2. Распылитель по п.1, о т л ичающийся тем, что каждый обтекатель выполнен со ступенчатым выходньм каналом, сообщающимся с отверстием соответствующей

трубки, при этом последняя в направлении выхода ступень выполнена со смещением в горизонтальной плоскости в сторону хвостовой части обтекателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный инжектор | 1990 |

|

SU1745360A1 |

| Электрогидравлический распылитель | 1982 |

|

SU1087186A1 |

| Распылитель жидкости | 1981 |

|

SU1274775A1 |

| Распылитель жидкости | 1983 |

|

SU1110490A1 |

| ЦЕНТРОБЕЖНЫЙ РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2007 |

|

RU2334168C1 |

| Центробежная форсунка | 1980 |

|

SU971503A1 |

| Устройство для подачи огнетушащей жидкости | 1980 |

|

SU910168A1 |

| Устройство для нанесения связующего на волокно | 1985 |

|

SU1296524A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1992 |

|

RU2042434C1 |

| Распылитель жидких материалов | 1976 |

|

SU714712A1 |

1. ЦЕНТРОБЕЖНЫЙ РАСПЫЛИТЕЛЬ ЩЦКОСТИ, содержащий корпус с выполненной в нем камерой, закрытой крьшпсой с отверстием для подачи Жидкости в камеру, и установленные в корпусе сопловые трубки, отверстия которых сообщены с камерой, отличающийс я тем, что, с целью снижения удельйых энергозатрат на распыление и повьпиейия однородности факела распыла, он.снабжен закрепленными на выходных торцах сопловых трубок обтекателями каплевидной )I, каждый из которых сопряжен одним торцом с наружной поверхностью корпуса, а другой торец 1Л скруглен по радиусу концентричс но корпусу. фаг./

Изобретение относится к устройствам для диспергирования жидкостей в тепломассообменных аппаратах, например распылительных супшлках, грануляторах, кондиционерах, скрубберах и т.п., и может быть использовано в пищевой, химической и других отраслях промьшшенности.

Известен распылитель жидкости, содержащий корпус с дисками, установленньми с возможностью вращения и устройство для подачи жидкости на диски 01

Однако, чтобы получить тонкодисперсный распыл (капли диаметром 50-200 мкм) этим распылителем, необходимо использовать сложный и дорогостоящий приводной механизм со значительными энергозатратами (около 15 кВт на 1 т жидкости).

Наиболее близким к изобретению по технической .сущности и достигаемому эффекту является центробежный распьшитель жидкости, содержащий корпус с выполненной в нем камерой, закрытой крышкой с отверстием для подачи жидкости в камеру, и установленные в корпусе сопловые трубки, отверстия которых сообщены с камерой 21 .

Недостатками известного распылителя являются наличие большого лобового сопротивления, обусловленного отрывом пограничного слоя и вихреобразованием при обтекании цилиндрических сопловых вставок, а также высокая степень полидисперсности получаемого распьша и малый смоченный периметр каналов.

Целью изобретения является снижение удельных энергозатрат на распление и повьшение однородности факела распыла.

Указанная цель достигается тем, что центробежный распылитель жидкости, содержащий корпус с вьтолненной в нем камерой, закрытой крышкой

с отверстием для подачи жидкости в камеру, и установленные в корпусе сопловые трубки, отверстия которых сообщены с камерой, снабжен закрепленными на выходных торцах соштбвьгх трубок обтекателями каплевидной формы, каждый из которых сопряжен одним торцом с наружной поверхностью корпуса, а другой торец скруглен по радиусу концентрично

корпусу.

Кроме этого, каждый обтекатель выполнен со ступенчатым выходным каналом, сообщающимся с отверстием соответствующей трубки, при этом

последняя в направлении выхода

ст пень вьтолнена со смещением в горизонтальной плоскости в сторону хвостовой части обтекателя.

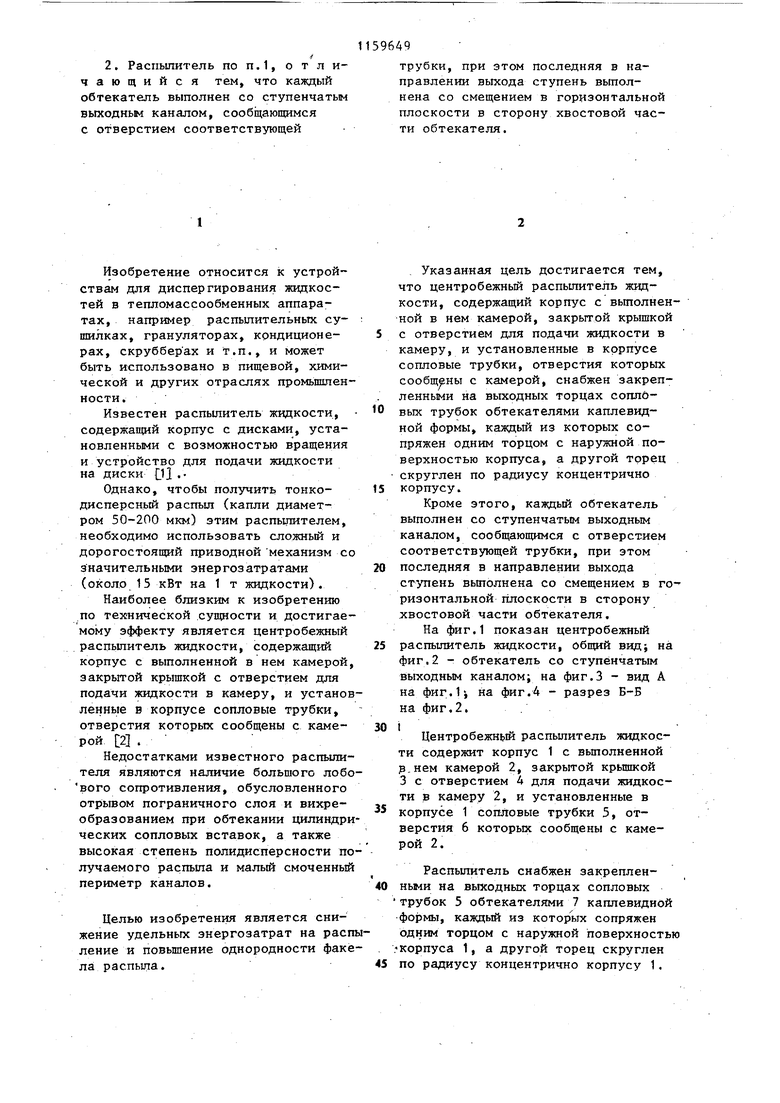

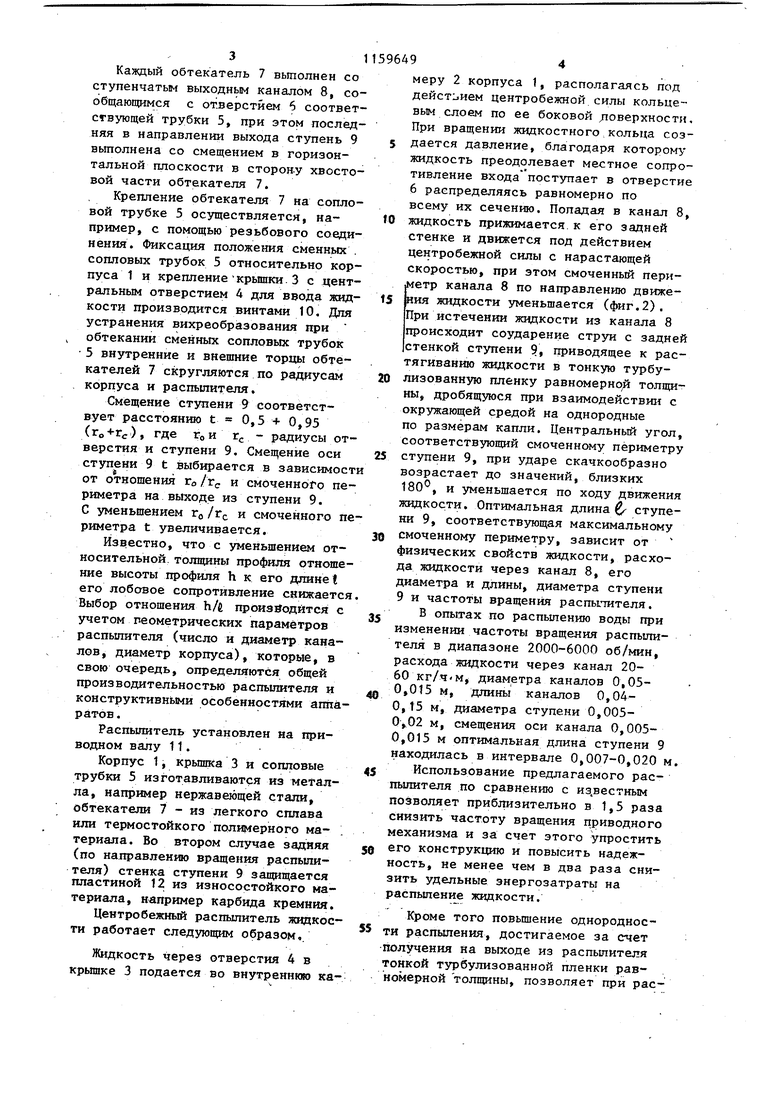

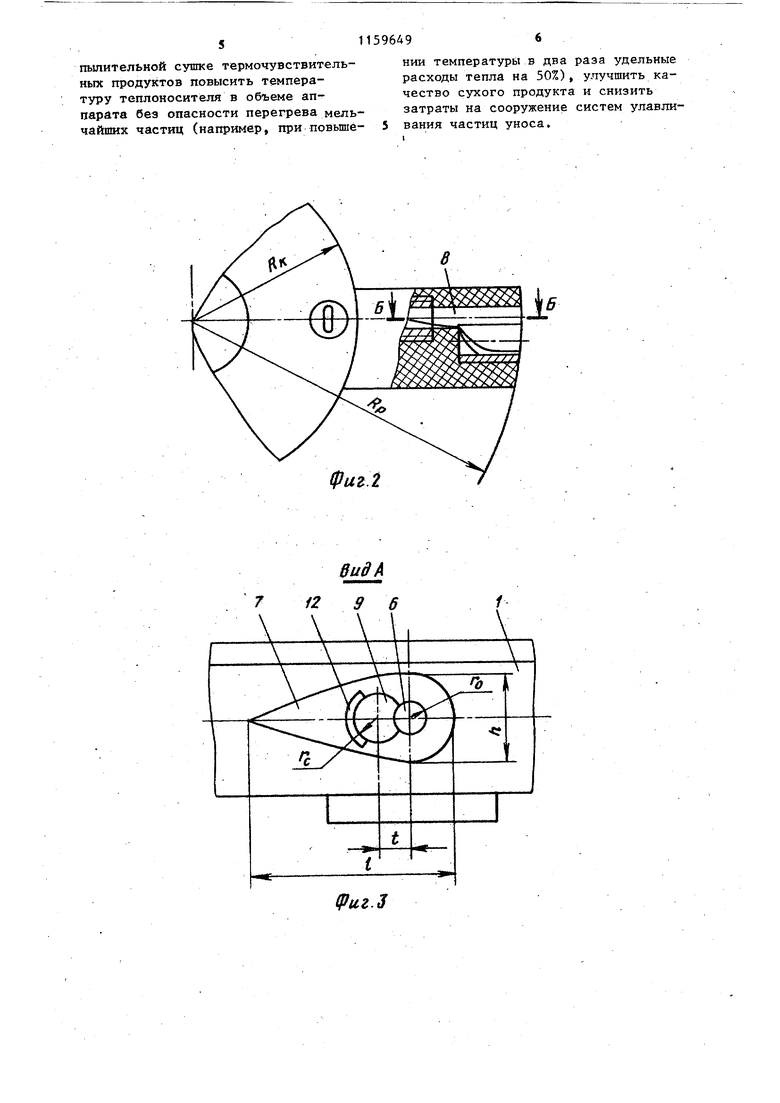

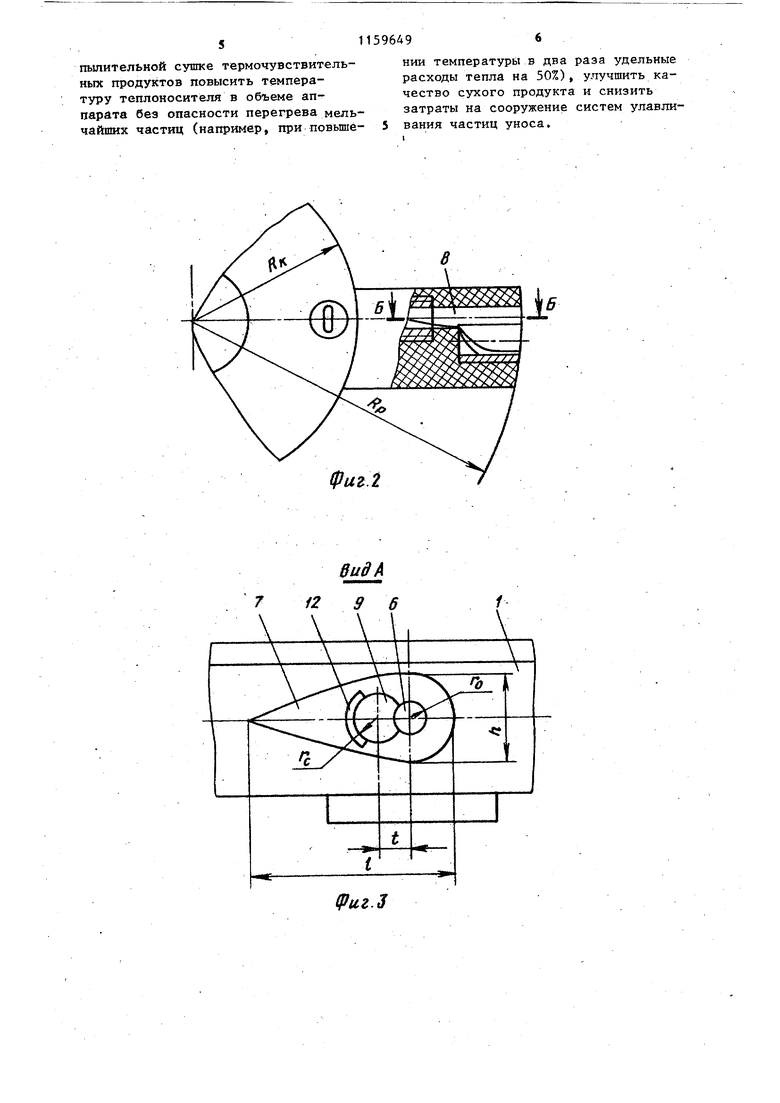

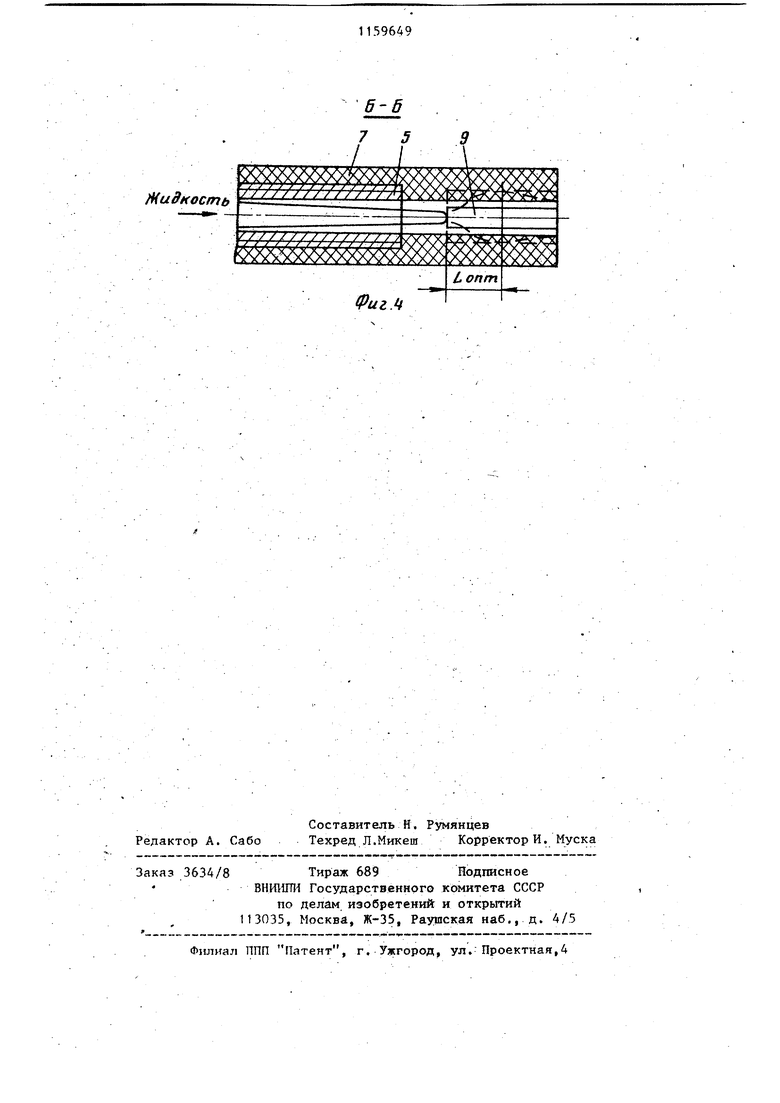

На фиг.1 показан центробежный

распьшитель жидкости, общий вид; на фиг,2 - обтекатель со ступенчатым выходным каналом; на фиг.З - вид А на фиг.1, на фиг.4 - разрез Б-Б на фиг.2. .

i

Центробежный распьшитель жидкости содержит корпус 1 с вьтолненной р.нем камерой 2, закрытой крьшпсой 3 с отверстием 4 для подачи жидкости в камеру 2, и установленные в корпусе 1 сопловые трубки 5, отверстия 6 которых сообщены с камерой 2.

Распылитель снабжен закрепленными на выходных торцах сопловых трубок 5 обтекателями 7 каплевидной формы, каждый из которых сопряжен одним торцом с наружной поверхностью корпуса 1, а другой торец скруглен по радиусу концентрично корпусу 1.

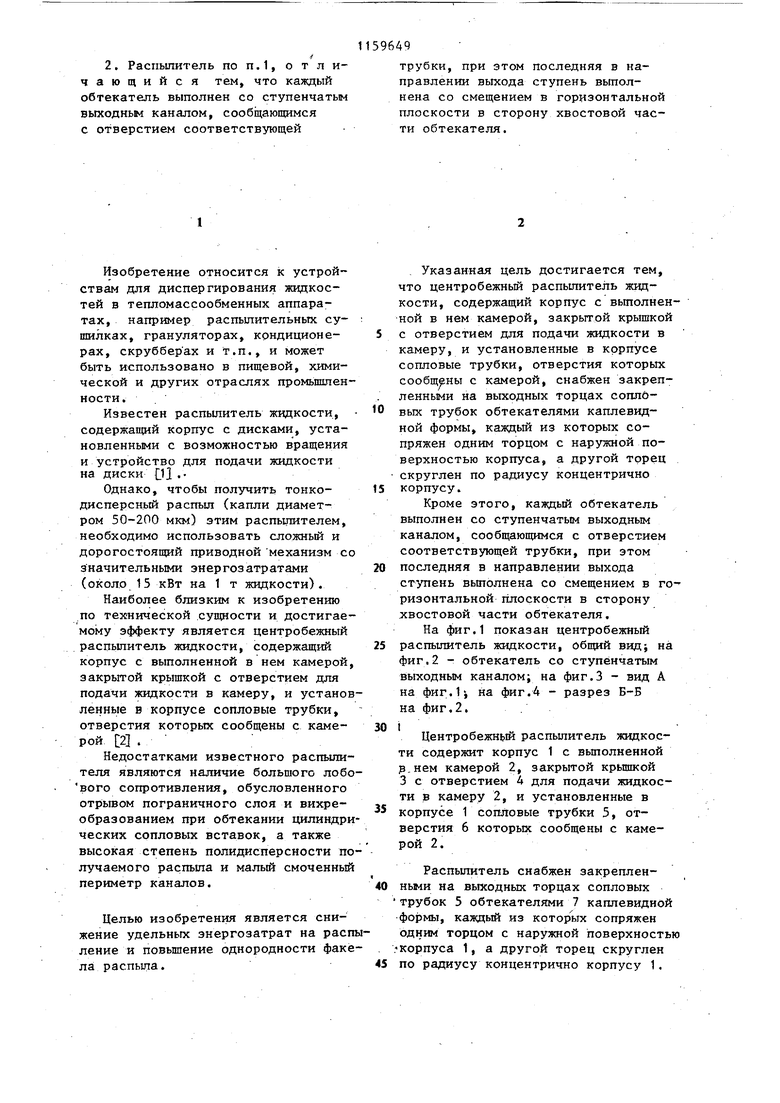

Каждый обтекатель 7 выполнен со ступенчатым выходньм каналом 8, сообщающимся с отверстием 6 соответствующей трубки 5, при этом последняя в направлении выхода ступень 9 вьтолнена со смещением в горизонтальной плоскости в сторону хвостовой части обтекателя 7.

Крепление обтекателя 7 на сопловой трубке 5 осуществляется, например, с помощью резьбового соединения. Фиксация положения сменных . сопловых трубок 5 относительно корпуса 1 и креплениекрьшки.3 с центральным отверстием 4 для ввода жидкости производится винтами 10. Дня устранения вихреобразования при обтекании сменных сопловых трубок 5 внутренние и внешние торцы обтекателей 7 скругляются по радиусам корпуса и распылителя.

Смещение ступени 9 соответствует расстоянию t 0,5 + 0,95 (Го-|-г -), где Го и Гс - радиусы отверстия и ступени 9. Смещение оси ступени 9 t выбирается в зависимост от отйощения Го/г и смоченного периметра на выходе из ступени 9. С уменьшением Го/г и смоченного периметра t увеличивается.

Известно, что с уменьшением относительной толщины профиля отношение высоты профиля h к его длинеt его лобовое сопротивление снижается Выбор отношения h/ft производится с учетом геометрических параметров распьтителя (число и диаметр каналов, диаметр корпуса), которые, в свою очередь, определяются общей производительностью распьиштеля и конструктивными особенностями аппаратов.

Распьшитель установлен на приводном валу 11.

Корпус 1, крьппка 3 и сопловые трубки 5 изготавливаются из металла, например нержавеющей стали, обтекатели 7 - из легкого сплава или термостойкого полимерного ма- териала. Во втором случае задняя (по направлению вращения распьтителя) стенка ступени 9 защищается пластиной 12 из износостойкого материала, например карбида кремния.

Центробежный распылитель жидкости работает следующим образом.

Жидкость через отверстия 4 в крьппке 3 подается во внутреннюю камеру 2 корпуса 1, располагаясь под дейст: ием центробежной силы кольцевым слоем по ее боковой поверхности. При вращении жидкостного кольца создается давление, благодаря которому жидкость преодолевает местное сопротивление входа поступает в отверстие 6 распределяясь равномерно по всему их сечению. Попадая в канал 8,

o жидкость прижимается к его задней стенке и движется под действием центробежной силы с нарастающей скоростью, при зтом смоченный пери|Метр канала 8 по направлению движения жидкости уменьшается (фиг.2). При истечении жидкости из канала 8 происходит соударение струи с задней стенкой ступени 9 приводящее к растягиванщ) жидкости в тонкую турбу0 лизованную пленку равномерной толщины, дробящуюся при взаимодействии с окружающей средой на однородные по размерам капли. Центральный угол, соответствующий смоченному периметру

5 ступени 9, при ударе скачкообразно возрастает до значений, близких , и уменьшается по ходу движения жидкости. Оптимальная длина ступени 9, соответствующая максимальному

0 смоченному периметру, зависит от физических свойств жидкости, расхода жидкости через канал 8, его диаметра и длины, диаметра ступени 9 и частоты вращения распыгителя.

В опытах по распылению воды при изменении частоты вращения распылителя в диапазоне 2000-6000 об/мин, расхода жидкости через канал 2060 кг/Чм, диаметра каналов 0,050,015 м, длины каналов 0,040,15 м, диаметра ступени 0,005Оу02 м, смещения оси канала 0,0050,015 м оптимальная длина ступени 9 находилась в интервале 0,007-0,020 м,

5 Использование предлагаемого распылителя по сравнению с из,вестным позволяет приблизительно в 1,5 раза снизить частоту вращения приводного механизма и за счет этого упростить

0 его конструкцию и повысить надежность, не менее чем в два раза снизить удельные знергозатраты на распыление жидкости.

Кроме того повьгаение однородности распыления, достигаемое за счет получения на выходе из распылителя тонкой турбулизованной пленки равномерной толщины, позволяет при распылительной сушке термочувствительных продуктов повысить температуру теплоносителя в объеме аппарата без опасности перегрева мельчайших частиц (например, при повьшёНИИ температуры в два раза удельные расходы тепла на 50%), улучшить качество сухого продукта и снизить затраты на сооружение систем улавливания частиц уноса.

}Цидкость

6-6

7 5

IPuiM

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пали Д.Г., Галустов B.C | |||

| Распылители жидкости | |||

| М., Химия, 1979, С.119-124, рис | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Липатов Н.Н., Харитонов В.Д | |||

| Сухое молоко | |||

| М., Легкая и пищевая промьтшенность, 1981, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| рис | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-30—Подача