Изобретение относится к конструкции стен кузова грузовых вагонов и может быть использовано на железнодорожном транспорте.

Известна боковая стена кузова вагона, например, четырехосного цельнометаллического полувагона, которая состоит из каркаса и гофрированных листов. Каркас боковой стены состоит из восьми стоек - двух угловых и шести промежуточных, связанных верхней и нижней обвязками.

Торцевая стена кузова выполнена из гладкого листа, имеющего снаружи ребра жесткости в виде стоек, расположенных в вертикальном направлении, и горизонтальных ребер жесткости. При этом стойки могут быть выполнены как по всей высоте стены, так и до необходимого уровня (В.В. Лукин, П.С. Анисимов, Ю.П. Федосеев, Вагоны, Общий курс, 2004, с.152-154).

Известен шестиосный универсальный полувагон с кузовом из алюминиевого сплава АМг6, боковая стена которого, как и у стального полувагона, имеет угловые стойки, промежуточные стойки из корытообразных профилей и гладкую обшивку из листового сплава АМг6 толщиной 6 мм. В целях улучшения аэродинамических характеристик и более полного использования габарита вагона элементы жесткости расположены с внутренней стороны кузова. Боковая стена имеет верхний пояс из замкнутого профиля и нижний пояс из неравнополочного уголка (см. "Вагоны СССР", Каталог-справочник, НИИИНФОРМТЯЖМАШ, 1975, с.74-77).

Однако эти конструкции имеют следующие недостатки:

- недостаточная грузоподъемность стальных вагонов обусловлена высокой массой тары при допускаемой осевой нагрузке 25 т,

- высокая трудоемкость изготовления боковых (торцевых стен) из-за наличия стоек, не позволяющих автоматизировать процесс сборки и сварки боковин (торцевых стен),

- высокое аэродинамическое сопротивление из-за наличия стоек снаружи боковых стен.

Имеется несколько типов боковых и торцевых стен полувагонов из алюминиевых сплавов, отличающихся по конструкции, но все они, как правило, усилены боковыми стойками.

Известен также вагон с боковой стеной, изготовленной из продольных алюминиевых листов, которые приварены к наружной поверхности продольных балок (см. US, патент № 6244191, B61D 39/00, 17/00, 2001).

Достоинством указанного технического решения является увеличение объема кузова и снижение аэродинамического сопротивления вагона.

Однако недостаток данной конструкции состоит в том, что боковая стена имеет усиление в виде продольной балки, а также в наличии дополнительных раскосов внутри кузова вагона. Данные элементы конструкции не позволяют использовать эти вагоны в климатических условиях России, поскольку расположенные внутри кузова на стенах продольные и вертикальные ребра жесткости, стойки и раскосы препятствуют выгрузке смерзшегося груза на вагоноопрокидывателях.

Наиболее близким техническим решением является конструкция стены кузова грузового вагона боковой и/или торцевой, изготовленной из полых прессованных панелей, состоящих из двух плоских наружных стенок и расположенных между ними внутренних ребер жесткости, и имеющей угловые стойки, верхнюю и нижнюю обвязки из прессованного профиля. Прессованные панели расположены вертикально (В.А. Саликов и др., Проектирование специализированного четырехосного полувагона с кузовом из алюминиевых сплавов, Наука производству, 2005, №3, с.46-49).

Расположение длинномерных полых прессованных панелей вертикально имеет существенный недостаток, заключающийся в том, что возрастает протяженность сварных швов и появляется необходимость в разделке кромок торцов панелей в местах приварки к профилю рамы.

Техническим результатом изобретения является увеличение грузоподъемности за счет уменьшения массы вагона, снижение трудоемкости при изготовлении и аэродинамического сопротивления при движении.

Технический результат достигается в конструкции стены кузова грузового вагона боковой и/или торцевой, согласно изобретению изготовленной из полых прессованных панелей из алюминиевого сплава, состоящих из двух плоских наружных стенок и расположенных между ними внутренних ребер жесткости, и имеющей угловые стойки, верхнюю и нижнюю обвязки из прессованного профиля, при этом панели по длине расположены в горизонтальном направлении, причем длина панелей равна длине стены, стенки панелей имеют толщину 3-6 мм и расстояние между ними составляет 40-120 мм.

Стенки панелей имеют одинаковую или разную толщину.

Внутренние ребра жесткости панелей имеют толщину 2-4 мм и угол наклона их друг к другу составляет 60°.

Конструкция стены грузового вагона согласно изобретению при достаточной прочности и жесткости панелей позволяет исключить использование дополнительных элементов жесткости.

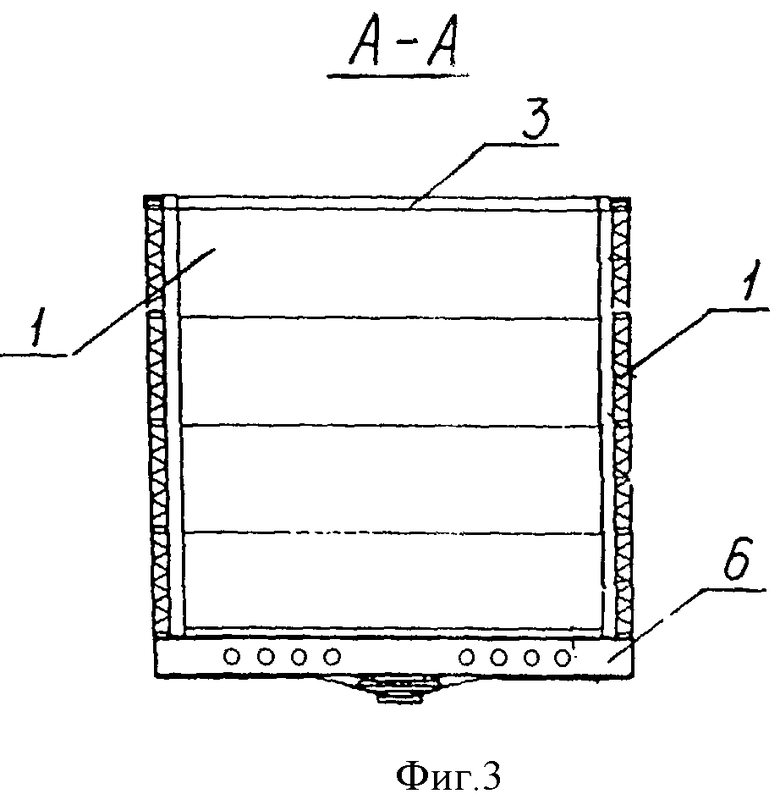

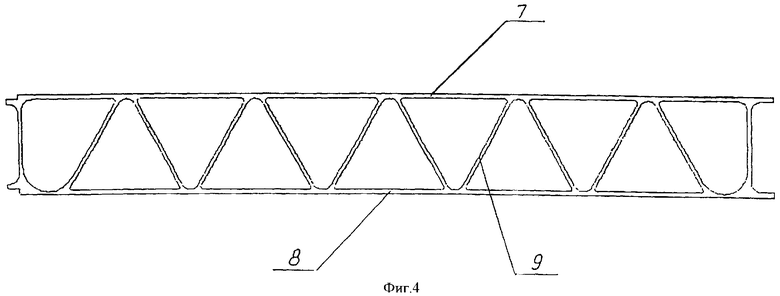

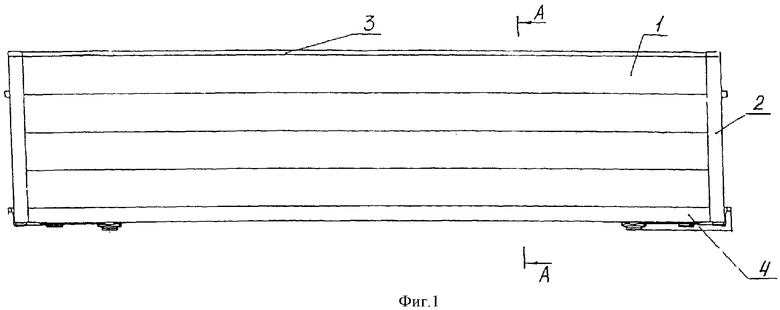

На фиг.1 изображен кузов грузового вагона с боковой стеной из полых прессованных панелей, на фиг.2 - кузов грузового вагона с торцевой стеной из полых прессованных панелей, на фиг.3 - разрез кузова грузового вагона по А-А, на фиг.4 - вид панели с торца.

Стена кузова грузового вагона содержит (фиг.1 и 2) алюминиевые полые прессованные панели 1, при этом одна стенка панели является наружным элементом стены кузова вагона, другая - внутренним элементом, угловые стойки 2, верхнюю обвязку 3 из прессованного профиля.

На фиг.1 позиция 4 - нижняя обвязка, а на фиг.2 позиция 5 - концевая балка. На фиг.1 полые прессованные панели 1 из алюминиевого сплава расположены горизонтально вдоль длины вагона и соединены между собой сваркой или односторонними заклепками. Угловые стойки 2 представляют собой неравнополочный прессованный уголок. Верхняя обвязка 3 выполнена в виде П-образного прессованного профиля. Нижняя обвязка 4 - это специальный профиль с замками для присоединения алюминиевой продольной полой прессованной панели 1 и поперечных балок 6 (фиг.3).

На фиг.3 представлен разрез кузова грузового вагона: 1 - полые прессованные панели, 3 - верхняя обвязка и 6 - поперечная балка. Полые прессованные панели 1 (фиг.4) состоят из двух плоских наружных стенок 7 и 8 и расположенных между ними внутренних ребер жесткости 9, обеспечивающих требуемую жесткость панелей в продольном и поперечном направлениях.

Ребра жесткости рассчитаны таким образом, что толщина их соответствует нормам прочности и сопротивления распределенной нагрузки, а расположение - требованиям нормам жесткости. В зависимости от грузоподъемности вагона она может составлять от 2 до 4 мм. Для полувагона грузоподъемностью 82 т толщина ребер жесткости составляет 3 мм и угол наклона их друг к другу - 60°, при этом толщина стенок 4+0,5 мм. Прочность и жесткость полых прессованных панелей регулируется в широких пределах за счет выбора марки алюминиевого сплава, режима термической обработки, геометрии расположения ребер жесткости, толщины стенок панели и ребер жесткости.

Использование полых прессованных панелей необходимой прочности и жесткости и расположение их горизонтально исключает необходимость использования дополнительных элементов жесткости (стоек, распорок, раскосов).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| УЗЕЛ СОПРЯЖЕНИЯ ОБВЯЗКИ РАМЫ И БОКОВОЙ ИЛИ ТОРЦЕВОЙ ПАНЕЛИ КУЗОВА ПОЛУВАГОНА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2357884C2 |

| ПОЛУВАГОН С ПОНИЖЕННЫМ АЭРОДИНАМИЧЕСКИМ СОПРОТИВЛЕНИЕМ КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2646023C2 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| СТЕНА БОКОВАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2020 |

|

RU2738904C1 |

| ГРУЗОВОЙ ПОЛУВАГОН С ГЛУХИМ ПОЛОМ | 2009 |

|

RU2391239C1 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 2006 |

|

RU2325294C1 |

| Полувагон железнодорожный | 2017 |

|

RU2656795C1 |

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

| Боковая стена полувагона | 2022 |

|

RU2786906C1 |

Изобретение относится к кузовам грузовых вагонов. Стена кузова грузового вагона боковая и/или торцевая изготовлена из полых прессованных панелей и имеет угловые стойки, верхнюю и нижнюю обвязки из прессованного профиля. Панели по длине расположены в горизонтальном направлении и состоят из двух плоских наружных стенок и внутренних ребер жесткости. Длина панелей равна длине стены, а стенки панелей имеют толщину 3-6 мм, и расстояние между ними составляет 40-120 мм. Стенки панелей могут иметь одинаковую или разную толщину. Внутренние ребра жесткости панелей имеют толщину 2-4 мм и угол наклона их друг к другу составляет 60°. Изобретение увеличивает грузоподъемность за счет уменьшения массы вагона, снижает трудоемкость изготовления и аэродинамическое сопротивление при движении. 3 з.п. ф-лы, 4 ил.

| САЛИКОВ В.А | |||

| и др | |||

| Проектирование специализированного четырехосного полувагона с кузовом из алюминиевых сплавов | |||

| - М.: НТП "Вираж-Центр", Наука производству, 2005, № 3, с.46-49 | |||

| US 5383406 А, 24.01.1995 | |||

| КОМПОЗИЦИОННАЯ АЛЮМИНИЕВАЯ ПАНЕЛЬ | 1999 |

|

RU2237578C2 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1995 |

|

RU2097503C1 |

| JP 11020686 A, 26.01.1999 | |||

| US 2970553 A, 07.02.1961 | |||

| СПОСОБ ПРОИЗВОДСТВА ИНСТАНТ-ПОРОШКА ДЛЯ ЦИКОРНОГО НАПИТКА | 2008 |

|

RU2369236C1 |

Авторы

Даты

2008-12-20—Публикация

2006-03-24—Подача