Изобретение относится к области процессов и аппаратуры для синтеза фуллеренов и может быть использовано в технологическом цикле получения фуллеренов С60, C70 и высших фуллеренов.

Впервые синтез фуллеренов из фуллеренсодержащей сажи, основанный на электродуговом испарении графита в среде гелия, описан в Kraetsmer, et.al. "Solid C60: A new form of carbon", Nature, Vol.247, p.354-357, Sep.27, 1990, US 5227038, 1993.

Авторы установили, что оптимальной средой для испарения графитовых стержней в электрической дуге является гелий с парциальным давлением 100 торр. Выход фуллеренов в этом случае достигает 13%. Однако существенным недостатком описанной установки является малая производительность (5 г/ч).

Наиболее широко применяемым в настоящее время способом получения фуллеренсодержащей сажи является испарение графитовых электродов в электродуговом разряде в среде инертного газа, например гелия. Это наиболее простой и эффективный способ. На качество и количество получаемых из сажи фуллереновых продуктов влияют несколько параметров процесса, такие как сила тока, состав инертной среды и УФ-излучение, возникающее в результате действия электродугового разряда и разрушающего фуллерены (Г.А.Дюжев и др. «Разработка и оптимизация плазменных методов получения фуллеренов», Инф. Бюлл. РФФИ, 1995, т.3, №2, с.21). Для того чтобы убрать образовавшуюся в результате сгорания графита в дуге сажу из зоны сгорания, увеличивают скорость потока инертного газа (гелия), который уносит ее в ловушку, где она и осаждается.

Известны установки, реализующие описанный выше способ.

Примерами таких установок являются установки, описанные в патентах US №5227038 (кл. С01В 31/00, 1993 г.), заявка JP №05-009013 (кл. С01В 31/02, 1993, реферат на английском языке), патент RU №2259942 (кл. С01В 31702, 2005 г.).

Известные установки включают охлаждаемую герметичную камеру, заполненную инертным газом, содержащую корпус, верхний и нижний фланцы, диаметрально установленные на корпусе камеры, в которой размещены два графитовых стержневых электрода, установленных в анодном и катодном токовводах на противоположных сторонах корпуса камеры соосно друг другу. Анодный и катодный токовводы подключены к электрическому блоку питания.

Каждая из этих установок может быть выбрана за прототип. Авторы за прототип выбрали установку (реактор), описанный в патенте RU №2259942 (С01В 31/02, 2005 г.). Установка для получения фуллеренсодержащей сажи содержит охлаждаемую герметичную камеру, заполненную инертным газом, включающую корпус, верхний и нижний фланцы, диаметрально установленные на корпусе камеры, а также загрузчик стержней, в камере размещены два графитовых стержня, установленных в токовводах на противоположных сторонах корпуса соосно друг другу, нижний фланец подсоединен к накопителю сажи. Графитовые стержни заключены в коаксиальный им полый корпус, установлены в анодном и катодном токовводах, подключенных к блоку питания. Сжигаемый графитовый электрод неподвижно установлен в анодном токовводе, а графитовый электрод катодного токоввода установлен с возможностью перемещения и регулирования расстояния между электродами с образованием между ними разрядного промежутка. Полый корпус выполнен с открытыми торцами и установлен с возможностью поворота и установки его продольной оси перпендикулярно оси электродов и вдоль оси верхнего и нижнего фланцев, при этом на верхнем фланце размещена ось с поршнем на конце с возможностью продольного перемещения и ввода внутрь корпуса. Анодный токоввод выполнен с возможностью замены электрода из загрузчика стержней, совмещенного с камерой. Режимы работы установки: ток - 120 А, производительность установки составляет - 30 г/час, время непрерывной работы установки - 15 часов, выход фуллеренов - от 12 до 15%.

Известные установки являются малопроизводительными вследствие того, что в камере происходит горение одного стержня с перерывами во времени для подачи каждого следующего. Кроме того, режим горения дуги меняется во времени из-за образования и роста катодного нароста, что меняет условия синтеза, не позволяя, тем самым, поддерживать оптимальные параметры процесса во времени.

Задача, на решение которой направлено изобретение, заключается в повышении производительности установки и оптимизации параметров ее работы.

Указанный технический результат достигается тем, что в установке для получения фуллеренсодержащей сажи, содержащей охлаждаемую герметичную камеру, заполненную инертным газом, включающую корпус, верхний и нижний фланцы, диаметрально установленные на корпусе камеры, а также загрузчик стержней, в камере размещены два графитовых стержня, установленных в токовводах на противоположных сторонах корпуса соосно друг другу, нижний фланец подсоединен к накопителю сажи, согласно изобретению в камере размещен третий графитовый электрод, выполненный в форме диска, расположенный между двумя сжигаемыми графитовыми стержнями с образованием разрядного промежутка с каждым из них, при этом диск неподвижно установлен в катодном токовводе, размещенном на верхнем фланце камеры с возможностью вращения диска в плоскости, параллельной плоскости фланца, графитовые стержни установлены в анодных токовводах с возможностью их перемещения в зону разрядного промежутка, анодные токовводы подключены к отдельным источникам питания и установлены в корпусе камеры с помощью двух портов, к которым снаружи присоединены вакуумируемые загрузчики стержней с возможностью непрерывной подачи стержней через анодные токовводы.

Катодный токоввод, согласно изобретению, снабжен ножами для исключения возможности образования нароста на дисковом электроде. Также, согласно изобретению, каждый загрузчик стержней состоит из крышки, присоединяемой к соответствующему порту, внутри которой размещен виброукладчик, вмещающий запас стержней, устройство подачи стержня через анодный токоввод в зону разрядного промежутка и шаговый привод.

Устройство подачи, согласно изобретению, выполнено в виде замкнутой цепной подачи с зубьями-толкателями.

Введение в установку вращающегося графитового электрода, выполненного в форме диска и служащего катодом, позволяет в одной камере организовать два дуговых процесса, и, тем самым, удвоить производительность установки при непрерывной подаче сжигаемых стержней (анодов) в зону разрядного промежутка. Наличие ножей на катодном токовводе позволяет исключить образование и рост нароста на дисковом электроде и, тем самым, обеспечить сохранение параметров разрядного промежутка и, следовательно, режима горения во время всего рабочего цикла. Использование виброукладчика позволяет компактно разместить большое количество стержней в минимальном объеме загрузчика стержней и, тем самым, увеличить продолжительность работы без разгерметизации установки. Замкнутое устройство подачи с соответствующим количеством зубьев-толкателей, управляемое шаговым двигателем, позволяет организовать бесперебойную подачу стержней в зону разрядного промежутка и, тем самым, повысить производительность установки.

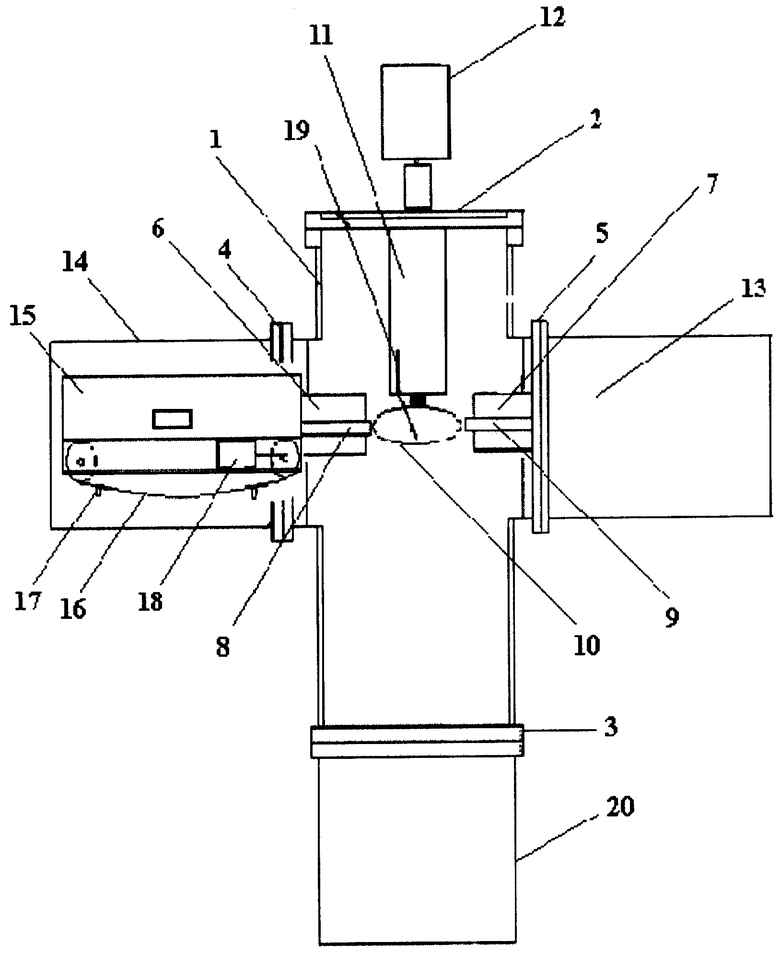

На чертеже изображен общий вид установки для получения фуллеренсодержащей сажи.

Установка для получения фуллеренсодержащей сажи состоит из охлаждаемой герметичной камеры, включающей корпус 1, верхний 2 и нижний 3 фланцы, диаметрально установленные на корпусе камеры. Корпус 1 может иметь цилиндрическую форму и выполняться, например, из нержавеющей стали. В камере, на противоположных стенках корпуса 1 с помощью двух портов 4 и 5 установлены анодные токовводы 6 и 7, в которых соосно друг другу установлены электроды в форме стержней 8 и 9. Токовводы 6 и 7 подключены к отдельным источникам питания (на фиг.1 не показаны). Между стержнями 8 и 9 расположен графитовый электрод в форме диска 10 с образованием разрядного промежутка с каждым из них. Диск 10 неподвижно установлен в катодном токовводе 11, который размещен на верхнем фланце 2 камеры и подключен к электродвигателю 12 для обеспечения возможности вращения диска 10 в плоскости, параллельной плоскости фланца 2. Сжигаемые стержни 8 и 9 установлены в анодных токовводах 6 и 7 с возможностью их перемещения в зону разрядного промежутка. К портам 4 и 5 снаружи присоединены вакуумируемые загрузчики стержней 13. Каждый из загрузчиков стержней 13 состоит из крышки 14, присоединяемой к соответствующему порту 4 или 5, внутри которой размещены виброукладчик 15, вмещающий запас стержней, устройство подачи, выполненное, например, в виде замкнутой цепной подачи 16 с зубьями-толкателями 17 с возможностью захвата и перемещения стержня 8 или 9, и шаговый привод 18. Катодный токоввод 11 снабжен ножами 19 для исключения возможности образования нароста на диске 10. Нижний фланец 3 подсоединен к накопителю сажи 20.

К верхнему фланцу 2 и крышкам 14 подведены газовводы устройства вакуумирования, к фланцу 2 подведен, также, газоввод подачи инертного газа (гелия) (не показаны). Диск 10 и стержни 8 и 9 целиком выполнены из графита. Смена стержней при их сгорании осуществляется из загрузчика стержней 13 непрерывно в течение всего цикла работы.

Устройство работает следующим образом:

После вакуумирования (откачка осуществляется до 10-3 торр) и заполнения определенным объемом гелия рабочего объема камеры на анодные токовводы 6, 7 и катодный токоввод 11 подается напряжение, включается шаговый привод 18 и электродвигатель 12 для вращения диска 10. При этом из каждого виброукладчика 15 на соответствующую цепную подачу 16 поступает по одному стержню 8 и 9, которые захватываются зубьями-толкателями 17 и перемещаются через анодные токовводы 6 и 7 в направлении к диску 10 до возникновения дугового разряда между диском 10 и каждым из стержней 8 и 9. С помощью ножей 19 происходит очистка диска 10 от образования нароста в процессе горения дуги. После сгорания стержней на их место из виброукладчика 15 поступают новые стержни. Непрерывная подача стержней обеспечивается замкнутой цепной подачей 16, что обеспечивает бесперебойную работу установки без разрыва дуги. В процессе работы происходит постоянное охлаждение корпуса 1 камеры, например, с помощью водяной рубашки. При этом объем гелия остается неизменным в течение всего рабочего цикла, а его движение в реакционном объеме осуществляется в виде конвекционных потоков. Сажа, образующаяся после сжигания стержней и очистки диска 10, попадает в накопитель сажи 20.

Режимы работы установки: ток - 160 А, производительность установки составляет - 60 г/час, время непрерывной работы установки - 15 часов, выход фуллеренов - от 12 до 15%.

Таким образом, использование предложенной установки позволяет повысить ее производительность, при этом качественные и количественные показатели получаемого продукта сохраняются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ $$$ И $$$ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2003 |

|

RU2259942C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА | 2009 |

|

RU2418741C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2234457C2 |

| Устройство для получения фуллеренсодержащей сажи | 2018 |

|

RU2705064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2004 |

|

RU2256608C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ, СОДЕРЖАЩЕЙ ФУЛЛЕРЕНЫ И НАНОТРУБКИ, ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2531291C2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ, СОДЕРЖАЩЕЙ ФУЛЛЕРЕНЫ И НАНОТРУБКИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2511384C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И СТРУКТУР ИЗ УГЛЕВОДОРОДНОГО ГАЗА, ВКЛЮЧАЯ ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ | 2009 |

|

RU2425795C2 |

Изобретение предназначено для химической промышленности. Установка содержит охлаждаемую герметичную камеру, заполненную гелием. На противоположных стенках корпуса 1 камеры с помощью портов 4 и 5 установлены анодные токовводы 6 и 7, в которых соосно друг другу размещены электроды в форме стержней 8 и 9. Токовводы 6 и 7 подключены к отдельным источникам питания. Между стержнями 8 и 9 расположен графитовый электрод в форме диска 10 с образованием разрядного промежутка с каждым из них. Диск 10 неподвижно установлен в катодном токовводе 11, размещенном на верхнем фланце 2 камеры, и подключен к электродвигателю 12 для обеспечения возможности вращения диска 10 в плоскости, параллельной плоскости фланца 2. Сжигаемые стержни 8 и 9 установлены с возможностью перемещения в зону разрядного промежутка. К портам 4 и 5 снаружи присоединены вакуумируемые загрузчики стержней 13, каждый из которых состоит из крышки 14, присоединяемой к соответствующему порту 4 или 5, виброукладчика 15, вмещающего запас стержней, устройство подачи, выполненное, например, в виде замкнутой цепной подачи 16 с зубьями-толкателями 17 с возможностью захвата и перемещения стержня 8 или 9, и шаговый привод 18. Катодный токоввод 11 снабжен ножами 19 для исключения возможности образования нароста на диске 10. Нижний фланец 3 подсоединен к накопителю сажи 20. Изобретение позволяет удвоить производительность установки при непрерывной подаче сжигаемых стержней в зону разрядного промежутка за счет организации в одной камере двух дуговых процессов. 3 з.п ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ $$$ И $$$ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2003 |

|

RU2259942C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 2000 |

|

RU2184700C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2000 |

|

RU2184701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2234457C2 |

| US 5227038 A, 13.07.1993 | |||

| US 5587141 A, 24.12.1996 | |||

| US 6902655 B2, 07.06.2005 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| KASUMOV M.M | |||

| et al | |||

| Controlled Synthesis of Nanostructures in Arc Discharge, Fullerenes and Atomic | |||

Авторы

Даты

2008-12-20—Публикация

2007-04-11—Подача