Уровень техники

Настоящее изобретение относится к способу улучшения качества топлив на основе средних дистиллатов. Более конкретно настоящее изобретение относится к способу селективного введения кислорода в дизельные топлива для улучшения характеристик отходящих газов путем уменьшения уровня содержания твердых частиц и/или для повышения цетанового числа дизельного топлива. Повышение цетанового числа дизельного топлива приводит к улучшенным параметрам зажигания, таких как облегченный старт в холодную погоду, уменьшение задержки зажигания, шума горения и перебоев в зажигании.

Прежние подходы к улучшению цетанового числа дизельного топлива включали смешение с потоками, имеющими более высокое цетановое число, гидроочистку и/или введение добавок, повышающих цетановое число. Недостатком этих подходов является цена/доступность водорода и добавок, повышающих цетановое число. Весьма желательным был бы гетерогенный каталитический процесс селективного оксигенирования топлива без использования добавок дорогостоящих химических окислителей, таких как органические пероксиды, озон или пероксид водорода.

В связи с этим патент США №4723963 (Taylor) раскрывает углеводородное топливо на основе среднего дистиллата, содержащее по меньшей мере 3 мас.% кислорода. Taylor предлагает селективное оксигенирование гидроароматических и ароматических соединений путем пропускания кислорода и/или воздуха через соединения или использования химических соединений - доноров кислорода; или путем взаимодействия соединений с образованием галогенидов и последующего их гидролиза с образованием спиртов; или путем дегидрирования соединений с образованием олефинов и взаимодействия ароматических олефинов с водой или монооксидом углерода и водородом. Такой оксигенированный поток можно затем смешивать с потоком, обогащенным парафинами.

WO 01132809 раскрывает другой способ селективного окисления дистиллатного топлива или средних дистиллатов. Указанная ссылка раскрывает тот факт, что окисленные дистиллатные топлива, в которых гидроксильные или карбонильные группы химически связаны с молекулами парафинов топлива, генерируют меньше твердых частиц при горении топлива, чем неокисленное топливо. Ссылка раскрывает способ селективного окисления насыщенных алифатических или циклических соединений топлива пероксидами, озоном или пероксидом водорода с образованием гидроксильных или карбонильных групп в присутствии различных титансодержащих кремниевых цеолитов.

Патент США №4494961 (Venkat и др.) раскрывает способ повышения цетанового числа топлива на основе высокоароматического дистиллата с низким содержанием водорода путем неполного каталитического окисления. Указанный способ включает нагревание ароматического дизельного топлива в мягких условиях в присутствии каталитической системы, содержащей (1) перманганат щелочно-земельного металла, (2) оксид металла IB, IIB, IIIB, IVB, VB, VIB, VIIB или VIII групп Периодической таблицы или (3) смесь (2) и оксида щелочного или щелочно-земельного металла или их соли.

Еще одна попытка улучшения характеристик горения дизельного топлива путем минимизации детонации двигателя, т.е. интервала между моментом введения жидкого топлива и моментом зажигания, раскрыта в патенте США №2521698 (Denison, Jr. и др.). Ссылка раскрывает способ, включающий неполное окисление дистиллата при контате с кислородсодержащим газом, в результате чего цетановое число топлива повышается, причем его конверсия в соединения, вызывающие коррозию, не увеличивается.

Европейская патентная заявка 0293069 раскрывает способ получения топлива, в котором цетановое число повышают путем гидрирования до тетралина нефтепродукта, содержащего нафталины и алкилнафталины, и неполного окисления гидрогенизированного нефтепродукта с образованием углеводородного нефтепродукта, содержащего гидропероксид тетралина. Неполное окисление проводят, помещая нефтепродукт в атмосферу кислорода с давлением кислорода от 3 до 8 кг/см2 при температуре от 60 до 100°С в течение времени от 3 до 10 час или добавляя к нефтепродукту медный или никелевый катализатор.

Из приведенного обсуждения очевидно, что существует необходимость в способе повышения цетанового числа дистиллатного топлива путем прямого введения кислорода из воздуха или другого кислородсодержащего газа без добавления дорогих химических окислителей или интенсификации во времени, так чтобы периоды интенсивного контакта не увеличивали коррозию в результате повышения кислотности (общего кислотного числа, TAN) топлива.

Способ по настоящему изобретению предлагает сравнительно простой способ введения кислорода в средний дистиллат или в углеводородное сырье типа дизельного топлива путем контактирования сырья с кислородсодержащим газом в присутствии гетерогенного катализатора, содержащего металл VIII группы на основном носителе.

Сущность изобретения

Способ по настоящему изобретению включает улучшение цетанового числа и характеристик отходящих газов от дистиллатного сырья путем контактирования сырья с кислородсодержащим газом в зоне окисления в условиях окисления в присутствии катализатора окисления, представляющего собой кобальт в количестве от примерно 0,1 мас.% до примерно 50 мас.% в расчете на общую массу катализатора и основный носитель в виде оксида магния или оксида кальция, и выделение выходящего дистиллатного потока, содержащего внедренный кислород.

Краткое описание чертежей

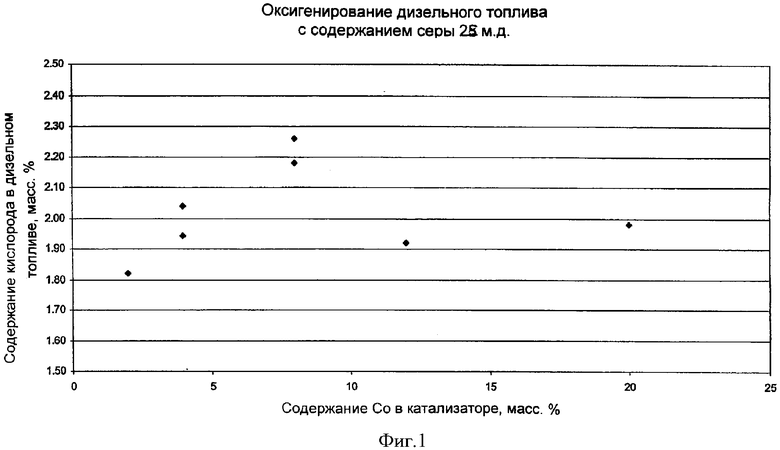

Фиг.1 представляет собой график, показывающий связь между количеством кислорода, введенного в отходящий поток среднего дистиллата, который был обработан согласно предлагаемому способу, и содержанием кобальта в катализаторе окисления.

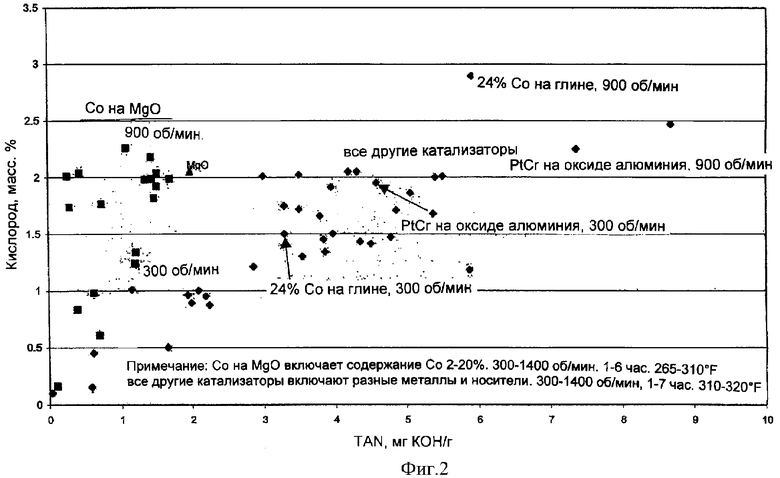

Фиг.2 представляет собой график оптимального содержания кислорода и общего кислотного числа, полученного по способу предлагаемого изобретения, в сравнении с другими способами.

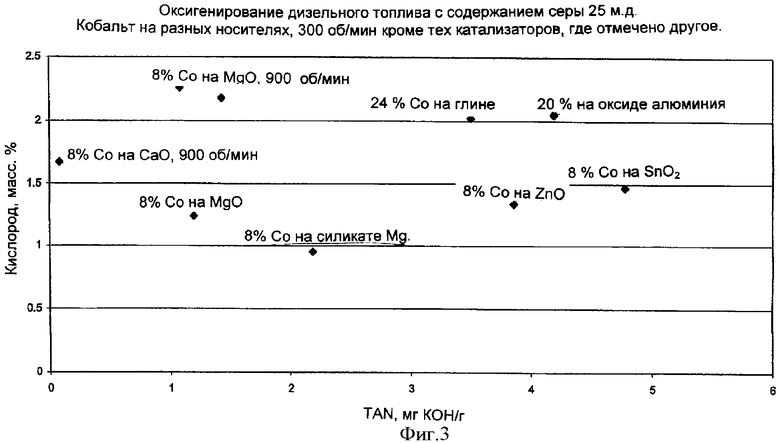

Фиг.3 представляет собой график оптимального содержания кислорода и общего кислотного числа, полученного по способу предлагаемого изобретения, в сравнении с другими способами, в которых варьировали основу катализатора.

Описание предпочтительных вариантов

Углеводородное сырье, пригодное для использования в настоящем изобретении, обычно содержит заметное количество сырья на основе дистиллатных углеводородов, причем термин «заметное количество» означает для цели по настоящему изобретению по меньшей мере 50 об.% всего сырья. Сырье на основе дистиллатных углеводородов, перерабатываемое в настоящем изобретении, может состоять из одного, нескольких или всех потоков нефтеперерабатывающих заводов с температурой кипения в интервале от примерно 50°С до примерно 425°С, предпочтительно от примерно 150°С до примерно 400°С и более предпочтительно от примерно 175°С до примерно 375°С при атмосферном давлении. Эти потоки включают, но не ограничиваются ими, первичный легкий средний дистиллат, первичный тяжелый средний дистиллат, легкую нефть каталитического цикла в процессе каталитического крекинга, коксовый дистиллат, дистиллат установки гидрокрекинга, а также варианты совместной или индивидуальной гидроочистки этих потоков. Другие потоки нефтеперерабатывающих заводов, используемые в данном изобретении, получают в вариантах совместной или индивидуальной гидроочистки легкой нефти каталитического цикла в способе каталитического крекинга в кипящем слое, коксового дистиллата и дистиллата установок гидрокрекинга.

Предполагается, что один или более указанных потоков дистиллатов можно смешивать для использования в качестве сырья для способа по настоящему изобретению. Во многих случаях качество транспортного топлива нефтеперерабатывающего завода или компонентов для смешения при получении транспортного топлива нефтеперерабатывающего завода, полученных из разного альтернативного сырья, может быть сравнимым. В этих случаях определяющими факторами для решения, какой поток использовать, становятся такие параметры, как доступное количество потока, расположение ближайшего источника и экономиические факторы. Более легкие углеводородные компоненты дистиллатов обычно выгоднее превращать в бензин, и содержание таких более низкокипящих веществ в дистиллатных топливах часто ограничивается техническими условиями на температуру зажигания дистиллатного топлива. Более тяжелые углеводородные компоненты с температурой кипения выше 700°F (375°C) обычно более выгодно перерабатывать как сырье для данного способа и превращать в бензин. Содержание более тяжелых углеводородных компонентов в дистиллатных топливах ограничено спецификациями на температуру выкипания дистиллатного топлива.

Сырье из углеводородных дистиллатов может представлять собой высоко- и низкосернистые первичные дистиллаты, полученные из высоко- и низкосернистых сырых нефтей, коксовых дистиллатов, легких и тяжелых нефтепродуктов каталитического цикла и продуктов с температурой кипения как у дистиллатов, полученных в установках гидрокрекинга и остаточной гидроочистки. Вообще коксовые дистиллаты, легкие и тяжелые нефтепродукты каталитического цикла процесса каталитического крекинга представляют собой компоненты сырья с наиболее высоким содержанием ароматики вплоть до 80 мас.%. Большая часть ароматических соединений в коксовых дистиллатах и в нефтепродуктах каталитического цикла находится в виде моноароматических и диароматических соединений с небольшой примесью триароматических соединений. Первичное сырье, например высоко- и низкосернистый первичные дистиллаты, содержит мало ароматических соединений - всего до 35 мас.%. В общем случае содержание ароматических соединений в объединенном сырье находится в интервале от примерно 5 мас.% до примерно 80 мас.%, более типично от примерно 10 мас.% до примерно 70 мас.% и наиболее типично от примерно 20 мас.% до примерно 60 мас.%.

Вообще концентрация серы в сырье на основе дистиллатных углеводородов зависит от высокого или низкого содержания серы в сырой нефти, мощности нефтеперерабатывающего завода по гидрированию на баррель сырой нефти и альтернативного распределения компонентов сырья на основе гидродесульфированных дистиллатов. Более высокосернистые компоненты сырья на основе дистиллатов обычно представляют собой первичные дистиллаты, полученные из высокосернистой сырой нефти, коксовые дистиллаты и нефтепродукты каталитического цикла процесса крекинга с кипящим слоем на установках крекинга в кипящем слое, перерабатывающих сырье с относительно высоким содержанием серы. Эти компоненты сырья на основе дистиллатов могут содержать до 2 мас.% элементной серы, но обычно содержание элементной серы находится в пределах от примерно 0,1 до 0,9 мас.%.

Содержание азота в гидрируемых фракциях дистиллатов также зависит от содержания азота в сырой нефти, мощности нефтеперерабатывающего завода по гидрированию на баррель сырой нефти и альтернативного распределения компонентов сырья на основе гидридесульфированных дистиллатов. Компоненты сырья на основе дистиллатов с более высоким содержанием азота обычно представляют собой коксовые дистиллаты и нефтепродукты каталитического цикла. Эти компоненты сырья на основе дистиллатов могут содержать азот в концентрации до 2000 м.д., но обычно эта концентрация находится в интервале от примерно 5 м.д. до примерно 900 м.д.

Согласно способу окисления по настоящему изобретению дистиллатное сырье приводят в контакт с кислородсодержащим газом в зоне окисления. Специалистам известно, что некоторые кислородсодержащие композиции при определенных составах, давлении и температуре взрывоопасны, и состав кислородсодержащего потока следует выбирать таким образом, чтобы не попасть во взрывоопасную область. Поскольку в настоящем изобретении можно использовать воздух с пониженным содержанием кислорода, концентрация кислорода может быть меньше примерно 21 об.%. В любом случае кислородсодержащий поток должен содержать кислород в количестве по меньшей мере 0,01 об.%. Газы можно подавать в виде воздуха и при необходимости инертных разбавителей, например азота. Кислородсодержащий газ может циркулировать в количествах в интервале от 200 до 20000 стандартных кубических футов на баррель дистиллата.

Давление в зоне окисления может изменяться от обычного до 3000 psig (фунт/кв. дюйм) и предпочтительно от примерно 100 до примерно 400 psig, более предпочтительно от примерно 150 до примерно 300 psig и наиболее предпочтительно от примерно 200 до примерно 300 psig.

Температура в зоне окисления может находиться в интервале от примерно 150°F до примерно 500°F, предпочтительно от примерно 200°F до примерно 450°F и наиболее предпочтительно от 250°F до примерно 350°F.

Способ окисления по настоящему изобретению осуществляют при часовой объемной скорости жидкости от примерно 0,1 час-1 до примерно 100 час-1, предпочтительно от примерно 0,2 до примерно 50 час-1 и наиболее предпочтительно от примерно 0,5 час-1 до примерно 10 час-1. Слишком высокие объемные скорости снижают эффективность окисления.

Обычно способ окисления по настоящему изобретению начинается со стадии предварительного нагрева дистиллатного сырья. Дистиллатное сырье предварительно нагревают в теплообменниках для сырья/отходящего потока до подачи в печь окончательного предварительного нагрева до заданной температуры на входе в зону реакции. Дистиллатное сырье можно привести в контакт с кислородсодержащим потоком до, во время и/или после предварительного нагревания.

Поскольку реакция окисления экзотермична, в промежутке между стадиями необходимо применять охлаждение с использованием теплообменников, помещаемых между реакторами с неподвижным слоем или между слоями катализатора в одном реакторе. Часто выгодно по меньшей мере часть тепла, генерируемого в процессе окисления, отводить для использования в процессе окисления. В случае когда отвод тепла невозможен, можно охлаждать с помощью охлаждающих устройств, например холодной водой или воздухом или путем подачи охлаждающего потока непосредственно в реактор. Двухстадийные способы могут уменьшить экзотермичность в оболочке реактора и предлагают более удобный способ регулирования температуры в реакторе окисления.

Обычно поток, отходящий из зоны реакции, охлаждают и направляют в сепаратор для удаления кислородсодержащего газа, который можно вернуть обратно в процесс. Скорость отдувки кислородсодержащего газа часто регулируют таким образом, чтобы создать минимальную или максимальную концентрацию кислорода в газе, приходящем в зону реакции. Возвращаемый кислородсодержащий газ обычно компримируют, добавляют в него при необходимости «дополнительный» кислород или кислородсодержащий газ (предпочтительно воздух) и вводят в процесс для продолжения окисления.

Способ по настоящему изобретению можно осуществлять в любой зоне реактора, содержащего газ-жидкость-твердое тело, известного специалистам. Например, зона реактора может состоять из одного или более реакторов с неподвижным слоем. Реактор с неподвижным слоем может содержать много слоев катализатора. Кроме того, зона реакции может представлять собой реактор с кипящим слоем, сларри- или струйный реактор. Упрощение, связанное с использованием гетерогенного катализатора, могло бы способствовать менее традиционным способам применения по настоящему изобретению. Например, предлагаемый способ может быть реализован в виде передвижных агрегатов непосредственно на терминалах или трубопроводах, в гаражных дворах и на транспортных средствах с топливными элементами, где используются аппараты риформинга углеводородов и топливные элементы, чувствительные к сере.

Катализаторы окисления, используемые в настоящем изобретении, представляют собой металлы VIII группы и основный носитель для катализатора. Предпочтительные металлы VIII группы, пригодные для использования в настоящем изобретении, включают железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платину. Наиболее предпочтительным металлом VIII группы является кобальт. Эти металлы могут присутствовать в виде элементов или оксидов или их смесей. Металлы присутствуют в количестве в интервале от 0,1 мас.% до 50 мас.% в расчете на общую массу катализатора, предпочтительно от примерно 2 мас.% до примерно 20 мас.% и наиболее предпочтительно от примерно 4 мас.% до примерно 12 мас.%.

Носитель для катализатора, использованный в способе по настоящему изобретению, является основным носителем. Оксиды щелочных и щелочно-земельных металлов представляют собой предпочтительные носители, и среди них наиболее предпочтительными являются MgO и СаО.

Катализатор, используемый в настоящем изобретении, можно приготовить любым стандартным способом, известным специалистам, например осаждением или пропиткой.

Металлы VIII группы можно наносить или вводить в носитель пропиткой с применением солей металлов VIII, разлагающихся при нагревании, или другими способами, известными специалистам, такими как ионный обмен, причем способы пропитки являются предпочтительными. Подходящие водные растворы для пропитки содержат, но не ограничиваются ими, нитрат кобальта и нитрат никеля. Другие пропиточные растворы могут включать водные растворы оксалата металла, формиата, пропионата, ацетата, хлорида, карбоната либо бикарбоната. Альтернативно при использовании соединений металлов, растворимых в органических растворителях, например ацетилацетонатов металлов или нафтенатов металлов, раствор может быть органическим.

Способ по настоящему изобретению позволяет получать дизельное топливо, содержащее по меньшей мере от примерно 0,02 мас.% кислорода, предпочтительно примерно 0,2 мас.% кислорода до примерно 20 мас.% кислорода и наиболее предпочтительно от примерно 1,8 мас.% до примерно 10 мас.% кислорода. Важно подчеркнуть, что кислородсодержащие соединения по способу по настоящему изобретению не приводят к дистиллату с высоким общим кислотным числом (TAN). Число TAN определяют как количество мг КОН на грамм углеводородного образца, необходимые для нейтрализации любых кислот в углеводородном образце. Числа TAN продуктов, полученных в соответствии со способом по настоящему изобретению, меньше примерно 2,0, предпочтительно меньше примерно 1,0 и наиболее предпочтительно меньше примерно 0,5. Если топливо окислено слишком сильно и число TAN превышает указанные числа, может возникнуть необходимость в удалении кислот традиционными способами, известными специалистам, например щелочной промывкой.

ПРИМЕР 1

Фиг.1 демонстрирует кривую, полученную по данным разных опытов с сырьем на основе среднего дистиллата в соответствии с предлагаемым в изобретении способом. Опыты проводили в периодическом реакторе при давлении 200 psig, 900 об/мин и 310°F. Использованный реактор представлял собой нагреваемый автоклав с перемешиванием объемом 300 см3 от Autoclave Engineers с внутренними охлаждающими змеевиками и устройством для непрерывной подачи газа.

Газ-окислитель имел состав 7 об.% О2 в N2, и его пропускали через реактор со скоростью 400 стандартных кубических сантиметров в минуту. Время реакции составляло 5 час.

Сырье на основе среднего дистиллата, использованное в опытах, приведенных на Фиг.1, имело следующий состав:

Ордината показывает значения мас.% кислорода в отходящем потоке дизельного топлива, а абсцисса показывает содержание кобальта в мас.% от массы всего катализатора, использованного для получения приемлемого дизельного топлива. В каждом опыте, приведенном на фиг.1, катализатор содержал MgO в качестве основы катализатора. Более конкретно, график, приведенный на фиг.1, показывает, что при содержании кобальта в предпочтительном интервале от примерно 2 до примерно 20 мас.% в расчете на весь катализатор кислород вводится в дизельное топливо в количестве по меньшей мере 1,8 мас.%.

В приведенной ниже таблице II показаны условия опытов и данные анализа продуктов для 56 опытов. Опыты от 1 до 37 и 56 проведены в соответствии со сравнительными процессами, а опыты от 38 до 55 проведены в соответствии со способом по данному изобретению.

Общее кислотное число,

ПРИМЕР 2

Фиг.2 показывает в графическом виде результаты, представленные в таблице I, и сравнение данных, полученных для предпочтительных каталитических систем согласно настоящему изобретению ("Со, нанесенный на MgO", указано в скобках) с данными, полученными на ряде катализаторов, которые не входят в объем по настоящему изобретению. Данные этих сравнительных опытов отмечены на фигуре ромбиками. Ордината показывает мас.% кислорода в потоке дизельного топлива, а на абсциссе приведены значения TAN для приемлемого потока дизельного топлива. Образцы Со на MgO были исследованы при разных условиях. Все опыты этого примера проведены на одном и том же оборудовании с тем же топливом, указанным в примере I, и в условиях окисления, указанных в таблице II. График ясно показывает, что способ по настоящему изобретению обеспечивает селективное окисление при низких значениях TAN, обычно ниже 2 мг КОН/г. Далее, по мере увеличения скорости перемешивания (число оборотов RPM) в автоклаве скорость «циркуляции» кислорода возрастает. В способе по настоящему изобретению с увеличением скорости циркуляции кислорода возрастает и внедрение кислорода в поток дизельного топлива без нежелательного увеличения числа TAN потока дизельного топлива. Следует отметить, что в 20 сравнительных опытах в присутствии катализатора PtCr на оксиде алюминия с ростом RPM число TAN, так же как внедрение кислорода, возрастали.

ПРИМЕР 3

Фиг.3 приводит избранные результаты по сравнению способа по настоящему изобретению в присутствии катализатора кобальт на основных носителях, например СаО и MgO, со способами в присутствии катализаторов, в которых кобальт нанесен на неосновные носители, например силикат Mg, глина, оксид алюминия, SnO2, ZnO. Ордината снова показывает мас.% кислорода, а на абсциссе приведены значения TAN для потока дизельного топлива. Данные ясно показывают, что желаемые результаты по получаемому дистиллату с низкими TAN при высокой степени внедрения кислорода можно получить по способу по настоящему изобретению в присутствии металла VIII группы на основном носителе. Не вдаваясь в теорию, можно утверждать, что применение основных носителей, таких как MgO и СаО, в соответствии с настоящим изобретением понижает величину TAN. Сырье и оборудование, использованные в данном примере, описаны в примере 1. Условия окисления для приемлемых опытов приведены в таблице II.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СЕРЫ И/ИЛИ АЗОТА В ДИСТИЛЛЯТНОМ СЫРЬЕ | 2004 |

|

RU2341549C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160763C2 |

| СИНТЕТИЧЕСКОЕ ДИЗЕЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2160764C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ФИШЕРА-ТРОПША ПРИ НИЗКОМ ДАВЛЕНИИ | 2009 |

|

RU2487159C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| УГЛЕВОДОРОДНЫЕ КОМПОЗИЦИИ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ТОПЛИВА, ИХ ПРИМЕНЕНИЕ И СПОСОБ УЛУЧШЕНИЯ СМАЗЫВАЮЩИХ СВОЙСТВ МОТОРНОГО ТОПЛИВА | 2003 |

|

RU2321618C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2005 |

|

RU2284344C1 |

| КОМПОЗИЦИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2348677C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| КОМПОЗИЦИЯ ГАЗОЙЛЯ | 2007 |

|

RU2427613C2 |

Изобретение относится к способу улучшения качества топлив на основе средних дистиллатов. Описаны способ селективного оксигенирования топлива на основе дистиллатного сырья, который включает контактирование указанного сырья с кислородсодержащим газом в зоне окисления в условиях окисления в присутствии катализатора окисления, представляющего собой кобальт в количестве от примерно 0,1 мас.% до примерно 50 мас.% в расчете на общую массу катализатора и основный носитель в виде оксида магния или оксида кальция, и выделение выходящего дистиллатного потока, содержащего внедренный кислород, и способ селективного оксигенирования дистиллатного потока, заключающийся в контактировании указанного сырья с кислородсодержащим газом в зоне окисления в условиях окисления в присутствии катализатора окисления, содержащего кобальт в количестве от 4 до 12 мас.% и оксид магния. Технический результат изобретения - улучшение цетанового числа и характеристик отходящих газов от дистиллатного сырья. 2 н. и 4 з.п. ф-лы, 3 ил., 2 табл.

| US 2003010674 A1, 16.01.2003 | |||

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 0 |

|

SU252606A1 |

| Способ получения полиамидов | 1960 |

|

SU132809A1 |

| US 4494961 A, 22.01.1985 | |||

| ЕР 0226258 А, 24.06.1987 | |||

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300691C2 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2076892C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2008-12-20—Публикация

2004-11-16—Подача