Изобретение относится к области магнитного разделения и может быть применено при обогащении руд, а также для удаления из текучих сред примесей, склонных к магнитному осаждению, в химической, пищевой, энергетической, металлургической, машиностроительной и других отраслях промышленности (эти примеси во многих случаях ухудшают качество сырьевых компонентов, готовой продукции, снижают надежность и долговечность работы технологического оборудования).

Известны способ магнитной сепарации и магнитный сепаратор (патент РФ №2060829, патент США №6062393): извлечение магнитной фракции из потока традиционно осуществляется при обтекании сепарируемым потоком вращающегося барабана, внутри которого размещена магнитная система. В данных решениях поток очищаемой среды не организован, не созданы условия для прохождения как можно большего объема сепарируемой среды вблизи «магнитонасыщенных» поверхностей барабанов, и отсутствуют решения, способствующие продлению времени пребывания очищаемой среды в зоне интенсивного магнитного воздействия.

Известны способ извлечения магнитных частиц из дисперсной среды и магнитный сепаратор (патент РФ №2176559), представляющий собой погружные качающиеся магнитные барабаны, вращающиеся навстречу друг другу, с возможностью поочередного касания с приспособлением для очистки барабанов скребкового типа. При наличии возможности благоприятного вовлечения сепарируемой среды в пространство между барабанами известный способ и сепаратор не позволяют достаточно эффективно извлекать магнитно-восприимчивые примеси из-за того, что, как и в предыдущих решениях, в таком сепараторе поток сепарируемой среды не организован, не созданы условия для прохождения как можно большего объема сепарируемой среды вблизи «магнитонасыщенных» поверхностей барабанов, и отсутствуют решения, способствующие продлению времени пребывания очищаемой среды в зоне интенсивного магнитного воздействия. К тому же конструкция этого сепаратора-аналога такова, что не позволяет обеспечить необходимое расстояние между барабанами, при котором происходило бы достаточное взаимное усиление полей магнитных систем барабанов за счет суперпозиции полей (с целью повышения эффективности очистки).

Известны способ магнитной сепарации и магнитный сепаратор (патент РФ №2245194) с применением, как и у остальных сепараторов-аналогов, вращающегося магнитного барабана. Его положительным свойством является то, что в нем поток сепарируемой среды является организованным за счет следующего технического решения. Под барабаном расположен желоб: между поверхностью барабана и стенкой желоба образуется рабочий щелевой канал, где и происходит процесс сепарации среды, проходящей по щелевому каналу. Но техническое решение в конструкции сепаратора таково, что желоб имеет в центральной части проходное отверстие (является «проницаемым» для подвода сепарируемой среды снизу по питательному каналу). Пройдя по питательному (загрузочному) каналу, сепарируемая среда движется далее по рабочему щелевому каналу в двух направлениях: как в соответствии с направлением вращения барабана («попутном»), так и против направления его вращения («встречном»). Последнее же и является основным недостатком рассматриваемого технического решения. Так, при движении сепарируемой среды в направлении, противоположном направлению вращения барабана (в противоход), именно в этой части всего щелевого канала создается гидродинамический режим, ухудшающий магнитную сепарацию. Кроме того, постоянно вращающийся барабан всегда увлекает осадок частиц со «встречной», т.е. ухудшенной части канала в «попутную» часть канала, тем самым ограничивая седиментационную способность и этой части канала. К тому же в рассматриваемом сепараторе не организован благоприятный (невозмущенный) отвод отсепарированной среды от барабана (даже после благополучной «попутной» части канала). Так, край (выход) рабочего щелевого канала и край магнитной системы практически совпадают. Это значит, что в сепараторе-аналоге не удается «в целости» сохранить уже образовавшийся осадок магнитно-восприимчивой фракции, так как осуществляется заброс отводимой среды в зону отсутствия магнитного воздействия, при этом происходит частичный смыв осадка частью потока уже отсепарированной среды и, как следствие, снижается эффективность сепарации.

Известны способ магнитной сепарации и магнитный сепаратор (а.с. СССР №184189): сепарируемая среда подается в приемную зону сепарации между вращающимися навстречу друг другу барабанами (роликами) с интенсивным магнитным полем, а отводится (стекает) непосредственно в приемники продуктов сепарации бункерного типа. При этом в отсутствие направляющих желобов (под барабанами) в рассматриваемом аналоге не обеспечивается желаемое удлинение нижней (ниже межосевой плоскости барабанов) зоны сепарации, а значит, не обеспечивается более протяженный (и длительный) контакт сепарируемой среды с поверхностями барабанов для достижения более высокой эффективности сепарации.

Аналогичными недостатками обладают и другие технические решения с использованием двух барабанов (а.с. СССР №540668, а.с. СССР №589022, патент РФ 2038848).

Известны способ магнитной сепарации и магнитный сепаратор (прототип - а.с. СССР №573192). Сепарируемая среда, включающая подлежащую осаждению магнитно-восприимчивую фракцию материала, подается в приемную зону сепарации между двумя вращающимися барабанами, содержащими обращенные друг к другу магнитные секторы. В пространстве между ними, кроме приемной (расположенной выше межосевой плоскости барабанов), образуются также две хвостовые, прилегающие к лобовым поверхностям магнитных секторов, рабочие зоны сепарации (расположенные ниже межосевой плоскости барабанов). За счет того, что под барабанами установлен седловидный желоб, состоящий из двух симметричных ветвей, между поверхностями барабанов и стенкой желоба образуются два щелевых канала, при этом в каждой из хвостовых зон сепарируемая среда проходит именно по такому щелевому каналу - между поверхностью барабана и стенкой седловидного желоба. В щелевом канале сепаратора-прототипа дополнительно размещена ферромагнитная матрица, необходимость в которой не всегда оправдана, особенно при потребности в организации непрерывного процесса сепарации. К недостаткам сепаратора-прототипа следует отнести и то, что в данной конструкции ветви седловидного желоба выполнены «проницаемыми»: в нижней части ветвей желоба предусмотрены патрубки для подачи воды. При работе аппарата в режиме сепарации они создают дополнительное сопротивление для сепарируемого потока в щелевом канале, провоцируют турбулентное возмущение потока, а это неблагоприятно сказывается на магнитном осаждении и способствует срыву уловленных частиц (особенно в условиях, когда целесообразно отказаться от присутствия ферромагнитной матрицы в щелевом канале). Кроме того, в сепараторе-прототипе ветви седлообразного желоба выполнены удлиненными, выходящими далеко за пределы (края) магнитных секторов, что может быть оправдано, опять-таки, лишь в случае использования ферромагнитной матрицы. В ее же отсутствие создаются крайне неблагоприятные условия для удержания осадка на поверхности барабана (при отводе прошедшей сепарацию среды) и для его последующего съема, техническое решение которого здесь не предусмотрено. И, наконец, в способе сепарации и конструкции сепаратора-прототипа, содержащем ферромагнитную матрицу, не представляется возможным обосновать выбор такого скоростного режима сепарации, при котором исключались бы неблагоприятные для сепарации (с точки зрения гидродинамики) случаи, когда движение потока «опережает» движение барабана или наоборот (в сепараторе-прототипе с ферромагнитной матрицей даже сама постановка вопроса о «синхронном» движении барабана и потока среды вряд ли уместна). Все эти недостатки отрицательно сказываются на эффективности сепарации в отсутствие матрицы при осуществлении непрерывного процесса сепарации.

Задача изобретения заключается в повышении эффективности процесса магнитной сепарации в непрерывном режиме этой сепарации.

Технический результат достигается тем, что в способе магнитной сепарации, направленном на выделение магнитно-восприимчивой фракции материала из сепарируемой среды, включающем подачу сепарируемой среды между двумя вращающимися барабанами, содержащими обращенные друг к другу магнитные секторы, между которыми образованы одна приемная и две хвостовые рабочие зоны сепарации, причем в каждой из хвостовых зон сепарируемая среда проходит по щелевому каналу между поверхностью барабана и стенкой седловидного, состоящего из двух симметричных ветвей, желоба, расположенного под барабанами, отвод прошедшей сепарацию среды и удаление осажденной магнитно-восприимчивой фракции материала, сепарацию проводят при скорости сепарируемой среды в щелевом канале, соответствующей окружной скорости каждого из вращающихся навстречу друг другу барабанов, с последующим удалением удерживающегося осадка магнитно-восприимчивой фракции с поверхности барабанов, а отвод прошедшей сепарацию среды осуществляют в невозмущенном режиме на участке хвостовой рабочей зоны между укороченной ветвью седловидного желоба и краем магнитного сектора.

Технический результат достигается также тем, что магнитный сепаратор, состоящий из двух вращающихся барабанов, внутри которых расположены обращенные друг к другу магнитные секторы, седловидного желоба с двумя симметричными ветвями, размещенного в нижней части сепаратора под барабанами с образованием двух щелевых каналов между поверхностью барабанов и стенкой седловидного желоба, при этом между магнитными секторами образуются одна приемная и две хвостовые рабочие зоны сепарации среды, содержащей магнитно-восприимчивую фракцию материала, изготовлен таким образом, что ветви седловидного желоба выполнены непроницаемыми и укороченными по сравнению с хвостовыми рабочими зонами, каждая из которых ограничена краем магнитного сектора, с образованием в концевой части хвостовой рабочей зоны участка невозмущенного отвода прошедшей сепарацию среды при удерживающемся слое осадка магнитно-восприимчивой фракции на поверхности каждого из вращающихся навстречу друг другу барабанов, а за пределами каждого из магнитных секторов, по ходу вращения барабана, установлено комбинированное устройство съема осадка магнитно-восприимчивой фракции материала с поверхности барабана, при этом величина зазора щелевого канала устанавливается из условия соответствия скорости сепарируемой среды в щелевом канале и окружной скорости барабана.

Непосредственно из этого критериального условия (соответствия скорости сепарируемой среды в щелевом канале и окружной скорости барабана) можно получить формулу для расчета величины зазора δ щелевого канала, принимая его например, полым и имеющим прямоугольное поперечное сечение шириной b. Так, при общем расходе сепарируемой среды Q на каждый из двух щелевых каналов приходится расход Q/2=ν·b·δ, где ν - средняя скорость потока сепарируемой среды в щелевом канале, а произведение b·δ является поперечным сечением щелевого канала. В то же время согласно предлагаемому решению скорость потока ν должна соответствовать окружной скорости барабана, записанной как ν=ω·R, где ω и R - угловая скорость и радиус барабана. Следовательно, величина зазора δ полого щелевого канала прямоугольного поперечного сечения устанавливается на основании условия

Для съема осадка магнитно-восприимчивого материала с барабанов предусматривается комбинированное (магнитно-механическое) устройство. Таким устройством мог бы служить традиционный в таких случаях скребок, но в силу того, что барабаны магнитного сепаратора вращаются строго навстречу друг другу, именно в данном случае скребок должен быть выполнен изогнутым (для обеспечения отвода осадка от барабана), причем - из неферромагнитного материала (во избежание нежелательного намагничивания). При таком исполнении скребка отвод накапливающегося осадка магнитно-восприимчивого материала от барабана будет осуществляться по внутренней стороне скребка. А на внешней стороне этого изогнутого скребка целесообразно установить способствующую такому отводу систему последовательно расположенных магнитных полюсов (для магнитного «транспорта» осадка по скребку), в том числе с изменяющейся интенсивностью магнитного поля (в частности, для последующего ослабления магнитного воздействия вплоть до сброса осадка в бункер).

Комбинированное (магнитно-механическое) устройство съема осадка магнитно-восприимчивого материала может быть также выполнено в виде приводимого во вращение дополнительного магнитного барабана, снабженного обычным скребком. Этот дополнительный барабан, выполняя функцию съема осадка с основного, технологического барабана, осуществляет «переброс» осадка к скребку, который при вращении дополнительного барабана, обратном вращению основного барабана, образует традиционную плоскую скатную поверхность.

При этом в случае, когда возникает необходимость в «принудительном продвижении» осадка, плоский скребок, как и упоминавшийся выше изогнутый скребок, может быть доукомплектован дополнительной системой последовательно расположенных магнитных полюсов, но установленной здесь не на внешней, а на внутренней поверхности, противоположной поверхности накопления магнитно-восприимчивого материала.

Что касается самой конструкции приводимого во вращение дополнительного магнитного барабана, то одним из эффективных частных вариантов такого барабана является вращающийся барабан с расположенным внутри него неподвижным магнитным сектором как своеобразным связующим звеном между основным барабаном и скребком. Для обеспечения съема осадка с основного барабана одна из крайних частей магнитного сектора дополнительного барабана обращена к основному барабану (с находящимся на его поверхности осадком), а вторая крайняя часть обращена к скребку.

Как и в случае, описанном выше, для обеспечения, с одной стороны, эффективного съема осадка с основного барабана и, с другой стороны, обеспечения беспрепятственного «транспорта» осадка к скребку (далее осадок перемещается по скатной поверхности этого скребка), неподвижный магнитный сектор целесообразно выполнить с изменяющейся (в частности, убывающей) по ходу вращения дополнительного барабана интенсивностью магнитного поля.

Съем осадка с основного барабана целесообразно осуществлять при попутном движении поверхностей основного и дополнительного барабанов. Для этого дополнительный барабан выполнен с возможностью вращения в направлении, противоположном направлению вращения основного барабана. А самым оптимальным решением, при котором дополнительный барабан не опережает (движением своей наружной поверхности) основной барабан, является соблюдение условия, когда окружная скорость вращения дополнительного барабана ν=ω1·r соответствует окружной скорости вращения основного барабана ν=ωR. Следовательно, из равенства этих скоростей следует желаемая угловая скорость дополнительного барабана

где ω1 и r - угловая скорость и радиус дополнительного барабана, ω и R - угловая скорость и радиус барабана.

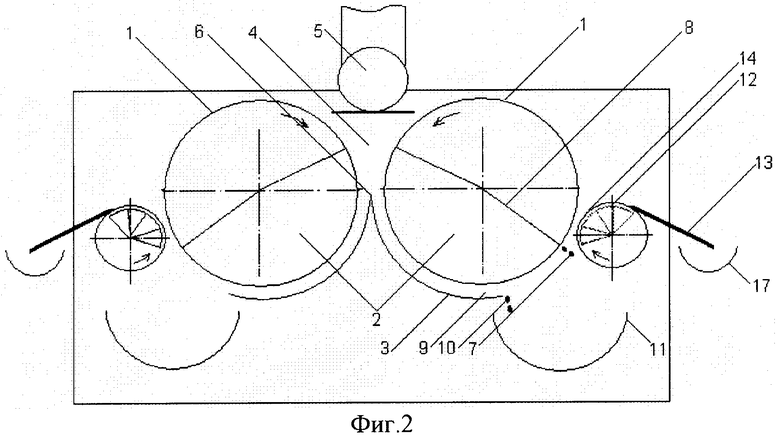

На фиг.1 показан общий вид предлагаемого магнитного сепаратора, в котором реализуется предлагаемый способ магнитной сепарации, а на фиг.2 - поперечный (перпендикулярно осям барабанов) разрез этого сепаратора. Магнитный сепаратор содержит барабаны 1, имеющие возможность вращения навстречу друг другу, внутри которых расположены обращенные друг к другу магнитные секторы 2. Под барабанами размещен седловидный непроницаемый желоб 3 с двумя симметричными ветвями. Благодаря такой компоновке элементов 1-3 в сепараторе образуются одна клинообразная приемная зона сепарации 4 (расположена выше межосевой плоскости барабанов 1), в которую подается сепарируемая среда из питательного устройства 5, и две хвостовые зоны сепарации, находящиеся (по ходу движения сепарируемой среды) ниже межосевой плоскости барабанов 1 между линией симметрии 6 седловидного желоба 3 (эта линия в идеале доходит до межосевой плоскости барабанов) и условной плоскостью 7, совпадающей с задней крайней радиальной плоскостью 8 магнитного сектора 2. Частью указанных хвостовых зон сепарации являются щелевые каналы 9, величина зазора которых устанавливается из условия соответствия скорости сепарируемой среды в щелевом канале и окружной скорости барабана; например, для полого щелевого канала прямоугольного сечения - в соответствии с формулой (1). При этом обе ветви желоба 3 имеют меньшую окружную длину (они ограничиваются условной плоскостью 10) по сравнению с окружной длиной хвостовых рабочих зон (как уже оговорено, они ограничиваются условной плоскостью 7). За счет этой разницы длин (на фиг.2 - это окружная длина по поверхности барабана между условными плоскостями 7 и 10) создается участок свободного, невозмущенного отвода прошедшей сепарацию среды в приемный сборник 11, а слой образовавшегося на поверхности барабанов осадка магнитно-восприимчивой фракции продолжает удерживаться на поверхности барабанов вплоть до подхода к комбинированному устройству съема осадка, которое установлено за пределами каждого из магнитных секторов 2 (по ходу вращения барабана 1).

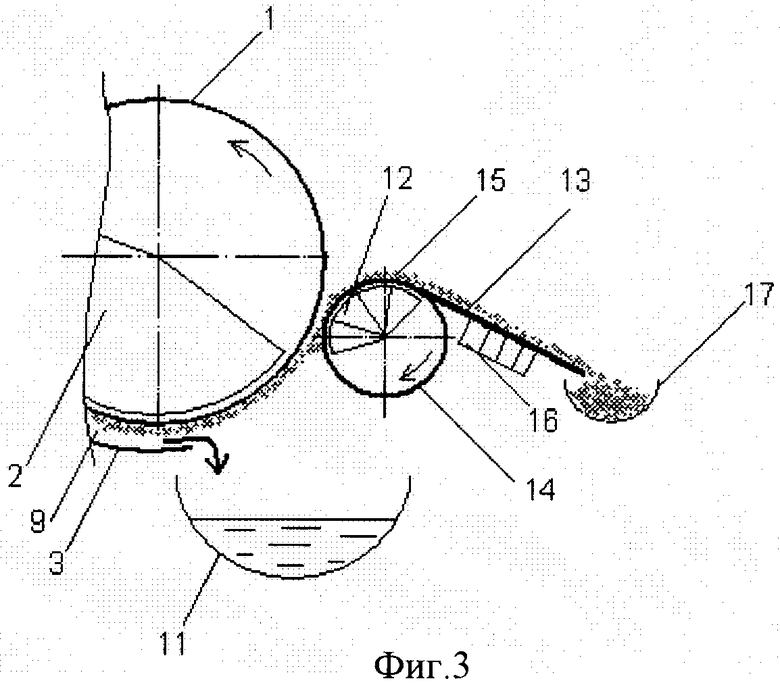

Здесь же, на фиг.1 и фиг.2, показан вариант исполнения комбинированного устройства съема осадка магнитно-восприимчивого материала в виде приводимого во вращение дополнительного магнитного барабана 12 со скребком 13. При этом предпочтительной магнитной системой этого барабана является неподвижный внутренний магнитный сектор 14, выполняющий роль магнитного «перехвата» и транспорта осадка с технологического барабана 1 к скребку 13 (с последующим поступлением осадка в бункер 17). Как это видно из фиг.2, для реализации цели «перехвата» и транспорта осадка одна из крайних частей магнитного сектора 14 обращена к барабану 1 (при этом обеспечивается благоприятная суперпозиция полей магнитных секторов 2 и 14), а вторая крайняя его часть обращена к скребку 13, сам же магнитный сектор 14 желательно выполнять с изменяющейся (убывающей) интенсивностью магнитного поля.

И здесь же, на фиг.1 и фиг.2, указано направление вращения дополнительного барабана 12 - противоположное по сравнению с направлением вращения технологического барабана 1, предпочтительно - с угловой скоростью в соответствии с условием (2).

На фиг.3 показано техническое решение, способствующее магнитному отрыву осадка 15 с барабана 1 и продвижению накапливающегося на скребке 13 этого осадка: с помощью системы 16 последовательно расположенных магнитных полюсов (желательно - с угасающей интенсивностью поля), установленной на внутренней поверхности скребка 13, противоположной поверхности накопления осадка 15 магнитно-восприимчивого материала.

На фиг.4 показан вариант исполнения комбинированного устройства съема осадка 15 магнитно-восприимчивого материала в виде изогнутого (иначе, при оговоренном вращении барабанов, затрудненным является отвод осадка 15 от барабанов 1) скребка 18 из неферромагнитного материала. Для интенсификации продвижения осадка по скребку 18 к бункеру 17 на внешней стороне скребка 18 установлена система последовательно расположенных магнитных полюсов 19, предпочтительно с изменяющейся (убывающей) интенсивностью поля.

На фиг.5 показано фото действующего промышленного образца магнитного сепаратора.

Магнитный сепаратор работает следующим образом. Очищаемая среда из питательного устройства 5 подается в приемную рабочую зону сепарации 4, находящуюся между двумя вращающимися навстречу друг другу барабанами 1, внутри которых расположены обращенные друг к другу магнитные секторы 2. Тем самым очищаемая среда попадает под воздействие интенсивного, усиленного за счет суперпозиции полей противостоящих магнитных секторов 2, магнитного поля, вследствие чего происходит интенсивное осаждение магнитно-восприимчивой фракции на стенках вращающихся барабанов 1. Разделяясь далее на два потока, сепарируемая среда продолжает свое движение в хвостовой рабочей зоне по каждому из двух рабочих щелевых каналов 9 между поверхностью барабанов 1 и стенкой седловидного желоба 3 (имеющего две симметричные ветви). В каждом из щелевых каналов 9 продолжается осаждение магнитно-восприимчивой фракции на поверхности барабанов 1, особенно эффективно - при условии (1) соответствия средней скорости потока в щелевом канале 9 и окружной скорости барабана 1. Достигнув концевой части щелевого канала 9, поток сепарируемой среды отводится из сепаратора в нижних точках ветвей желоба 3 (без возмущения потока и его заброса на удаляющуюся поверхность движущегося барабана 1). При этом слой осадка магнитно-восприимчивой фракции не только остается и удерживается на поверхности барабана 1 вплоть до достижения края 7 магнитного сектора 2, а и частично обезвоживается за счет стекания жидкой компоненты сепарируемой среды (по сути, процесс сепарации, сопровождающийся уменьшением доли жидкой компоненты и, как следствие, уплотнением осадка, продолжается и на этом, бесканальном участке хвостовой рабочей зоны, а именно на участке между условными плоскостями 10 и 7 - соответственно краями щелевых каналов 9 и магнитных секторов 2). С помощью комбинированного устройства съема осадка, например дополнительного барабана 12, содержащего магнитный сектор 14, и скатного скребка 13, осуществляется отвод осадка магнитно-восприимчивой фракции от барабана 1 с его последующим поступлением в бункер 19. Освобожденная от магнитно-восприимчивой фракции среда поступает в приемный сборник 11 и выводится из сепаратора.

Использование изобретения позволяет в непрерывном режиме осуществлять эффективную магнитную сепарацию различных текучих сред при обогащении руд, а также служит для удаления примесей, склонных к магнитному осаждению, таких как последствия коррозии и износа оборудования, металло- и термообработки, ремонта и обслуживания оборудования, дробления и размола сырьевых компонентов и пр. Тем самым улучшается качество сырьевых компонентов, готовой продукции, повышается надежность и долговечность работы технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305009C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2300421C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2299767C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305008C2 |

| СЕПАРАТОР | 2005 |

|

RU2305598C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2197330C2 |

| Магнитный сепаратор | 2021 |

|

RU2791216C2 |

| Устройство для опытно-цифрового анализа содержания в текучей среде магнитно-восприимчивых частиц | 2020 |

|

RU2752578C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2007 |

|

RU2346748C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2004 |

|

RU2277017C1 |

Изобретение относится к области магнитного разделения. Способ магнитной сепарации включает проведение сепарации при скорости сепарируемой среды в щелевом канале, соответствующей окружной скорости каждого из вращающихся навстречу друг другу барабанов, последующее удаление удерживающегося осадка магнитно-восприимчивой фракции с поверхности барабанов после отвода прошедшей сепарацию среды из рабочих зон. Отвод этой среды осуществляют в невозмущенном режиме на участке хвостовой рабочей зоны между укороченной ветвью седловидного желоба и краем магнитного сектора. Магнитный сепаратор состоит из двух вращающихся барабанов, внутри которых расположены обращенные друг к другу магнитные секторы, и седловидного желоба с двумя симметричными ветвями, размещенного под барабанами. Между магнитными секторами образуются одна приемная и две хвостовые рабочие зоны сепарации среды. Ветви седловидного желоба выполнены непроницаемыми и укороченными по сравнению с хвостовыми рабочими зонами, каждая из которых ограничена краем магнитного сектора. За пределами каждого из магнитных секторов, по ходу вращения барабана, установлено комбинированное устройство съема осадка магнитно-восприимчивой фракции с поверхности барабана. Технический результат заключается в повышении эффективности процесса магнитной сепарации. 2 н. и 9 з.п. ф-лы, 5 ил.

где Q - расход сепарируемой среды, b - ширина желоба, близкая к рабочей длине барабана, ω - угловая скорость вращения барабана, R - радиус барабана.

где ω1 и R - угловая скорость и радиус дополнительного барабана, ω и R - угловая скорость и радиус барабана.

| Двухбарабанный полиградиентный магнитный мепаратор | 1970 |

|

SU573192A1 |

| Двухбарабанный магнитный фильтрсепаратор | 1967 |

|

SU503594A1 |

| Электромагнитный валковый сепаратор | 1969 |

|

SU574234A1 |

| РОЛИКОВЫЙ МАГНИТНЫЙ СЕПАРАТОР | 0 |

|

SU184189A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2002 |

|

RU2245194C2 |

| DE 2949855 A1, 19.06.1981 | |||

| EP 1243559 A1, 25.09.2002. | |||

Авторы

Даты

2008-12-27—Публикация

2007-04-04—Подача