Изобретение относится к области магнитного разделения и может быть использовано в химической, пищевой, энергетической, металлургической, машиностроительной и других отраслях промышленности для удаления из жидких и газообразных сред различных ферропримесей, склонных к магнитному осаждению. В их числе, например, частицы коррозии и износа оборудования, окалина, различные металлические включения (последствия металлообработки, ремонта, обслуживания, дробления и размола сырьевых компонентов и пр.). Снижая качество сред, эти примеси нередко еще и дестабилизируют производственные процессы, уменьшая надежность и долговечность работы оборудования: поломки и выход из строя оборудования, аварийные остановки производства и т.д.

Известен магнитный сепаратор (патент США №4602997), имеющий периодически действующую намагничивающую систему и намагничиваемую фильтр-матрицу. Однако намагничивающая система такого сепаратора является внешней, опоясывающей фильтр-матрицу, что практически всегда обусловливает неполную (т.е. не исключительно посредством фильтр-матрицы) замкнутость магнитной цепи, а значит, прохождение части магнитного потока в "обход" фильтр-матрице и неизбежные потери поля. Кроме того, форма и объем фильтр-матрицы в корпусе этого сепаратора являются стационарными (после засыпки фильтр-матрицы в корпус), точки контакта ее элементов остаются одними и теми же (этому способствует также фактор остаточного магнетизма), а потому осуществление регенерации такого сепаратора осложнено. Стало быть, реальная опасность некачественной промывки (продувки) существует практически всегда, при этом сокращается фильтроцикл, уменьшается эксплуатационная эффективность работы сепаратора, к тому же накапливающиеся примеси со временем уплотняются вплоть до "сращивания" с элементами фильтр-матрицы, выводя из строя фильтр-матрицу и сепаратор в целом. Для проведения же эффективной регенерации любого магнитного сепаратора с фильтрующей (гранулированной) фильтр-матрицей доминирующим условием является размыкание точек контакта элементов фильтр-матрицы (например, шаров), где, в основном, и происходит аккумулирование примесных частиц. Для этого сквозь фильтр-матрицу должно подаваться большое количество промывной жидкости, причем с высокой скоростью, для того, чтобы создать псевдоожижженый слой элементов фильтр-матрицы (именно для размыкания точек контакта элементов гранул и сброса осадка). Однако это связано с дополнительными затратами промывной среды (которую впоследствии тоже необходимо подвергать очистке), а также энергозатратами.

Известен магнитный сепаратор - прототип (патент ФРГ №3314923), состоящий из корпуса, внутренней, периодически действующей, намагничивающей системы и размещенной между ними намагничиваемой фильтр-матрицы, при этом весь генерируемый такой системой магнитный поток проходит сквозь фильтр-матрицу. Недостатком этого сепаратора, как и аналога, является то, что форма и объем фильтр-матрицы в корпусе такого сепаратора также являются стационарными, фильтр-матрица труднорегенерируема, требует дополнительных затрат промывной среды, энергии, недостаточно эффективна не только по показателям регенерации, но, как следствие, и по показателям очистки (сепарации) в эксплуатационном режиме.

Задача изобретения заключается в повышении эффективности и экономичности процесса регенерации сепаратора, повышении эксплуатационной эффективности его работы.

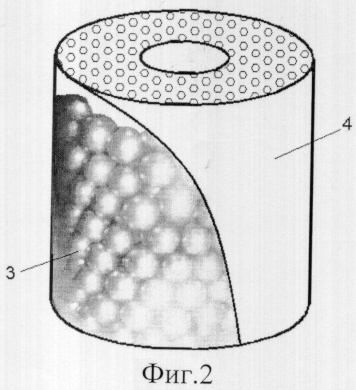

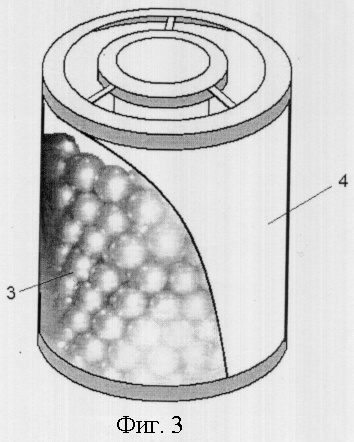

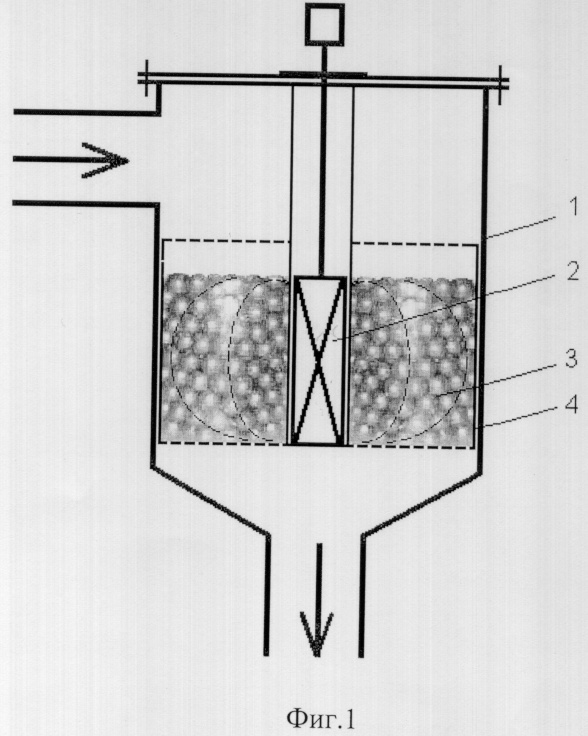

Сущность изобретения заключается в том, что магнитный сепаратор (см. фиг.1), состоящий из корпуса 1, внутренней намагничивающей системы периодического действия 2 и размещенной между ними намагничиваемой фильтр-матрицы 3, выполнен таким образом, что фильтр-матрица дополнительно снабжена охватывающим эту фильтр-матрицу торообразным проточным кожухом 4, причем этот кожух имеет возможность перемещения (с находящейся в нем фильтр-матрицей 3) вдоль корпуса (как правило, неподвижного, смонтированного в технологической линии) вплоть до его полного вывода из корпуса 1 сепаратора (для последующего проведения с находящейся в нем фильтр-матрицей соответствующих операций, нарушающих ее прежнее, стационарное состояние). При этом кожух выполнен удлиненным по отношению к размещенной в нем фильтр-матрице: для образования дополнительного свободного объема, позволяющего изменять форму и объем фильтр-матрицы, взаимное положение ее элементов. Это легко реализуется путем вибровоздействия на кожух с находящейся в нем фильтр-матрицей, переворачиванием (пересыпкой), встряхиванием кожуха (и элементов фильтр-матрицы), тем самым интенсифицируется регенерация и обеспечивается полное восстановление работоспособности фильтр-матрицы. При этом верхняя и нижняя торцевые поверхности проточного кожуха, обеспечивая, во-первых, беспрепятственное прохождение очищаемой среды, а во-вторых, исключение проникновения гранул фильтр-матрицы вне кожуха, изготавливаются либо из перфорированного листа (фиг.2), либо в виде замкнутых концентрических колец (фиг.3), но в любом случае с размером отверстий (прорезей, зазоров, щелей), меньшим по сравнению с размерами элементов фильтр-матрицы (гранул).

Технический результат, который достигается от использования изобретения, заключается в следующем. Вследствие наличия торообразного проточного кожуха-оболочки фильтр-матрицы, обеспечения возможности перемещения кожуха-оболочки вдоль корпуса сепаратора вплоть до полного вывода из корпуса, наличия свободного объема в кожухе (выполнен удлиненным по отношению к размещенной в нем фильтр-матрице) легко осуществляется изменение формы и объема фильтр-матрицы, разрушение точек контакта ее элементов либо за счет дополнительного вибровоздействия на кожух с находящейся в нем фильтр-матрицей, либо путем встряхивания кожуха (вручную), либо путем одно- или многократного переворачивания кожуха (изменения его ориентации в пространстве на противоположное для осуществления внутренней пересыпки фильтр-матрицы). Как следствие, обеспечивается экономичная и эффективная регенерация сепаратора (при гарантированном перемещении фильтр-матрицы и ее элементов в пределах ограничивающего кожуха), а при эксплуатации - высокая и стабильная эффективность работы сепаратора.

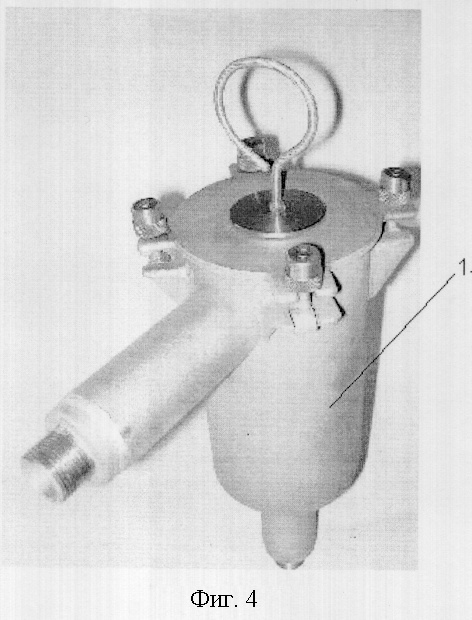

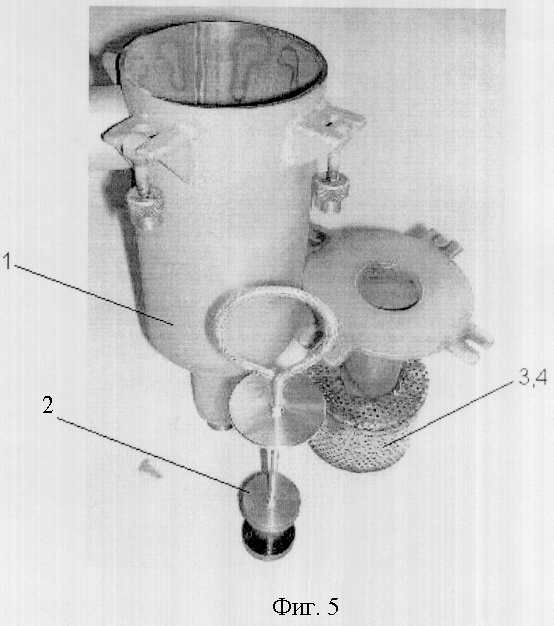

На фиг.1 изображена схема предлагаемого сепаратора. На фиг.2-3 показаны варианты выполнения рабочего узла - удлиненного кожуха с находящейся в нем фильтр-матрицей: с торцевой поверхностью в виде перфорированного листа (фиг.2), с торцевой поверхностью в виде концентрических замкнутых колец (фиг.3). На фиг.4-5 (фото) показан опытный образец предлагаемого сепаратора: в сборе (фиг.4) и в разборе (фиг.5).

Сепаратор состоит из корпуса 1 (фиг.1, фиг.4-5), внутренней намагничивающей системы 2 периодического действия, фильтр-матрицы 3, например гранулированной (зернистой) среды, состоящей из шаров, дроби, цилиндриков или других тел правильной или неправильной формы. Фильтр-матрица помещена в проточный торообразный кожух 4 (фиг.1, 2, 3), продольный размер которого превышает продольный размер фильтр-матрицы 3 (для создания свободного объема, необходимого для регенерационной "деформации" объема самой фильтр-матрицы 3, например, путем пересыпки в замкнутом объеме после извлечения кожуха 4 с находящейся в нем фильтр-матрицей 3 из корпуса 1). Намагничивающая система 2 (периодического действия), представляющая собой, например, блок постоянных магнитов с направляющими магнитопроводами, выполнена с возможностью периодического вывода ее из корпуса 1 (фиг.1, фиг.4-5), наиболее целесообразно - сначала вместе с кожухом 4 и находящейся в нем фильтр-матрицей 3, а затем - из кожуха 4 для временного прерывания магнитного воздействия на фильтр-матрицу 3 и проведения регенерационных действий (в частности, пересыпки и промывки). Специально же изготовленные торцевые поверхности кожуха 4 - перфорированные (фиг.2, фиг.4-5) или в виде концентрических колец (фиг.3) - служат беспрепятственному прохождению очищаемой среды, в том числе вязкой.

Сепаратор работает следующим образом. Очищаемая среда, поступая в корпус 1 (фиг.1, фиг.4-5), проходит последовательно сквозь верхнюю торцевую поверхность торообразного проточного кожуха 4 (фиг.1-3), затем сквозь намагниченную фильтр-матрицу 3, а затем сквозь нижнюю торцевую поверхность кожуха 4. Намагничивающая система 2, включающая, например, блок постоянных магнитов с направляющими магнитопроводами, вместе с фильтр-матрицей 3 создает замкнутый магнитный контур (на фиг.1 условно показан слабыми штриховыми линиями), благодаря чему фильтр-матрица 3 эффективно намагничивается, подвергая проходящую сквозь нее очищаемую среду воздействию интенсивного магнитного поля. При этом находящиеся в этой среде ферропримеси притягиваются к элементам фильтр-матрицы, оседают на них (преимущественно в точках контакта элементов, например шаров), а очищенная среда выводится из сепаратора.

Для осуществления регенерации сепаратора (фильтр-матрицы) необходимо: сначала из корпуса 1 вывести систему намагничивания 2, предпочтительно (во избежание преждевременного разрушения осадка и попадания его в корпус) вместе с кожухом 4 и помещенной в нем фильтр-матрицей 3, а затем из кожуха 4 вывести систему намагничивания 2 (наглядно это показано на фиг.4-5). После завершения этих операций прекращается воздействие магнитного поля на фильтр-матрицу 3 (вне корпуса 1), а фильтр-матрица, находящаяся в несколько увеличенном собственном объеме кожуха, легко поддается регенерации. Так, вибровоздействие на кожух, его встряхивание или переворачивание (при наличии свободного пространства в кожухе между фильтр-матрицей и торцом кожуха, который выполнен удлиненным по отношению к габариту фильтр-матрицы) обеспечивает свободное перемещение (перетекание) фильтр-матрицы и ее элементов-гранул, размыкание точек контакта между гранулами, разрушение накопившегося осадка ферропримесей. Тем самым создаются все необходимые условия для эффективной промывки (или продувки) фильтр-матрицы от уловленных ферропримесей.

Использование изобретения позволяет гарантировать высокую эффективность регенерации сепаратора, снизить количество промывной жидкости, уменьшить энергозатраты, избежать уменьшения фильтроцикла, осуществлять эффективную очистку жидких и газообразных сред от различных ферропримесей, таких как последствия коррозии и износа оборудования, металло- и термообработки, ремонта и обслуживания оборудования, дробления и размола сырьевых компонентов и пр. Тем самым улучшается качество сред, повышается надежность и долговечность работы оборудования из-за предотвращения поломок и выхода из строя оборудования, аварийных остановок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2300421C1 |

| СЕПАРАТОР | 2005 |

|

RU2305598C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305008C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305009C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2007 |

|

RU2346748C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2004 |

|

RU2277017C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПАССИВНЫХ ЗОН В РАБОЧЕМ ОБЪЕМЕ МАГНИТНОГО СЕПАРАТОРА | 2009 |

|

RU2411084C2 |

| СПОСОБ МАГНИТОКОНТРОЛЯ ФЕРРОПРИМЕСЕЙ СЫПУЧЕЙ СРЕДЫ ТОНКОГО КЛАССА | 2014 |

|

RU2580853C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ МАГНИТОВОСПРИИМЧИВЫХ ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2409425C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342197C1 |

Изобретение направлено на удаление из жидких и газообразных сред различных ферропримесей, склонных к магнитному осаждению. Позволяет эффективно регенерировать матрицу. Фильтр-матрица снабжена охватывающим торообразным проточным кожухом с возможностью перемещения кожуха и находящейся в нем фильтр-матрицы вдоль корпуса вплоть до полного вывода из корпуса сепаратора для последующего проведения соответствующих регенерационных операций. Кожух выполнен удлиненным по отношению к размещенной в нем фильтр-матрице: для образования дополнительного свободного объема, позволяющего изменять форму и объем фильтр-матрицы, взаимное положение ее элементов. Торцевые поверхности кожуха обеспечивают замкнутость объема кожуха и свободное прохождение среды: могут быть выполнены перфорированными или в виде системы концентрических колец. 2 з.п. ф-лы, 5 ил.

| DE 3314923 A1, 25.10.1984 | |||

| МАГНИТНЫЙ СЕПАРАТОР | 1988 |

|

SU1820527A1 |

| Матрица полиградиентного электромагнитного сепаратора | 1988 |

|

SU1558476A1 |

| Фильтр | 1977 |

|

SU637993A1 |

| Способ получения заготовок спеченных быстрорежущих сталей | 1973 |

|

SU621308A3 |

| Устройство для обезвоживания сыпучих материалов | 1973 |

|

SU466898A1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР-АКТИВАТОР | 1992 |

|

RU2108868C1 |

Авторы

Даты

2007-05-27—Публикация

2005-10-24—Подача