Изобретение относится к области разделения, в том числе магнитного, и может быть использовано в химической, энергетической, пищевой, металлургической и других отраслях промышленности для удаления из двух- и многокомпонентных текучих сред, главным образом газодисперсных потоков, различных примесей, преимущественно склонных к магнитному осаждению. В их числе, например, такие ферропримеси, как частицы коррозии и износа оборудования, окалина, частицы-последствия металлообработки, термообработки, ремонта, дробления и размола сырьевых компонентов и пр. Эти примеси обусловливают нарушение (зачастую - существенное) установленных нормативных показателей, снижают качество сред, загрязняют окружающую среду, а попадая в рабочие органы оборудования, дестабилизируют производство, вызывая поломки и выход из строя оборудования, аварийные остановки производства, т.е. снижают надежность, производительность и долговечность работы оборудования.

Известен магнитный осадитель частиц (А.с. СССР №1491583), состоящий из корпуса, в котором размещена система намагничивания и ступенчатый магнитопровод, пронизывающий систему осадительных пластин. Недостатком этого устройства является то, что осадительные пластины намагничиваются неравномерно, преимущественно в области ступеней (уступов) магнитопровода, а остальная (причем большая) часть каждой из пластин намагничивается недостаточно, а потому оказывает незначительное магнитное воздействие на магнитовосприимчивую фракцию примесей, особенно при повышенной скорости очищаемого потока, что отрицательно сказывается на эффективности работы аппарата. Более того, в таком аппарате осадительные пластины расположены вдоль направления движения очищаемого потока, а это не способствует чисто механическому, например, инерционному "принуждению" к контакту частиц с поверхностями пластин (сама конструкция аппарата не предусматривает возникновение и проявление инерционных сил). Кроме того, любое форсирование скорости потока (и пропускной способности) приводит к срыву уже осажденных частиц с поверхности пластин и снижению эффективности работы.

Известен сепаратор жалюзийного типа - прототип (Охрана окружающей среды: учеб. для техн. спец. вузов /под ред. С.В.Белова, 1991, с.77-78), состоящий из корпуса, в котором размещена рабочая система взаимно параллельных неконтактирующих пластин-жалюзей, ориентированных под углом к направлению потока очищаемой среды. При этом каждая последующая (по ходу движения очищаемой среды) пластина частично расположена под предыдущей, т.е. с "попутным напуском", между ними образуется область взаимного перекрытия. Отделение примесных частиц от основного потока в такой конструкции сепаратора происходит под неоднократным действием инерционных сил. Так, еще на подходе к непараллельной потоку, т.е. повернутой, пластине инерционная сила способствует благоприятному сближению и контакту частицы с поверхностью пластины (удару об эту поверхность). Далее, увлекаемая газо(гидро)динамическим потоком, частица движется сообразно несколько измененному (благодаря непараллельной потоку пластине) направлению потока до выхода за пределы пластины. Затем, когда значительная часть несущей компоненты потока "ныряет" в лабиринтный зазор между пластинами-жалюзями, кратковременно изменяя направление своего движения почти на обратное (характер движения потока - зигзагообразный), частица под действием опять-таки инерционной силы попадает на следующую пластину, дрейфуя от пластины к пластине вплоть до последней пластины-жалюзи. Сепаратор жалюзийного типа отличается высокой производительностью и обеспечивает высокую эффективность сепарации (в данном случае - отделения от основной части очищаемого потока) примесных частиц размером 20 мкм и более, которые концентрируются в сравнительно небольшой части потока на выходе сепаратора (этот поток затем подвергается дополнительной очистке с использованием очистного аппарата, например циклона, гораздо меньшей производительности).

Сепаратор-прототип имеет тот существенный недостаток, что его пластины-жалюзи, способствуя формированию двух потоков (очищенного и загрязненного), т.е. выполняя функцию направляющих элементов, сами не являются осадительными элементами, а именно такая функция способствовала бы повышению эффекта сепарации. Что же касается возможности тонкой очистки загрязненных потоков, то сепаратор-прототип вообще малоэффективен для удаления частиц размерами менее 20 мкм; инерционные силы в этом случае относительно слабы и такие частицы увлекаются той основной частью потока, которая движется зигзагообразно согласно описанному взаимному расположению пластин-жалюзей, т.е. эти частицы проходят сквозь жалюзийную решетку и это не позволяет достичь желаемого эффекта очистки потока. Между тем потребность в тонкой очистке существует практически всегда и очень часто - от высокодисперсных ферропримесей, склонных к магнитному осаждению (как уже указывалось, это - значительная часть железосодержащих примесных частиц-последствий термообработки, металлообработки, коррозии и износа оборудования, дробления и размола сырьевых компонентов и пр.). Такие примеси в большей или меньшей мере присутствуют в отходящих газах (вентиляционных выбросах) мартенов, сталеплавильных печей, термических и шлифовальных участков, сварочных постов, в различных технологических газодисперсных потоках (например, системы пневмотранспорта). Кроме того, сепаратор-прототип, в котором пластины-жалюзи не выполняют осадительную функцию, малоэффективен в режиме форсированной производительности, когда скорость очищаемого потока и степень его турбулизации высоки. В этом случае порог крупности отделяемых от потока примесных частиц неблагоприятно возрастает, имеют место проскоки (сквозь жалюзийную решетку) сравнительно крупных частиц (намного более 20 мкм), а для обеспечения гарантированного отделения от потока частиц оговоренной крупности (начиная с 20 мкм и более) приходится увеличивать габариты (и металлоемкость) сепаратора, в то время как производственные площади допускают зачастую применение лишь компактных аппаратов.

Задача изобретения заключается в расширении функций рабочей системы пластин-жалюзей (придания им дополнительного свойства осаждать примеси на своих поверхностях), повышении эффективности работы сепаратора и обеспечении его компактности.

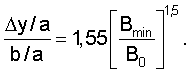

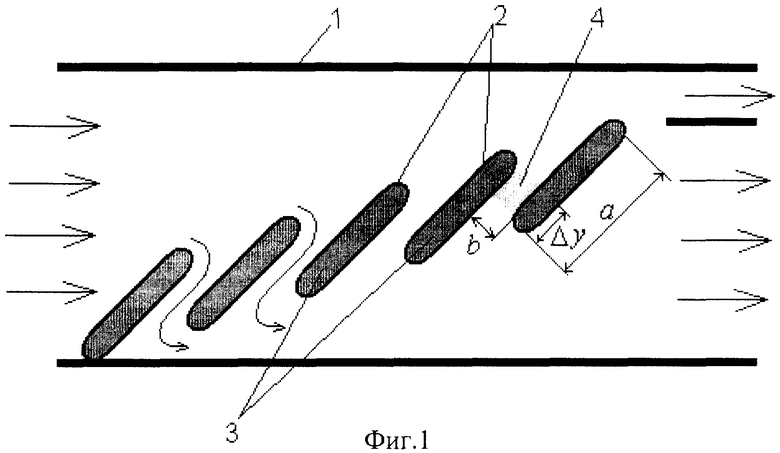

Сущность изобретения заключается в том, что в корпусе 1 сепаратора (см. фиг.1-3) размещена жалюзийная решетка, т.е. рабочая система взаимно параллельных неконтактирующих пластин-жалюзей 2, ориентированных под углом к направлению потока очищаемой среды и смещенных относительно друг друга, причем каждая последующая (по ходу движения очищаемой среды) пластина частично расположена под предыдущей с образованием межжалюзийной области их взаимного перекрытия. Сами же пластины-жалюзи 2 сепаратора выполнены полыми и в эти полости помещены постоянные магниты 3, при этом магнитные элементы в противостоящих жалюзях расположены с образованием такой области их взаимного перекрытия (эта магнито-интенсивная область характеризуется глубиной взаимного теневого перекрытия Δy и расстоянием между противостоящими разнополярными поверхностями b, включая проходной зазор и совокупную толщину стенок полых пластин), когда в каждой из этих областей теневого взаимного перекрытия магнитных элементов исключается существование магнитоослабленных (по существу - провальных) зон магнитного захвата и, соответственно, исключаются проскоки магнитовосприимчивых ферропримесей сквозь межжалюзийные области теневого перекрытия магнитных элементов (на фиг.1 одна из таких областей условно затушевана), т.е. сквозь жалюзийную решетку. Условием для этого, т.е. для оптимального выбора параметров Δy и b, является определенная взаимосвязь параметров, установленная экспериментально-расчетным путем (см. фиг.4-6 и изложенные ниже комментарии к ним):

где а - характерный габарит магнитного элемента (базовый для соответствующей ширины пластины), Bmin и [Bmin/B0] - минимальное значение и относительный допустимый уровень магнитной индукции в центральной магнитоослабленной зоне области теневого перекрытия магнитных элементов, В0 - значение индукции поля на поверхности магнита, помещаемого в полость пластины-жалюзи.

Достигаемый технический результат заключается в том, что в дополнение к основной, направляющей и распределяющей функциям пластин-жалюзей аппаратов данного типа этим пластинам-жалюзям, за счет изготовления их пустотелыми и размещения в них высокоэнергетичных постоянных магнитов, придается также дополнительная функция - служить в качестве магнитных осадительных элементов для захвата ферропримесей (в том числе высокодисперсных), обладающих магнитовосприимчивыми свойствами. При этом совместное действие инерционной силы (в данном случае - устремляющей примеси к поверхностям пластин, отвечающей за дрейф частиц по поверхностям пластин и в конечном счете отделяющей примеси от основного потока) и магнитной силы захвата ферропримесей (на "открытой" поверхности активированных пластин, а особенно - в интенсивной области взаимного перекрытия магнитных элементов) приводит к повышению эффективности работы сепаратора даже в условиях форсированного режима работы. Тем самым, в случае преобладания именно фракции ферропримесей отпадает необходимость в использовании аппаратов с большой пропускной способностью, т.е. более габаритных (и громоздких) аппаратов данного типа. И, само собой разумеется, искомый технический результат, связанный с "довключением" магнитной силы захвата, в полной мере достижим лишь в случае оптимального взаимного расположения смежных (в предлагаемом сепараторе - дополнительно активированных) пластин-жалюзей, а более конкретно - в случае оптимального выбора параметров, характеризующих область теневого взаимного перекрытия магнитных элементов (область интенсивного магнитного захвата): глубины перекрытия между магнитными элементами Δy и расстояния между обращенными друг к другу разнополярными поверхностями этих магнитных элементов b; такой выбор осуществляется на основании упомянутого выше условия (1). Таким образом, в отличие от классических (немагнитных) газоочистных аппаратов жалюзийного типа, в которых примесные частицы очищаемого газа дрейфуют по отражательным поверхностям жалюзийных элементов (из-за выраженного проявления только инерционных сил при изменении направления движения самого газа) и концентрируются по мере прохождения вглубь жалюзийной системы, обеспечивая раздельный выход сильнозагрязненного и очищенного газа, в предлагаемом сепараторе жалюзи выполняют не только роль устройства для обеспечения направленного дрейфа частиц, а и сами играют активную роль в захвате частиц, особенно (в отличие от обычной жалюзийной системы) - в оптимально выполненной области теневого перекрытия магнитных элементов, расположенных в пластинах-жалюзях.

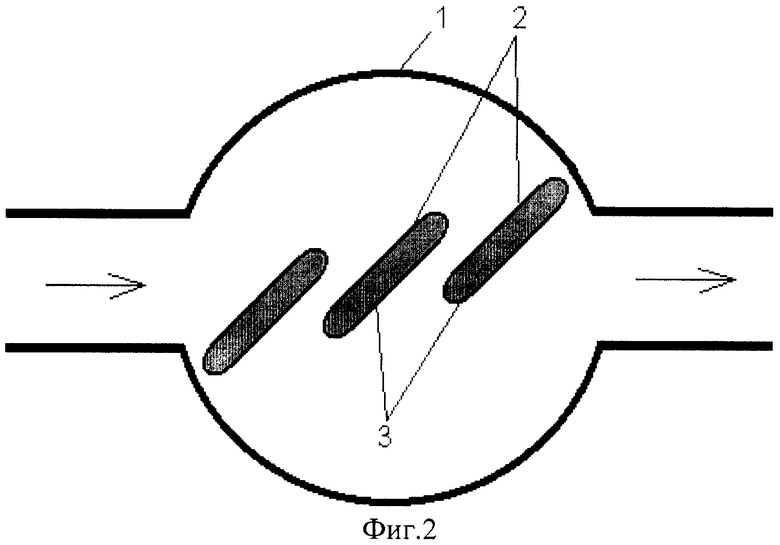

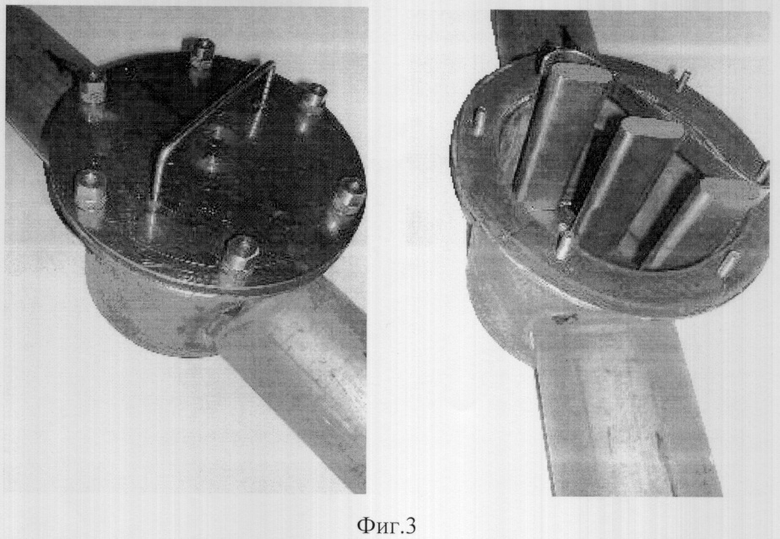

На фиг.1 изображена схема предлагаемого сепаратора с корпусом-коробом прямоугольного сечения. На фиг.2 показана схема варианта предлагаемого сепаратора с корпусом цилиндрической формы, его целесообразно использовать в частном случае преимущественного наличия именно магнитовосприимчивой фракции ферропримесей (без канала вывода сильнозагрязненного потока). На фиг.3 содержится фото опытного образца сепаратора в сборе и со снятой крышкой (для наглядности - приподнятой жалюзийной решеткой).

На фиг.4 показан характер изменения относительной индукции поля В/В0 при различных удалениях х от поверхности одного из магнитов в пределах расстояния b=13 мм (а), b=23 мм (б) и b=33 мм (в) между магнитными элементами с характерным габаритом а=25 мм, а именно вдоль оси области их взаимного теневого перекрытия (см. затушеванную область 4 на фиг.1); при этом глубина перекрытия Δy составляла: кривые 1 - Δy=а=25 мм, кривые 2 - Δy=а/2=12,5 мм, кривые 3 - Δy=а/3≅8 мм. Видно, что для различных значений х, b и Δy локальные значения относительной индукции В/Во различны, при этом в исследуемом осевом направлении области перекрытия магнитных элементов магнитоослабленной зоной является зона посредине расстояния между магнитными элементами, в которой В/В0=Bmin/B.

На фиг.5 показана зависимость относительной минимальной индукции Вmin/В (в центре теневой области перекрытия) от относительных значений глубины перекрытия магнитных элементов Δy/а при различных относительных расстояниях между ними b/а. Здесь же показана нерекомендуемая в принципе, как явно провальная, отбракованная зона Вmin/В0<0,3 (соответствующая штриховка).

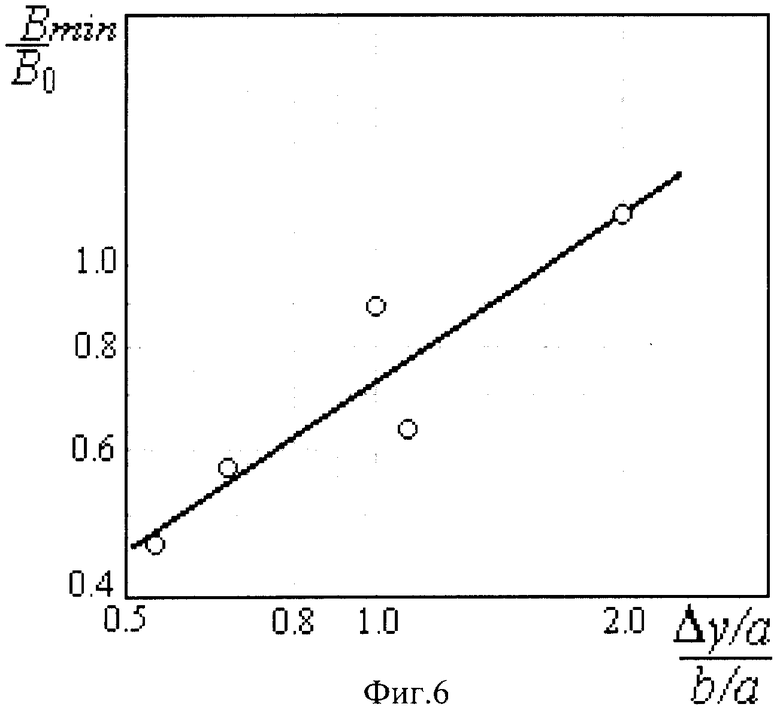

На фиг.6 в логарифмических координатах показана зависимость неотбракованных значений минимальной относительной индукции Вmin/В от обобщенного форм-фактора (Δy/а):(в/а) теневой области перекрытия (отношение Δy/а к b/а как характеристика "сплющенности" формы прямоугольного профиля области теневого перекрытия магнитных элементов). Эта линеаризованная (в таких координатах) эмпирическая зависимость описывается такой функциональной зависимостью:

Из этой формулы следует обратная зависимость форм-фактора (Δy/а)/(b/а) области теневого перекрытия магнитных элементов жалюзийной решетки от минимального уровня индукции Вmin/B0 посредине этой области:

Полученная зависимость представляет собой ключевое критериальное условие, оптимально связывающее глубину перекрытия магнитных элементов Δy, расстояние между ними b и уровень магнитной индукции Вmin/В0 в магнитоослабленной зоне посредине области теневого перекрытия магнитных элементов. Здесь отношение Вmin/В0 заключено в квадратные скобки, что свидетельствует о статусе значения этого отношения как допустимом (принимается исходя из режимов и условий сепарации, но, как уже отмечено выше, не менее 0,3). Например, если оговариваемое допустимое значение составляет [Вmin/B0]=0,5, то из полученного условия следует, что (Δy/а)/(b/а)=0,55. Далее, при конструктивно выбранном расстоянии между магнитными элементами b=25 мм (в частности, исходя из требуемой пропускной способности жалюзийной решетки) величина взаимного перекрытия магнитных элементов Δy в смежных жалюзях должна составлять не менее Δy=14 мм. Если же оговариваемое допустимое значение [Вmin/В0] является более жестким, в частности [Bmin/B0]=0,6, то (Δy/a)/(b/a)=0,72 и при том же значении b Δy=18 мм.

Сепаратор состоит из корпуса 1 (фиг.1-3), в котором размещена рабочая система взаимно параллельных неконтактирующих пластин-жалюзей 2 (жалюзийная решетка). Эти пластины-жалюзи ориентированы под углом к направлению потока очищаемой среды и смещены по отношению друг к другу в диагональном направлении с возможностью прохождения очищаемого потока между пластинами зигзагообразно - для кратковременного резкого изменения направления движения потока очищаемой среды. Внутри пластин-жалюзей 2 (выполнены полыми) помещены высокоэнергетичные постоянные магниты 3; тем самым пластины приобретают способность осаждать на своей поверхности магнитовосприимчивую фракцию примесей. Взаимное смещение смежных пластин 2 и находящихся в них магнитов 3 оставляет между магнитами область теневого перекрытия 4 (на фиг.1 одна из этих многочисленных областей условно затушевана); эта область, через которую очищаемый поток совершает необходимый зигзагообразный ход, является зоной наиболее интенсивного магнитного захвата - магнитной ловушкой. Область теневого перекрытия 4 магнитных элементов 3 имеет определенный профиль, ограниченный глубиной взаимного перекрытия Δy магнитных элементов и расстоянием b между ними; параметры Δy и b связаны между собой условием (1).

Очищаемая среда поступает в расположенную над системой пластин-жалюзей 2 приемную камеру сепаратора (фиг.1-3). Благодаря определенному взаимному перекрытию жалюзей (в данном случае жалюзей, активированных расположенными в них магнитами 3) с обязательным "попутным напуском" (каждый последующий жалюзийный элемент частично расположен под предыдущим) очищаемая среда кратковременно меняет свое движение на противоположное, двигаясь зигзагообразно. При этом еще на подходе к элементу жалюзийной решетки находящиеся в этой среде примеси стремятся попасть на "открытую" поверхность этого элемента под действием как инерционной, так и магнитной силы. Если последняя достаточна (частица сравнительно крупная с относительно высокой магнитной восприимчивостью), то частица осаждается уже на этой стадии ее взаимодействия с элементом жалюзийной решетки, т.е. на стадии атаки частицей элемента решетки. Если же на этой стадии магнитная сила недостаточна (например, частица сравнительно мелкая), то она с потоком движется вблизи поверхности элемента жалюзийной решетки, а затем, увлекаемая потоком, попадает в теневую межжалюзийную область 4, т.е. зону наиболее интенсивного магнитного воздействия, и оседает в этой зоне. В случае же непопадания частицы в первые (по ходу движения потока) зоны захвата 4 и ее дрейфа к следующим пластинам, у нее остается неоднократная возможность подвергнуться магнитному захвату в этих последующих, точно таких же, зонах захвата.

При этом предлагаемый сепаратор способен удалять из потока (выводить) как немагнитовосприимчивые частицы (функция сепаратора-прототипа сохраняется), так и магнитовосприимчивые частицы (фиг.1). Однако, если основным назначением сепаратора является удаление магнитовосприимчивых примесей, то необходимость в использовании двух выходных каналов, как это показано на фиг.1, отпадает (фиг.2,3); более того, можно использовать вариант сепаратора с корпусом цилиндрической формы (фиг.2,3). Что же касается круга сред с весьма большой долей фракции именно магнитовосприимчивых примесей, для удаления которых эффективен такой вариант предлагаемого сепаратора, то круг таких сред довольно широк: это отходящие газы (вентиляционные выбросы) мартенов, сталеплавильных печей, термических и шлифовальных участков, сварочных постов, различные технологические газодисперсные потоки, в частности в системах пневмотранспорта и т.д. Такой вариант предлагаемого сепаратора целесообразно применять и тогда, когда по тем или иным причинам приходится выдерживать высокоскоростной режим очистки, например при интенсивном нагнетании загрязненной ферропримесями сыпучей среды в накопительную емкость, а возможности для резкого погашения скорости очищаемого потока (за счет резкого расширения сечения канала, где можно было бы установить обычный магнитный сепаратор со щадящим режимом работы) ограничены.

Использование предлагаемого сепаратора позволяет, наряду с удалением из очищаемого потока самых различных примесных частиц, производить эффективное удаление магнитовосприимчивых, в том числе высокодисперсных, частиц, всегда присутствующих, а зачастую доминирующих, в различных очищаемых технологических и отработанных средах. При этом среда, лишенная примесных частиц, становится не только технологически и экологически чистой, соответствующей нормативными показателям, но и более безопасной для производственного оборудования (зачастую очень "чувствительного" к подобного рода примесям как потенциально опасному фактору, обусловливающему поломки, выходы из строя, аварийные остановки и пр., снижающие надежность, производительность и долговечность работы оборудования).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305008C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2007 |

|

RU2346748C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305009C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2300421C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2299767C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПАССИВНЫХ ЗОН В РАБОЧЕМ ОБЪЕМЕ МАГНИТНОГО СЕПАРАТОРА | 2009 |

|

RU2411084C2 |

| Магнитный сепаратор | 2021 |

|

RU2791216C2 |

| СПОСОБ МАГНИТОКОНТРОЛЯ ФЕРРОПРИМЕСЕЙ СЫПУЧЕЙ СРЕДЫ ТОНКОГО КЛАССА | 2014 |

|

RU2580853C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ МАГНИТОВОСПРИИМЧИВЫХ ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2409425C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2197330C2 |

Изобретение предназначено для удаления из текучих сред различных примесей, преимущественно склонных к магнитному осаждению. Сепаратор содержит рабочую систему взаимно параллельных неконтактирующих пластин-жалюзи, ориентированных под углом к направлению потока очищаемой среды, причем каждая последующая по ходу движения очищаемой среды пластина частично расположена под предыдущей с образованием области их перекрытия. При этом пластины-жалюзи выполнены полыми, снабжены внутренней системой постоянных магнитов, а области взаимного перекрытия магнитных элементов в противостоящих жалюзи соответствуют таким параметрам, которые исключают существование провальных зон магнитного захвата согласно условию критериальной взаимосвязи между глубиной взаимного перекрытия магнитных элементов, расстоянием между ними и относительным допустимым уровнем магнитной индукции в средней магнитоослабленной зоне области их взаимного перекрытия. Технический результат: повышение эффективности, компактность. 6 ил.

Сепаратор жалюзийного типа, содержащий корпус, в котором размещена рабочая система взаимно параллельных неконтактирующих пластин-жалюзи, ориентированных под углом к направлению потока очищаемой среды, а каждая последующая по ходу движения очищаемой среды пластина частично расположена под предыдущей с образованием межжалюзийной области их перекрытия, отличающийся тем, что пластины-жалюзи выполнены полыми, снабжены внутренней системой постоянных магнитов, причем магнитные элементы в противостоящих жалюзи образуют области их взаимного перекрытия, характеризующиеся глубиной взаимного перекрытия Δy и расстоянием между противостоящими разнополярными поверхностями b, исключающими существование в них провальных центральных зон магнитного захвата примесей, при этом глубину перекрытия Δy магнитных элементов и расстояние b между ними выбирают из условия

где а - характерный габарит магнитного элемента;

Вmin и [Вmin/B0] - соответственно, минимальное значение и относительный допустимый уровень магнитной индукции в центральной магнитоослабленной зоне области их взаимного перекрытия;

В0 - значение индукции поля на поверхности магнита, помещаемого в полость пластины-жалюзи.

| БЕЛОВ С.В | |||

| Охрана окружающей среды | |||

| - М.: Машиностроение, 1991, с.77-78 | |||

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2047385C1 |

| Уравновешенная режущая цепь для врубовой машины | 1940 |

|

SU64019A1 |

| Магнитный пылеуловитель | 1979 |

|

SU1210879A1 |

| JP 55111813 А, 28.08.1980. | |||

Авторы

Даты

2007-09-10—Публикация

2005-11-11—Подача