Изобретение относится к области магнитного разделения и может быть использовано в химической, пищевой, энергетической, металлургической, машиностроительной и других отраслях промышленности для удаления из текучих сред примесей, склонных к магнитному осаждению. В их числе, например, такие ферропримеси, как частицы коррозии и износа оборудования, окалина, различные металлические включения (последствия металлообработки, ремонта, обслуживания, дробления и размола сырьевых компонентов и пр.). Снижая качество сред, эти примеси нередко являются серьезным дестабилизирующим фактором производства, так как уменьшают надежность и долговечность работы оборудования (поломки и выход из строя оборудования, аварийные остановки производства и т.д.).

Известен магнитный сепаратор (патент ФРГ №3314923), состоящий из корпуса с входным и выходным патрубками, намагничивающей системы и рабочей матрицы, представляющей собой засыпку элементов-тел правильной (неправильной) формы. Недостатком этого сепаратора является затрудненная регенерация из-за сравнительной сложности периодического освобождения такой фильтр-матрицы от уловленных ферропримесей. Так, плотность естественной упаковки фильтр-матрицы и ее пористость в корпусе того или иного объема являются фактически стабильными, фиксированными. В пределах установленного объема корпуса не представляется возможным осуществлять желаемую (при проведении регенерации) «деформацию» объема этой фильтр-матрицы для интенсификации разрушения образовавшегося осадка. Точнее говоря, в особо ответственных условиях эксплуатации такая «деформация» объема фильтр-матрицы все-таки осуществляется путем пропускания интенсивного промывного восходящего потока, причем с такой форсированной скоростью, при которой достигается гидродинамический подъем элементов матрицы, «набухания» матрицы в целом вплоть до создания псевдоожижженного слоя. Этот прием принудительной гидродинамической деформации (разрыхления) матрицы весьма эффективен, так как позволяет активно воздействовать на осадок примесей, разрушать его и осуществлять эффективную регенерацию фильтр-матрицы. Но, к сожалению, такой прием является весьма затратным, неэкономичным, так как для его реализации требуется использование большого количества промывной жидкости, применение мощных регенерационных (вспомогательных) напорных устройств, при этом возникает необходимость в осуществлении дополнительной очистки, а именно использованной (загрязненной вымытым осадком примесей) промывной жидкости. К тому же применение сепаратора-аналога ввиду низкой пористости фильтр-матрицы исключено для очистки высоковязких сред (масла, различные суспензии и т.п.), а тем более сыпучих сред.

Известен магнитный сепаратор - прототип (патент ФРГ №3316443), состоящий из корпуса с входным и выходным патрубками, намагничивающей системы и рабочей матрицы, состоящей из стержневых осадительных элементов. При этом рабочая полистержневая матрица выполнена в виде двух входящих друг в друга частей с возможностью их периодического перемещения друг относительно друга и тем самым изменения объема всей рабочей матрицы. Это позволяет активно разрушать образовавшийся осадок примесей, экономично (сравнительно малым объемом промывной жидкости при нефорсированной скорости) осуществлять его сброс с поверхности осадительных элементов и тем самым проводить эффективную регенерацию рабочей матрицы. Однако такой сепаратор обладает низкой пористостью рабочей матрицы, имеет малую площадь пропускных каналов между стержневыми элементами, а потому является малопроизводительным (при сравнительно высокой металлоемкости рабочей матрицы). Стремление же увеличить производительность ведет к существенному, технологически неоправданному повышению скорости в проходных каналах матрицы, снижению и исчезновению эффективности очистки. По тем же причинам сепаратор-прототип практически непригоден для очистки высоковязких жидких сред и совершенно непригоден для очистки сыпучих сред.

Задача изобретения заключается в повышении производительности сепаратора и эффективности его работы, снижении металлоемкости, расширении области применения, прежде всего для очистки высоковязких жидких, а также сыпучих сред.

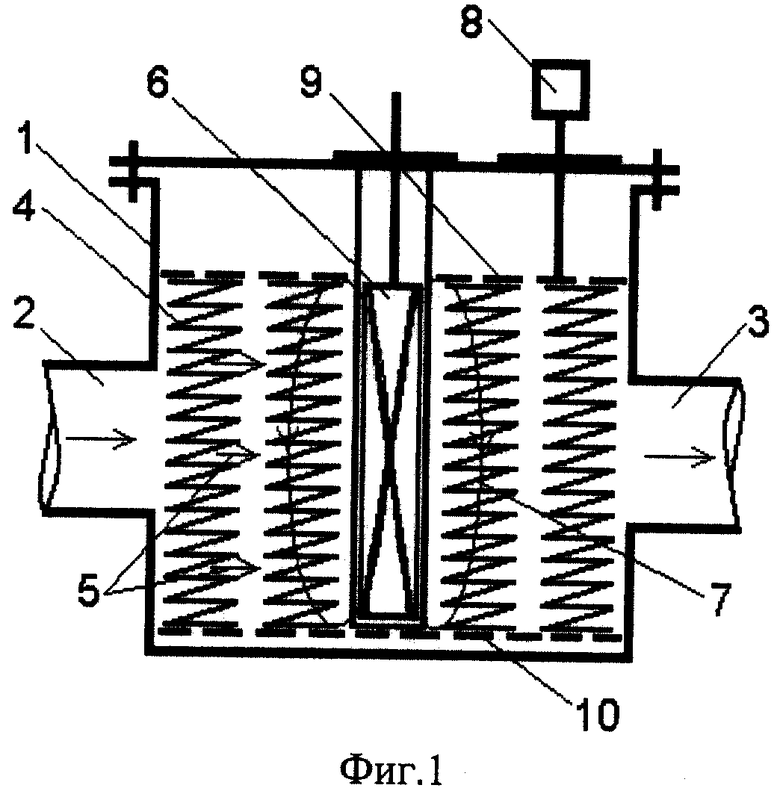

Сущность изобретения заключается в следующем (см. фиг.1-5). Магнитный сепаратор содержит намагничивающую систему, корпус, снабженный патрубками ввода очищаемой и вывода очищенной среды, рабочую фильтр-матрицу, состоящую из стержневых осадительных элементов уменьшенного диаметра (т.е. по сути - проволочных элементов) с возможностью изменения объема рабочей матрицы. При этом проволочные элементы выполнены в виде высокопористых пружинных (упругодеформирующихся) тел, обладающих низкой металлоемкостью, легкопроходимы для любых текучих сред и в то же время способны формировать высокоградиентные магнитные поля для эффективного захвата ферропримесей. В предлагаемом сепараторе для создания поля в наиболее подходящих для этого межвиточных кольцеобразных (спиральных) зонах оси пружинных тел ориентированы по отношению к намагничивающей системе (внешней электромагнитной, внешней с блоками постоянных магнитов и направляющими магнитопроводами, внешней соленоидной, внутренней электромагнитной или с блоками постоянных магнитов, комбинированной) таким образом, чтобы магнитный поток, генерируемый намагничивающей системой, преимущественно проходил именно вдоль осей пружинных тел (в противном случае он, проходя, например, поперек осей пружинных тел, будет шунтироваться витками пружинных тел, создавая лишь локальные зоны захвата по бокам пружинных тел, а не в рабочих зонах между витками). Вместе с тем в предлагаемом сепараторе пружинные тела рабочей матрицы имеют и другую обязательную ориентацию - по отношению к направлению потока очищаемой среды в самой рабочей матрице, причем таким образом, чтобы этот поток очищаемой среды проходил поперек осей пружинных тел (в противном случае он, проходя, например, нормально виткам, не будет, в основном, пересекать активные межвиточные зоны и не будет в полной мере подвергаться очистке).

Технический результат, который достигается вследствие использования изобретения, состоит в том, что применение фильтр-матрицы в виде высокопористых пружинных тел позволяет существенно повысить производительность аппарата, сделать его пригодным для очистки широкого круга текучих сред (в том числе высоковязких и сыпучих), значительно снизить металлоемкость рабочей матрицы с сохранением высокого уровня эффективности работы сепаратора. Это обеспечивается созданием круговых (спиральных) межвиточных зон захвата (оси пружинных тел ориентированы вдоль направления магнитного потока, генерируемого намагничивающей системой), сквозь которые (при упомянутом условии расположения осей пружинных тел поперек направления потока очищаемой среды в рабочей матрице) проходит обязательно весь поток очищаемой среды, в отсутствие пассивных, малоэффективных зон. Предлагаемый сепаратор действительно приобретает гораздо большие возможности относительно области его применения: легкопроходимая рабочая матрица позволяет пропускать сквозь себя и очищать практически все, в том числе высоковязкие и сыпучие среды. При этом важно и то, что в предлагаемом сепараторе сохраняются достоинства сепаратора-прототипа, а именно обеспечивается возможность «деформации» объема всей рабочей матрицы (в данном случае - пружинных тел). Значит, обеспечивается оперативный сброс осадка уловленных примесей с осадительных поверхностей пружинных тел, что характеризует экономичную и эффективную регенерацию сепаратора.

Варианты выполнения сепаратора показаны на фиг.1-5.

На фиг.1 изображен сепаратор, корпус 7 которого имеет входной 2 и выходной 3 патрубки. Очищаемая среда пропускается в необходимом поперечном по отношению к осям пружинных тел 4 направлении (на фиг.1 и последующих чертежах ход направления потока очищаемой среды показан бледными стрелками 5), т.е. преимущественно - сквозь межвиточные зоны пружинных тел 4. Намагничивающая система 6 периодического действия, расположенная внутри корпуса 1, а именно внутри рабочей матрицы, состоящей из пружинных тел 4 (в таком варианте сепаратора намагничивающая система включает, например, легко извлекаемые при помощи штока блоки постоянных магнитов с магнитопроводами), собрана по принципу прохождения магнитного потока в продольном (но не в поперечном!) направлении, т.е. сообразно осям пружинных тел 4 для создания кольцевых межвиточных зон захвата примесей (здесь же, на фиг.1 и последующих чертежах ход магнитного потока частично, на примере прилежащих пружинных тел, показан тонкими линиями 7). Изменение объема рабочей матрицы, состоящей из пружинных тел 4, производится механическим устройством 8, при помощи которого осуществляется продольное перемещение передвижного верхнего основания 9 (предпочтительно импульсное), на котором закреплены верхние концы пружинных тел 4. Нижние концы пружинных тел 4 закреплены на нижнем основании 10.

На фиг.2 изображен сепаратор, намагничивающая система 6 которого (включающая блоки постоянных магнитов или электромагниты), расположенная снаружи корпуса 1, согласно предлагаемому изобретению также, как и в предыдущем варианте, собрана по принципу прохождения магнитного потока в необходимом продольном направлении (кроме тонкой, частично иллюстрирующей линии 7, об этом свидетельствует показанное на фиг.2 соответствующее расположение разноименных магнитных полюсов N и S). Остальные элементы этого варианта сепаратора и их назначение - те же, что и в предыдущем варианте.

На фиг.3 изображен сепаратор, корпус 1 которого имеет входной 2 и выходной 3 патрубки, расположенные здесь в верхней части корпуса, и сегментные, частично перфорированные (в области расположения пружинных тел 4) перегородки 11 для обеспечения пропускания очищаемой среды в необходимом поперечном (по отношению к осям пружинных тел 4) направлении (см. стрелки: поз.5). Намагничивающая система 6 такого варианта сепаратора, представляющая собой соленоид (катушку), расположенную снаружи корпуса 1, создает, как и в предыдущих вариантах, необходимый именно продольный магнитный поток (см. тонкую линию, которая частично, на примере прилежащих пружинных тел, иллюстрирует ход магнитного потока сквозь пружинные тела: поз.7). Остальные элементы этого варианта сепаратора и их назначение те же, что и в предыдущих вариантах.

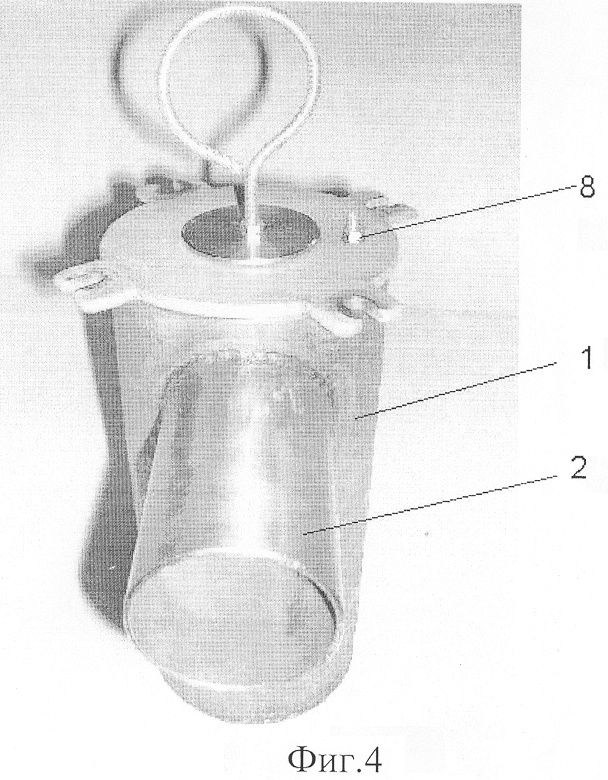

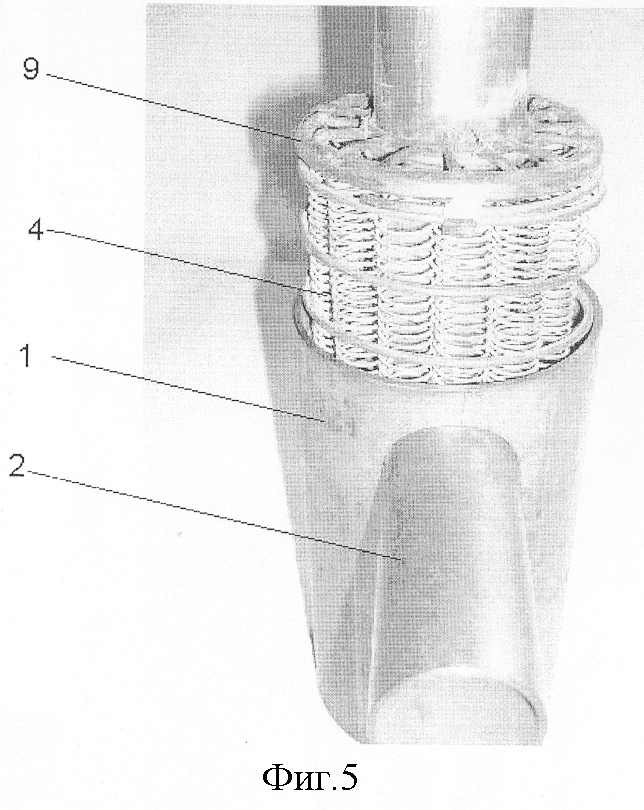

На фиг.4 и 5 (фото) показан опытный образец предлагаемого сепаратора, соответствующий варианту, показанному на фиг.1, с демонстрацией демонтированной рабочей матрицы, состоящей из пружинных тел. Нумерация видимых на фиг.4 элементов соответствует нумерации на фиг.1.

Сепаратор работает следующим образом (на примере варианта, показанного на фиг.1, 4 и 5). Поток очищаемой среды по входному патрубку 2 поступает в корпус 1 и проходит в поперечном (по отношению к осям пружинных тел 4) направлении (см. стрелки: поз.5). Внутренняя намагничивающая система периодического действия 6, включающая, в частности, внутренний блок постоянных магнитов (например, с направляющими магнитопроводами), создает такой замыкающийся посредством пружинных тел 4 контур, когда магнитный поток преимущественно проходит в продольном (но не в поперечном!) направлении (ход магнитного потока частично, иллюстративно, на примере прилежащих пружинных тел, показан тонкой линией: поз.7), т.е. сообразно осям пружинных тел 4 - для создания кольцевых межвиточных эффективных зон захвата примесей. Проходящая между витками пружинных тел очищаемая среда подвергается воздействию интенсивного магнитного поля. При этом находящиеся в этой среде ферропримеси притягиваются к пружинным телам 4, оседают на их поверхностях, а очищенная среда выводится из сепаратора через патрубок вывода очищенной среды 3. Для осуществления регенерации, во-первых, прекращается подача рабочей среды, во-вторых, осуществляется отключение намагничивающей системы 6 (вывод или перемещение блока постоянных магнитов, отключение тока питания), в-третьих, посредством устройства 8, воздействующего на верхнее основание 9, производится деформация, в частности импульсная, всего объема рабочей матрицы, состоящей из легко подвергаемых такой деформации пружинных тел 4: деформация пружинных тел вызывает интенсивный сброс осадка примесей с поверхности этих тел, в-четвертых, посредством промывки (небольшим количеством промывной жидкости) или продувки осадок примесей легко выводится из сепаратора. После регенерации сепаратор опять включается в эксплуатационный режим работы.

Описанный принцип работы сепаратора, показанного на фиг.1 и 4, в полной мере применим и к сепараторам, показанным на фиг.2, 4 и 5.

Использование изобретения позволяет повысить производительность сепаратора, снизить его металлоемкость, расширить область применения с эффективной очисткой различных текучих сред от ферропримесей, таких как последствия коррозии и износа оборудования, металло- и термообработки, ремонта и обслуживания оборудования, дробления и размола сырьевых компонентов и пр. Тем самым улучшается качество сред, повышаются надежность и долговечность работы оборудования за счет предотвращения поломок и выхода из строя оборудования, аварийных остановок оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2299767C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305008C2 |

| СЕПАРАТОР | 2005 |

|

RU2305598C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305009C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2007 |

|

RU2346748C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2004 |

|

RU2277017C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПАССИВНЫХ ЗОН В РАБОЧЕМ ОБЪЕМЕ МАГНИТНОГО СЕПАРАТОРА | 2009 |

|

RU2411084C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2197330C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ МАГНИТОВОСПРИИМЧИВЫХ ПРИМЕСЕЙ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2409425C1 |

| СПОСОБ МАГНИТОКОНТРОЛЯ ФЕРРОПРИМЕСЕЙ СЫПУЧЕЙ СРЕДЫ ТОНКОГО КЛАССА | 2014 |

|

RU2580853C1 |

Изобретение направлено на удаление из текучих сред различных ферропримесей, склонных к магнитному осаждению. Позволяет повысить производительность аппарата. Фильтр-матрица выполнена из стержневых осадительных элементов в виде высокопористых пружинных тел. Оси пружинных тел ориентированы по отношению к намагничивающей системе таким образом, чтобы магнитный поток, генерируемый намагничивающей системой, проходил вдоль осей пружинных тел. Пружинные тела рабочей матрицы ориентированы таким образом, чтобы этот поток очищаемой среды проходил поперек осей пружинных тел. Проходящая между витками пружинных тел очищаемая среда подвергается воздействию интенсивного магнитного поля. При этом находящиеся в этой среде ферропримеси притягиваются к пружинным телам, оседают на их поверхностях, а очищенная среда выводится из сепаратора. При регенерации производится импульсная деформация всего объема рабочей матрицы, вызывающая сброс осадка уловленных примесей с поверхности пружинных тел. 5 ил.

Магнитный сепаратор, содержащий намагничивающую систему, корпус, снабженный патрубками ввода очищаемой и вывода очищенной среды, рабочую матрицу, состоящую из стержневых, в том числе проволочных, осадительных элементов с возможностью изменения объема рабочей матрицы, отличающийся тем, что проволочные элементы выполнены в виде пружинных тел, ориентированных по отношению к намагничивающей системе с возможностью прохождения генерируемого ей магнитного потока вдоль осей пружинных тел и одновременно ориентированных поперек направления потока очищаемой среды в рабочей матрице.

| Полиградиентный электромагнитный сепаратор | 1989 |

|

SU1681961A2 |

| Электромагнитный сепаратор | 1989 |

|

SU1651965A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1988 |

|

SU1820527A1 |

| Полиградиентный магнитный сепаратор | 1976 |

|

SU619211A1 |

| ПОЛИГРАДИЕНТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 1991 |

|

RU2006289C1 |

| DE 3316443 A1, 08.11.1984. | |||

Авторы

Даты

2007-06-10—Публикация

2005-10-24—Подача