Изобретение относится к области путевых работ и может быть использовано при строительстве, содержании и ремонте рельсовых путей.

Известна компоновка шпалоподбивочных машин, обеспечивающая одновременную подбивку большого количества шпал. Она содержит основную шпалоподбивочную машину с двумя расположенными друг за другом в продольном направлении машины агрегатами для одновременной подбивки нескольких шпал и дополнительную шпалоподбивочную машину с агрегатом для подбивки одной шпалы. Между обоими агрегатами для подбивки шпал основной шпалоподбивочной машины располагается первый подъемно-рихтовочный агрегат для подъема и рихтовки рельсового пути, перемещаемый по высоте и в поперечном направлении с помощью собственного привода. В этой зоне расположен, кроме того, элемент, отслеживающий положение рельсового пути. Перед передним шпалоподбивочным агрегатом расположен второй подъемно-рихтовочный агрегат. При подбивке рельсового пути во время первого рабочего этапа выполняют подбивку двух групп шпал (каждая группа включает 2-3 шпалы), расположенных друг за другом, между которыми находится центральная шпала, которая при групповой подбивке не подбивается. Во время последующего рабочего этапа выполняют подбивку пропущенной при первом рабочем этапе центральной шпалы. Перед групповой подбивкой выполняют корректировку положения рельсового пути за счет включения подъемно-рихтовочных агрегатов, повторная корректировка положения рельсового пути во время подбивки центральной шпалы не проводится (см. п. РФ № 2124088 по кл. Е01В 27/16 заявл. 6.03.96, опубл. 27.12.98 «Шпалоподбивочная машина, компоновка и способ подбивки рельсового пути»).

Недостатком данной компоновки машин является ее конструктивная сложность, обусловленная наличием в ее составе трех подбивочных агрегатов и двух подъемно-рихтовочных агрегатов, снабженных собственными приводами и системами управления. Кроме того, данная компоновка машин не обеспечивает высокой производительности выполнения путевых работ, т.к. позволяет подбивать за один рабочий цикл, состоящий из двух этапов подбивки только 5-7 шпал. Следует отметить также, что не обеспечивается и точная установка рельсового пути: из-за того, что положение рельсового пути корректируется только перед групповой подбивкой шпал, а также из-за того, что пространственно не совпадают зона выправки (зона расположения подъемно-рихтовочных агрегатов) с зоной подбивки (зона шпалоподбивочных агрегатов) и местом расположения элемента, отслеживающего положение пути.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является машина для путевых работ, содержащая опирающуюся на ходовые тележки машинную раму и снабженный приводом подъема/опускания из рабочего положения в транспортное агрегат для уплотнения балласта, несущий виброинструменты, рама которого снабжена выполненными с возможностью взаимодействия с рельсами опорами, оборудованными рельсозахватами с приводом их прижима к рельсам (см. п. РФ на полезную модель № 70519 по кл. Е01В 27/20 заявл. 18.09.2007, опубл. 27.01.2008 «Машина Шилкина для уплотнения балласта рельсового пути (варианты)»).

Данная машина обеспечивает высокую производительность путевых работ, т.к. позволяет обрабатывать за один рабочий цикл 4-6 и более шпал; имеет более простое конструктивное выполнение, т.к. содержит только один агрегат для уплотнения балласта. Наличие рельсозахватов на опорах рамы агрегата для уплотнения балласта и привода перемещения в вертикальной плоскости из рабочего в транспортное положение рамы агрегата позволяет производить подъем рельсового пути. Однако с помощью данной машины невозможно изменить положение рельсового пути в плане, т.е. произвести рихтовку. Это ограничивает функциональные возможности машины.

Задачей настоящего изобретения является расширение функциональных возможностей машины.

Техническим результатом, достигаемым в результате реализации изобретения, является возможность выполнения рихтовочных работ, наряду с работами по уплотнению балласта и подъему пути.

Указанная задача решается за счет того, что в известной машине для путевых работ, содержащей опирающуюся на ходовые тележки машинную раму и снабженный приводом подъема/опускания из рабочего положения в транспортное агрегат для уплотнения балласта, несущий виброинструменты, рама которого снабжена выполненными с возможностью взаимодействия с рельсами опорами, оборудованными рельсозахватами с приводом их прижима к рельсам, согласно изобретению она дополнительно снабжена, по крайней мере, одной балкой, расположенной поперек машинной рамы, жестко или шарнирно соединенной с расположенными с разных сторон от продольной плоскости симметрии машинной рамы элементами рамы агрегата для уплотнения балласта, и, по крайней мере, одним рычагом, шарнирно закрепленным на машинной раме с возможностью поворота от привода, при этом конец рычага шарнирно закреплен на балке так, что обеспечивает возможность ее перемещения поперек машинной рамы.

Рычаг может быть закреплен на машинной раме так, что расположен над агрегатом для уплотнения балласта и имеет возможность поворота в вертикальной плоскости перпендикулярной продольной плоскости симметрии машинной рамы.

Рычаг может быть закреплен на машинной раме так, что расположен в продольном направлении машины перед и/или позади агрегата для уплотнения балласта и имеет возможность поворота в горизонтальной плоскости.

Механизм поворота рычага может быть выполнен в виде закрепленного на машинной раме, по крайней мере, одного силового цилиндра, шток которого закреплен на рычаге эксцентрично по отношению к закрепленной на машинной раме оси поворота рычага.

На машинной раме или раме агрегата для уплотнения балласта может быть дополнительно установлена система измерения положения пути, имеющая возможность взаимодействия с приводом подъема/опускания из рабочего положения в транспортное агрегата для уплотнения балласта и приводом поворота рычага, причем, по крайней мере, один измерительный элемент системы расположен в зоне агрегата для уплотнения балласта.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая машина неизвестна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Машина может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при производстве путевых работ, т.е. является промышленно применимой.

Выполнение машины в заявляемом виде позволяет с минимальными конструктивными дополнениями использовать для выполнения рихтовочных работ конструктивные части машины, которые задействованы при выполнении работ по уплотнению балласта. А именно, снабженные рельсозахватами опоры рамы агрегата для уплотнения балласта, используемые для передачи вибрации на рельсошпальную решетку, позволяют также передать на рельсы горизонтальное усилие сдвига, прикладываемое при рихтовке для изменения положения рельсового пути в плане. Усилие сдвига сообщают раме агрегата посредством закрепленного на машинной раме рычага и балки, связывающей этот рычаг и элементы рамы агрегата. Причем при наличии в компоновке машины пространства над агрегатом для уплотнения балласта рычаг может передавать усилие сдвига за счет своего поворота в вертикальной плоскости, а при наличии пространства перед и/или позади агрегата - за счет поворота в горизонтальной плоскости.

Дополнительное снабжение машины системой измерения положения пути, измерительный элемент которой, отслеживающий положение пути, расположен в зоне агрегата, обеспечивает совпадение зоны уплотнения балласта с зоной выправки положения пути и местом замера положения пути. Это обеспечивает отсутствие возникновения неточностей при выправке пути.

Таким образом, из вышесказанного, очевидно, что заявляемое техническое решение позволяет за счет выполнения рихтовочных работ, наряду с работами по уплотнению балласта и подъему, пути расширить функциональные возможности машины.

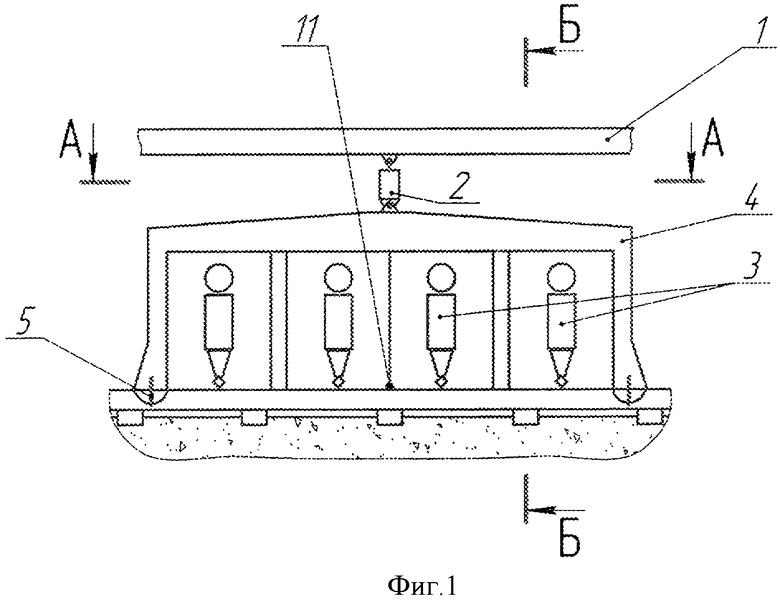

Заявляемое техническое решение поясняется чертежами.

Фиг.1 - вид сбоку на агрегат для уплотнения балласта машины для путевых

работ.

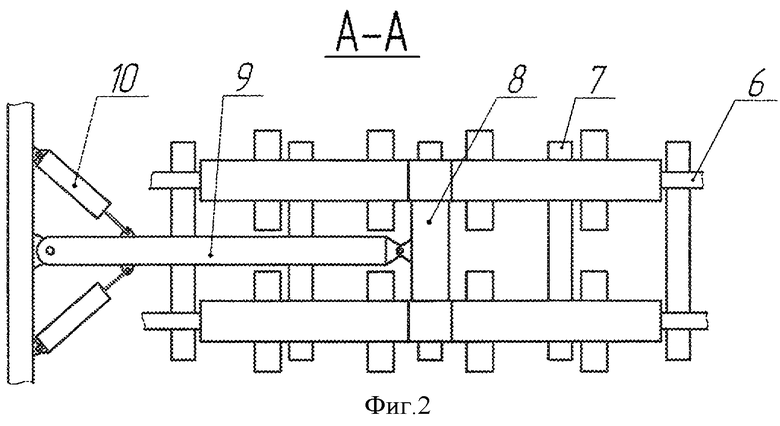

Фиг.2 - вид по А-А на фиг.1 (вариант выполнения машины с рычагом, который имеет возможность поворота в горизонтальной плоскости).

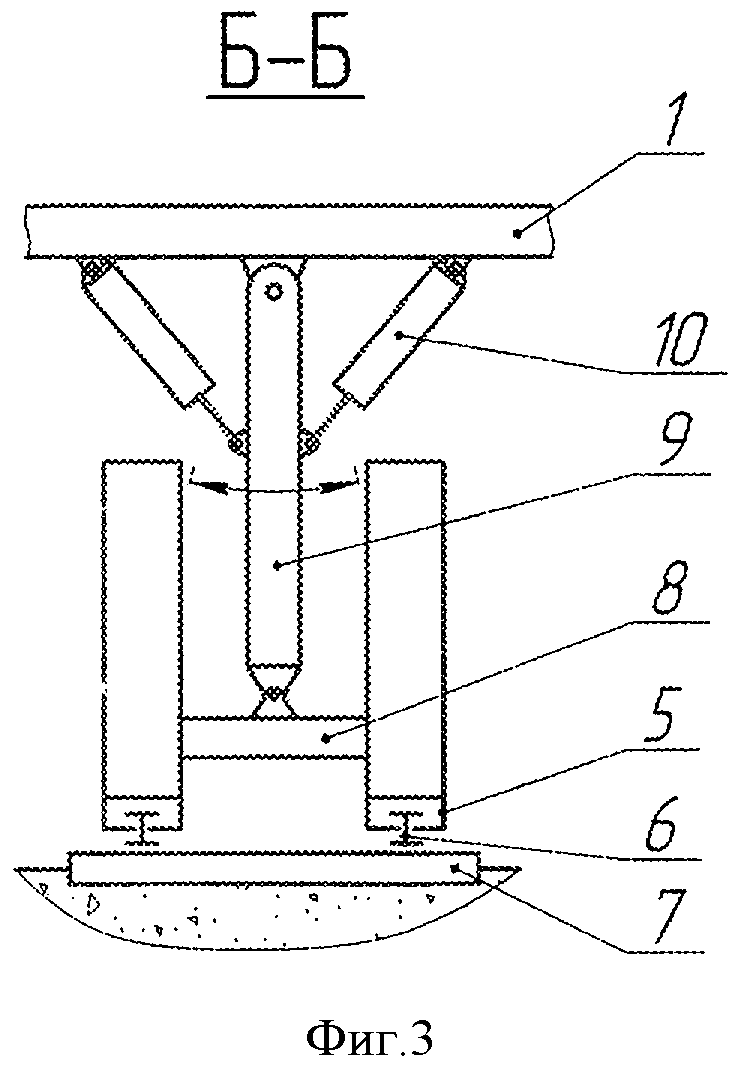

Фиг.3 - вид по Б-Б на фиг.1 (вариант выполнения машины с рычагом, который имеет возможность поворота в вертикальной плоскости).

Машина для путевых работ содержит опирающуюся на ходовые тележки машинную раму 1 и снабженный приводом 2 подъема/опускания из рабочего положения в транспортное агрегат для уплотнения балласта. Агрегат для уплотнения балласта снабжен виброинструментами 3. Виброинструменты 3 представляют собой стержни с нижним концом в виде уплотнительной лопатки, над которой закреплена трамбующая плита. Лопатка имеет возможность совершать от привода вибрационные колебания в горизонтальной плоскости, а трамбующая плита - вибрационные колебания и силовое обжатие в вертикальной плоскости. Рама 4 агрегата для уплотнения балласта снабжена опорами, оборудованными рельсозахватами 5 с приводом их прижима к рельсам 6. установленным на шпалах 7. Машина снабжена балкой 8, расположенной поперек машинной рамы 1, жестко или шарнирно соединенной с расположенными с разных сторон от продольной плоскости симметрии машинной рамы 1 элементами рамы 4 агрегата для уплотнения балласта. Конструктивно агрегат для уплотнения балласта может быть выполнен так, что он предназначается для уплотнения балласта под одной ниткой рельсового пути или может уплотнять балласт сразу под двумя нитками пути. В первом случае машина содержит балку 8, соединяющую рамы двух установленных на машине однониточных агрегатов, во втором случае балка 8 соединяет элементы единой рамы двухниточного агрегата, находящиеся по разные стороны от продольной плоскости симметрии машинной рамы. Машина снабжена также рычагом 9, шарнирно закрепленным на машинной раме 1 с возможностью поворота от привода, при этом конец рычага 9 шарнирно закреплен на балке 8 так, что обеспечивает возможность перемещения балки 8 поперек машинной рамы 1.

Механизм поворота рычага 9 выполнен в виде закрепленного/закрепленных на машинной раме 1 одного или двух силовых цилиндров 10 (гидроцилиндров или пневмоцилиндров). Шток цилиндра 10 закреплен на рычаге 9 эксцентрично по отношению к оси поворота рычага 9.

На машинной раме 1 или раме 4 агрегата для уплотнения балласта установлена система измерения положения пути. Система имеет возможность взаимодействия с приводом 2 подъема/опускания из рабочего положения в транспортное агрегата для уплотнения балласта и приводом поворота рычага 9, содержащим силовой цилиндр 10. Измерительный элемент 11 системы или несколько измерительных элементов 11, отслеживающих положение рельсового пути, расположены в зоне агрегата для уплотнения балласта.

Машина работает следующим образом.

Машина, агрегат для уплотнения балласта которой находится в транспортном, т.е. приподнятом над рельсами 6, положении перемещается к месту проведения работ. При достижении места проведения работ после опускания агрегата приводом 2 до прижима к рельсам 6 опор рамы 4 агрегата и их фиксации рельсозахватами 5 машина начинает выполнение путевых работ. Непосредственно перед выполнением работ по уплотнению балласта посредством системы измерения положения пути, снабженной измерительным элементом 11, производят определение состояния рельсового пути. Затем производят необходимую корректировку положения рельсового пути по вертикали и в плане. Для подъема пути по вертикали используют привод 2 подъема/опускания агрегата для уплотнения балласта, а для рихтовки пути - привод поворота рычага 9, включающий силовой цилиндр 10. Затем производят уплотнение балласта за счет внедрения в него виброинструментов 3 агрегата для уплотнения балласта. При этом балласту на всей длине обрабатываемого участка (длина участка соответствует длине агрегата 3 для уплотнения балласта) рельсового пути сообщается равномерное одновременное воздействие от виброинструментов 3 и рельсошпальной решетки, на рельсах 6 которой рельсозахватами 5 закреплены опоры рамы 4 агрегата для уплотнения балласта.

Учитывая, что агрегат для уплотнения балласта может нести виброинструменты для одновременной обработки большого числа шпал (6-10 и т.д. штук), очевидно, что машина обеспечивает высокую производительность выполнения путевых работ. Причем из-за большой протяженности участка, на котором происходит одновременное уплотнение балласта, особое значение приобретает точность установки пути в правильное положение. Совпадение пространственного положения зоны уплотнения балласта и зоны выправки (обе зоны располагаются между рельсозахватами 5 рамы 4 агрегата для уплотнения балласта) и места измерения положения пути (измерительный элемент 11 расположен между рельсозахватами 5) обеспечивает максимально точную установку рельсового пути.

Следовательно, заявляемое техническое решение позволяет за счет выполнения рихтовочных работ, наряду с работами по уплотнению балласта и подъему пути расширить функциональные возможности машины, обеспечить при этом высокую производительность выполнения путевых работ и точность установки рельсового пути.

Изобретение относится к области путевых работ и может быть использовано при строительстве, содержании и ремонте рельсовых путей. Машина для путевых работ содержит опирающуюся на ходовые тележки машинную раму и привод подъема/опускания агрегата для уплотнения балласта. Рама машины снабжена опорами, которые выполнены с возможностью взаимодействия с рельсами. Опоры оборудованы рельсозахватами с приводом их прижима к рельсам. Машина снабжена, по крайней мере, одной балкой и, по крайней мере, одним рычагом. Балка расположена поперек машинной рамы и жестко или шарнирно соединена с элементами рамы агрегата для уплотнения балласта. Рычаг шарнирно закреплен на машинной раме с возможностью поворота от привода. Конец рычага шарнирно закреплен на балке так, что обеспечивает возможность ее перемещения поперек машинной рамы. Достигается расширение функциональных возможностей машины за счет выполнения рихтовочных работ, наряду с работами по уплотнению балласта и подъема пути. 4 з.п. ф-лы, 3 ил.

1. Машина для путевых работ, содержащая опирающуюся на ходовые тележки машинную раму и снабженный приводом подъема/опускания из рабочего положения в транспортное агрегат для уплотнения балласта, несущий виброинструменты, рама которого снабжена выполненными с возможностью взаимодействия с рельсами опорами, оборудованными рельсозахватами с приводом их прижима к рельсам, отличающаяся тем, что она дополнительно снабжена, по крайней мере, одной балкой, расположенной поперек машинной рамы, жестко или шарнирно соединенной с расположенными с разных сторон от продольной плоскости симметрии машинной рамы элементами рамы агрегата для уплотнения балласта, и, по крайней мере, одним рычагом, шарнирно закрепленным на машинной раме с возможностью поворота от привода, при этом конец рычага шарнирно закреплен на балке так, что обеспечивает возможность ее перемещения поперек машинной рамы.

2. Машина по п.1, отличающаяся тем, что рычаг закреплен на машинной раме так, что расположен над агрегатом для уплотнения балласта и имеет возможность поворота в вертикальной плоскости, перпендикулярной продольной плоскости симметрии машинной рамы.

3. Машина по п.1, отличающаяся тем, что рычаг закреплен на машинной раме так, что расположен в продольном направлении машины перед и/или позади агрегата для уплотнения балласта и имеет возможность поворота в горизонтальной плоскости.

4. Машина по п.1, отличающаяся тем, что механизм поворота рычага выполнен в виде закрепленного на машинной раме, по крайней мере, одного силового цилиндра, шток которого закреплен на рычаге эксцентрично по отношению к закрепленной на машинной раме оси поворота рычага.

5. Машина по п.1, отличающаяся тем, что на машинной раме или раме агрегата для уплотнения балласта дополнительно установлена система измерения положения пути, имеющая возможность взаимодействия с приводом подъема/опускания из рабочего положения в транспортное агрегата для уплотнения балласта и приводом поворота рычага, причем, по крайней мере, один измерительный элемент системы расположен в зоне агрегата для уплотнения балласта.

| Обод, преимущественно для перекатывания по рельсам цистерн | 1946 |

|

SU70519A1 |

| US 2004003750 A1, 08.01.2004 | |||

| Устройство для стабилизации железнодорожного пути | 1990 |

|

SU1761845A1 |

| DE 4001487 A1, 25.10.1990 | |||

| US 2004237829 A1, 02.12.2004. | |||

Авторы

Даты

2010-01-20—Публикация

2008-07-29—Подача