Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности.

Наиболее близким техническим решением к заявляемому объекту является аппарат для безуносной сушки во взвешенном состоянии по а.с. СССР № 553424, F26B 17710, 1975 г., содержащий загрузочное устройство влажного материала, сушильную камеру, вентилятор и систему очистки отработанного воздуха (прототип).

Недостаток прототипа - сравнительно невысокая производительность сушки конечного продукта.

Технический результат - повышение производительности сушки.

Это достигается тем, что в аппарате для безуносной сушки, содержащем сушильную камеру с распылителями влажного материала или раствора, вентилятор и систему очистки отработанного сушильного агента, причем сушильная камера содержит цилиндрический корпус, коаксиально расположенную в нем пористую обечайку, образующую свободное пространство для равномерного прохождения сушильного агента внутрь обечайки, согласно изобретению материал обечайки выполнен на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5...0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5...10 МПа, прочность на изгиб в пределах 10...20 МПа, а удаление сухого продукта производится через устройство для выгрузки - через бункер и шлюзовой затвор, причем для удаления сушильного агента из обечайки предусмотрен вращающийся полый пористый цилиндр, соединенный посредством вала с приводом, расположенным на крышке, причем пористый цилиндр выполнен из жесткого пористого материала, например пеноалюминия или металлокерамики, или металлопоролона со степенью пористости, находящейся в диапазоне оптимальных величин: 30...45%, при этом подача влажного материала или раствора может осуществляться несколькими распылителями, равномерно расположенными по всему сечению обечайки, а сушильный агент через пространство под верхней крышкой покидает аппарат, на выходе которого установлена акустическая установка для улавливания среднедисперсных частиц, соединенная с циклоном, связанным с устройством для выгрузки, при этом оптимальными параметрами для звуковой обработки в акустической установке с концентрацией частиц в потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 145...150 дБ, частота колебательного процесса в диапазоне 900...1100 Гц, время озвучивания в диапазоне 1,0...2 с, а распылители выполнены в виде акустических форсунок, каждая из которых содержит корпус с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода воздуха, перпендикулярно ее оси расположена трубка для подвода жидкости, при этом внутри корпуса, соосно ему, жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки, соосно ей, расположен кольцевой объемный резонатор, выполненный в виде чашки с конической поверхностью, при этом чашка запрессована на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом 20°÷40° к оси резонатора, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия.

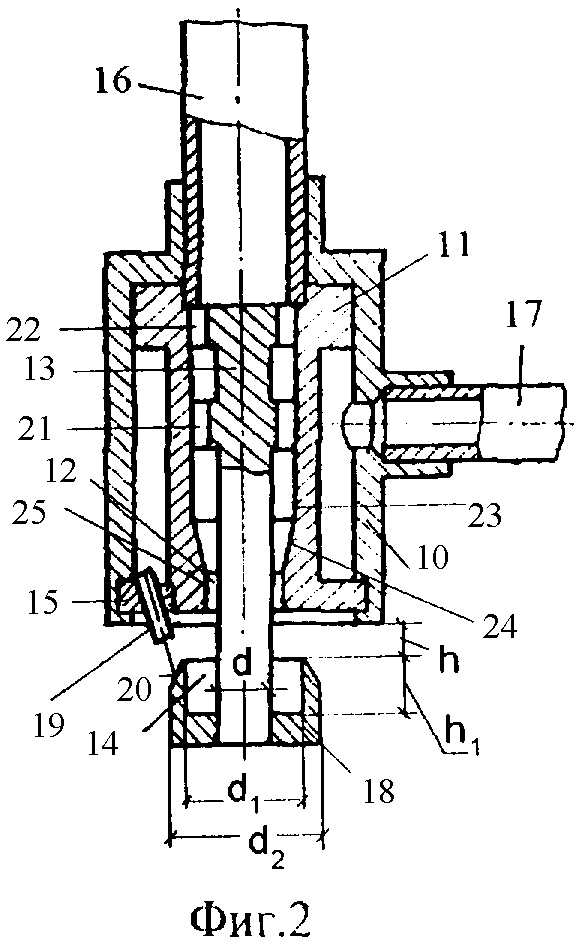

На фиг.1 приведена схема аппарата, на фиг.2 - общий вид пневматической акустической форсунки.

Аппарат для безуносной сушки во взвешенном состоянии содержит цилиндрический корпус 1, коаксиально расположенную в нем пористую обечайку 2, образующую свободное пространство для равномерного прохождения сушильного агента внутрь обечайки. Материал обечайки 2 выполнен на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5...0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5...10 МПа, прочность на изгиб в пределах 10...20 МПа.

Размеры кольцевого пространства определяются производительностью аппарата и количественными характеристиками исходного дисперсного материала, например размерами и формой частиц, гранулометрическим составом, плотностью, структурными свойствами и т.п. Удаление сухого продукта производится из бункера 7 через шлюзовой затвор 8. Для удаления сушильного агента из обечайки 2 предусмотрен вращающийся в кольцевом зазоре 9 полый пористый цилиндр 3, соединенный посредством вала 4 с приводом (не показано), расположенным на крышке 5. Полый пористый цилиндр 3 выполнен из жесткого пористого материала, например пеноалюминия или металлокерамики, или металлопоролона со степенью пористости, находящейся в диапазоне оптимальных величин: 30...45%.

В качестве распылителя 6 используется акустическая форсунка (фиг.2), которая содержит полый корпус 10 с размещенным внутри генератором ультразвуковых колебаний в виде сопла 12 и кольцевого объемного резонатора 14. Корпус 10 выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка 16 для подвода воздуха, перпендикулярно ее оси расположена трубка 17 для подвода жидкости. Внутри корпуса 10, соосно ему, жестко закреплена втулка 23 с фланцами 11 и 15 - верхним и нижним, причем нижний фланец 15 жестко зафиксирован в проточке, выполненной в корпусе 10. Внутри втулки 23, соосно ей, расположен кольцевой объемный резонатор 14, выполненный в виде чашки 18 с конической поверхностью 20.

Чашка 18 запрессована на стержне диаметром d резонатора 14, а в его хвостовой части 13 расположены фиксирующие диски 21 и 22, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки 23. В нижнем фланце 15 расположено, по крайней мере, одно сопло 19 под углом 20°÷40° к оси резонатора 14, причем продолжение оси сопла 12 лежит на окружности, находящейся в средней части конической поверхности 20. На внутренней поверхности втулки 23 выполнены соосные коническое и цилиндрическое отверстия 24 и 25.

Для оптимальной работы форсунки должны соблюдаться следующие соотношения ее параметров:

Отношение высоты h1 кольцевого объемного резонатора 14 к расстоянию h между верхним основанием конической поверхности 20 и нижней торцевой поверхностью корпуса 10 лежит в оптимальном интервале величин h1/h=1÷3.

Отношение внутреннего диаметра d1 чашки 18 резонатора 14 к диаметру d1 его внешней цилиндрической поверхности лежит в оптимальном интервале величин: d1/d2=0,7÷0,9.

Отношение внутреннего диаметра d1 чашки 18 резонатора 14 к диаметру d его стержня лежит в оптимальном интервале величин: d1/d=1÷3.

Отношение внутреннего диаметра d1 чашки 18 резонатора 14 к высоте h1 кольцевого объемного резонатора лежит в оптимальном интервале величин: d1/h1=1÷2.

В зависимости от производительности камеры в промышленных условиях подача влажного материала или раствора может осуществляться несколькими распылителями 6, равномерно расположенными по всему сечению обечайки 2.

Сушильный агент через пространство под верхней крышкой 5 покидает аппарат, на выходе которого установлена акустическая установка (не показано) для улавливания среднедисперсных частиц, соединенная с циклоном, связанным с устройством для выгрузки (не показано). Оптимальными параметрами для звуковой обработки в акустической установке с концентрацией частиц в потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 145...150 дБ, частота колебательного процесса в диапазоне 900...1100 Гц, время озвучивания в диапазоне 1,0...2 с.

Аппарат для безуносной сушки во взвешенном состоянии работает следующим образом. Сушильный агент с заданной температурой и влажностью поступает в свободное пространство между стенками корпуса 1 и обечайки 2. Под действием давления, создаваемого, например, вентилятором, сушильный агент проникает через поры стенок обечайки внутрь ее, здесь происходит тепломассообмен между газом и каплями или частицами, непрерывно подаваемыми через распылитель 6. Оседание капель или частиц на стенки обечайки предотвращается путем организованного отдува их от стенок сушильным агентом, поступающим через поры. Отработанный агент проходит через поры вращающегося полого пористого цилиндра 3, а частицы, приблизившиеся к поверхности цилиндра, попадают во вращающийся пограничный слой, формирующийся у его поверхности, и под действием центробежных сил отбрасываются снова в объем обечайки и выводятся из аппарата. Отделившийся от частиц сушильный агент через пространство под верхней крышкой 5 покидает аппарат.

Акустическая форсунка для распыливания жидкостей работает следующим образом. Распыливающий агент, например воздух, подается по трубке 16, где встречает на своем пути кольцевой объемный резонатор 14. В результате прохождения резонатора 14 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию жидкости, подаваемой через трубку 17 в сопло 19, откуда она попадает на окружность, находящуюся в средней части конической поверхности резонатора 14, затем дробится под воздействием акустических колебаний воздуха на мелкие капли, в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности 20 резонатора 14. В результате сушки получают тонкие порошки продуктов с влажностью до 0,8%. Основные параметры, влияющие на эффективность работы такой системы газоочистки: полнота заполнения живого сечения воздуховода водяным туманом; продолжительность контакта воды и воздуха; плотность водяного тумана. Акустические форсунки, применяемые для газоочистки выбросного воздуха, расходуют сжатого воздуха 0,6...0,8 м3/мин и воды 1,5...2,2 л/мин. Создаваемый ими водяной факел позволяет устанавливать их в воздуховодах диаметром до 600 мм. Нижние рабочие давления сред: воды - 1,5 атм; сжатого воздуха - 1,5...2 атм (0,15...0,2 МПа). Сжатый воздух подается по центральному каналу, а вода - по кольцевому каналу. С помощью акустических форсунок достигаются высокие степень дробления воды, плотность частиц в факеле водяного тумана и стабильность работы. Акустические форсунки, применяемые для газоочистки выбросного воздуха, расходуют сжатого воздуха 0,6...0,8 м/мин и воды 1,5...2,2 л/мин. Создаваемый ими водяной факел позволяет устанавливать их в воздуховодах диаметром до 600 мм. Нижние рабочие давления сред: воды - 1,5 атм; сжатого воздуха - 1,5...2 атм (0,15...0,2 МПа). Одним из наиболее эффективных способов исключения попадания вредных выбросов в окружающую среду является применение замкнутых циклов газового агента при сушке различных материалов.

Предложенный аппарат обеспечивает существенное снижение выброса частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2007 |

|

RU2343377C1 |

| СУШИЛКА ДЛЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2007 |

|

RU2348873C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2340847C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2343373C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2338983C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2343375C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ИМПУЛЬС | 2007 |

|

RU2341743C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2341742C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343382C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2340846C1 |

Изобретение относится к технике сушки дисперсных материалов и может быть использовано в микробиологической, пищевой, химической и других отраслях промышленности. В аппарате для безуносной сушки, содержащем сушильную камеру с распылителями влажного материала или раствора, вентилятор и систему очистки отработанного сушильного агента, причем сушильная камера содержит цилиндрический корпус, коаксиально расположенную в нем пористую обечайку, образующую свободное пространство для равномерного прохождения сушильного агента внутрь обечайки, материал обечайки выполнен на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5...0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5...10 МПа, прочность на изгиб в пределах 10...20 МПа, а удаление сухого продукта производится через устройство для выгрузки - через бункер и шлюзовой затвор, причем для удаления сушильного агента из обечайки предусмотрен вращающийся полый пористый цилиндр, соединенный посредством вала с приводом, расположенным на крышке, причем пористый цилиндр выполнен из жесткого пористого материала, например пеноалюминия или металлокерамики, или металлопоролона со степенью пористости, находящейся в диапазоне оптимальных величин: 30...45%, при этом подача влажного материала или раствора может осуществляться несколькими распылителями, равномерно расположенными по всему сечению обечайки, а сушильный агент через пространство под верхней крышкой покидает аппарат, на выходе которого установлена акустическая установка для улавливания среднедисперсных частиц, соединенная с циклоном, связанным с устройством для выгрузки, при этом оптимальными параметрами для звуковой обработки в акустической установке с концентрацией частиц в потоке не менее 2 г/м3 являются: уровень звукового давления в диапазоне 145...150 дБ, частота колебательного процесса в диапазоне 900...1100 Гц, время озвучивания в диапазоне 1,0...2 с, а распылители выполнены в виде акустических форсунок, каждая из которых содержит корпус с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода воздуха, перпендикулярно ее оси расположена трубка для подвода жидкости, при этом внутри корпуса, соосно ему, жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки, соосно ей, расположен кольцевой объемный резонатор, выполненный в виде чашки с конической поверхностью, при этом чашка запрессована на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом 20°÷40° к оси резонатора, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия. Технический результат - повышение производительности сушки. 1 з.п. ф-лы, 2 ил.

| Способ сушки высоковлажных материалов | 1987 |

|

SU1560950A1 |

| СПОСОБ СУШКИ С РАСПЫЛЕНИЕМ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2224962C2 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖИДКИХ ПРОДУКТОВ И СПОСОБ СУШКИ ЖИДКИХ ПРОДУКТОВ | 2004 |

|

RU2267066C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2008-12-27—Публикация

2007-07-03—Подача