Изобретение относится к технологии распылительной сушки, которая может применяться в самых различных отраслях промышленности, например в фармацевтической, химической и пищевой промышленности.

Термин "распылительная сушка" применяется здесь в широком смысле как означающий не только процессы, предназначенные для превращения твердого материала, растворенного или взвешенного в жидкости, в порошкообразный и, возможно, окомкованный материал, но и процессы, основной целью которых является окомкование измельченного материала путем орошения и сушки попавшей на него жидкости.

В течение последних десятилетий в области распылительной сушки было разработано и внедрено много усовершенствований. Стандартным руководством по технологии распылительной сушки является работа Masters, Keath: Spray Drying Handbook, 5th edition (Longman Scientific & Technical, 1991).

Модификации базового процесса распылительной сушки, обладающие особым значением в связи с предпочтительными вариантами реализации настоящего изобретения, включают в себя применение внутреннего стационарного псевдоожиженного слоя в донной части камеры распылительной сушки, а также размещение фильтра в самой камере распылительной сушки для сохранения в камере частиц, которые в противном случае выносятся из нее, будучи захвачены потоком отработавшего сушильного газа, отводимого из камеры.

Способ и устройство, предусматривающие применение псевдоожиженного слоя в донной части камеры распылительной сушки, описаны, напр., в патенте США 5632100. В описанных в данном патенте вариантах реализации предусмотрено применение различных типов пылеулавливающего оборудования не только для очистки отработавших сушильных газов, отводимых из сушильной камеры, но и для очистки заполненных пылью газовых потоков, получающихся в результате дополнительной обработки частиц продукции, извлеченных из сушильной камеры в устройствах с псевдоожиженным слоем или гравитационных классификаторах.

В заявке WO 97/14288 предлагается установка специальных жестких газовых фильтров в самой распылительной камере, что позволяет добиться значительных преимуществ, т.е. улучшения условий окомкования частиц в сушильной камере и уменьшения потребности в пылеулавливающем оборудовании, таком как циклоны и фильтры, включая электростатические фильтры, предназначенном для очистки отработавших сушильных газов, отводимых из сушильной камеры.

В указанной заявке WO 97/14288 описан вариант реализации, в котором продукт, извлеченный из первого стационарного псевдосжиженного слоя в донной части камеры распылительной сушки, снабженной внутренними жесткими газовыми фильтрами, подвергают дополнительной обработке в кольцевом псевдоожиженном слое, окружающем указанный первый, стационарный псевдоожиженный слой. Между ними располагается общая разделительная стенка кольцевой формы. Газ с захваченными им мелкими частицами из указанного кольцевого псевдоожиженого слоя поступает в сушильную камеру через кольцевую горизонтальную щель, находящуюся на небольшом расстоянии над указанным первым псевдоожиженным слоем, после чего проходит через газовые фильтры, выходя из камеры вместе с отработавшими сушильными газами, причем мелкие частицы скапливаются на поверхностях фильтра.

Однако этот вариант реализации обладает некоторыми недостатками, поскольку наличие кольцевой щели, размещенной в стенках или непосредственно под стенками конической донной части этой сушильной камеры, мешает работе первого псевдоожиженного слоя, препятствуя требующейся от него функции фонтанирования. Фонтанирование материала первого псевдоожиженного слоя с достижением уровня конических стен необходимо для того, чтобы не допускать осаждения на них липкого материала. Щель с проходящим через нее направленным вверх потоком газа препятствует должному возвращению фонтанирующего материала в первый псевдоожиженный и создает опасность попадания в кольцевой псевдоожиженный слой относительно влажного материала.

Кроме того, применение кольцевого псевдоожиженного слоя, окружающего указанный первый псевдоожиженный слой, для дополнительной обработки влечет за собой некоторые ограничения в отношении как вида дополнительной обработки, так и эксплуатационных параметров, а также их контроля и регулировки. Поэтому может оказаться предпочтительным выполнять дополнительную обработку в отдельном устройстве, оптимально подходящем для соответствующей обработки, в котором возможно применение независимо регулируемых эксплуатационных параметров.

Поэтому удобным является использование для дополнительной обработки одного или нескольких независимых, отдельных устройств.

Вне зависимости от того, заключается ли дополнительная обработка в дополнительной сушке, охлаждении, классификации, окомковании или сепарации, происходит образование газового потока, несущего большое количество твердых частиц, от которого необходимо отделить эти частицы для их использования или для того, чтобы не допустить загрязнения окружающей среды. Поэтому газовый поток, несущий большое количество твердых частиц и отходящий из отдельного устройства дополнительной обработки, пропускают согласно применяемым техническим решениям через улавливающее средство, которое служит исключительно для целей отделения частиц от указанного газового потока. Кроме того, необходимо принять особые меры по возвращению отделенных частиц в основной поток продукции, или по использованию их в других сферах применения.

Применение средств улавливания частиц из газового потока, отходящего из отдельного устройства дополнительной обработки, а также средств перемещения отделенных частиц ведет к увеличению стоимости производственной установки, а также к увеличению потребности в рабочих площадях.

Таким образом, целью настоящего изобретения является создание способа и устройства, упрощенных по сравнению с аналогичными существующими техническими решениями за счет исключения внешнего улавливающего средства, предназначенного для улавливания частиц из газа, отходящего из отдельного устройства дополнительной обработки.

В настоящее время выяснилось, что существует возможность подачи несущих мелкие частицы газовых потоков, возникающих в ходе процессов дополнительной обработки, например в псевдоожиженных слоях, классификаторах и т.д., в камеру распылительной сушки и использования таким образом установленного в камере фильтра для очистки газовых потоков, что делает излишним размещение вспомогательного улавливающего средства снаружи сушильной камеры. Это можно сделать, не нарушая первичный поток сушильного газа, процессы сушки и окомкования сушильной камере, а также не снижая качество полученной продукции.

Таким образом, изобретение относится к способу сушки с распылением жидкости для получения окомкованной продукции путем распыления жидкости в сушильной камере с образованием капель, подачи первого потока сушильного газа сверху, в верхнюю часть камеры с целью частичной сушки капель, подачи второго потока сушильного и сжижающего газа снизу в донную часть этой камеры через перфорированную плиту с целью поддержания на этой плите псевдоожиженного слоя частиц, отвода из этой камеры потока отработавшего сушильного газа, полученного из первого и второго потоков газа, через фильтровальное средство, улавливающее частицы, и удерживающее их на поверхности фильтровального средства, отделения удержанных частиц с фильтровального средства с целью обеспечения их соприкосновения с другими, находящимися в камере, частицами для окомкования и передачи в псевдоожиженный слой, извлечения частиц из псевдоожиженного слоя и передачи их по наружному трубопроводному средству в наружное, отдельно расположенное устройство дополнительной обработки для выполнения по меньшей мере одной операции дополнительной обработки, выбранной из числа операций пылеудаления, окомкования, нанесения покрытия и сепарации, и предусматривающий контакт с газом в устройстве, а также отвода потока запыленного газа из устройства по второму наружному трубопроводному средству. Способ, являющийся предметом настоящего изобретения, отличается тем, что поток запыленного газа отводят по второму наружному трубопроводному средству в сушильную камеру, в которой газ из этого потока пропускают через размещенный внутри камеры пылеулавливающий фильтр перед тем, как он выйдет из камеры вместе с отработавшим сушильным газом.

Способ распылительной сушки может относиться к тому типу, в котором распыляемая жидкость содержит растворенный или иным образом диспергированный твердый материал, который после сушки образует конечный продукт.

С другой стороны, способ может отличаться тем, что в камеру вдувается измельченный твердый материал, с целью окомкования вводимый в контакт с каплями распыленной жидкости или влажными частицами, образующимися при его частичной сушке, и тем, что твердые частицы, содержащиеся в жидкости, проявляют при сушке адгезивные свойства и/или жидкость содержит растворитель, делающий липкими один или несколько компонентов измельченного твердого материала.

Для реализации способа, являющегося предметом изобретения, необходимо выполнить некоторые требования, предъявляемые к оборудованию.

Следовательно, изобретение относится также к устройству для реализации описанного выше способа, причем устройство включает в себя сушильную камеру, распылительное устройство, размещенное в камере и соединенное с источником жидкости для распылительной сушки, диспергатор сушильного газа в верхней части камеры, перфорированную плиту в донной части камеры, пространство под плитой, предназначенное для пропуска снизу, через отверстия в плите, потока сжижающего и сушильного газа, достаточного для поддержания псевдоожиженного слоя частиц на плите, улавливающий частицы фильтр внутри камеры, средство отвода потока газа из камеры через фильтр, выпускное средство для отбора частиц из псевдоожиженного слоя, существующего на плите в процессе работы устройства, и соединенное с выпускным средством первое трубопроводное средство, по которому отобранные частицы отводятся к по меньшей мере одному наружному, отдельно расположенному устройству дополнительной обработки, выбранному из числа устройства дополнительной сушки, охладителя, классификатора, окомковательного устройства, устройства для нанесения покрытия и сепарации, причем из устройства в процессе работы отходит поток газа, несущий мелкие частицы.

Согласно изобретению, рассматриваемому в самом широком аспекте, это устройство отличается наличием второго наружного трубопроводного средства, предназначенного для подачи выпущенного из устройства дополнительной обработки потока газа с захваченными им мелкими частицами в сушильную камеру в месте, расположенным перед фильтром.

Обычно указанное по меньшей мере одно отдельно расположенное устройство дополнительной обработки представляет собой агрегат с псевдоожиженным слоем, предназначенный для сушки и/или охлаждения частиц, поступающих из камеры по первому трубопроводному средству. Однако с таким же успехом оно может представлять собой гравитационный классификатор или классификатор в противотоке.

В предпочтительных вариантах реализации устройства встроенный фильтр располагается в верхней части камеры распылительной сушки.

Большинство опытов были выполнены с сушильными камерами, в нижней части которых горизонтальная площадь поперечного сечения уменьшается по направлению вниз, причем в днище нижней части располагается перфорированная плита и псевдоожиженный слой, а фильтр располагается над скошенной стенкой нижней.

Количество несущего мелкие частицы газа, образующегося при дополнительной обработке, может быть большим и достигать, например, 50% от количества газа, поступающего в сушильную камеру в качестве сушильного и сжижающего газа. Для того чтобы не допустить нарушения таким большим количеством газа схемы потоков, существующей в камере, которая исключительно важна для получения нужных режима работы и качества продукции, желательно, чтобы наружное второе трубопроводное средство соединяло устройство дополнительной обработки и вводы сушильной камеры, расположенные в верхней части последней на одном уровне с фильтром.

В таком варианте реализации фильтр может включать в себя по меньшей мере один вертикальный элемент, по меньшей мере часть которого расположена между распылителем и верхней частью камеры для подвода трубопроводного средства, предназначенного для подачи газового потока с захваченными им мелкими частицами.

В конкретном варианте реализации этой последней из упомянутых версий установки фильтр включает в себя множество вертикальных цилиндров, окружающих распылительное устройство, а второе трубопроводное средство, предназначенное для подачи газового потока с захваченными им мелкими частицами, подведено по меньшей мере в одном месте, расположенном за пределами пространства, окруженного цилиндрами и на расстоянии от ближайшего из цилиндров, не менее чем в 1,5 раза превышающем диаметр этого цилиндра.

Такая компоновка позволяет не допустить контакта мелких частиц из наружного устройства для дополнительной обработки с нагретыми участками сушильной камеры. Это является особенно важным, поскольку указанные частицы из-за более низкого содержания в них влаги в большей степени подвержены опасности повреждения при нагреве, по сравнению с обычными частицами, присутствующими в сушильной камере.

Этот последний из упомянутых вариант реализации обладает, кроме того, тем преимуществом, что сводит к минимуму опасность повреждения фильтров абразивным воздействием, так как не допускает соударения поверхности фильтра с частицами, обпадающими высокой скоростью. Кроме того, достигается равномерное накопление частиц на поверхности фильтра.

Описанные выше варианты реализации установки содержат стационарный псевдоожиженный слой на дне сушильной камеры. Однако может оказаться возможным получить некоторые из преимуществ, присущих изобретению, применяя камеру распылительной сушки обычного типа, без псевдоожиженного слоя на дне, в особенности в том случае, когда гарантируется достаточное окомкование мелких частиц, поступающих из наружного устройства дополнительной обработки.

Ниже изобретение описывается более подробно со ссылкой на чертежи.

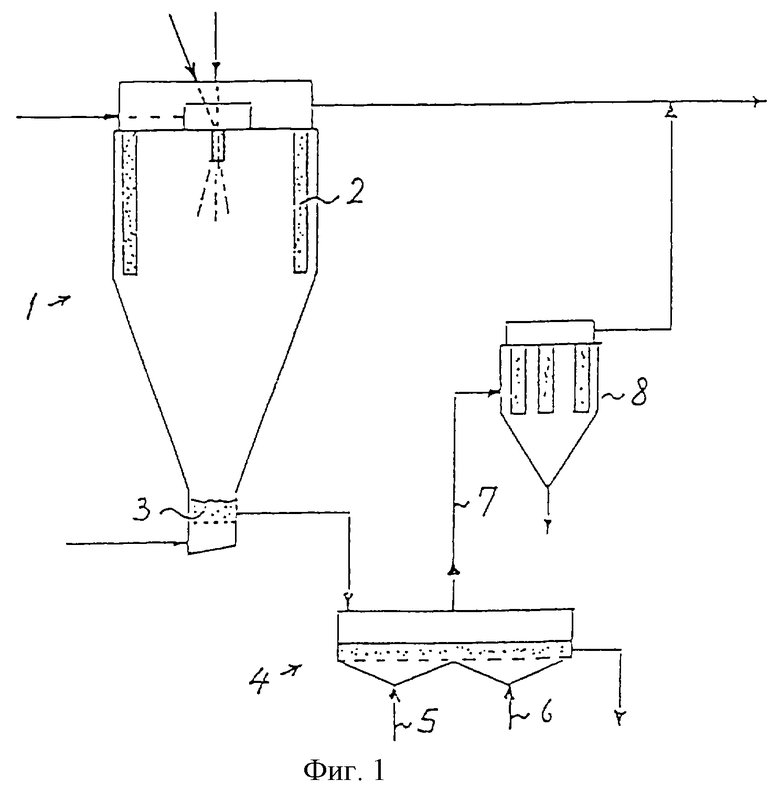

На фиг. 1 схематически показаны типичные способ и устройство из числа известных согласно уровню техники;

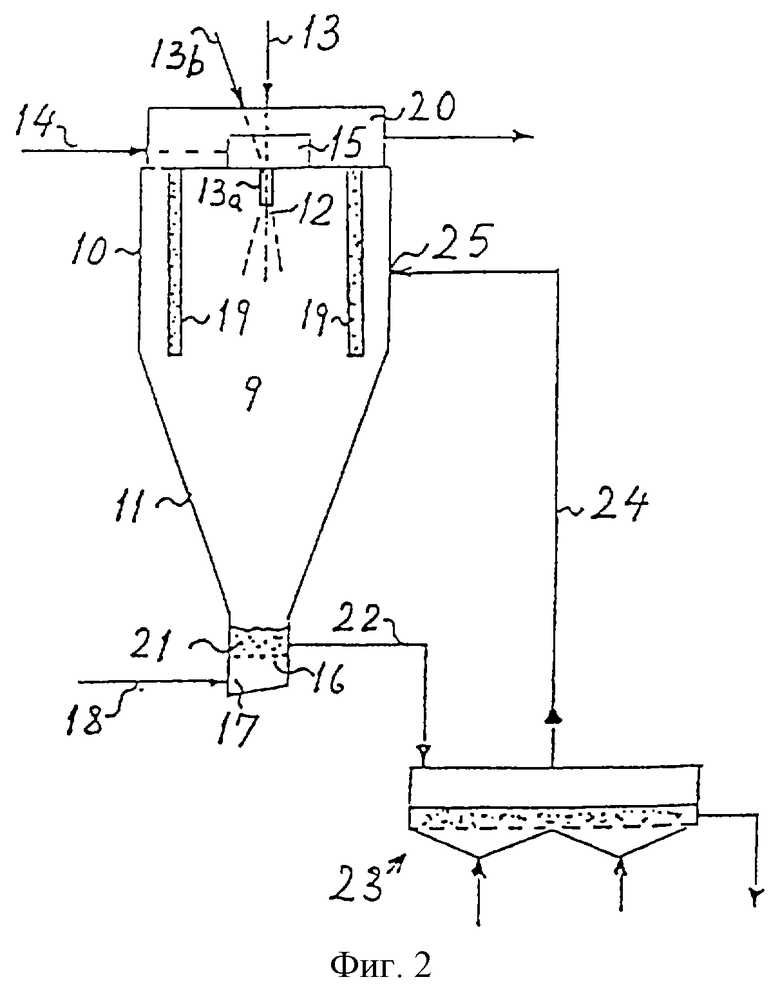

на фиг.2 схематически показано устройство согласно изобретению;

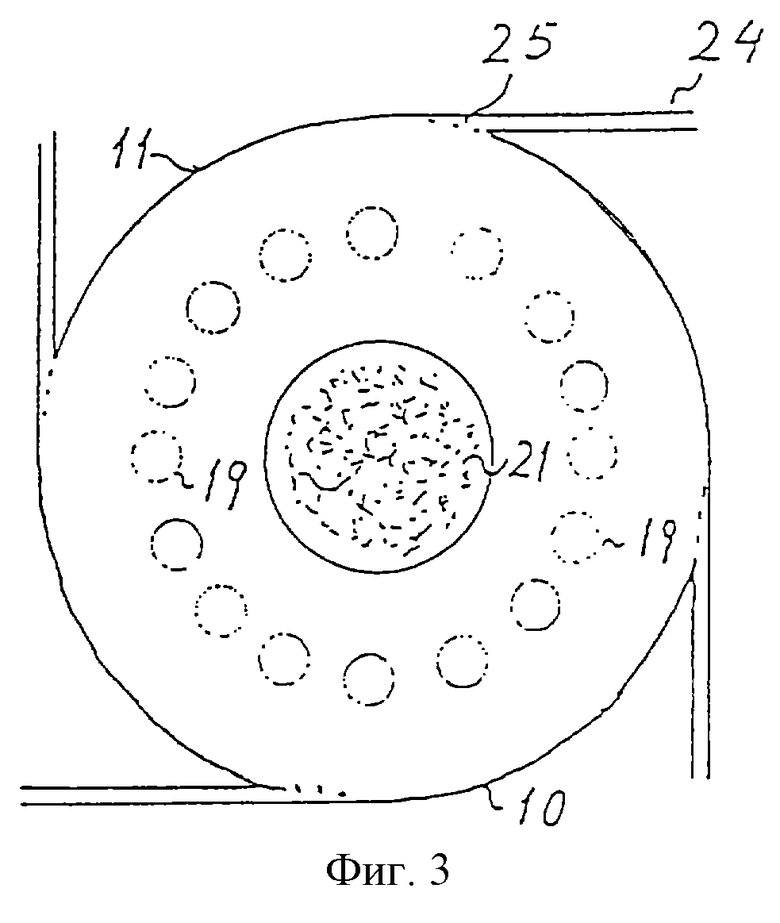

на фиг. 3 схематически показан поперечный разрез по горизонтали камеры распылительной сушки, образующей часть устройства, показанного на фиг.2;

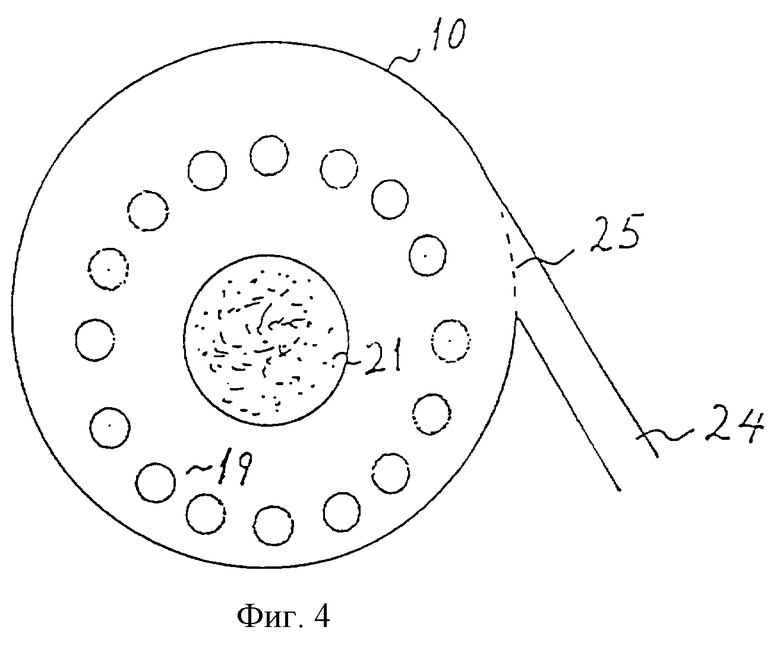

на фиг. 4 схематически показан поперечный разрез по горизонтали другого варианта реализации камеры распылительной сушки, образующей часть устройства согласно изобретению;

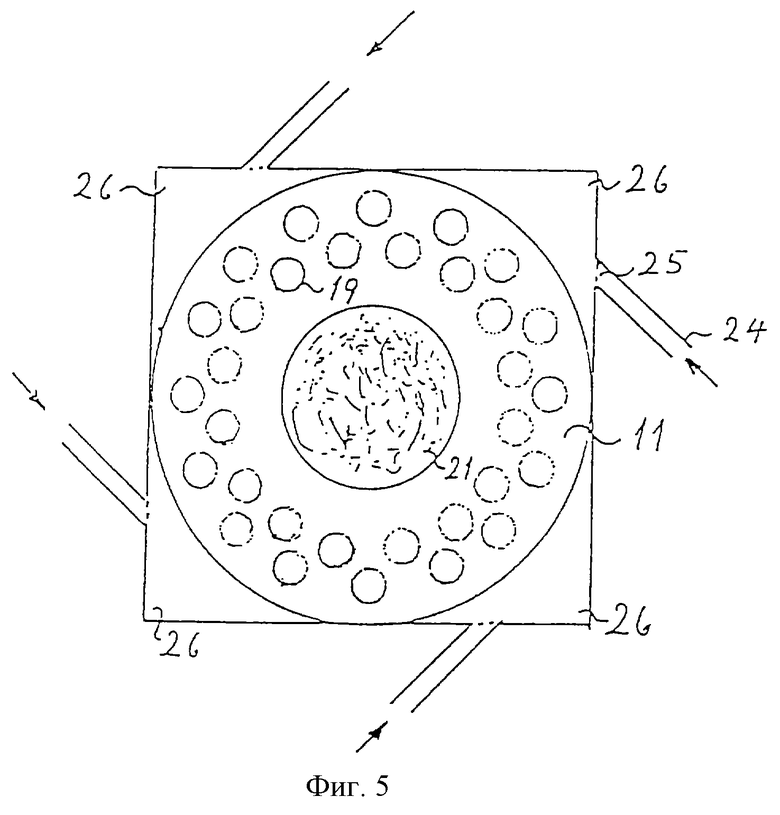

на фиг.5 схематически показан поперечный разрез еще одного варианта реализации камеры распылительной сушки, образующей часть устройства согласно изобретению;

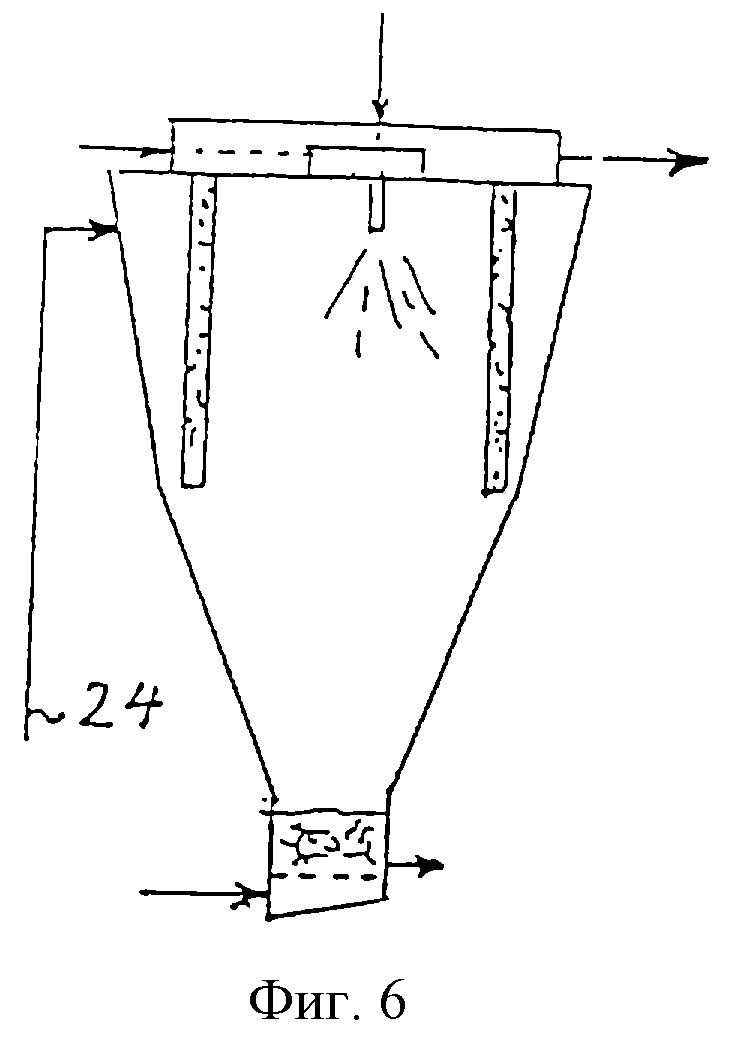

на фиг.6 показан частичный поперечный разрез по вертикали другого варианта реализации камеры распылительной сушки, образующей часть устройства согласно изобретению;

на фиг.7 показан частичный поперечный разрез по вертикали еще одного варианта реализации камеры распылительной сушки, образующей часть устройства согласно изобретению.

На фиг.1 показана распылительная сушилка с внутренним фильтром 2, состоящим, возможно, из нескольких элементов, а также с псевдоожиженным слоем порошка 3 в донной части.

Устройства распылительной сушки такого типа описаны в упомянутой выше заявке WO 97/14288. Встроенные фильтры в сушках такого типа служат в первую очередь для отделения частиц от отработавшего сушильного газа, но в то же время на поверхности фильтра происходит окомкование, и дальнейшее окомкование происходит в других зонах сушильной камеры, как описано в указанной заявке WO 97/14288. В этом аналоге описаны, преимущественно, жесткие фильтры. Однако встроенные фильтры могут быть изготовлены с использованием в качестве материала фильтровальной стенки довольно мягкого материала, такого как нетканое или тканое полимерное полотно, опирающееся на корзину, расположенную внутри тканевого фильтра, или же могут быть изготовлены из свободно стоящего и преимущественно жесткого пористого материала, такого как металлокерамика или плетеные металлические волокна, или же спеченная керамика.

Порядок функционирования известной и применяющейся до сих пор распылительной сушки, показанной на фиг.1, поясняется более подробно в приведенном ниже описании соответствующего устройства в связи с фиг.2. В применяемом до сих пор варианте выполнения, изображенном на фиг.1, элементы, образующие фильтр 2, размещаются рядом со стенками распылительной сушки, поскольку считается исключительно важным, чтобы расстояние от элементов фильтра до находящегося в центре распылителя было как можно большим.

Из псевдоожиженного слоя 3 извлекают струю порошка, которую отводят к наружному устройству 4 с псевдоожиженным слоем. В показанном варианте это устройство содержит две зоны обработки.

Частицы псевдоожиженного слоя в этом устройстве проходят сначала зону сушки, в которую по каналу 5 поступает относительно теплый сушильный газ, а затем проходят через вторую зону, в которую через канал 6 поступает ожижающий и охлаждающий газ.

Однако устройство 4 с псевдоожиженным слоем показано просто в качестве примера устройств, подходящих для дополнительной обработки порошков, подвергнутых распылительной сушке. Как упоминалось выше, в связи с настоящим изобретением возможно применение некоторых других устройств и процессов дополнительной обработки в той мере, в которой при указанной дополнительной обработке образуется поток газа, захватывающий мелкие частицы, сдуваемые с подвергаемой обработке продукции.

На фиг. 1 газ, поступающий через каналы 5 и 6, выходит из устройства 4 через канал 7, захватывая при этом частицы, выдуваемые из псевдоожиженного слоя в устройстве 4.

По каналам 7 этот газ достигает пылеулавливающего устройства 8, выполненного в виде мешочного фильтра. Однако этим устройством с таким же успехом может служить электростатический фильтр или циклон, или сочетание упомянутых пылеулавливающих устройств.

Газ, из которого в устройстве 8 удаляют частицы, отводят вместе с отработавшим сушильным газом, проходящим через внутренний фильтр 2. Частицы, собранные в пылеулавливающем устройстве 8, могут быть подмешаны к продукции, извлекаемой из устройства 4 с псевдоожиженным слоем в том случае, если присутствие в ней мелких частиц допустимо, а в противном случае они могут быть удалены, добавлены к жидкости, применяемой при распылительной сушке, или же могут быть использованы для других целей.

Предлагаемый способ позволяет полностью обойтись без пылеулавливающего устройства 8, и в то же время получить измельченный продукт, до сих пор извлекавшийся из устройства 8, и входящий в состав окомкованного продукта. Поэтому указанные частицы могут использоваться в качестве части конечного продукта без ухудшения его качества. Это означает, например, что в нем не происходит повышения содержания пыли.

Усовершенствование существующих технических решений, достигаемое с помощью настоящего изобретения, может быть представлено на примере варианта реализации, показанного на фиг.2.

На фиг. 2 позицией 9 обозначена сушильная камера, включающая в себя верхнюю часть 10 и нижнюю часть 11. По центру в указанной верхней части расположено распылительное устройство 12, которое может включать в себя одно или несколько сопел высокого давления, или же сопла, рассчитанные на две текучие среды, или же центробежный распылитель.

Распылитель соединяется посредством канала 13 с резервуаром для жидкости, предназначенной для распылительной сушки.

Позицией 13а обозначена труба или подобное ей средство для подачи порошкообразного материала вокруг распылительного устройства 12. Средство 13а соединяется посредством канала 13b с резервуаром для этого порошкообразного материала.

По трубопроводу 14 к диспергатору 15 сушильного газа, расположенному в верхней части камеры, подают сушильный газ.

В донной части камеры располагается перфорированная плита 16, а под этой плитой - полость 17, в которую по каналу 18 поступает поток сушильного и сжижающего газа.

В верхней части сушильной камеры 9 располагается пылеулавливающий фильтр 19, который может включать в себя несколько элементов, а над элементами фильтра располагаются средства 20, через которые из камеры 9 через фильтр 19 отводят поток газа.

В процессе эксплуатации устройства предназначенную для распылительной сушки жидкость подают по каналу 13 к распылителю 12 и, при желании, через средства 13а и 13b подают порошкообразный материал.

Направленный вниз поток сушильного газа пропускают через элементы 14 и 15 для осуществления контакта с каплями, распыляемыми распылителем 12.

По каналу 18 в полость 17 подают сушильный и ожижающий газ для создания направленного вверх газового потока, проходящего через отверстия в плите 16.

Потоки газа от диспергатора 15 и от перфорированной плиты 16 взаимодействуют между собой с формированием в сушильной камере схемы потока, подробно описанной в упомянутых выше заявке WO 97/14288 и патенте США 5632100. В этих источниках показана также важность указанной схемы потока для получения нужного окомкования частиц, формируемых в процессе сушки капель, распыленных устройством 12.

На плите 16 накапливается псевдоожиженный слой 21, состоящий из окомкованных влажных частиц, образуемых при сушке распыленных капель при возможном взаимодействии частиц, поступающих через элемент 13а.

Поток газа, образуемый сушильным газом, поступающим через элементы 14 и 15, и сушильным газом, поступающим через элементы 18 и 17, так же как любыми поступающими в камеру дополнительными потоками газа, отводят через фильтр 19 и соединенное с ним выпускное средство.

Когда поток несущего частицы газа достигает фильтра 19, частицы оседают на его поверхности. Образованный таким образом слой частиц отделяется самопроизвольно или, предпочтительно, под воздействием обдува или вибрации, после чего падает в нижнюю часть сушильной камеры с целью достижения перед попаданием в псевдоожиженный слой 21 зоны, в которой происходит окомкование и которая в изображенном на чертеже варианте располагается рядом со стенками донной части 11 камеры.

Из псевдоожиженного слоя 21 извлекают струю частиц, которую по первому наружному трубопроводному средству 22 отводят к наружному, отдельно стоящему устройству 23 дополнительной обработки, которое может быть такого же типа, как перечисленные в описании устройства 4, показанного на фиг.1.

Несущий частицы поток отработавшего рабочего газа выходит из устройства 23 по второму наружному трубопроводному средству 24. Важнейшей особенностью настоящего изобретения является то, что этот несущий частицы поток газа подается по трубопроводному средству к входному средству 25 с целью ввода указанного потока газа в сушильную камеру 9 в точке, расположенной перед фильтром 19. Это означает, что газ, поступающий через элементы 24 и 25 прежде чем выйти из сушильной камеры должен пройти через фильтр 19.

Средство 25, предназначенное для пропуска газового потока в сушильную камеру, представляет собой одно или несколько отверстий, предпочтительно щелей в стенках камеры.

В конкретном варианте реализации, показанном на фиг.2, в котором камера 9 включает в себя нижнюю часть 11 с уменьшающейся по направлению книзу площадью поперечного сечения, на дне указанной нижней части располагается перфорированная плита 16 и псевдоожиженный слой 21, а фильтр 19 располагается в верхней части камеры, над наклонными стенками нижней части. Входное средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами в случае варианта реализации, показанного на фиг.2, размещается в верхней части камеры на одном уровне с указанным пылеулавливающим фильтром 19.

На фиг. 2 проиллюстрирован также признак, имеющий важное значение в некоторых вариантах реализации изобретения, а именно заключающийся в том, что фильтр 19 содержит по меньшей мере один вертикальный элемент, по меньшей мере часть которого располагается между распылителем и точкой в верхней части 10 камеры, в которой размещается средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами от устройства 23 дополнительной обработки. Таким образом, фильтр обладает экранирующим действием, защищая поток в центральной зоне сушильной камеры от воздействия газового потока, поступающего через средство 25. Как было показано выше, этот вариант реализации особенно выгоден при больших размерах потока несущего частицы газа, отходящего из устройство дополнительной обработки.

На фиг. 3 схематически показан поперечный разрез в горизонтальной плоскости верхней части сушильной камеры, подобной изображенной на фиг.2. Разрез выполнен на уровне средства 25 и представлен в несколько большем масштабе, чем изображение на фиг.2.

В варианте реализации, показанном на фиг.2 и 3, фильтр состоит из множества вертикальных цилиндров, окружающих распылительное устройство 12. Средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, располагается в точке, находящейся за пределами участка, окруженного цилиндрами, и на расстоянии от ближайшего из цилиндров, предпочтительно не менее чем в 1,5 раза превышающем диаметр этого цилиндра. Для выполнения этого требования фильтр 19 на фиг.2 размещают на большем расстоянии от стенок камеры и, таким образом, ближе к распылителю, чем фильтр 2 на фиг.1. Можно ожидать возникновения проблем в связи с контактом между фильтром и влажными частицами или каплями. Однако выяснилось, что такую модификацию можно осуществить без отрицательных последствий. Тем не менее, объем настоящего изобретения включает возможность применения экранирующей пластины между распылителем и фильтром в том случае, если уменьшение расстояния между ними приведет к возникновению проблем.

На фиг.3 показаны четыре входных средства.

Такая компоновка предотвращает нарушения поступающим газом желательного порядка газового потока в центральной части сушильной камеры и, в то же время, абразивного воздействия и иных повреждений фильтров частицами, захваченными газом.

Как показано на фиг.3, в одном из вариантов реализации настоящего изобретения является предпочтительным, чтобы стенка верхней части сушильной камеры была осесимметричной, и чтобы средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, было ориентировано таким образом, чтобы вдувать указанный поток в камеру, преимущественно, по касательной к указанной стенке. Указанное направление может быть горизонтальным или отклоняться вверх или вниз.

Такой вариант реализации позволяет пропускать газовый поток из устройства 23 дополнительной обработки таким образом, чтобы его смешивание до отвода газов через фильтры с обычно более горячими газами, находящимися в сушильной камере, происходило в минимальной степени. Это позволяет не допустить значительного снижения сушильных газов в центральных частях сушильной камеры.

Подача по касательной обеспечивает также более равномерное распределение введенного газа с захваченными им частицами по всей поверхности фильтра.

Для того чтобы избежать абразивного воздействия на фильтры, можно также вставить экранирующую пластину, защищающую поверхность фильтра от непосредственного соударения с частицами, которые несет с собой введенный газовый поток (эта особенность на чертеже не показана).

На фиг.4 показан вариант реализации, в котором распылительное устройство и вертикальные цилиндры фильтра 19, соосно окружающие указанное устройство, сдвинуты относительно воображаемой вертикальной оси осесимметричной стенки верхней части камеры 10, и средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, располагается в таком месте и с такой направленностью, чтобы вдувать газовый поток в направлении того участка, на котором расстояние между стенкой и цилиндрами фильтра является максимальным.

Еще в одном варианте реализации верхняя часть сушильной камеры имеет такую форму, что ее разрез в горизонтальной плоскости образует многоугольник, показанный на фиг.5, углы 26 которого более удалены от цилиндров фильтра 19, чем остальная часть многоугольника. В этом варианте реализации средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, располагается возле углов 26. Этот вариант реализации обеспечивает равномерную подачу несущего частицы газа на расстоянии от фильтра, без снижения экономичности минимально нарушать процедуру сушки при минимальном повреждении фильтра.

На фиг.6 и 7 проиллюстрированы другие модификации конструкции сушильной камеры с целью увеличения расстояния от средства пропуска газа 25 и фильтров. Верхняя часть сушильной камеры имеет форму усеченного конуса со сведением на конус кверху или книзу, в то время как цилиндры фильтра остаются вертикальными, а средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, располагается рядом с точкой, в которой расстояние между стенкой верхней части сушильной камеры и цилиндрами фильтра является максимальным.

В предпочтительных вариантах реализации изобретения средство 25, предназначенное для пропуска потока газа с захваченными им мелкими частицами, представлено щелью.

В тех вариантах реализации сушильной камеры, в которых фильтр содержит вертикальные цилиндры, подобные изображенным на фиг.2-7, щель или щели, образующие средство 25, предпочтительно являются вертикальными, а расстояние от щели до ближайшего цилиндра фильтра не должно быть меньше ширины щели.

Следует учитывать, что несмотря на то, что на всех фигурах показан фильтр, состоящий из нескольких вертикальных цилиндров, объем изобретения допускает использование фильтров любой конструкции, например описанных в упомянутой выше заявке WO 97/14288.

Различные варианты реализации, изображенные на чертежах, должны рассматриваться только как не ограничивающие рамки изобретения примеры конструкций, пригодные для реализации настоящего изобретения. Специалистам в данной области техники ясно, что в пределах объема изобретения существует возможность ряда модификаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ СУШКИ ЖИДКОСТЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕВОДОВ | 2005 |

|

RU2377779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКУЧЕГО ПОРОШКА, ВКЛЮЧАЮЩЕГО ПОКРЫТЫЕ ЧАСТИЦЫ НА РАСПЫЛИТЕЛЬНО-СУШИЛЬНОЙ ИЛИ РАСПЫЛИТЕЛЬНО-ОХЛАЖДАЮЩЕЙ УСТАНОВКЕ | 1992 |

|

RU2102100C1 |

| КОМПОЗИЦИИ ПРОСТОГО СУЛЬФОАЛКИЛОВОГО ЭФИРА ЦИКЛОДЕКСТРИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2417103C2 |

| СПОСОБ СОКРАЩЕНИЯ СОДЕРЖАНИЯ ДИОКСИДА СЕРЫ В ДЫМОВОМ ГАЗЕ, ВЫХОДЯЩЕГО ИЗ КОТЕЛЬНОЙ УСТАНОВКИ С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2016 |

|

RU2673285C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| РАСПЫЛЯЕМЫЙ ПОРОШОК НЕФИБРИЛЛИРУЕМОГО ФТОРПОЛИМЕРА | 2000 |

|

RU2223994C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ АГЛОМЕРАЦИИ ПОРОШКОВ | 2000 |

|

RU2229331C2 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

| ТВЕРДЫЙ ВЫСУШЕННЫЙ РАСПЫЛЕНИЕМ ПРОКАТАЛИЗАТОР ЦИГЛЕРА-НАТТА И СПОСОБ ПОЛИМЕРИЗАЦИИ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2377256C2 |

Изобретение относится к технологии распылительной сушки, которая может применяться в самых различных отраслях промышленности, например в фармацевтической, химической и пищевой промышленности. Способ включает распыление жидкости в сушильной камере с образованием капель, подачу первого потока сушильного газа сверху в верхнюю часть камеры для частичной сушки капель, подачу второго потока сушильного и сжижающего газа снизу в донную часть этой камеры через перфорированную плиту для поддержания на указанной плите псевдоожиженного слоя частиц. Поток отработавшего сушильного газа, состоящего из первого и второго потоков газа, отводят из сушильной камеры через улавливающий частицы фильтр, удерживая таким образом частицы на поверхности фильтра. Удержанные частицы отделяют от фильтра для обеспечения их соприкосновения с другими находящимися в камере частицами для окомкования и переноса в псевдоожиженный слой. Частицы извлекают из псевдоожиженного слоя, передают их по наружному трубопроводному средству в отдельно расположенное устройство дополнительной обработки для выполнения, по меньшей мере, одной операции дополнительной обработки, выбранной из числа операций пылеулавливания, окомкования, нанесения покрытия и сепарации и предусматривающей контакт с газом в указанном устройстве. Поток запыленного газа отводят из устройства дополнительной обработки по второму наружному трубопроводному средству в сушильную камеру в месте, расположенном на одном уровне с размещенным в ней пылеулавливающим фильтром. При этом поток запыленного газа совместно с отработавшим сушильным газом пропускают через фильтр и выводят из сушильной камеры. Описано также устройство для осуществления указанного способа. Изобретение обеспечивает упрощение установки, снижение ее стоимости, получение качественной продукции без использования наружных пылесборников. 2 с. и 17 з.п.ф-лы, 7 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ДОИЛЬНЫЙ СТАКАН | 1994 |

|

RU2113112C1 |

| US 5632100 А, 27.05.1997 | |||

| Установка для сушки и гранулирования материалов | 1983 |

|

SU1171086A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2143313C1 |

Авторы

Даты

2004-02-27—Публикация

1999-09-29—Подача