Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано при холодной прокатке полосовой стали.

Для прокатки полосовой (листовой) стали с различным содержанием в ней углерода используются обычно непрерывные станы холодной прокатки, содержащие несколько последовательно расположенных клетей кварто (т.е. четырехвалковых), в которых устанавливаются рабочие и опорные валки. Типы станов, применяемых для холодной прокатки полос, а также расположение клетей кварто непрерывного стана приведены, например, в книге В.Б.Бахтинова «Прокатное производство», М., «Металлургия», 1987, с.339-340 и рис.162б.

С целью получения необходимой микрогеометрии холоднокатаного металла валки станов подвергают соответствующей обработке (шлифование бочек валков и их насечка) с получением необходимой микрогеометрии поверхности, определяемой высотой микронеровностей Ra (см., например, пат. РФ №2255990 кл. С21D 8/04, опубл. в БИ №19, 2005 г.).

Известен непрерывный стан холодной прокатки, содержащий рабочие клети кварто и дополнительное роликоправильное устройство, расположенное после второй клети стана и содержащее предпочтительно пять роликов (см. а.с. СССР №1026850 кл. В21В 1/2, опубл. в БИ №25, 1983 г.). Недостатком стана является неопределенность микрорельефа бочек его рабочих валков, что затрудняет получение качественных полос с заданной микрогеометрией поверхности.

Наиболее близким аналогом к заявляемому объекту является непрерывный стан холодной прокатки полос, описываемый в а.с. СССР №1421432 кл. В21В 1/38, опубл. в БИ №33, 1988 г.

Этот стан состоит из последовательно расположенных клетей кварто, рабочие валки которых выполнены с заданным микрорельефом их бочек, и характеризуется наличием пяти клетей, при этом величина шероховатости (микронеровностей) бочек валков в первой клети: Ra=4,5 мкм, во второй и третьей - Ra=0,8 мкм, в четвертой - нижний рабочий валок с Ra=0,8 мкм, а верхний с Ra=2...3 мкм, и в пятой клети - Ra=4 мкм. Недостатком известного стана является постоянство величин Ra для прокатки стальных полос с разным содержанием углерода, что может привести к уменьшению выхода годного проката.

Технической задачей настоящего изобретения является повышение выхода годного листового проката за счет улучшения качества его поверхности.

Для решения этой задачи у непрерывного стана холодной прокатки стальных полос с различным содержанием углерода в стали, состоящего из последовательно расположенных клетей кварто, рабочие валки которых выполнены с заданным микрорельефом их бочек, величина высоты Ra микронеровностей поверхности бочек валков последней клети стана определяется содержанием углерода [С] в прокатываемой стали, при этом для прокатки стали с [С]≤0,1 об.% величину Ra принимают в пределах 2,4...3,2 мкм, а для стали с [С]>0,1 об.% минимальная величина Ra=1,5 мкм.

Сущность заявляемого технического решения заключается в оптимизации микрорельефа бочек рабочих валков последней (чистовой) клети стана, во многом определяющей качество поверхности холоднокатаных полос, причем, величина Ra микронеровностей бочек валков различна для прокатки полос с различным содержанием в стали углерода.

Насечка валков клетей стана холодной прокатки необходима, прежде всего, для того, чтобы предотвратить «слипание» витков рулонной полосы во время ее отжига. Склонность к «слипанию» обусловлена значительным натяжением сматываемой в рулон полосы. При этом, чем меньше поверхностная твердость стали (а она зависит от содержания в ней углерода: чем его больше, тем больше величина твердости), тем вероятнее «слипание» плотно прижатых друг к другу витков полосы в отжигаемом рулоне.

Поэтому для более мягкой полосовой стали (т.е. с меньшим содержанием углерода) необходима более грубая шероховатость ее поверхности (и соответственно валков, особенно чистовой клети стана).

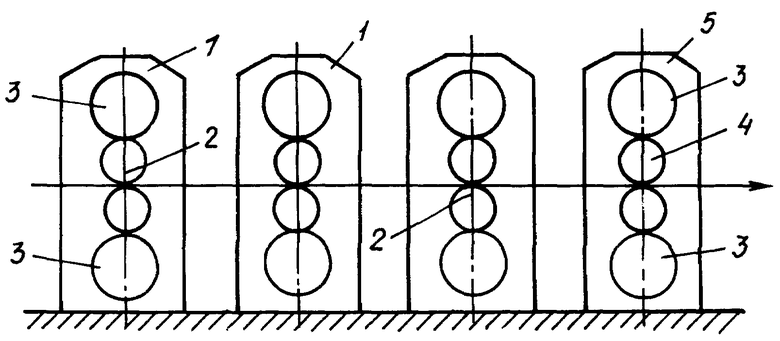

Предлагаемый непрерывный стан (его рабочие клети) схематично показан на фиг.1, где стрелка - направление движения прокатываемой полосы.

Стан содержит четыре клети кварто 1, содержащие по паре рабочих 2 и опорных валков 3. Рабочие валки 4 последней клети 5 стана выполнены с предлагаемой поверхностью их бочек, т.е. с заданной величиной микронеровностей Ra.

При работе стана исходная величина Ra постепенно уменьшается до критической, после чего происходит замена рабочих валков на новые. Если вначале прокатываются полосы с содержанием [С]≤0,1%, то после износа поверхности бочек валков последней клети и величине Ra<2,4 мкм возможно приступить к прокатке полос с [С]>0,1 об.%, так как предельно допустимая величина Ra при этом равна 1,5 мкм.

Опытную проверку заявляемого объекта осуществляли на непрерывном четырехклетевом стане холодной прокатки 2500 ОАО «Магнитогорский металлургический комбинат». С этой целью при прокатке полос с содержанием углерода [С]=0,06...0,25% варьировали (соответствующей обработкой) величину Ra поверхности бочек рабочих валков последней (четвертой) клети стана. Результаты опытов оценивали по выходу годного качественного проката после его отжига в рулонах.

Наилучшие результаты (выход годного составил 99,5...99,8%) получены при реализации заявляемого технического решения. При прокатке полос с содержанием [С]≤0,1 об.% в валках последней клети с Ra<2,4 мкм выход годного составил не более 95,0% из-за вышеупомянутого дефекта при отжиге рулонов, а при прокатке металла с [С]>0,1 об.% при Ra<1,5 мкм выход годного не превысил 98,0%. Было также установлено, что максимальная величина Ra=3,2 мкм является оптимальной с точки зрения отсутствия загрязненности поверхности металла после прокатки (что недопустимо при его отжиге), а также получения требуемой величины Ra готовых листов (она определяется, например, в ГОСТ 9045).

Известный объект, выбранный в качестве ближайшего аналога (см. выше), не проверялся, так как это - пятиклетевой жестекатальный стан. Таким образом, опыты подтвердили приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным станом.

По данным Центральной лаборатории ОАО «ММК», использование предлагаемого стана при производстве холоднокатаных полос на комбинате позволит повысить выход годного листового проката не менее чем до 99,5% с соответствующим ростом прибыли от его реализации.

Пример конкретного выполнения

1. На четырехклетевом непрерывном стане кварто 2500 прокатываются полосы с содержанием [С]=0,08%. Рабочие валки IV клети выполнены с бочками, имеющими Ra=2,8 мкм.

2. На том же стане прокатываются полосы с [С]=0,15 об.%. Бочки рабочих валков IV клети имеют поверхность с Ra=1,6 мкм.

Готовый холоднокатаный лист имеет соответственно Ra=1,3...1,5 и 0,7...0,8 мкм, что соответствует требованиям ГОСТ 9045.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2334569C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2007 |

|

RU2343021C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ ЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2365635C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2374014C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2255990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2356665C1 |

Изобретение предназначено для повышения выхода годного при прокатке на станах холодной прокатки полосовой стали. Непрерывный стан холодной прокатки стальных полос с различным содержанием углерода в стали содержит последовательно расположенные клети кварто, рабочие валки которых выполнены с заданным микрорельефом их бочек. Улучшение качества поверхности проката обеспечивается за счет того, что величина высоты Ra микронеровностей поверхности бочек валков последней клети стана определяется содержанием углерода [С] в прокатываемой стали, при этом для прокатки стали с [С]≤0,1 об.% величину Ra принимают в пределах 2,4...3,2 мкм, а для стали с [С]>0,1 об.% минимальная величина Ra=1,5 мкм. 1 ил.

Непрерывный стан холодной прокатки стальных полос с различным содержанием углерода в стали, состоящий из последовательно расположенных клетей кварто, рабочие валки которых выполнены с заданным микрорельефом их бочек, отличающийся тем, что высота Ra микронеровностей поверхности бочек валков последней клети стана определяется с учетом содержания углерода [С] в прокатываемой стальной полосе, причем при прокатке полосы с [С]≤0,1 об.% в стали величина Ra составляет 2,4-3,2 мкм, а при прокатке полосы с [С]>0,1 об.% в стали минимальная величина Ra=1,5 мкм.

| Способ холодной прокатки полос на непрерывном стане | 1987 |

|

SU1421432A1 |

| Способ производства холоднокатаных полос | 1992 |

|

SU1834723A3 |

| RU 2144441 C1, 20.01.2000 | |||

| СПОСОБ ПРОДОЛЬНО-ВИНТОВОЙ НАКАТКИ СПИРАЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU292392A1 |

Авторы

Даты

2009-01-10—Публикация

2007-01-31—Подача