(21)4237948/31-02

(22)23.03.87

(46) 07.09.88. Бкш. У 33

(71)Запорожский индустриальный институт

(72)В.А.Николаев, С.С.Пилипенко, В.Д.Морозов, В.С.Мовшович, В.Т.Тилик, Н.А.Трощенков, В.Л.Мазур и В.И.Кудрин

(53)621.771.07 (088.8)

(56)Мелешко В.И. и др. Отделка поверхности листа М. : Металлургия, 1975, с. 172.

(54)СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС НА НЕПРЕРЫВНОМ СТАНЕ

(57)Изобретение относится к области прокатного производства, в частности к холодной прокатке полос. Цель изобретения - повышение качества проката. При холодной прокатке на непрерывном станеj состоящем, например, из пяти

клетей, прокатывают полосу с отклонением ее роликами тензоустройств к верхним рабочим валкам клетей 2-5. В клети 1 прокатку ведут в насеченных рабочих валках с шероховатостью R, 4,5 мкм, в клетях 2, 3 шероховатость шлифовальных рабочих валков равна Rq 0,8 мкм, в клети 4 (пред- чистовой) нижний рабочий валок имеет шероховатость Rp 0,8 мкм, а верхний, к которому отклонена полоса, имеет RP 2-3 мкм. В клети 5 (чистовой) применяют рабочие валки с шероховатостью RQ 4 мкм, т.е. шероховатость поверхности валка, к которому отклоняют полосу в предчистовом проходе, в 2,5-3,75 раза больше шероховатости другого валка этого прохода и в 1,3-2 раза меньше шероховатости валков листового прохода. 2 табл.

I

(Л

Изобретение отиоснтся к прокатному производству, в ХШСТИОСТИ к ХОЛОДиой прокатке полос,

Цель пзобретенпя повьпиентте ка- честна проката.

При хоподной прокатке па пепрерыв- ном , состолщем, например, пз пяти клетей, прокатывают полосу с от- клонепиямп ее рол1п ами тепзоустройства к верхпим рабочим naлкa клетей 2-5. В клети 1 прокатку ведут в.я.асе- ченных рабочих валках с шероховатостью Кд - 4,5 мкм, в клет5тх 2 и 3 ше- роховатость шлифопапных рабочих дал- ков рапиа Pvg 0,8 мкм, в клети А (пред гистовон) нпхиш Г лбот ий вал(5. ; икеол шероховатость К О,,8 мкм а верхний,- к которому отклоиепа полоса, .имеет Иц 2-3 мкм, В 1;летп 5 (чисто- вой) примеплю г рабочие валкп с iue- роховатостью R 4 нкм. В niJO i;eace про1сатки полось в клети благодари несимметричной шероховатости верхнего л нижнего рабочих ва:и;ов ричес а е и кипематические napat- eTpbi дефор - а11,ип полосы со стороны валков разл1;чпы. При таком способе прокатки в кттети Д обеспечиваете; повь шап;-ь 1я изпосостойкость микропрофиля иерхиего рабочего валка,

113 посеет о и к Г) с т ь м и к р о п i j о Л и л я рабочего валка, к которому откло1 еиа полоса, обусло шеиа иптепсивг.остыо скольже1П1Л па контакте вялка и полосы eine до входа г, очаг ,п;еформаи,ии. Интенсивность скольжения определяется величиной oTCTitnaHiiH, , относительной разницей скоросте; вгшков и тго- ЛОСЬ в плоскости входа в очат дефор- мад1пг, Пз теории П1)окаткк излестно, что величина отстаяанпя определяетсл 1зыраже}И1ем

шероховатостью (в иасеченньгх или в шлифовальных валках). Например, при прокатке полосы с -Н 1, 4 мм до Ь - 1,1 мм, ЛЪ 0,3 MM, R 300 мм.

04

3 мкм, Кры 0,8 мм (отношение

R

шероховатостей Ндц/Рру 3,75), по- :гучим следующие значения параметров (Rgii, дш шероховатость соответственно насеченного и шлифованного валков; R - радиус валка, Н и h - толщина полосы до и после npoKaTKHv bh - абсолютное обжатие полосы). По известным данным для R 3 мкм . ( 12 мкм) получим коэффициент трения лри прокатке с эмульсией на насеченном валке fj, 0,216, для R

GUI

0,8 мкм ( 3,2 мкм), коэффидиент трения на цшифованног 1 валке f, 0,12. При .этих значениях fy, и fy абсолютное обжатие между разноше- роховатыми валками определим по формуле

uh,,/bh 1/2 где & Ъ

-(2)

обжатие полосы со стороны

насеченного валка f. - среднее значение коэф- фидиента трения в очаге деформации f(fц . Для приведенных значений ,, и f..

.

0

получим

ixh. 0,А4; дЬ,, О,,132 мм; ЬЬ, - йЬ„ 0,168 мм,

где - обжатие со стороны шлифованного валка.

Коэффипиенты вытяжки металла со стороны насечеп1юго и пшифованного йалков равны

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый узел | 1985 |

|

SU1380817A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ОЦИНКОВАНИЯ | 2008 |

|

RU2379140C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ ЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2365635C1 |

| КОМПЛЕКТ ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2021046C1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| Способ регулирования процесса холодной прокатки полос на непрерывном стане в валках с шероховатой поверхностью | 1991 |

|

SU1780885A1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| Валковый узел | 1990 |

|

SU1782683A1 |

,0). CpS5i о ,

ju сЛ

коэффициент вытяжкиi угол контакта п оч;-:ге деформации, опереже ше метапла,

При прокатке в разношеро: овать х валках величшьт. коэффищгента вытяжки 1.еталла со стороны насеченного валка будет меныие,, чем со стороны шлнфо- вапного. Поэтому велпчтиит S со стороны н;-сеченного вшПча всегда Meifbuje того случая, когда пронесс нрокатки нропсходит в папках с одинаковой

2йЬ„ h

Ры 1

2йЬш h

1,24; 1,305.

50

Углы ко :такта равны

55

0,0295 рад, (X j 0,0336 рал.

Углы критического зг.аченпя равны

(1

Ы.Ц

, -2 (1 - ff) 0,0137;

Уы у О - 0,0144.

Опережение со стороны насеченного шлифованного валков

S, Ry;/h 0,051; S RjVh 0,056.

Тогда из вьфажения (1) определим величины отставания для различных риантов прокатки: в насеченных рабчих валках

((U H/h 1,275; cosoi « 1);

S 0.215; в шлифованных валках

(|U 1,275; cosei l) S, 0,215;

в разношероховатых валках со стороны насеченного

SOH 0,178;

ош

- 0,236.

Таким образом, при несимметричной шероховатости рабочих валков скольжение (отставание) на предочаговом контакте насеченного валка и полосы на 17,2% меньше, чем в случае использования рабочих валков с симметричной шероховатостью. Поэтому при установке в предчистовой клети непрерывного стана рабочих валков с разно- шероховатыми поверхностями обеспечивается повышение износостойкости микропрофиля насеченного (верхнего) рабочего валка по сравнению с использованием обоих насечённых валков. При прокатке в разногаероховатых валках с Rj,H 2 мкм и Каш 0,8 мкм (отношение оц/РПЦ - 2,5) отставание на насеченном (верхнем) рабочем валке составляет БОЦ 0,192 и оказывается на 10,7% меньше, чем в случае симметричной прокатки в насеченных вал- .ках, и также обеспечивает уменьшение интенсивности износа микропро(Ьиля насеченного валка.

Таким образом, при использовании в предчистовой клети непрерывного стана рабочих валков с разношерохова- тыми поверхностями достигается повышение износостойкости микропросЬиля насеченного валка, а следовательно, в чистовую клеть стана с большей шероховатос ью Заходит большая длина полосы. Имея в виду, что коэффициент отпечатываемости шероховатости валков на полосе составляет при прокатке Ко - 0,6, то шероховатость полосы перед клетью 5 (чистовой) находится в пределах (при Rom/PQ и Я,ц 3 мкм) Rgj 0,6 Rg 1,8 мкм или , 7,2 мкм. Такая шероховатость полосы обеспечивает интенсивный эахват технологической смазки в очаг деформации клети 5 и одновременно снижение коэффициента трения на контак- те валков и полосы в предочаговой зоне.

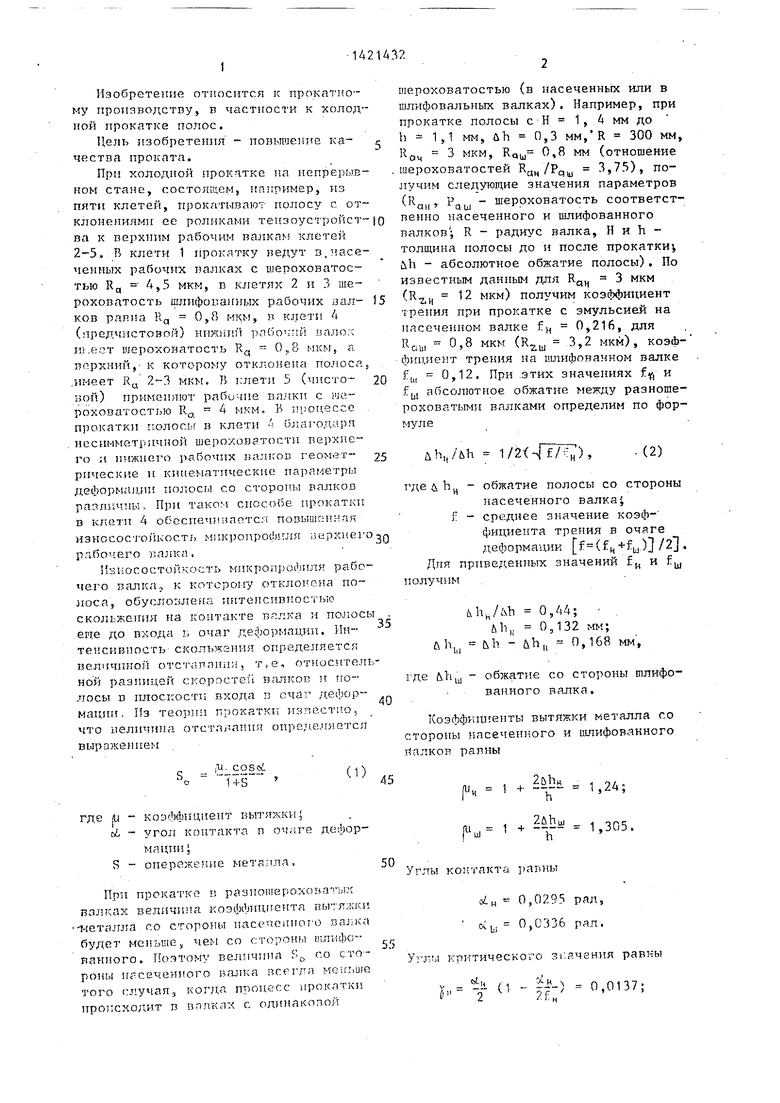

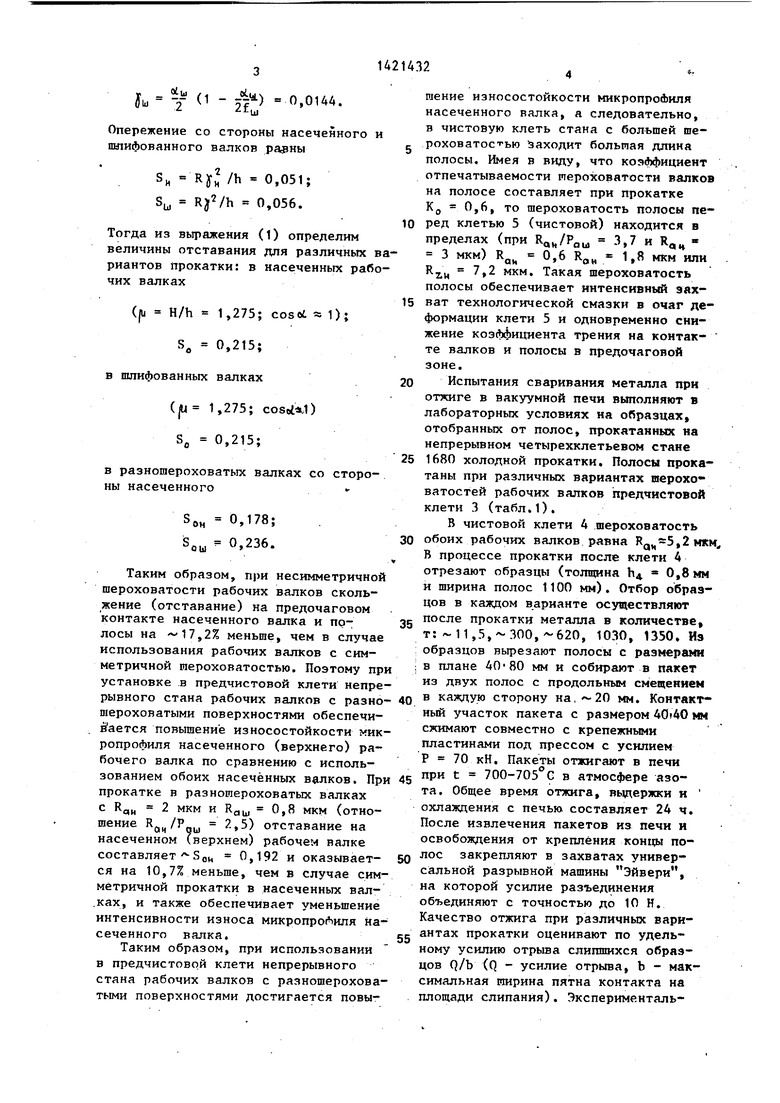

Испытания сваривания металла при отжиге в вакуумной печи выполняют в лабораторных условиях на образцах, отобранных от полос, прокатанных на непрерывном четырехклетьевом стане

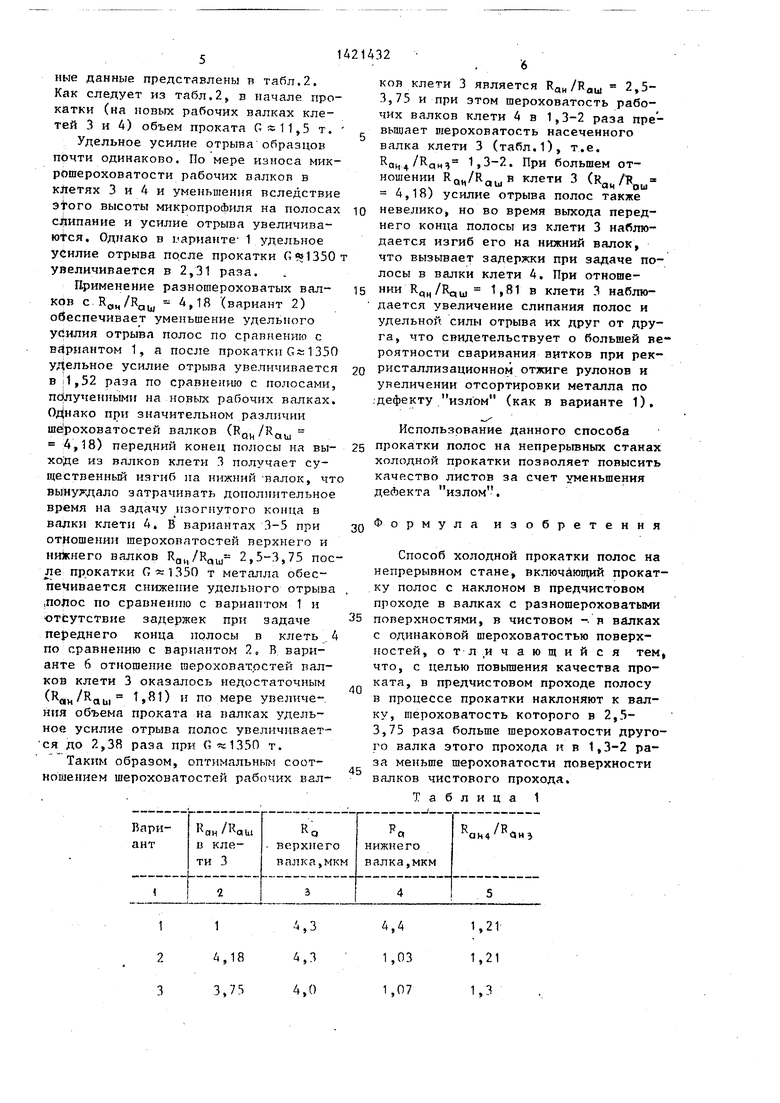

1680 холодной прокатки. Полосы прокатаны при различных вариантах шероховатостей рабочих валков предчистовой клети 3 (табл.1).

В чистовой клети 4 шероховатость

обоих рабочих валков равна ,2 мкм, В процессе прокатки после клети 4 отрезают образцы (толщина Ь4 0,8мм и ширина полос 1100 мм). Отбор образцов в каждом варианте осуществляют

после прокатки металла в количестве,

т: 11,5,-300,-620, 1030, 1350. Из

образцов вырезают полосы с pasMepaFM

; в плане мм и собирают в пакет

из двух полос с продольным смецением

в каждую сторону на,-20 мм. Контактный участок пакета с размером 40i40 мм сжимают совместно с крепежными пластинами под прессом с усилием Р 70 кН. Пакеты отжигают в печи

при t 700-705 G в атмосфере азота. Общее время отжига, вьщержки и охлаждения с печью составляет 24 ч. После извлечения пакетов из печи и освобождения от крепления конгцл по

лос закрепляют в захватах универсальной разрывной машины Эйвери, на которой усилие разъединения объединяют с точностью до 10 Н. Качество отжига при различных вари- антах прокатки оценивают по удельному усилию отрыва слипшихся образцов Q/b (Q - усилие отрыва, b - максимальная ширина пятна контакта на площади слипания). Экспериментальные данные представлены в табл.2, Как следует из табл.2, в начале прокатки (на новых рабочих валках клетей 3 и 4) объем проката G«11,5 т. Удельное усилие отрыва образцов почти одинаково. По мере износа мик- рошероховатости рабочих валков в кЛетях 3 и 4 и уменьшения вследствие 3toro высоты микропрофиля на полосах сЛипание и усилие отрыва увеличиваются. Однако в 1.арианте- 1 удельное усилие отрыва после прокатки G«1350 увеличивается в 2,31 раза.

Применение разношероховатых валков с - 4,18 (вариант 2) обеспечивает уменьшение удельного усилия отрыва полос по сравнению с вариантом 1, а после прокатки удельное усилие отрыва увеличивается ,52 раза по сравнеигао с полосами, пс|лученными на новых рабочих валках. однако при значительном различии шероховатостей валков CRcl, - ;4,18) передний конец полосы н.а выходе из валков клети 3 получает существенный изгиб на нижний -валок, чт вымуждало затрачивать дополнительное время на задачу изогнутого конца в валки клети 4. В вариантах 3-5 при отношении шероховатостей верхнего и нижнего валков 2,5-3,75 после прокатки G-ж 1350 т металла обеспечивается снижение удельного отрыва .поцос по сравнению с вариантом 1 и отсутствие задержек при задаче переднего конца полосы в клеть 4 по сравнению с вариантом 2, В варианте 6 отношение гаерохонатрстей валков клети 3 оказалось недостаточным (Кдц/Кдц, t,8l) и по мере увеличения объема проката на валках удельное усилие отрыва полос увеличивает- ся до 2,3В раза при 0«;135П т. Таким образом, оптимальным соотношением шероховатостей рабочих вал

ков клети 3 является Кан/ аш 2,5- 3,75 и при этом шероховатость рабочих валков клети 4 в 1,3-2 раза пре- выщает шероховатость насеченного валка клети 3 (табл.1), т.е. Ка /Кдн:) 1,3-2. При большем отношении клети 3 ( 4,18) усилие отрыва полос также невелико, но во время выхода переднего конца полосы из клети 3 наблюдается изгиб его на нижний валок, что вызывает задержки при задаче полосы в валки клети 4. При отношении 1,81 в клети 3 наблюдается увеличение слипания полос и удельной силы отрыва их друг от друга, что свидетельствует о большей вероятности сваривания витков при рек- ристаллизационном отжиге рулонов и увеличении отсортировки металла по .дефекту излом (как в варианте 1).

Использование данного способа прокатки полос на непрерьгоных станах холодной прокатки позволяет повысить качество листов за счет уменьшения деАекта излом.

Формула изобретення

Способ холодной прокатки полос на непрерывном стане, включающий прокатку полос с наклоном в предчистовом проходе в валках с разношероховатыми поверхностями, в чистовом -. я валках с одинаковой шероховатостью поверхностей, отличающийся тем, что, с целью повышения качества проката, в предчистовом проходе полосу в процессе прокатки наклоняют к вап- ку, шероховатость которого в 2,5- 3,75 раза больше шероховатости другого валка этого прохода и в 1,3-2 раза меньше шероховатости поверхности валков чистового прохода. Т а б л и ц а 1

1,21 1,21 1,3

Редактор А.Ворович

Составитель 1л. Козина Техред М.Ходанич

Заказ 4365/9

Тираж 467

ВНШШИ Государственного коьштета СССР

по делам изобретений и открытий 113035, Мооква, Ж-35, Раушская наб, д, 4/5

Продолжение табл.1

Таблица 2

Корректор М,Пожо

Подписное

Авторы

Даты

1988-09-07—Публикация

1987-03-23—Подача