Изобретение относится к способу изготовления литой металлической полосы с использованием двух разливочных валков и двух боковых плит, которые вместе образуют камеру для расплава и литейный зазор, причем в камеру для расплава подают металлический расплав, который образует в ней ванну расплава с открытой верхней поверхностью, литую металлическую полосу выводят из камеры для расплава через литейный зазор и на поверхности ванны под действием, по меньшей мере, одной газовой струи образуют отделенную область для сбора посторонних частиц, а также к двухвалковому разливочному устройству для этого.

Предпочтительно изобретение относится к способу изготовления непрерывно-литой стальной полосы толщиной 0,5-10 мм с использованием двухвалкового разливочного устройства, в котором литая полоса выходит, по существу, вертикально вниз.

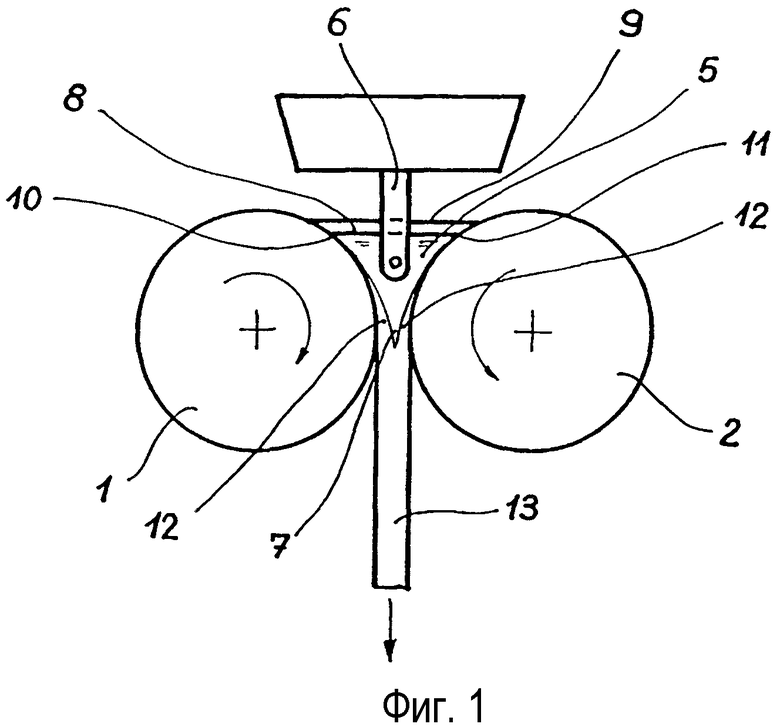

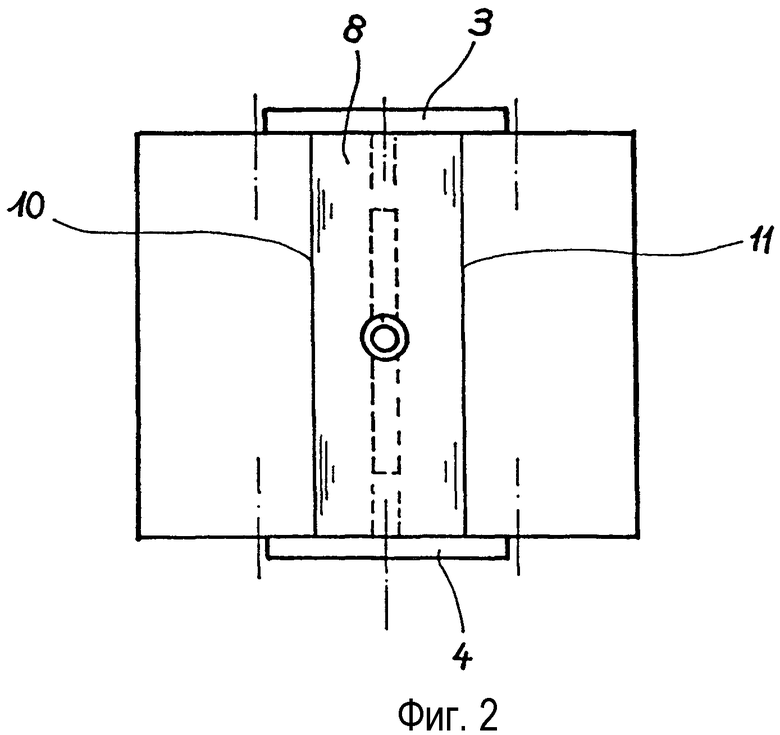

Двухвалковое разливочное устройство с вертикальной выдачей металлической полосы известно и состоит, как схематично изображено на фиг.1 и 2, из двух приводимых во вращение навстречу друг другу разливочных валков 1, 2 и двух боковых плит 3, 4, которые установлены преимущественно на торцевых сторонах разливочных валков и образуют камеру 5 для приема залитого через погружной разливочный стакан 6 металлического расплава. Обе оси вращения разливочных валков расположены в одной горизонтальной плоскости на расстоянии параллельно друг другу, так что между разливочными валками образуется литейный зазор 7, который в своей продольной протяженности ограничен боковыми плитами и, тем самым, имеет сечение, соответствующее сечению желаемой литой полосы. При непрерывной подаче металлического расплава в камеру в ней образуется ванна расплава с открытой верхней поверхностью 8. Над поверхностью ванны камера для расплава ограничена крышкой 9, которая плотно или с зазором прилегает к разливочным валкам и боковым плитам, чтобы в значительной степени предотвратить подсос воздуха. Внизу камера для расплава переходит в литейный зазор, из которого выходит металлическая полоса. При непрерывном вращении разливочных валков, начиная от линий 10, 11 контакта поверхности ванны с охлажденными разливочными валками, на их боковых поверхностях при входе в ванну расплава образуются две непрерывно утолщающиеся корочки 12 заготовки, которые в рабочем зазоре смыкаются, образуя металлическую полосу 13.

При непрерывной подаче металлического расплава в камеру для расплава через погружной разливочный стакан, при которой возникает движение в ванне расплава, в расплав заносятся посторонние неметаллические частицы. Они всплывают на поверхность ванны, где они спекаются с посторонними частицами, образовавшимися в ванне кристаллизующегося расплава в результате химических реакций с огнеупорным материалом или в результате вторичного окисления, и преимущественно на линии контакта с разливочными валками непосредственно на их боковой поверхности указанные включения попадают в корочки заготовки и образуют на поверхности и в близкой к ней зоне литой металлической полосы включения и зародыши макро- и микротрещин.

Двухвалковая разливочная установка и способ разливки металлического расплава в соответствии с описанным уровнем техники известны, например, из JP-А 2001-314946, WO 02/083343 и JP-А 2-207946.

Для удаления посторонних частиц с линии контакта поверхности разливочных валков с поверхностью зеркала ванны в JP-А 2001-314946 предложено направить в зону этой линии контакта газовые струи, которые вызывают смещение посторонних частиц к центру ванны расплава. Газовые струи обдувают часть поверхности разливочных валков и краевую зону поверхности зеркала ванны, причем на поверхности разливочных валков на восприимчивом участке в зависимости от интенсивности и температуры газовых струй возникают колебания ванны и температуры, влияющие на рост корочки заготовки. В значительной степени равномерные исходные условия для образования корочки заготовки на этом участке, однако, особенно важны для конечного продукта.

Согласно WO 02/083343, смещение занесенных в ванну расплава посторонних частиц к линии контакта ванны металла с боковыми поверхностями разливочных валков в процессе разливки предотвращают посредством погруженных наискось в ванну металла экранов, нижние кромки которых расположены ниже уровня выходных отверстий погружного разливочного стакана. Таким образом, в камере для расплава дополнительно должна быть создана ванна расплава, в которой обеспечивается осаждение неметаллических частиц. Непрерывно-литую в двухвалковом разливочном устройстве металлическую полосу наматывают в рулоны, в конце процесса намотки каждого отдельного рулона экраны извлекают из ванны металла, осажденные на поверхности ванны частицы сдувают посредством газовых сопел, по меньшей мере, к одной из поверхностей разливочных валков и, таким образом, удаляют с коротким отрезком металлической полосы. Существенный недостаток этого способа состоит в том, что после каждого годного рулона возникает бракованный отрезок, который прерывает непрерывный производственный процесс и повышает процент брака продукции. Кроме того, на экранах налипает металлический расплав, который затвердевает при каждом их извлечении. Поскольку экран состоит из огнеупорного материала, дополнительные эродированные частицы огнеупорного материала попадают в расплав, или между струей жидкости и огнеупорным материалом возникают химические реакции, которые создают дополнительные загрязнения.

Из JP-А 2-207946 известно двухвалковое разливочное устройство, у которого удаление плавающих на поверхности ванны посторонних частиц происходит посредством непрерывного счерпывания вращающимися ковшовыми черпаками. Поскольку эти устройства должны работать на поверхности ванны при температуре расплава металла, приходится считаться с повышенным числом сбоев в работе этих механических устройств. Дополнительно в случае стальной ванны приходится защищать поверхность ванны от контакта с кислородом воздуха, так что использование подобных вычерпывающих устройств в этих условиях реализовать невозможно.

Задачей настоящего изобретения является устранение недостатков описанного уровня техники и создание способа изготовления литой металлической полосы и двухвалкового разливочного устройства, в которых в значительной степени предотвращается внесение посторонних частиц на или в поверхность или в близкую к поверхности зону литой полосы, и при этом достигается ненарушенная и отделенная от образования волн на поверхности ванны линия контакта между поверхностью ванны и боковой поверхностью разливочных валков и одновременно в значительной степени предотвращается контакт кислорода с поверхностью ванны.

Исходя из способа описанного выше рода, эта задача решается за счет того, что на поверхность ванны направляют, по меньшей мере, одну газовую струю, при этом ее ось находится на расстоянии от линии контакта поверхности ванны с разливочным валком.

При этом, по меньшей мере, одну газовую струю формируют так, что вдоль отделенной области поверхности не остается никаких щелей, через которые могут проникать посторонние частицы. В принципе, отделенная область поверхности может быть сформирована образующей замкнутый контур произвольного внешнего профиля газовой струей или несколькими следующими друг за другом газовыми струями. В то же время, в частности, у сильно склонных к окислению металлических расплавов, таких как сталь, над ванной металла и внутри камеры для расплава, наилучшим образом закрытой от подсоса воздуха, создается и поддерживается инертная или восстановительная атмосфера защитного газа, которая практически исключает вторичное окисление металлического расплава.

По меньшей мере, одну газовую струю направляют непосредственно на поверхность ванны. Таким образом, достигается спокойная, в значительной степени лишенная контакта с образовавшимися на поверхности ванны волнами краевая полоса между зоной контакта газовой струи с поверхностью ванны и ограничивающими камеру для расплава разливочными валками и/или боковыми плитами. Эта мера в высокой степени способствует равномерному и стабильному образованию корочек заготовки на боковых поверхностях вращающихся в соответствии со скоростью разливки разливочных валков, в случае, если поверхности разливочных валков оптимально стабильно и равномерно вращаются и функционируют.

Особенно целесообразно при этом, если, по меньшей мере, одну газовую струю направляют на поверхность ванны по отношению к горизонтальной плоскости под углом 25-145°, преимущественно 35-90°. При этом поверхность ванны, по существу, соответствует этой горизонтальной плоскости.

Каждой газовой струе соответствует своя ось. Преимущественно, по меньшей мере, одну газовую струю направляют на поверхность ванны, при этом ось газовой струи находится на расстоянии от линии контакта поверхности ванны с разливочным валком и/или от линии контакта поверхности ванны с боковой плитой. Это расстояние преимущественно постоянное, лежит в диапазоне 10-50 мм и измерено на поверхности ванны.

Поскольку боковые плиты в противоположность разливочным валкам, в основном, неподвижны, по меньшей мере, одна газовая струя может быть направлена на поверхность боковой плиты на расстоянии от линии контакта поверхности ванны с боковой плитой, и, по меньшей мере, часть газовой струи при этом эффективно отклоняют на поверхность ванны.

Газовую струю или газовые струи формируют преимущественно в виде плоских струй, выходящих из сопла соответствующей формы. Целесообразно, если друг за другом располагают множество сопел, так что создают цельную узкую газовую струю по аналогии с газометром.

Для образования произвольно сформированной, отделенной области на поверхности ванны, по меньшей мере, одну газовую струю создают в виде частично искривленной плоской струи.

После выхода из сопла газовая струя в направлении потока расширяется под углом 10-35°. Для равномерного и стабильного формирования корочки заготовки необходимо, чтобы расширяющаяся газовая струя полностью попадала на поверхность ванны и не была частично направлена на боковую поверхность разливочного валка. У боковых плит, совершающих, при необходимости, осциллирующее движение, непосредственный контакт газовой струи с боковой плитой вполне допустим, поскольку здесь не возникает отрицательных эффектов, таких как у боковых поверхностей разливочных валков.

Согласно одному предпочтительному варианту осуществления изобретения, по меньшей мере, одна газовая струя между обеими боковыми плитами, при необходимости, оставляя промежуток до боковых плит, воздействует, не прерываясь, на поверхность ванны параллельно или под углом к линии контакта поверхности ванны с разливочным валком. Таким образом, гарантировано сплошное экранирование поверхности разливочного валка от контакта с посторонними частицами. Непрерывный отвод частиц к боковым плитам и, тем самым, в краевую зону литой металлической полосы возможен и даже желателен, поскольку литая металлическая полоса, по меньшей мере, перед наматыванием на последующей моталке проходит через кромкообрезное устройство, которое необязательно расположено внутри собственно двухвалкового разливочного устройства, и, тем самым, целенаправленное загрязнение неметаллическими включениями на этом участке не вызывает дополнительного брака материала. Расположение газовой струи под углом к линии контакта поверхности ванны с разливочным валком дополнительно способствует непрерывному отводу посторонних частиц к боковым плитам. Кроме того, оставляя промежуток до боковых плит, предотвращают локальное охлаждение пространственно ограниченной зоны боковых плит газовыми струями.

В равной степени, по меньшей мере, одна газовая струя между обоими разливочными валками, при необходимости с оставлением промежутка до разливочных валков, воздействует, не прерываясь, на поверхность ванны параллельно линии контакта поверхности ванны с боковой плитой. Таким образом, если в процессе разливки также на краях металлической полосы нежелательно осаждение посторонних частиц, достигается соответствующее экранирование. Оставляя промежуток до разливочных валков, предотвращают локальное охлаждение боковой поверхности разливочного валка вдоль периферийной полосы и, тем самым, разный по скорости рост корочки заготовки вдоль линии контакта боковой поверхности разливочного валка с поверхностью ванны.

Дальнейшее улучшение в отношении удаления посторонних частиц достигается тогда, когда на расстоянии друг от друга на поверхность ванны воздействуют группой из, по меньшей мере, двух газовых струй. Специально вдоль линии контакта боковой поверхности разливочного валка с поверхностью ванны эта мера улучшает качество поверхности полосы. Преимущественно обе газовые струи расположены эквидистантно.

Детали двухвалкового разливочного устройства, которые образуют камеру для расплава или расположены непосредственно в ней, могут быть при образовании отделенной области поверхности связаны с газовыми струями. При этом область поверхности образуют местами, по меньшей мере, одной газовой струей и местами - участками боковых плит или разливочных валков, или погружного разливочного стакана, или других встроенных деталей.

Преимущественно посредством, по меньшей мере, одной, подаваемой на ванну металла под углом газовой струи образуют сплошную волну, т.е. проходящую параллельно направлению протяженности плоской струи выпуклость на поверхности ванны, которая, по меньшей мере, местами заключает отделенную область поверхности. Волна может быть сама по себе замкнутой и образовать, таким образом, эту отделенную область поверхности или в сочетании с деталями двухвалкового разливочного устройства, такими как участки боковых плит или разливочных валков, или погружного разливочного стакана, или других встроенных деталей, образовать отделенную область поверхности.

Образованную газовыми струями волну поддерживают в значительной степени постоянной на высоте на уровне 0,05-10 мм, преимущественно 0,1-3 мм, по отношению к нормальному уровню поверхности ванны. Таким образом, создают сборный бассейн для посторонних частиц и удерживают там частицы, пока не будет осуществлен целенаправленный отвод или он автоматически не произойдет по окончании разливки.

Для образования газовой струи используют инертный или восстановительный газ, с тем чтобы гарантированно не произошло вторичного окисления металлического расплава в этой области поверхности ванны. В качестве предпочтительных газов могут использоваться аргон, азот, N+H2 или смеси, по меньшей мере, двух из этих газов.

Способ, согласно изобретению, должен применяться на начальном этапе процесса разливки только тогда, когда будет достигнут рабочий уровень зеркала ванны и, тем самым, наступят в значительной степени стабилизация и успокоение металлического расплава в камере для расплава и, в частности поверхности ванны. Поэтому на поверхность ванны на начальном этапе процесса разливки целесообразно воздействовать, по меньшей мере, одной газовой струей только через интервал времени от 10 секунд до 2 минут после начала заливки расплава в камеру для расплава (начало разливки).

В течение более длительного периода разливки в отделенной области поверхности скапливаются посторонние частицы, которые приходится удалять в равные интервалы времени. Это происходит предпочтительно во время обусловленных эксплуатацией перерывов в производстве, в которые камеру для расплава полностью опорожняют, а затем заново включают установку и начинают разливку. Если этот интервал времени слишком велик, то для отвода скопившихся посторонних частиц из отделенной области поверхности местами прерывают воздействие, по меньшей мере, одной газовой струи на поверхность ванны в течение одного интервала времени. Это достигается за счет того, что воздействие, по меньшей мере, одной газовой струи на поверхность ванны прерывают либо вдоль линии контакта поверхности ванны, по меньшей мере, с одним из обоих разливочных валков, либо вдоль линии контакта поверхности ванны, по меньшей мере, с одной из обеих боковых плит, преимущественно вдоль линии контакта с обеими боковыми плитами. За счет отвода посторонних частиц к боковым плитам и, тем самым, в краевую зону отлитой металлической полосы предотвращают образование близких к поверхности включений на широких сторонах металлической полосы, и эту содержащую включения краевую полосу удаляют в процессе обрезки, происходящей на следующем этапе процесса. Отвод посторонних частиц по поверхности контакта разливочных валков с металлическим расплавом в камере для расплава происходит целесообразно в интервале времени непосредственно по достижении массы рулона литой металлической полосы.

Далее предложено двухвалковое разливочное устройство для изготовления литой металлической полосы описанного выше рода, содержащее два приводимых во вращение разливочных валка и прилегающие к торцевым сторонам разливочных валков боковые плиты, которые вместе образуют камеру для размещения ванны расплава с поверхностью ванны и литейный зазор. В камере для расплава или будучи направленной в камеру для расплава расположена, по меньшей мере, одна газовая фурма с выходным соплом для направленной газовой струи с возможностью образования на поверхности ванны отделенной области для сбора посторонних частиц. Выполненное таким образом двухвалковое разливочное устройство отличается тем, что выходное сопло газовой фурмы на расстоянии от линии контакта поверхности ванны с разливочным валком направлено прямо на поверхность ванны.

Камера для расплава на расстоянии над поверхностью ванны защищена крышкой от подсоса воздуха. Крышка прилегает к боковым плитам и разливочным валкам контактной поверхностью или уплотнением или удерживается, в частности, с узким зазором до разливочных валков, причем введенный в камеру для расплава защитный газ выходит через этот зазор и, таким образом, препятствует подсосу воздуха в эту камеру для расплава. Газовые фурмы, по меньшей мере, своими выходными отверстиями входят через крышку в камеру для расплава и закреплены и ориентированы преимущественно на крышке.

В принципе, ориентация выходных сопел газовых фурм определяет направление выходящей газовой струи. В этом отношении ориентация оси фурмы в выходном сечении газового сопла соответствует ориентации оси газовой струи в сечении выходного сопла. Поскольку выходные сопла газовых фурм и, тем самым, ось сопла в выходном отверстии газового сопла направлены прямо на поверхность ванны, предотвращено смещение посторонних частиц в нежелательные зоны поверхности ванны. Благоприятные условия для этого достигаются тогда, когда расстояние направленной на поверхность ванны оси газовой струи от линии контакта поверхности ванны с разливочным валком лежит в диапазоне 10-50 мм, что измерено на поверхности ванны. Благоприятные условия возникают также тогда, когда выходное сопло газовой фурмы в выходном сечении выходного сопла направлено на поверхность ванны по отношению к горизонтальной плоскости под углом 25-145°, преимущественно 35-90°. Поверхность ванны образует при этом горизонтальную плоскость.

Для создания очень узкой, однако удлиненной газовой струи газовая фурма выполнена в виде плоской фурмы или щелевой фурмы с щелевым выходным соплом. За счет расположения в ряд нескольких таких газовых фурм можно образовать посредством газовых струй на поверхности ванны отделенную область произвольной формы.

Целесообразно выходное сопло газовой фурмы направлено прямо на поверхность ванны на расстоянии от линии контакта поверхности ванны с боковой плитой.

Благоприятный эффект возникает тогда, когда выходное сопло газовой фурмы направлено на поверхность ванны между обеими боковыми плитами, при необходимости с оставлением промежутка до боковых плит параллельно линии контакта поверхности ванны с разливочным валком.

Локальное переохлаждение боковых плит под действием непрерывной газовой струи предотвращено, когда выходное сопло газовой фурмы направлено на поверхность ванны между обоими разливочными валками, при необходимости с оставлением промежутка до разливочных валков параллельно линии контакта поверхности ванны с боковой плитой. Локальные переохлаждения поверхности разливочных валков предотвращены, когда выходное сопло газовой фурмы направлено на поверхность ванны между обоими разливочными валками, при необходимости с оставлением промежутка до разливочных валков параллельно линии контакта поверхности ванны с боковой плитой.

Улучшенное экранирование посторонних частиц достигается тогда, когда одна газовая фурма выполнена с двумя, в основном, эквидистантными выходными соплами для направленных газовых струй или две газовых фурмы выполнены с одним выходным соплом каждая, причем выходные сопла расположены с возможностью образования на поверхности ванны двукратно отделенной области для сбора посторонних частиц.

Замкнутая сама по себе область для сбора посторонних частиц достигается тогда, когда выходные сопла, по меньшей мере, одной газовой фурмы направлены на поверхность ванны с возможностью образования на поверхности ванны под действием газовых струй отделенной области. Это, однако, возможно и тогда, когда выходные сопла, по меньшей мере, одной газовой фурмы направлены на поверхность ванны с возможностью образования на поверхности ванны под действием газовых струй отделенной области вместе с участками разливочных валков или боковых плит, или других встроенных деталей в камере для расплава.

Другие преимущества и признаки изобретения приведены в нижеследующем описании не ограниченных им примеров осуществления со ссылкой на прилагаемые чертежи, на которых изображают:

фиг.1 - двухвалковое разливочное устройство в соответствии с уровнем техники в сечении через разливочные валки;

фиг.2 - двухвалковое разливочное устройство в соответствии с уровнем техники при виде сверху;

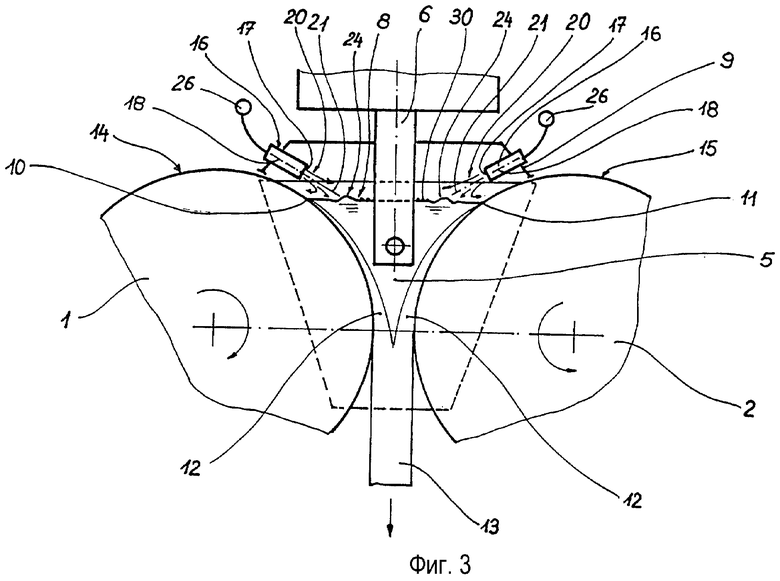

фиг.3 - двухвалковое разливочное устройство с газовыми фурмами, согласно изобретению, и ориентированными, согласно изобретению, газовыми струями;

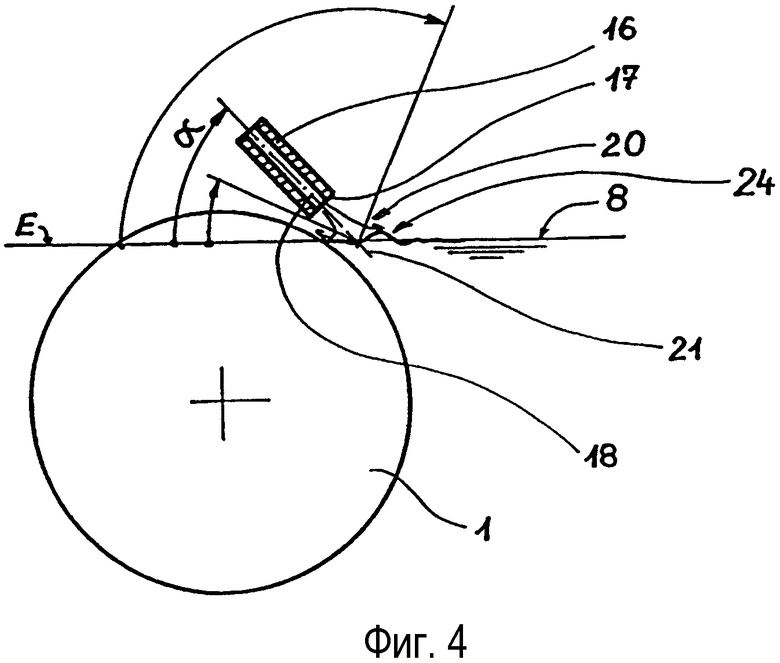

фиг.4 - ориентацию газовых фурм и газовых струй на поверхность ванны, согласно одному варианту осуществления изобретения;

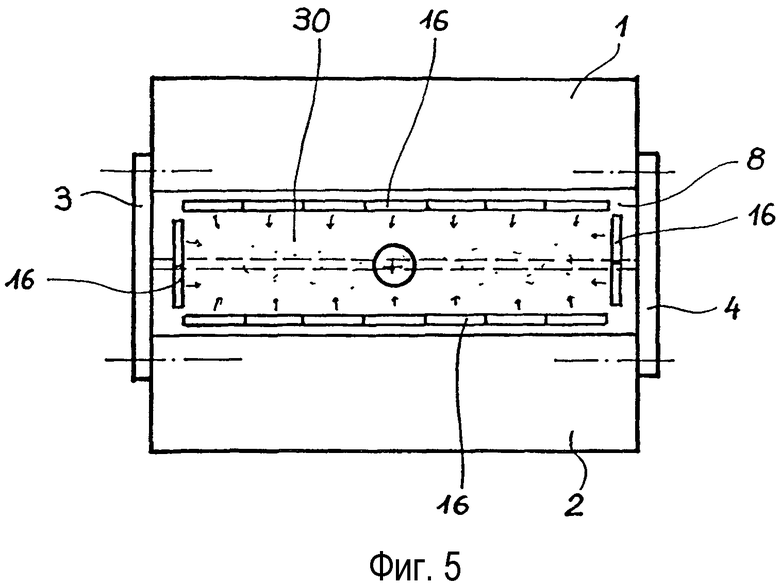

фиг.5 - образование отделенной области на поверхности ванны, согласно одному варианту осуществления изобретения;

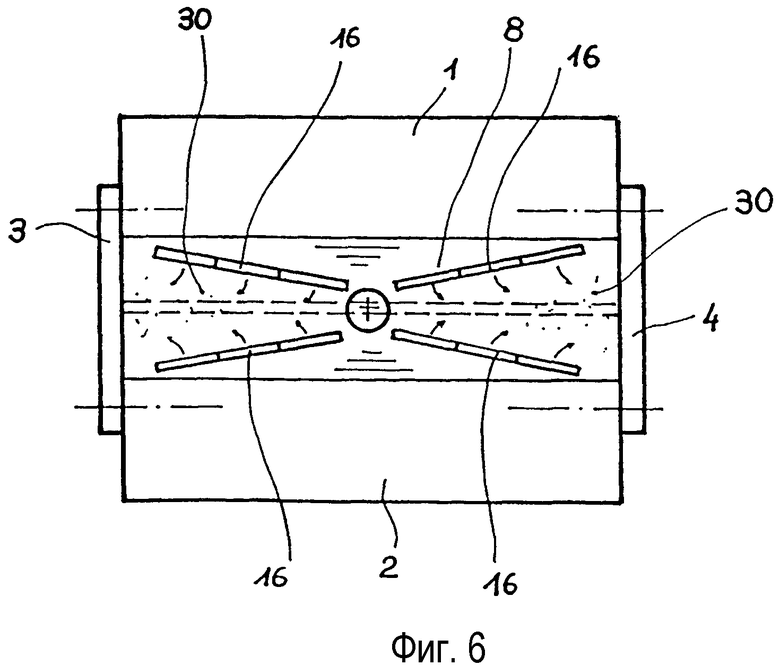

фиг.6 - образование отделенной области на поверхности ванны, согласно другому варианту осуществления изобретения;

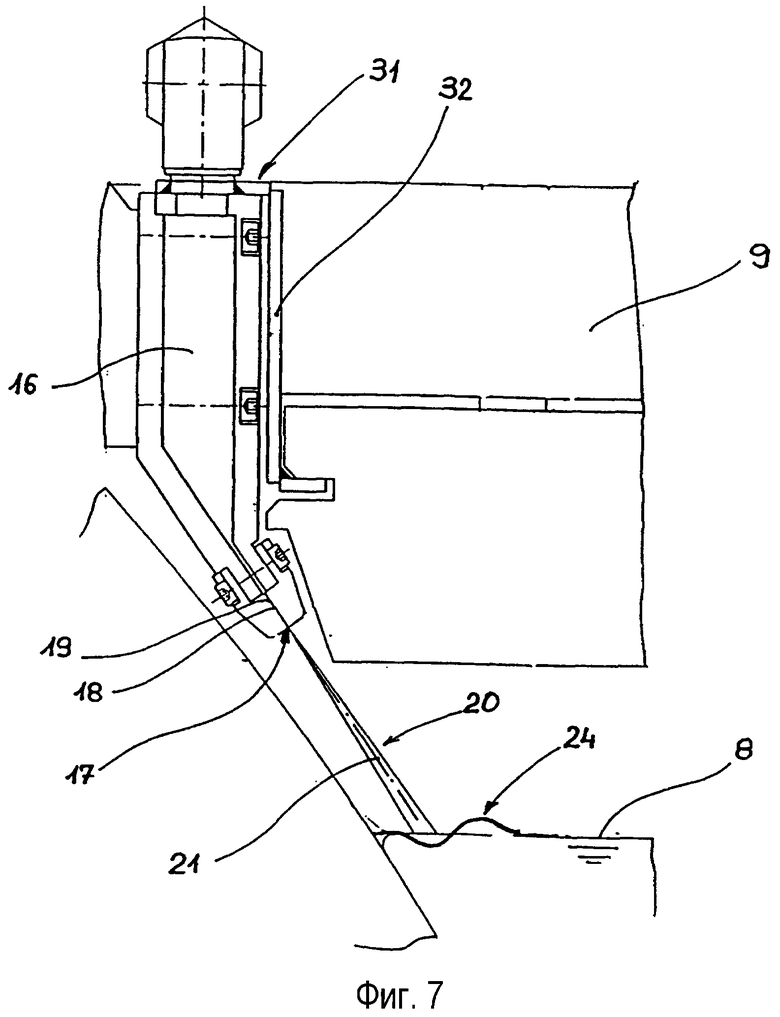

фиг.7 - расположение газовых фурм в крышке;

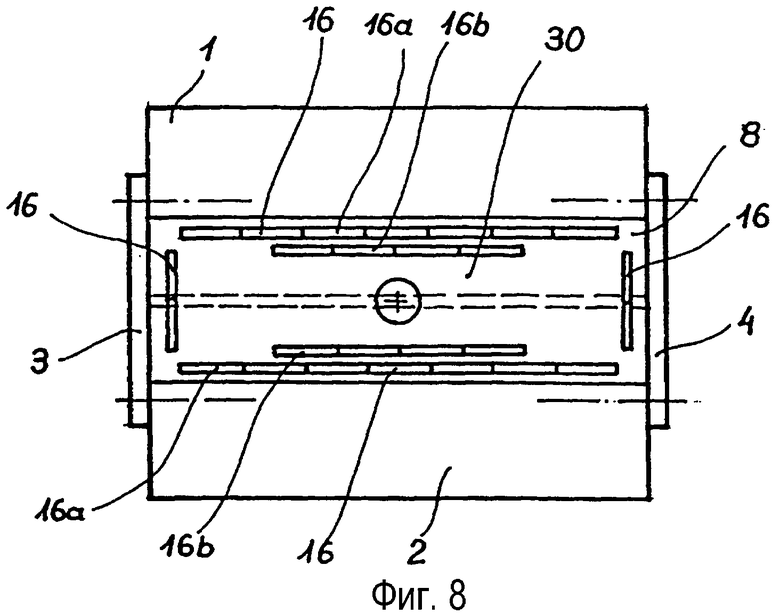

фиг.8 - расположение отделенной области на поверхности ванны посредством сдвоенных газовых струй;

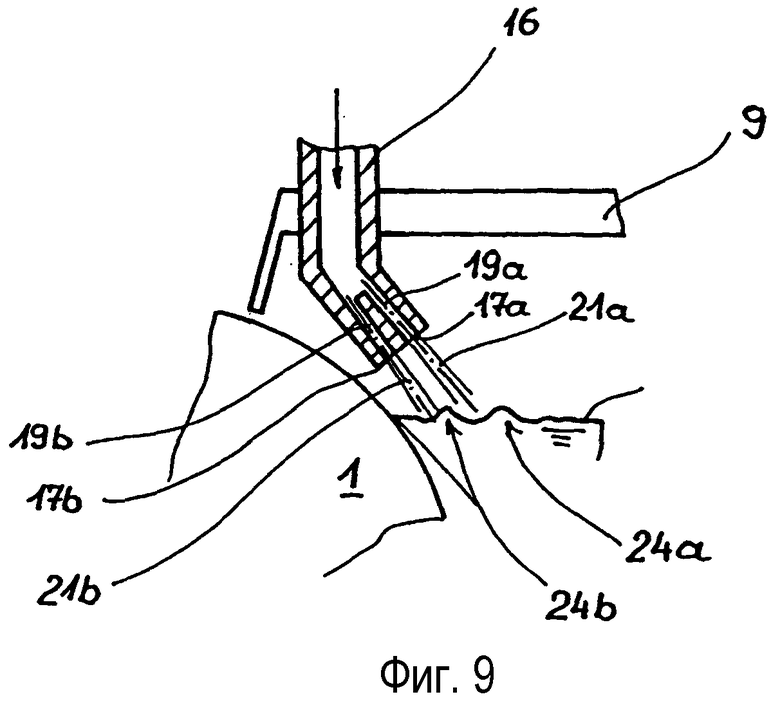

фиг.9 - газовая фурма с двумя выходными соплами.

Двухвалковое разливочное устройство в его принципиальной конструкции уже было описано со ссылкой на фиг.1 и 2 при изложении уровня техники. Используемые там для обозначения определенных деталей ссылочные позиции соответственно используются ниже для обозначения таких же деталей. Двухвалковые разливочные устройства используют для непрерывного изготовления непрерывно-литых стальных полос.

В частности, у нержавеющих изделий к качеству поверхности изготовленных полос предъявляются особенно высокие требования, поскольку уже мелкие включения посторонних веществ, таких как шлаки, оксиды металлов и т.п., на поверхности или в близкой к поверхности зоне образуют зародыши микро- и макротрещин и возникают заметные ухудшения характера поверхности.

Лежащий в основе способа, согласно изобретению, принцип изображен на фиг.3. Между двумя вращающимися по стрелкам разливочными валками 1, 2 и прилегающими с торцов боковыми плитами 3, из которых в разрезе показана только одна, образована камера 5 для расплава, в которой находится стальной расплав, непрерывно подаваемый через погружной разливочный стакан 6. Ванна расплава образует поверхность 8, проходящую между обоими разливочными валками 1, 2. Исходя от линий 10, 11 контакта поверхности 8 ванны с поверхностями 14, 15 охлаждаемых изнутри разливочных валков 1, 2, образуются корочки 12 заготовки, которые в рабочем зазоре 7 сходятся в металлическую полосу 13.

На расстоянии от поверхности 8 ванны расположены газовые фурмы 16, причем их выходные сопла 17 или их оси 18 в выходном сечении выходного сопла 17 направлены под углом к поверхности 8 ванны. Выходящие газовые струи 20 с осями 21 создают на поверхности 8 ванны волну 24 определенной высоты, существенно определяемую скоростью потока газовых струй и давлением попадания на поверхность ванны. Между противоположными волнами 24 или внутри отделенной волной области 30 поверхности скапливаются плавающие в ванне расплава посторонние частицы. Газовые фурмы 16 присоединены к питающим трубопроводам 26, по которым к ним подают инертный или восстановительный газ. К питающим трубопроводам, образующим преимущественно один кольцевой трубопровод, присоединено множество газовых фурм.

На фиг.4 выходное сопло 17 или ось 18 газовой фурмы 16 направлена на поверхность 8 ванны, так что газовые струи 20 попадают прямо на поверхность 8 ванны и создают волну 24. При этом выходное сопло 17, или газовые струи 20, или их оси 21 направлены под углом α к поверхности 8 ванны, образующей горизонтальную плоскость Е, который может составлять 25-145°. Угол α определяют при этом со стороны разливочного валка, как это показано на фиг.4.

Из множества газовых струй, создаваемых расположенными в ряд газовыми фурмами, на поверхности ванны образуют отделенную область, внутри которой собираются посторонние частицы. На фиг.5 изображена поверхность 8 ванны между двумя разливочными валками 1, 2 и двумя боковыми плитами 3, 4. Над поверхностью 8 ванны газовые фурмы 16 расположены параллельно разливочным валкам и параллельно боковым плитам и создают направленные на поверхность 8 ванны газовые струи 20. Они образуют, в основном, прямоугольную отделенную область 30 на поверхности 8 ванны, в которой собираются посторонние частицы.

На фиг.6 изображен другой предпочтительный вариант осуществления изобретения для образования двух отделенных областей 30 поверхности. Газовые фурмы 16 ориентированы здесь под углом к разливочным валкам 1, 2 и создают в соответствии с этим ориентированную наискось к разливочным валкам волну. Погруженный посередине в ванну расплава погружной разливочный стакан 6 включен в образование отделенной области 30 и ограничивает на одном участке эту область. На другом участке происходит соответствующее отделение обеих областей 30 посредством боковых плит 3, 4. Приблизительно V-образное выполнение обеих отделенных областей 30 обеспечивает особое преимущество непрерывного отвода посторонних частиц к боковым плитам 3, 4 и, тем самым, во внешние краевые зоны литой стальной полосы.

Возможный вариант размещения газовых фурм в крышке 9, экранирующей ванну расплава от подсоса воздуха, изображен на фиг.7. Между разливочными валками 1, 2 крышка 9 посредством опор (не показаны) расположена над поверхностью 8 ванны на небольшом расстоянии от поверхностей 14, 15 разливочных валков. Крышка 9 снабжена проемами или краевыми выемками, из которых изображен только один такой проем 31, в который вставлена газовая фурма 16, привинченная к консоли 32 крышки 9. Газовая фурма 16 выполнена в виде щелевой фурмы или плоской фурмы с щелевым выходным соплом 17 и имеет прямой, по меньшей мере, на конце выходной канал 19. Таким образом, создается очень узкая, концентрированная и направленная на поверхность 8 ванны газовая струя 20, которая образует волну 24.

Другой возможный вариант осуществления изобретения для образования отделенной области 30 изображен на фиг.8. Газовые фурмы 16 расположены на расстоянии от поверхности 8 ванны и ее краев со всех сторон разливочных валков 1, 2 и боковых плит 3, 4 и своими выходными соплами направлены на поверхность ванны. На одном участке вдоль отделенной области поверхности вдоль продольной протяженности разливочных валков параллельно друг другу ориентированы два ряда газовых фурм 16а, 16b, ..., которые образуют проходящие параллельно друг другу газовые струи 20а, 20b, ... на фиг.9. С тем же эффектом могут использоваться также газовые фурмы с двумя выходными соплами. В обоих случаях создается двойная волна. На фиг.9 изображена газовая фурма 16 с двумя выходными соплами 17а,17b и расходящимися в направлении газового потока выходными каналами 19а, 19b. Выходные каналы могут быть, однако, и параллельны друг другу. На поверхности 8 ванны создают на расстоянии друг от друга две волны 24а, 24b и, тем самым, двойной барьер для посторонних частиц.

Изобретение не ограничено, однако, изображенными и описанными примерами его осуществления, а может быть многократно модифицировано. Можно также расположить примыкающие друг к другу, образующие отделенную область поверхности газовые струи и соответствующие газовые фурмы так, что газовые струи на периферийном участке отделенной области поверхности будут направлены прямо на поверхность ванны, а на другом участке - на поверхность разливочных валков или на боковые плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ КОНТАКТА КИСЛОРОДА С МЕТАЛЛИЧЕСКИМ РАСПЛАВОМ | 1998 |

|

RU2195385C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ КОНТАКТА КИСЛОРОДА С МЕТАЛЛИЧЕСКИМ РАСПЛАВОМ | 1998 |

|

RU2199416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ЛИТОЙ ПОЛОСЫ С ПОМОЩЬЮ ДВУХВАЛКОВОГО ЛИТЕЙНОГО АГРЕГАТА И АГРЕГАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2395365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2007 |

|

RU2418650C2 |

| ЛЕНТОЧНАЯ РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2281184C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2005 |

|

RU2381846C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ТОНКОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2215614C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОЙ ПОЛОСЫ | 2014 |

|

RU2673267C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2323063C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 2002 |

|

RU2301129C2 |

Изобретение относится к металлургии. Устройство состоит из двух литейных валков и двух боковых пластин, которые вместе образуют камеру для расплава и литейный зазор. В камеру подают расплав, образующий ванну с открытой поверхностью. При вращении валков через зазор выходит литая полоса. На поверхность расплава в камере направляют газовые струи, которые образуют отделенную область для сбора посторонних включений. Сопла, подающие газовые струи, располагают на расстоянии 10-50 мм от оси струи до контакта поверхности ванны с литейным валком. Предотвращается попадание включений в литую полосу. 2 н. и 29 з.п. ф-лы, 9 ил.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ КОНТАКТА КИСЛОРОДА С МЕТАЛЛИЧЕСКИМ РАСПЛАВОМ | 1998 |

|

RU2199416C2 |

Авторы

Даты

2009-01-10—Публикация

2004-05-10—Подача