Изобретение относится к способу сушки растворов с получением гранулированного продукта, обладающего повышенной гигроскопичностью, и может использоваться в различных областях химических технологий и нефтехимической промышленности.

Наиболее близким к заявленному объекту является способ получения гранулированного хлористого кальция безводного путем подачи в барабан порошкообразной фракции продукта (мелкая фракция+порошок после дробления), частично обезвоженного продукта и раствора (Патент РФ №2093766, F26B 3/12 - прототип).

К недостаткам данного метода следует отнести прежде всего трудность управления процессом при наличии трех потоков продукта с различной влажностью: безводный порошок, частично обезвоженный кусковой продукт и раствор. Это приводит к образованию как мелкого, так и крупнокускового продукта, что, в свою очередь, уменьшает выход товарной фракции и увеличивает нагрузку на дробильное и просеивающее оборудование.

Недостатками устройства для осуществления гранулирования CaCl2 являются значительные капзатраты, трудности управления процессом из-за большого числа входных потоков и низкая надежность процесса из-за значительных отложений в барабане.

Технический результат - повышение эффективности процессов сушки и прокалки. Это достигается тем, что установка для сушки и прокалки цеолитов содержит плунжерный насос для подачи исходного раствора, фильтр отделения примесей, распылительную сушилку, предназначенную для сушки и грануляции катализатора из раствора, батарейные циклоны для улавливания готового продукта и отправки его на шнековый или ленточный транспортер высушенного продукта, а также вентилятор и теплогенератор, при этом дымососом через фильтр поток ретура - нетоварной мелочи - направляется в скруббер Вентури для сбора его в емкость и насосом осуществляется подача раствора в скруббер, а вентилятором через теплогенератор подается сушильный агент в прокалочный аппарат, а из него выгружатель осуществляет подачу высушенного продукта в циклон пневмотранспорта посредством вентилятора пневмотранспорта через фильтр пневмотранспорта, а система подачи исходного раствора выполнена в виде акустических форсунок, содержащих корпус с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода воздуха, а перпендикулярно ее оси расположена трубка для подвода раствора, при этом внутри корпуса, соосно ему, жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки, соосно ей, расположен кольцевой объемный резонатор, выполненный в виде чашки с конической поверхностью, при этом чашка запрессована на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом 20-40° к оси резонатора, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия.

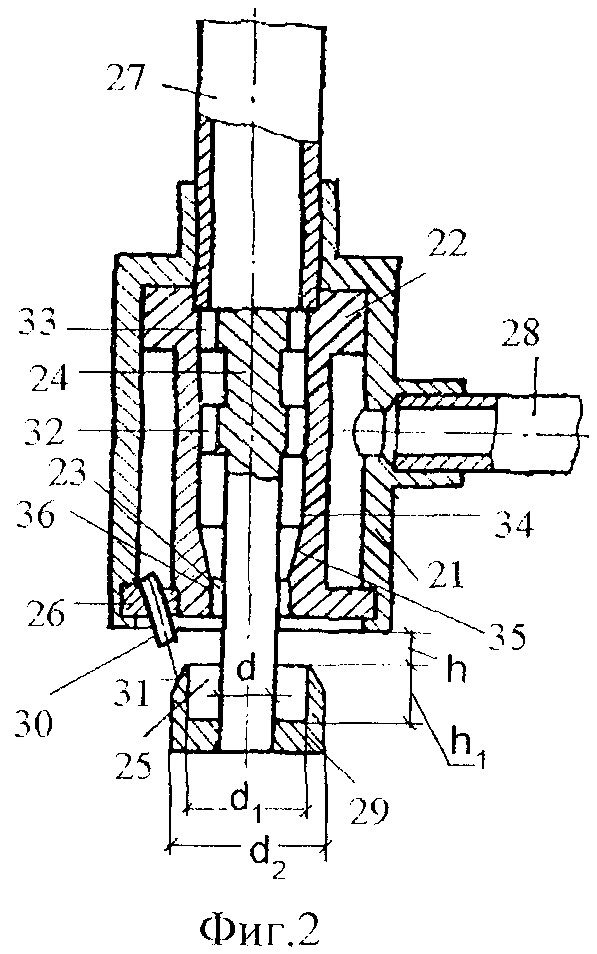

На фиг.1 представлена схема установки для сушки и прокалки цеолитов, на фиг.2 - схема пневматической акустической форсунки.

Установка для сушки и прокалки цеолитов содержит емкость 1 для раствора, плунжерные насосы 2 для подачи исходного раствора, распылительную сушилку 3 с акустическими форсунками, предназначенную для сушки и грануляции катализатора из раствора, вентилятор 4, теплогенератор 5, циклон 6 для улавливания готового продукта и отправки его на шнековый или ленточный транспортер высушенного продукта. Дымососом 8 через фильтр 7 поток ретура (нетоварной мелочи) направляется в скруббер Вентури 9 для сбора его в емкость 10 и насосом 11 осуществляется подача раствора в скруббер 9, а вентилятором 14 через теплогенератор 15 подается сушильный агент в прокалочный аппарат 13, а из него выгружатель 16 осуществляет подачу высушенного продукта в циклон 17 пневмотранспорта посредством вентилятора 18 пневмотранспорта через фильтр пневмотранспорта 19 в емкость 20 для суспензии.

Акустическая форсунка (фиг.2) содержит полый корпус 21 с размещенным внутри генератором ультразвуковых колебаний в виде сопла 23 и кольцевого объемного резонатора 25. Корпус 21 выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка 27 для подвода воздуха, перпендикулярно ее оси расположена трубка 28 для подвода раствора. Внутри корпуса 21 соосно ему жестко закреплена втулка 34 с фланцами 22 и 26 (с верхним и нижним), причем нижний фланец 26 жестко зафиксирован в проточке, выполненной в корпусе 21. Внутри втулки 34, соосно ей, расположен кольцевой объемный резонатор 25, выполненный в виде чашки 29 с конической поверхностью 31.

Чашка 29 запрессована на стержне диаметром d резонатора 25, а в его хвостовой части 24 расположены фиксирующие диски 32 и 33, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки 34. В нижнем фланце 26 расположено, по крайней мере, одно сопло 30 под углом 20-40° к оси резонатора 25, причем продолжение оси сопла 23 лежит на окружности, находящейся в средней части конической поверхности 31. На внутренней поверхности втулки 34 выполнены соосные коническое и цилиндрическое отверстия 35 и 36.

Для оптимальной работы форсунки должны соблюдаться следующие соотношения ее параметров:

отношение высоты h1 кольцевого объемного резонатора 25 к расстоянию h между верхним основанием конической поверхности 31 и нижней торцевой поверхностью корпуса 21 лежит в оптимальном интервале величин h1/h=1÷3;

отношение внутреннего диаметра d1 чашки 29 резонатора 25 к диаметру d2 его внешней цилиндрической поверхности лежит в оптимальном интервале величин: d1/d2=0,7÷0,9;

отношение внутреннего диаметра d1 чашки 29 резонатора 25 к диаметру d его стержня лежит в оптимальном интервале величин: d1/d=1÷3;

отношение внутреннего диаметра d1 чашки 29 резонатора 25 к высоте h1 кольцевого объемного резонатора лежит в оптимальном интервале величин: d1/h1=1÷2.

Прокалочный аппарат 13 предназначен для создания двухступенчатого температурного режима прокалки и обеспечения регламентированного времени пребывания катализатора в каждой ступени. Установка оснащена системой очистки отработанного теплоносителя, узлом дозированного питания, транспортом продукта внутри установки, бункером готовой продукции и другими узлами, создающими необходимую инфраструктуру комплектной установки.

Установка для сушки и прокалки цеолитов работает следующим образом.

Качество катализатора окончательно формируется в прокалочном аппарате 13. Использование благоприятных физико-механических свойств микросфер продукта, в частности, их высокой сыпучести, при разработке аппарата 13 с кондуктивной передачей тепла катализатору, позволило реализовать три необходимых условия качественного проведения процесса, чего не удавалось сделать прежде в условиях колонны с конвективным режимом прокалки:

- двухступенчатый температурный режим;

- регламентированное время пребывания катализатора в каждой ступени;

- парогазовая среда, контактирующая с частицами катализатора.

Акустическая форсунка для распыливания жидкостей работает следующим образом. Распыливающий агент, например воздух, подается по трубке 27, где встречает на своем пути кольцевой объемный резонатор 25. В результате прохождения резонатора 25 распыливающим агентом (например, воздухом) в последнем возникают пульсации давления, создающие акустические колебания, частота которых зависит от параметров резонатора. Акустические колебания распыливающего агента способствуют более тонкому распыливанию жидкости, подаваемой через трубку 28 в сопло 30, откуда она попадает на окружность, находящуюся в средней части конической поверхности резонатора 25, затем дробится под воздействием акустических колебаний воздуха на мелкие капли, в результате чего образуется факел распыленного раствора с воздухом, корневой угол которого определяется величиной угла наклона конической поверхности 31 резонатора 25. В результате сушки получают тонкие порошки продуктов с влажностью до 0,8%.

Распылительная сушилка 3 с форсуночным распылением работает в прямоточном режиме при достаточно высокой температуре сушильного агента. Высушенный порошкообразный продукт досушивается и прокаливается в парогазовой среде в прокалочном аппарате. Нормированное время пребывания и апробированные регламентные технологические параметры обеспечили высокое качество цеолита. Использование отработанного тепла прокалочной ступени в качестве вторичного тепла сушильной ступени позволило сократить приблизительно на 18% тепловые затраты в установке, а двухступенчатая система пылеулавливания и санитарной пылеочистки обеспечила "жесткие" требования по нормативным пылегазовым выбросам. Установка успешно отработала более шести лет. В развитие данного производства создана установка удвоенной мощности.

Техническая характеристика: производительность по исходному продукту - 770 кг/ч, по продукту после сушки - 170 кг/ч, по продукту после прокалки - 125 кг/ч; влажность начальная - 84%, после сушки - 25%, после прокалки - 0%, установленная мощность - 175 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2340846C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2347991C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2347990C1 |

| СУШИЛЬНАЯ УСТАНОВКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2341740C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ | 2006 |

|

RU2324877C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ СУСПЕНЗИЙ | 2006 |

|

RU2324878C1 |

| ГРАНУЛЯТОР КИПЯЩЕГО СЛОЯ | 2007 |

|

RU2343374C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ ЦЕОЛИТОВ | 2007 |

|

RU2328668C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ИМПУЛЬС | 2007 |

|

RU2341743C1 |

| СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2341742C1 |

Изобретение относится к способу сушки растворов с получением гранулированного продукта, обладающего повышенной гигроскопичностью, и может использоваться в различных областях химических технологий и смежных отраслей техники, где предъявляются повышенные требования к величине конечной влажности продукта. Установка для сушки и прокалки цеолитов содержит плунжерный насос для подачи исходного раствора, фильтр отделения примесей, распылительную сушилку, предназначенную для сушки и грануляции катализатора из раствора, батарейные циклоны для улавливания готового продукта и отправки его на шнековый или ленточный транспортер высушенного продукта, а также вентилятор и теплогенератор, при этом дымососом через фильтр поток ретура - нетоварной мелочи - направляется в скруббер Вентури для сбора его в емкость и насосом осуществляется подача раствора в скруббер, а вентилятором через теплогенератор подается сушильный агент в прокалочный аппарат, а из него выгружатель осуществляет подачу высушенного продукта в циклон пневмотранспорта посредством вентилятора пневмотранспорта через фильтр пневмотранспорта, а система подачи исходного раствора выполнена в виде акустических форсунок, содержащих корпус с размещенным внутри генератором ультразвуковых колебаний в виде сопла и кольцевого объемного резонатора, причем корпус выполнен в виде вертикально расположенной цилиндрической втулки, в верхней части которой расположена трубка для подвода воздуха, а перпендикулярно ее оси расположена трубка для подвода раствора, при этом внутри корпуса, соосно ему, жестко закреплена втулка с верхним и нижним фланцами, причем нижний фланец жестко зафиксирован в проточке, выполненной в корпусе, а внутри втулки, соосно ей, расположен кольцевой объемный резонатор, выполненный в виде чашки с конической поверхностью, при этом чашка запрессована на стержне диаметром d резонатора, а в его хвостовой части расположены фиксирующие диски, выполненные в виде упругих лепестков, взаимодействующих с внутренней поверхностью втулки, причем в нижнем фланце расположено, по крайней мере, одно сопло под углом 20-40° к оси резонатора, при этом продолжение оси сопла лежит на окружности, находящейся в средней части конической поверхности, а на внутренней поверхности втулки выполнены соосные коническое и цилиндрическое отверстия. Технический результат - повышение эффективности процессов сушки и прокалки. 1 з.п. ф-лы, 2 ил.

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Способ термохимической обработки материалов | 1983 |

|

SU1174699A1 |

| Способ сушки водных растворов термопластичных материалов | 1983 |

|

SU1153210A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2009-01-10—Публикация

2007-07-03—Подача