ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к приклеивающемуся при нажатии клейкому листу, который позволяет предотвратить образование пузырьков воздуха или удалить пузырьки воздуха или вздутие, и способу изготовления такого приклеивающегося при нажатии клейкого листа.

ПРЕДПОСЫЛКА СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В случае приклеивания вручную приклеивающегося при нажатии клейкого листа на подложку возникает проблема, связанная с образованием пузырьков воздуха между подложкой и клейкой поверхностью листа, в результате чего в некоторых случаях происходит деформация приклеивающегося при нажатии клейкого листа. Чаще всего образование пузырьков воздуха происходит, когда лист имеет большую площадь.

Для устранения этого недостатка, который касается внешнего вида приклеивающегося при нажатии клейкого листа и возникает по причине образования пузырьков воздуха, предпринималось нижеследующее: замена самоприклеивающегося клейкого листа другим листом, а также удаление листа и повторное его приклеивание или же образование отверстия с помощью иголки в растянутой части приклеивающегося при нажатии клейкого листа для выпуска воздуха. Однако, это, в свою очередь, приводило к возникновению других проблем. Например, замена одного приклеивающегося при нажатии клейкого листа другим подобным листом, кроме опасности возникновения повреждений, приводит к увеличению денежных затрат. Кроме этого, повторное приклеивание того же самого приклеивающегося при нажатии клейкого листа может привести к его повреждению, образованию поверхностных дефектов в виде складок или же ухудшению адгезионных свойств приклеивающегося при нажатии клейкого листа. С другой стороны, способ проделывания отверстия с помощью иглы приводит к деформации приклеивающегося при нажатии клейкого листа.

Для предотвращения образования пузырьков воздуха применяется способ, заключающийся в смачивании водой подложки или клейкой поверхности перед приклеиванием. Однако в случае приклеивания самоприклеивающихся клейких листов больших размеров, таких как: ударопрочная пленка для окон, декоративная пленка, маркировочная пленка и т.п., требуется много времени и усилий. Кроме этого, для приклеивания таких листов применялось устройство, позволяющее не допускать образования пузырьков воздуха с большей эффективностью, чем ручной способ приклеивания. Однако приклеивание с помощью устройства не всегда может быть применено в зависимости от того, для чего применяется приклеивающийся при нажатии клейкий лист или его часть и/или в зависимости от формы подложки.

При этом следует иметь в виду, что такие полимерные материалы, как полиакрил, полистирол, акрилонитрилбутадиенстирол, поликарбонат и т.п. выделяют газ как при нагреве, так и без нагрева. Когда приклеивающийся при нажатии клейкий лист приклеивается к подложке, изготовленной из вышеперечисленных материалов, то газ, выделяющийся из подложки, приводит к образованию пузыря (вздутия) в этом листе.

Для устранения вышеупомянутого недостатка был предложен приклеивающийся при нажатии клейкий лист, на клейкой поверхности которого образовано множество маленьких выступов, точечно распределенных по всей поверхности (Gazette of Japanese Utility Model Regustration № 2503717 - Официальный Бюллетень полезных моделей, Япония, регистрационный номер 2503717 и Gazette of Japanese Utility Model Regustration № 2587198 - Официальный Бюллетень полезных моделей, Япония, регистрационный номер 2587198). В этом листе кончики маленьких выступов тесно соприкасаются с подложкой, а плоская основа листа находится на некотором расстоянии от подложки, в результате чего образуется выходящий наружу зазор между плоской основой листа и подложкой. Соответственно, за счет разглаживания листа может быть произведено выпускание воздуха или газа из зазора и предотвращено образование пузырьков воздуха или вздутия.

Однако вышеупомянутый приклеивающийся при нажатии клейкий лист имеет недостаток, который заключается в недостаточной адгезионной прочности (прочности приклеивания) вследствие того, что только кончики маленьких выступов в листе прочно сцепляются (склеиваются) с подложкой, а вода, химические вещества и подобные вещества могут легко просачиваться между приклеивающимися при нажатии клейким листом и подложкой, в результате чего адгезионная прочность еще больше снижается. Даже в случае сильного прижатия такого листа к подложке не удается достичь необходимой адгезионной прочности благодаря маленьким выступам в приклеивающемся при нажатии клейком листе. Кроме того, в таких случаях зазор, выходящий наружу, заполняется, что не дает возможности избежать вздутия, которое образуется вследствие выделения газа из подложки.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение было создано с учетом вышеизложенных обстоятельств, и целью настоящего изобретения является получение такого приклеивающегося при нажатии клейкого листа, который позволяет предотвратить или удалить пузырьки воздуха или вздутие без деформирования листа с обеспечением достаточной адгезионной прочности, а также способ изготовления такого приклеивающегося при нажатии клейкого листа.

Для достижения вышеупомянутой цели первая отличительная особенность настоящего изобретения заключается в получении приклеивающегося при нажатии клейкого листа, состоящего из материала основы и приклеивающегося при нажатии клейкого слоя, в котором образовано множество сквозных отверстий, проходящих через одну поверхность к другой поверхности, причем диаметр сквозных отверстий в материале основы, и приклеивающемся при нажатии клейком слое составляет 0,1-300 мкм, и плотность распределения этих отверстий составляет 30-50000 отверстий/100 см2 (изобретение 1).

Применяемые при описании настоящего изобретения термин «лист» может означать также пленку и ленту, а термин «пленка» может означать также лист и ленту.

Приклеивающийся при нажатии клейкий лист согласно вышеупомянутому изобретению (изобретение 1) отличается тем, что воздух, содержащийся между подложкой и клейкой поверхностью листа, выпускается (удаляется), например, за пределы поверхности листа через сквозные отверстия, и таким образом, при приклеивании такого листа на подложку практически почти не происходит попадание воздуха. В результате может быть предотвращено образование пузырьков воздуха. Даже в том случае, если в зазор попадает воздух и образуются пузырьки воздуха, то это может быть устранено путем нажатия на ту часть листа, где произошло образование пузырьков воздуха или вблизи этой части (включая ее), для выпускания воздуха наружу с поверхности приклеивающегося при нажатии клейкого листа через сквозные отверстия. Кроме того, даже если происходит выделение газа из подложки после приклеивания вышеупомянутого листа к подложке, этот газ выпускается наружу с поверхности листа через сквозные отверстия. Таким образом может быть предотвращено образование вздутия.

Кроме этого, так как диаметр сквозных отверстий меньше 300 мкм, эти отверстия незаметны на поверхности приклеющегося при нажатии клейкого листа и вследствие этого не происходит деформации этого листа. К тому же, сохраняется механическая прочность этого листа, так как плотность распределения сквозных отверстий составляет менее, чем 50000/100 см2.

Согласно вышеупомянутому изобретению (изобретение 1) предпочтительным является, чтобы диаметр сквозных отверстий постепенно уменьшался от тыльной поверхности к поверхности приклеивающегося при нажатии клейкого листа (изобретение 2). Вследствие этого, сквозные отверстия становится едва заметными на поверхности приклеивающегося при нажатии клейкого листа. Таким образом, внешний вид этого листа может быть сохранен в хорошем состоянии.

Согласно настоящему изобретению (изобретение 1 или 2) предпочтительным является, чтобы сквозные отверстия были образованы путем обработки с помощью лазерного луча (изобретение 3). С помощью данного способа обработки можно легко образовывать очень маленькие сквозные отверстия, которые позволяет осуществить необходимый выпуск воздуха. Однако способ образования сквозных отверстий не ограничивается вышеупомянутым способом. Например, сквозные отверстия также могут быть образованы с помощью водяной струи, подаваемой под давлением, с помощью микросверла, прецизионного пресса, нагретой иглы, перфорации путем плавления и т.п.

Второй отличительной особенностью настоящего изобретения является то, что это изобретение обеспечивает способ изготовления приклеивающегося при нажатии клейкого листа, который включает в себя следующие стадии: получение приклеивающегося при нажатии клейкого листа, состоящего из материала основы, приклеивающегося при нажатии клейкого слоя и, желательно, антиадгезионного (отделяемого) материала, а также образование сквозных отверстий в этом листе, в материале основы и приклеивающемся при нажатии слое, причем диаметр этих отверстий составляет 0,1-300 мкм и плотность распределения этих отверстий составляет 30-50000/100 см2 (изобретение 4).

Согласно вышеупомянутому изобретению (изобретение 4) могут быть изготовлены приклеивающиеся при нажатии клейкие листы, в процессе приклеивания которых может быть предотвращено образование или устранены пузырьки воздуха или вздутия путем выпускания воздуха через сквозные отверстия из зазора между подложкой и клейкой поверхностью или газа, выделяющегося из подложки.

Согласно вышеупомянутому изобретению (изобретению 4) является предпочтительным образование сквозных отверстий путем обработки с помощью лазерного луча (изобретение 5). В этом случае является предпочтительным осуществление обработки с помощью лазерного луча со стороны тыльной поверхности приклеивающегося при нажатии клейкого листа (изобретение 6). В данном случае тыльная поверхность приклеивающегося при нажатии клейкого листа означает противоположную сторону поверхности этого листа, а также нижнюю поверхность антиадгезионного (отделяемого) материала или же клейкую поверхность этого листа в том случае, если этот лист применяется без какого-либо антиадгезионного (отделяемого) материала.

В случае образования сквозных отверстий путем обработки с помощью лазерного луча, так как много сквозных отверстий имеет коническую форму, диаметр сквозных отверстий на поверхности приклеивающегося при нажатии клейкого листа меньше диаметра сквозных отверстий на тыльной поверхности этого листа, которые образуют путем обработки с помощью лазерного луча со стороны вышеупомянутой тыльной поверхности этого листа. Соответственно, сквозные отверстия на поверхности приклеивающегося при нажатии клейкого листа значительно менее заметны, что позволяет сохранять внешний вид этого листа в хорошем состоянии.

Согласно вышеупомянутому изобретению (изобретение 6) предпочтительным является, чтобы лазерное излучение было направлено прямо на приклеивающийся при нажатии клейкий слой (изобретение 7). В том случае, если на вышеуказанный слой наслаивается антиадгезионный (отделяемый) материал, то предпочтительным является, чтобы этот материал отслаивался от приклеивающегося при нажатии клейкого слоя, а лазерное излучение было направлено прямо на приклеивающийся при нажатии клейкий слой, а затем антиадгезионный (отделяемый) материал снова наслаивался на приклеивающийся при нажатии клейкий слой (изобретение 8).

Когда на приклеивающийся при нажатии клейкий слой наслаивается третий слой, такой как антиадгезионный (отделяемый) материал или подобный материал, то в случае направления лазерного излучения сквозь этот третий слой на приклеивающийся при нажатии клейкий слой на этом третьем слое происходит оплавление материала, которое может привести к увеличению диаметра входной части сквозных отверстий в приклеивающемся при нажатии клейком слое в зависимости от вида материала третьего слоя. Вследствие этого происходит нарушение точности диаметра сквозных отверстий или плотности распределения сквозных отверстий, образуемых на приклеивающемся при нажатии клейком листе. Кроме этого, если происходит вышеупомянутое увеличение диаметра верхней части сквозных отверстий, то впоследствии происходит увеличение внутренней части сквозных отверстий. Это приводит к тому, что воздух или вода, попадающие в эти сквозные отверстия, могут оказать какое-либо влияние на поверхность приклеивающегося при нажатии клейкого листа после того, как этот лист приклеивается к подложке.

Согласно вышеупомянутому изобретению (изобретение 7 или 8) предотвращается увеличение диаметра входной части сквозных отверстий в приклеивающемся при нажатии клейком листе, которое может происходить из-за наличия третьего слоя. Следовательно, сквозные отверстия могут быть образованы таким образом, чтобы соблюдалась высокая точность диаметра сквозных отверстий или плотности распределения сквозных отверстий, и при этом внутреннее пространство сквозных отверстий оставалось маленьким. Кроме этого, если не применяется третий слой, то время лазерного излучения может быть сокращено или может применяться лазер с низкой выходной энергией излучения. Если выходная энергия излучения лазера низка, то тепло оказывает меньше воздействия на приклеивающийся при нажатии клейкий лист. Таким образом, может быть уменьшена степень оплавления и могут быть образованы сквозные отверстия одинаковой формы.

Согласно вышеупомянутому изобретению (изобретения 4-8) предпочтительным является, чтобы обработка с помощью лазерного луча осуществлялась в то время, когда на поверхность материала основы наслаивается вспомогательный материал или удаляемый защитный лист (изобретение 9). В данном случае вспомогательный материал означает любой материал, который применяется для образования какого-либо слоя. Например, в случае образования слоя при помощи пленки, отлитой из раствора, вспомогательный материал применяется в качестве носителя раствора полимерной смолы для образования слоя. Обычно, вспомогательный материал получают путем обработки с целью придания антиадгезионных свойств бумажной пленке или пленке из полимерной смолы, которые отделяются (отслаиваются) от приклеивающегося при нажатии клейкого листа после изготовления этого листа или после его использования. С другой стороны, удаляемый защитный лист представляет собой защитный лист, который может быть подвергнут отслаиванию после обработки лазерным лучом. Например, может быть использован приклеивающийся при нажатии клейкий защитный лист, состоящий из материала основы и удаляемого приклеивающегося при нажатии клейкого слоя.

Когда происходит образование сквозных отверстий при обработке с помощью лазерного луча, в некоторых случаях вокруг самой входной части сквозных отверстий вследствие нагрева происходит оплавление. Однако, если вспомогательный материал или защитный лист наслаиваются на поверхность материала основы, оплавленная часть остается скорее на вспомогательном материале или защитном листе, чем на материале основы. В результате удается сохранить хороший внешний вид приклеивающегося при нажатии клейкого листа.

Кроме этого, хороший внешний вид приклеивающегося при нажатии клейкого листа удается сохранить за счет того, что при образовании сквозных отверстий путем обработки с помощью лазерного луча со стороны вспомогательного материала вышеуказанные сквозные отверстия имеют коническую форму, вследствие чего диаметр сквозных отверстий на поверхности материала основы меньше, чем в том случае, когда не используется вспомогательный материал или защитный лист.

При этом следует отметить, что в том случае, когда вспомогательный материал или защитный лист отслаиваются от материала основы перед приклеиванием приклеивающегося при нажатии клейкого листа на подложку, нет необходимости в том, чтобы вышеупомянутые сквозные отверстия проходили сквозь вспомогательный материал или защитный лист.

Как описано выше, согласно настоящему изобретению может быть получен приклеивающийся при нажатии клейкий лист, который позволяет предотвратить образование пузырьков воздуха или вздутия или удалить их без деформации приклеивающегося при нажатии клейкого листа и с сохранением достаточной адгезионной прочности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

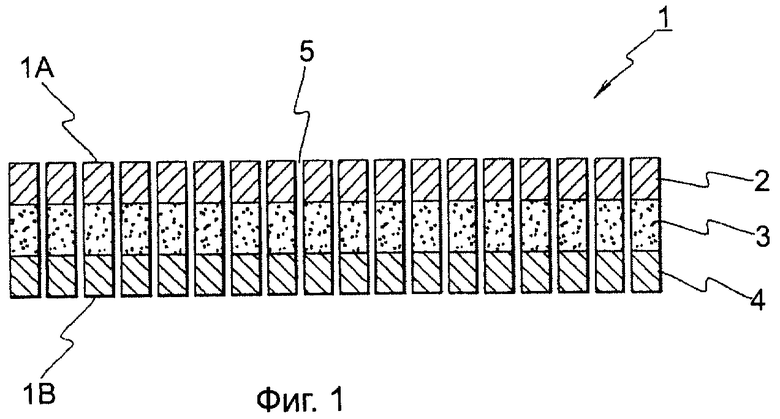

На Фиг.1 показан приклеивающийся при нажатии клейкий лист согласно настоящему изобретению, в разрезе.

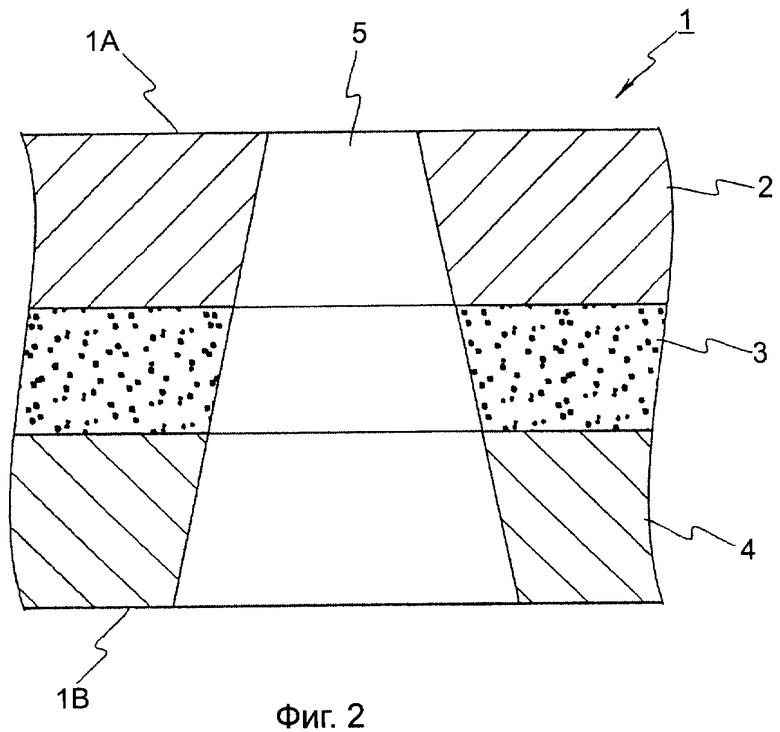

На Фиг.2 показан вид в разрезе с частичным увеличением приклеивающегося при нажатии клейкого листа согласно настоящему изобретению.

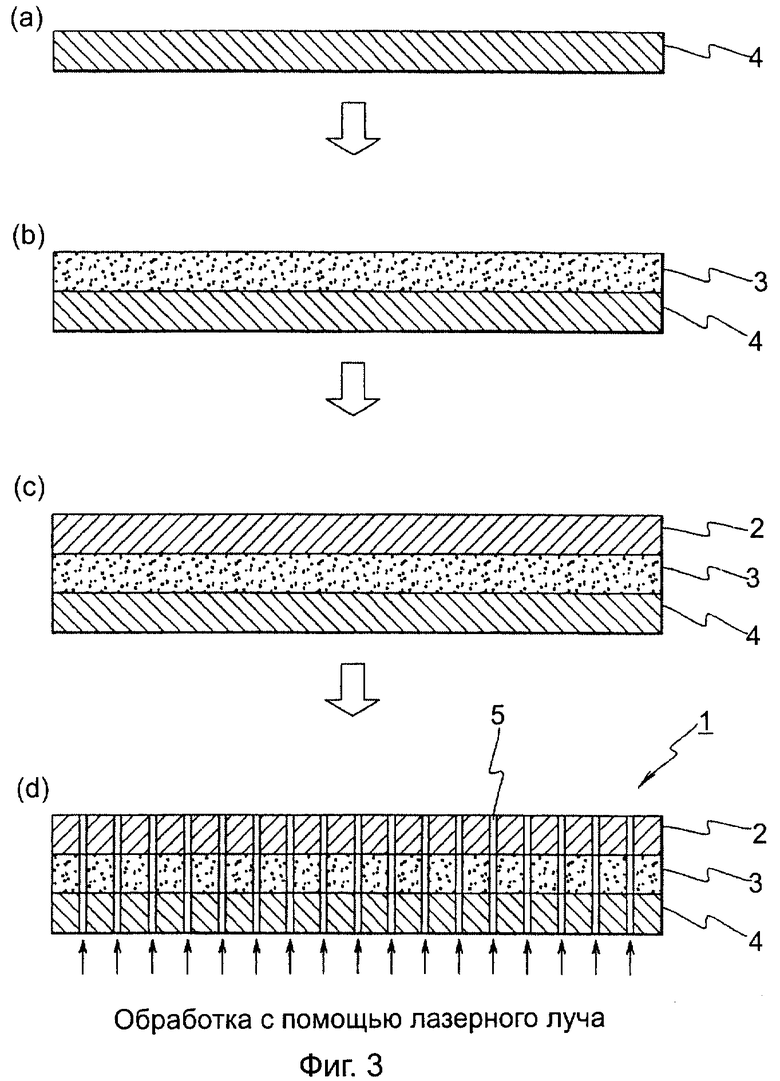

На Фиг.3 показан вид в разрезе, поясняющий способ изготовления приклеивающегося при нажатии клейкого листа согласно настоящему изобретению.

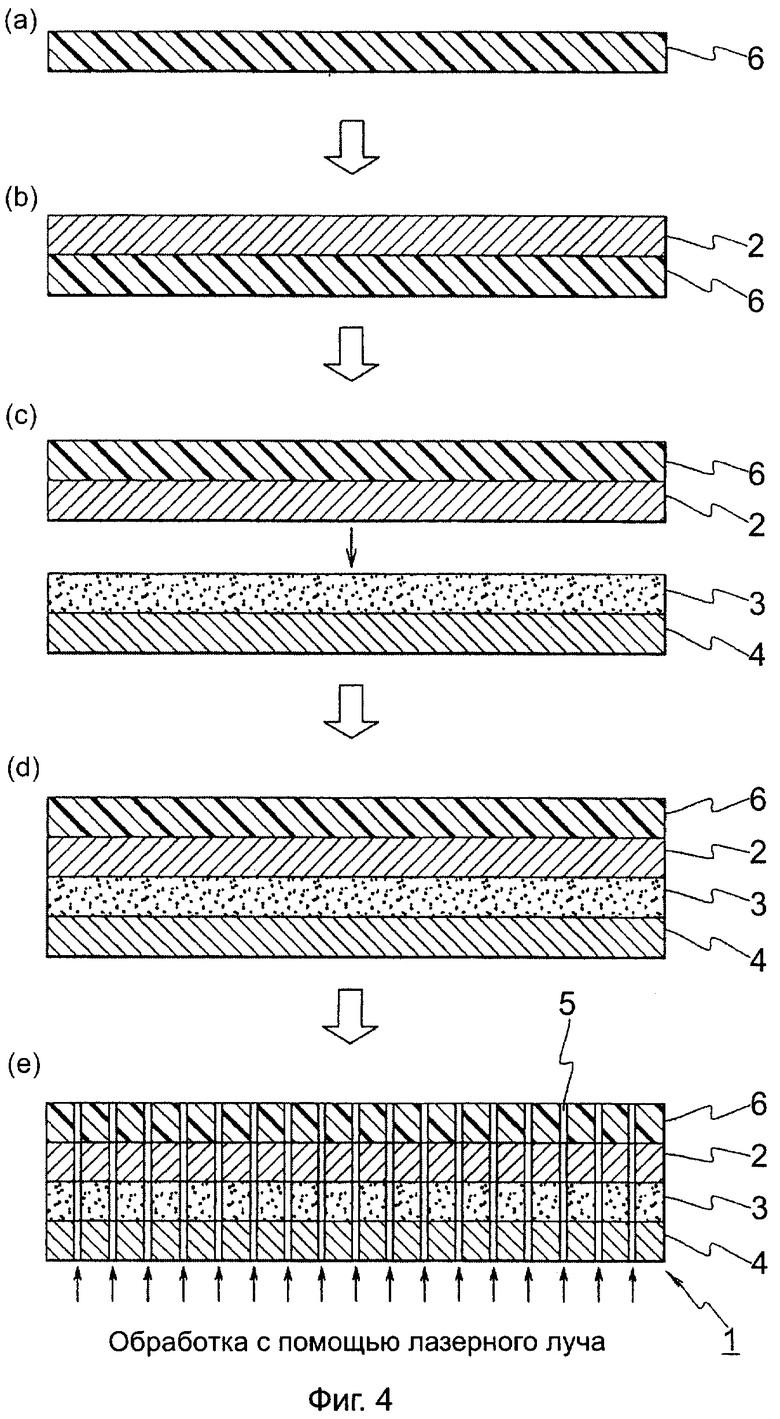

На Фиг.4 показан вид в разрезе, поясняющий другой способ изготовления приклеивающегося при нажатии клейкого листа согласно настоящему изобретению.

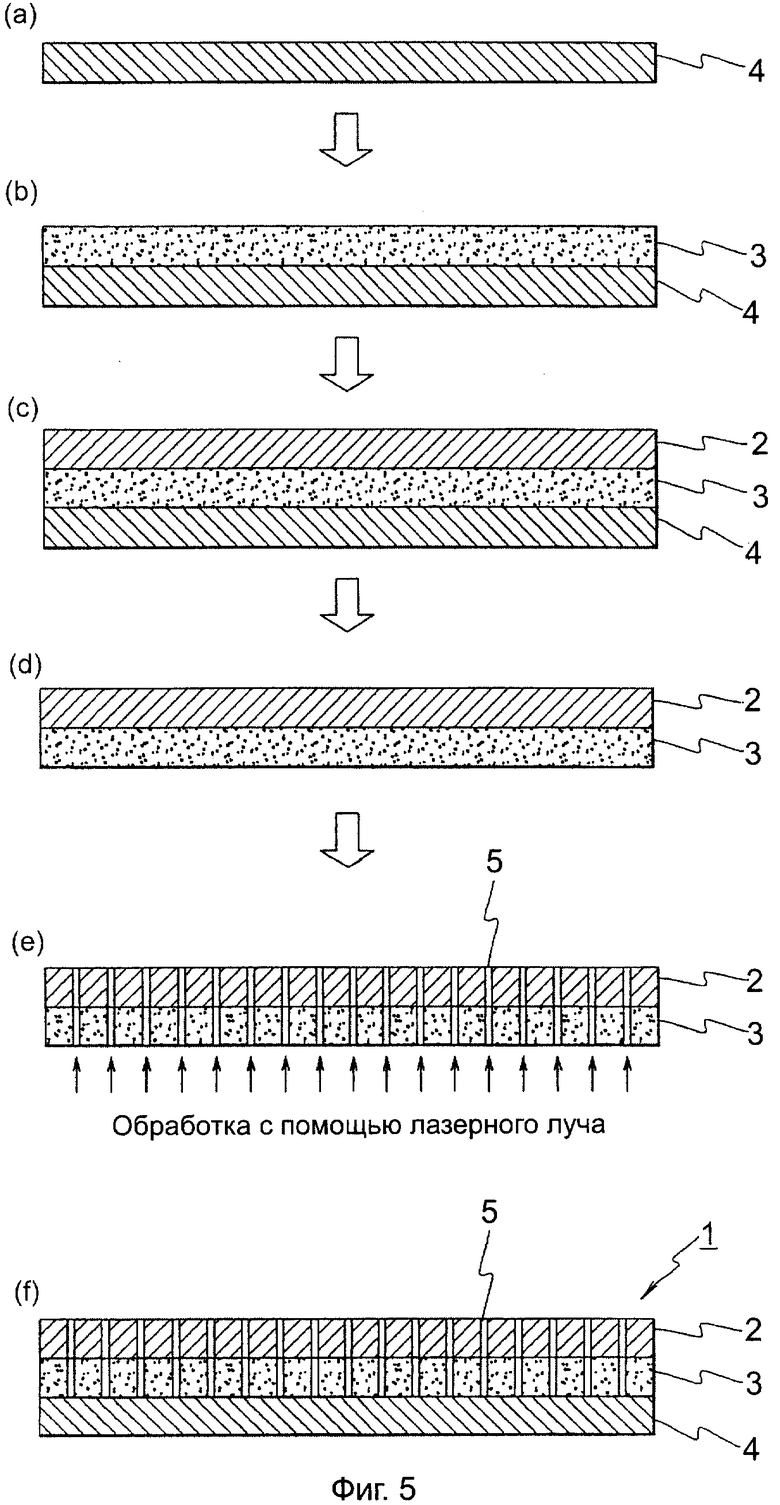

На Фиг.5 показан вид в разрезе, поясняющий другой способ изготовления приклеивающегося при нажатии клейкого листа согласно настоящему изобретению.

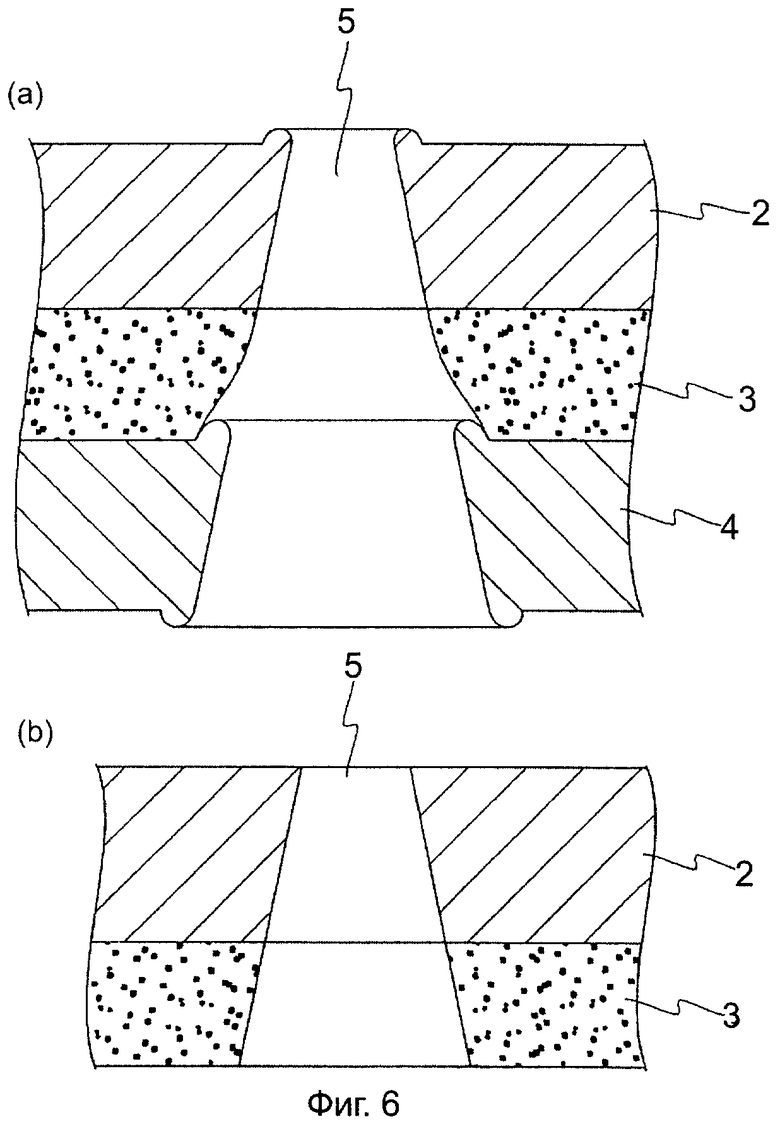

На Фиг.6 показан вид в разрезе с частичным увеличением приклеивающегося при нажатии клейкого листа согласно настоящему изобретению.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводится описание способов осуществления настоящего изобретения.

Как показано на Фиг.1, приклеивающийся при нажатии клейкий лист 1 согласно предпочтительному варианту осуществления настоящего изобретения получают путем изготовления слоистого материала, состоящего из материала основы 2, приклеивающегося при нажатии клейкого слоя 3 и антиадгезионного (отделяемого) материала 4. При этом следует отметить, что отслаивание антиадгезионного материала 4 осуществляется, когда происходит применение (наклеивание) приклеивающегося при нажатии клейкого листа 1.

В приклеивающемся при нажатии клейком листе 1 выполняют множество сквозных отверстий 5, которые проходят сквозь материал основы 2, приклеивающийся при нажатии клейкий слой 3 и антиадгезионный (отделяемый) материал 4, от поверхности 1А приклеивающегося при нажатии клейкого листа 1 к тыльной поверхности 1В этого листа. При использовании приклеивающегося при нажатии клейкого листа 1 воздух, скопившийся между подложкой и клейкой поверхностью приклеивающегося при нажатии клейкого слоя 3, или газ, выделяющийся из подложки, могут быть удалены наружу с поверхности 1А приклеивающегося при нажатии клейкого листа 1 через сквозные отверстия 5, в результате чего становится возможным предотвратить образование пузырьков воздуха или вздутия или же удалить их, как описывается ниже.

Форма сквозного отверстия 5 в горизонтальном поперечном сечении не имеет особых ограничений. Однако диаметр сквозного отверстия 5 в материале основы 2 и приклеивающегося при нажатии клейкого слоя 3 составляет 0,1-300 мкм и, предпочтительно, 0,5-150 мкм. Если диаметр сквозного отверстия 5 меньше, чем 0,1 мкм, то это затрудняет выпускание воздуха или газа. Если диаметр сквозного отверстия 5 больше, чем 300 мкм, то сквозное отверстие может быть заметным, и в результате это приводит к деформированию приклеивающегося при нажатии клейкого листа 1.

Следует отметить, что если диаметр сквозного отверстия 5 на поверхности 1А приклеивающегося при нажатии клейкого листа 1 составляет 40 мкм или менее, то само по себе сквозное отверстие 5 (внутренняя часть сквозного отверстия 5) может быть не видно невооруженным глазом. Поэтому, в том случае, если особо требуется, чтобы само по себе сквозное отверстие 5 было невидимым, чтобы не ухудшать внешний вид приклеивающегося при нажатии клейкого листа 1, то предпочтительно, чтобы верхнее предельное значение диаметра сквозного отверстия 5 на поверхности 1А приклеивающегося при нажатии клейкого листа 1, составляло 40 мкм. В этом случае и, в особенности, в том случае, если применяется прозрачный материал основы 2, и так как диаметр сквозного отверстия внутри материала основы 2 и приклеивающегося при нажатии клейкого слоя 1, а также на поверхности 1А приклеивающегося при нажатии клейкого листа 1 может влиять на степень видимости отверстия, то предпочтительно, чтобы верхнее предельное значение диаметра сквозного отверстия 5 во внутренней части материала основы 2 и приклеивающегося при нажатии клейкого слоя 3, составляло, в частности, 60 мкм.

Диаметр сквозного отверстия 5 может быть одинаковым по всей толщине приклеивающегося при нажатии клейкого листа 1 или может изменяться по толщине приклеивающегося при нажатии клейкого листа 1. В том случае, когда диаметр сквозного отверстия 5 изменяется по толщине приклеивающегося при нажатии клейкого листа 1, является предпочтительным, чтобы диаметр сквозного отверстия 5 постепенно уменьшался от тыльной поверхности 1В к поверхности 1А приклеивающегося при нажатии клейкого листа 1. Так как диаметр сквозного отверстия 5 изменяется подобно этому, то сквозное отверстие 5 на поверхности 1А приклеивающегося при нажатии клейкого листа становится менее заметным. Таким образом, удается сохранить хороший внешний вид приклеивающегося при нажатии клейкого листа 1. Однако в этом случае диаметр сквозных отверстий 5 в материале основы 2 и приклеивающемся при нажатии клейком слое 3 должен быть в вышеупомянутом диапазоне значений (0,1-300 мкм).

Плотность распределения сквозных отверстий 5 составляет 30-50000/100 см2 и, предпочтительно, 100-10000/100 см2. Если плотность распределения сквозных отверстий меньше, чем 30/100 см2, то это затрудняет выпускание воздуха или газа. Если плотность распределения сквозных отверстий 5 больше, чем 50000/100 см2, то это приводит к ухудшению механической прочности приклеивающегося при нажатии клейкого листа 1.

Как описано ниже, образование сквозного отверстия 5 лучше всего осуществлять путем обработки с помощью лазерного луча, что позволяет легко образовать очень маленькие сквозные отверстия, которые позволяют хорошо выпускать воздух, и соблюдая при этом желаемую плотность распределения этих сквозных отверстий. Однако способ образования сквозных отверстий не ограничивается вышеупомянутым способом. Например, сквозные отверстия могут быть образованы с помощью водяной струи, подаваемой под давлением, сверления при помощи микродрели, прецизионного пресса, нагретой иглы, перфорации путем плавления и т.п.

Поскольку сквозные отверстия 5 могут быть образованы в материале основы 2, то не возникает особых ограничений в отношении вида материалов основы 2. Например, что касается материалов основы 2, то могут применяться такие материалы, как полимерная пленка, металлическая пленка, металлизированная полимерная пленка, бумага, слоистые изделия из этих материалов или тому подобные материалы. В том случае, когда материал основы 2 изготавливается из полимерной пленки, материал основы 2 может быть непрозрачным или прозрачным. Но обычно, если материал основы 2 является непрозрачным, то сквозные отверстия 5 становятся менее заметными.

Что касается полимерных пленок, то могут быть применены, например, пленки, пористые пленки или слоистые пленки из вышеупомянутых пленок, состоящих из таких полиолефиновых материалов, как полиэтилен, полипропилен или аналогичный материал, и таких полиэфирных материалов, как полиэтилентерефталат, полибутилентерефталат или аналогичный материал, а также из поливинилхлорида, полистирола, полиуретана, поликарбоната, полиамида, полиметилметакрилата, полибутена, полибутадиена, полиметилпентена, сополимера этиленвинилацетат, этилен-(мет)акрилового сополимера, сополимера этилена и (мет)акриловой кислоты, акрилонитрилбутадиенстирола, иономера (иономерной смолы) или тому подобных материалов. Что касается полимерных пленок, то могут быть использованы пленки, получаемые промышленным способом, а также могут быть применены пленки, отливаемые из раствора с использованием вспомогательного материала. Могут быть также использованы также бумажные материалы, как бумага без древесной массы, пергамин, мелованная бумага (бумага с покрытием), многослойная бумага или тому подобные бумажные материалы.

Поскольку сквозные отверстия 5 могут быть образованы во вспомогательном материале с использованием желаемого способа для образования отверстия, то в отношении вспомогательных материалов не имеется особых ограничений. Например, могут быть использованы различные виды бумажных или полимерных пленок из таких материалов, как полиэтилентерефталат, полипропилен, полиэтилен или тому подобных материалов, которые подвергаются антиадгезионной обработке с использованием антиадгезионных силиконовых, полиэфирных, акриловых, алкидных или уретановых веществ или с использованием синтетических смол. Толщина вспомогательного материала обычно составляет примерно 10-500 мкм и наиболее предпочтительно, примерно 25-150 мкм.

Толщина материала основы 2 обычно составляет примерно 1-500 мкм и наиболее предпочтительно, примерно 3-300 мкм. Толщина может быть соответствующим образом изменена в зависимости от применения приклеивающегося при нажатии клейкого листа 1.

В отношении видов клея, склеивающего при нажатии, и который применяется для образования приклеивающегося при нажатии клейкого слоя 3, не имеется особых ограничений, поскольку сквозные отверстия 5, как описано выше, могут быть образованы в вышеупомянутом слое 3. В качестве клея, склеивающего при нажатии, может применяться любой клей из нижеперечисленных: акриловый клей, полиэфирный клей, полиуретановый клей, резиновый клей, силиконовый клей или тому подобные виды клея. Кроме этого, клей, склеивающий при нажатии, может быть в виде эмульсионного клея, в виде клея, содержащего растворитель или клея, не содержащего растворитель, а также может быть в виде клея, образующего поперечные связи или клея, не образующего поперечные связи. К тому же, клей, склеивающий при нажатии, может быть любым видом прочного клея, который обладает высокой адгезионной прочностью, или любым видом непрочного клея, который обладает низкой адгезионной прочностью, или же любым видом клея повторного действия, с помощью которого можно осуществлять повторные действия наклеивания и отклеивания.

Толщина приклеивающегося при нажатии клейкого слоя 3 обычно составляет примерно 1-300 мкм и, предпочтительно, примерно 5-100 мкм. Толщина может соответственно изменяться в зависимости от применения приклеивающегося при нажатии клейкого листа 1.

Поскольку сквозные отверстия 5 могут быть образованы в антиадгезионном (отделяемом) материале 4, то не возникает особых ограничений в отношении вида антиадгезионнных материалов 4. Например, могут применяться такие материалы, как полимерные пленки из полиэтилентерефталата, полипропилена, полиэтилена или тому подобных материалов или пористые пленки из этих материалов или бумажные материалы, такие как пергамин, мелованная бумага (бумага с покрытием), многослойная бумага или тому подобные материалы, которые подвергаются антиадгезионной обработке с использованием антиадгезионных веществ на основе силикона, фтора или карбоната, включая антиадгезионные вещества, содержащие длинноцепную алкильную группу.

Толщина антиадгезионного (отделяемого) материала 4 обычно составляет примерно 10-550 мкм, и наиболее предпочтительно, примерно 20-200 мкм, Толщина антиадгезионного вещества (антиадгезива) в этом материале 4 обычно составляет 0,05-5 мкм и, наиболее предпочтительно, 0,1-3 мкм.

Изготовление клейкого листа (1)

Ниже описывается пример, поясняющий способ изготовления приклеивающегося при нажатии клейкого листа 1 согласно вышеописанному варианту осуществления изобретения, со ссылкой на Фиг.3(а)-(d).

Согласно этому способу изготовления сначала на антиадгезионной поверхности антиадгезионного материала 4, как показано на Фиг.3(а)-(b), образуют приклеивающийся при нажатии клейкий слой 3. Для образования приклеивающегося при нажатии клейкого слоя 3 изготавливается, например, вещество, наносимое в качестве покрытия, которое содержит клей, склеивающий при нажатии и который образует приклеивающийся при нажатии клейкий слой 3 и, если необходимо, изготавливается растворитель. Вышеупомянутое вещество, наносимое в качестве покрытия, затем наносится на антиадгезионную поверхность антиадгезионного (отделяемого) материала 4 с использованием таких машин и устройств для нанесения покрытия, как валковая машина для нанесения покрытий, ножевое устройство для нанесения покрытия, валковая машина с ножевым устройством для нанесений покрытий при помощи воздушного шабера, устройство для нанесения покрытий наливом или тому подобные устройства, а затем производится сушка.

Затем, как показано на Фиг.3(с), материал основы 2 наклеивается под давлением на поверхность приклеивающегося при нажатии клейкого слоя 3 для получения слоистого изделия, состоящего из материала основы 2, приклеивающегося при нажатии клейкого слоя 3 и антиадгезионного (отделяемого) материала 4. После этого, как показано на Фиг.3(d), в полученном таким образом слоистом изделии образуют (проделывают) сквозные отверстия 5. Согласно этому способу изготовления сквозные отверстия 5 образуют путем обработки с помощью лазерного луча, которая предпочтительно проводится со стороны антиадгезионного (отделяемого) материала 4. Так как в случае образования сквозных отверстий 5 путем обработки с помощью лазерного луча эти отверстия 5 во многих случаях имеют коническую форму, как показано на Фиг.5, то диаметр сквозных отверстий 5, на стороне материала основы 2 меньше, чем диаметр сквозных отверстий на стороне антиадгезионного (отделяемого) материала 4 в случае осуществления обработки с помощью лазерного луча со стороны антиадгезионного (отделяемого) материала 4. Соответственно, сквозные отверстия 5 на поверхности приклеивающегося при нажатии клейкого листа 1 в значительной степени менее заметны и таким образом сохраняется хороший внешний вид приклеивающегося при нажатии клейкого листа 1.

В отношении лазеров, применяемых для обработки с помощью лазерного луча, не существует особых ограничений. Так, например, могут применяться нижеследующие лазеры: лазер на диоксиде углерода (СО2), ТЕА-СО2-лазер, YAG-лазер, UV-YAG-лазер, эксимерный лазер, полупроводниковый лазер, YVO4-лазер, YLF-лазер и т.п.

Следует отметить, что при использовании приклеивающегося при нажатии клейкого листа 1 антиадгезионный материал 4 отклеивают от приклеивающегося при нажатии клейкого слоя 3.

Удаляемый защитный лист может наслаиваться на материал основы 2 на любой стадии перед осуществлением обработки при помощи лазерного луча согласно этому способу изготовления. Что касается защитного листа, то могут применяться, например, обычно применяемые для этих целей листы, состоящие из материала основы и удаляемого приклеивающегося при нажатии клейкого слоя.

В том случае, когда сквозные отверстия 5 образуют путем обработки с помощью лазерного луча, вследствие плавления из-за нагрева вокруг входной части сквозных отверстий 5 в некоторых случаях может происходить оплавление. Однако, если защитный лист наслаивается на поверхность материала основы 2, оплавление происходит скорее на защитном листе, чем на материале основы 2. В результате удается сохранить хороший внешний вид приклеивающегося при нажатии клейкого листа 1. Кроме этого, если обработка с помощью лазерного луча проводится со стороны защитного листа, вследствие конической формы сквозных отверстий 5 диаметр этих отверстий на поверхности материала основы 2 меньше, чем диаметр сквозных отверстий 5, если не используется защитный лист.

Вышеуказанный защитный лист отслаивают от материала основы 2 обычно после того, как завершается изготовление приклеивающегося при нажатии клейкого листа 1 или же перед приклеиванием этого листа 1. Однако защитный лист может отслаиваться после наклеивания приклеивающегося при нажатии клейкого листа 1 на подложку, если этот защитный лист наслаивается на вышеупомянутый лист 1. Если защитный лист отслаивают после наклеивания приклеивающегося при нажатии клейкого листа на подложку, то сквозные отверстия 5 должны проходить сквозь защитный лист, а также сквозь приклеивающийся при нажатии клейкий слой 3 и материал основы 2. С другой стороны, когда защитный лист отслаивают перед наклеиванием листа 1, сквозные отверстия 5 не должны обязательно проходить сквозь защитный лист. Таким образом, если обработка с помощью лазерного луча осуществляется со стороны антиадгезионного (отделяемого) материала 4, то лазерное излучение должно быть направлено таким образом, чтобы отверстия, проходящие сквозь антиадгезионный (отделяемый) материал 4, приклеивающийся при нажатии клейкий слой 3 и материал основы 2, образовывались ближе к середине защитного листа.

Изготовление клейкого листа (2)

Ниже описывается пример, поясняющий способ изготовления приклеивающегося при нажатии клейкого листа 1 согласно вышеописанному варианту осуществления изобретения, со ссылкой на Фиг.4(а)-(е).

Согласно этому способу изготовления сначала на антиадгезионной поверхности антиадгезионного материала 4, как показано на Фиг.4(а)-(b). Для образования материала основы получают, например, вещество, наносимое в качестве покрытия, содержащее полимер, который образует материал основы 2 и, если необходимо, растворитель. Вышеуказанное вещество, наносимое в качестве покрытия, затем наносится на вспомогательный материал 3 с использованием для этого таких машин и устройств для нанесения покрытия, как валковая машина для нанесения покрытия, ножевое устройство для нанесения покрытий, валковая машина с ножевым устройством для нанесения покрытий при помощи воздушного шабера, устройство для нанесения покрытий наливом или тому подобные устройства, а затем производится сушка.

С другой стороны, как показано на Фиг.4(с), приклеивающийся при нажатии клейкий слой 3 образуют на адгезионной поверхности антиадгезионного (отделяемого) материала 4, с применением того же самого способа, который применяется для образования приклеивающегося при нажатии клейкого слоя согласно способу изготовления (1) приклеивающегося при нажатии клейкого листа, как описано выше.

Затем, как показано на Фиг.4(d), слоистое изделие, состоящее из вспомогательного материала 6 и материала основы 2, и слоистое изделие, состоящее из приклеивающегося при нажатии клейкого слоя 3 и антиадгезионного (отделяемого) материала 4 склеиваются вместе под давлением таким образом, чтобы материал основы 2, образованный на вспомогательном материале 6, и приклеивающийся при нажатии клейкий слой 3, образованный на антиадгезионном (отделяемом) материале 4, плотно прилегали друг к другу, образуя таким образом слоистое изделие, состоящее из вспомогательного материала 6, материала основы 2, приклеивающегося при нажатии клейкого слоя 3 и антиадгезионного (отделяемого) материала 4.

Как показано на Фиг.4(е), сквозные отверстия 5 образуют на полученном слоистом изделии. Согласно этому способу изготовления сквозные отверстия образуют путем обработки с помощью лазерного луча. Эта обработка предпочтительно проводится со стороны антиадгезионного (отделяемого) материала 4 по той же самой причине, как и в случае способа (1), применяемого при изготовлении приклеивающегося при нажатии клейкого листа, как описано выше. Однако, если обработка с помощью лазерного луча осуществляется со стороны вспомогательного материала 6, то так как сквозные отверстия 5 имеют коническую форму, диаметр этих отверстий 5 на поверхности материала основы 2 меньше диаметра тех сквозных отверстий, которые образуют в том случае, когда не применяется вспомогательный материал 6.

Кроме этого, когда сквозные отверстия 5 образуют путем обработки с помощью лазерного луча, в некоторых случаях вокруг верхней части сквозных отверстий 5 происходит оплавление. Однако, так как согласно этому способу изготловления вспомогательный материал 6 наслаивается на поверхность материала основы 5, оплавление происходит скорее на вспомогательном материале 6, чем на материале основы 5. В результате удается сохранить хороший внешний вид приклеивающегося при нажатии клейкого листа 1.

При это следует отметить, что антиадгезионный (отделяемый) материал 4 отслаивают от приклеивающегося при нажатии клейкого слоя 3 при использовании приклеивающегося при нажатии клейкого листа 1. С другой стороны, вспомогательный материал 6 отслаивают от материала основы 2 обычно после завершения процесса изготовления приклеивающегося при нажатии клейкого листа 1 или перед приклеиванием этого листа 1. Однако вспомогательный материал 6 может отслаиваться после наклеивания приклеивающегося при нажатии клейкого листа 1 на подложку, если вспомогательный материал 6 имеется на поверхности этого листа. Если вспомогательный материал отслаивают после наклеивания приклеивающегося при нажатии клейкого листа 1 на подложку, то сквозные отверстия 5 должны проходить сквозь защитный лист, а также сквозь приклеивающийся при нажатии клейкий слой 3 и материал основы 2. С другой стороны, когда вспомогательный материал отслаивают перед наклеиванием листа 1, сквозные отверстия 5 не должны обязательно проходить сквозь вспомогательный материал 6. Таким образом, если обработка с помощью лазерного луча осуществляется со стороны антиадгезионного (отделяемого) материала 4, то лазерное излучение должно быть направлено таким образом, чтобы отверстия, проходящие сквозь антиадгезионный (отделяемый) материал 4, приклеивающийся при нажатии клейкий слой 3 и материал основы 2, образовывались ближе к середине вспомогательного материала 6.

Изготовление клейкого листа (3)

Ниже описывается другой пример, поясняющий способ изготовления приклеивающегося при нажатии клейкого листа 1 согласно вышеупомянутому варианту осуществления изобретения, со ссылкой на Фиг.5(а)-(f).

Согласно этому способу изготовления, как показано на Фиг.5(а)-(с), слоистое изделие, состоящее из материала основы 2, приклеивающегося при нажатии клейкого слоя 3 и антиадгезионного (отделяемого) материала 4, изготавливают таким же самым способом, как вышеописанный способ изготовления (1) приклеивающегося при нажатии клейкого листа 1.

Как показано на Фиг.5(d), антиадгезионный (отделяемый) материал 4 отслаивают от приклеивающегося при нажатии клейкого слоя 3 и затем лазерное излучение направляется прямо на вышеуказанный слой 3 со стороны этого слоя 3, как показано на Фиг.5(е). После этого антиадгезионный (отделяемый) материал 4 снова наклеивается на приклеивающийся при нажатии клейкий слой 3, как показано на Фиг.5(f).

Если лазерное излучение направляется со стороны антиадгезионного (отделяемого) материала 4 в том случае, когда этот материал 4 наслоен поверх приклеивающегося при нажатии клейкого слоя 3, как показано на Фиг.6(а), верхняя часть сквозного отверстия 5 этого слоя 3 увеличивается в некоторых случаях из-за оплавления, которое происходит вокруг входной части сквозного отверстия 5 в антиадгезионном (отделяемом) материале 4 в зависимости от вида этого материала 4. В этом случае нарушается точность диаметра сквозных отверстий 5 и плотность распределения этих отверстий 5, образованных на приклеивающемся при нажатии клейком листе 1. Кроме этого, если происходит увеличение входной части сквозного отверстия 5 приклеивающегося при нажатии клейкого слоя 3, это приводит также к увеличению внутренней части сквозного отверстия 5, в результате чего воздух в сквозном отверстии 5 или вода, которая попадает в сквозное отверстие 5, или тому подобные вещества могут так или иначе оказать влияние на поверхность приклеивающегося при нажатии клейкого листа 1 после наклеивания этого листа 1 на подложку. Подобная проблема может возникать в тех случаях, когда антиадгезионный (отделяемый) материал 4 изготавливается из таких полимеров, как полиэтилентерефталат, полипропилен и т.п.

Согласно этому способу, после отслаивания антиадгезионного материала 4 и направления лазерного излучения прямо на клейкий слой 3 верхняя часть сквозного отверстия 5 приклеивающегося при нажатии клейкого слоя 3 не увеличивается, как показано на Фиг.6(b). Это позволит достичь высокой точности в отношении диаметра и плотности распределения сквозных отверстий 5, имеющих маленькое внутреннее пространство. Кроме этого, направление лазерного излучения прямо на приклеивающийся при нажатии клейкий слой 3 при отсутствии антиадгезионного материала 4, позволяет сократить время лазерного излучения или выходная мощность лазера может быть низкой. При низкой выходной мощности лазера происходит меньший нагрев приклеивающегося при нажатии клейкого слоя 3 и материала основы 2 и в результате удается уменьшить оплавление и образовать сквозные отверстия 5 правильной формы.

Следует отметить, что согласно вышеописанным способам изготовления (1)-(3) приклеивающийся при нажатии клейкий слой 3 образован на антиадгезионном (отделяемом) материале 4 и этот слой 3 и материал основы 2 склеиваются вместе. Однако настоящее изобретение не ограничивается этим вариантом. Так, например, приклеивающийся при нажатии клейкий слой 3 может быть образован непосредственно на материале основы 2 и этот слой 3 и антиадгезионный (отделяемый) материал 4 могут быть склеены вместе.

Использование клейкого листа

При приклеивании приклеивающегося при нажатии клейкого листа 1 на подложку антиадгезионный материал 4 отделяется от приклеивающегося при нажатии клейкого слоя 3, а вышеупомянутый клейкий лист 1 прижимают к подложке таким образом, чтобы клейкая поверхность вышеупомянутого клейкого слоя 3 тесно соприкасалась с подложкой. Так как при этом из промежутка между подложкой и клейкой поверхностью приклеивающегося при нажатии клейкого слоя 3 происходит выпускание воздуха наружу, с поверхности 1А приклеивающегося при нажатии клейкого листа 1 через сквозные отверстия 5, образованные в вышеупомянутом клейком листе 1, практически не остается воздуха между подложкой и клейкой поверхностью, и тем самым может быть предотвращено образование пузырьков воздуха. Даже если остается воздух и образуются пузырьки воздуха, то путем повторного нажатия (прижатия) той части, где имеются пузырьки воздуха, или вблизи этой части (включая эту часть), воздух выпускается наружу, с поверхности 1А приклеивающегося при нажатии листа через сквозные отверстия и тем самым могут быть устранены пузырьки воздуха. Таким образом могут быть устранены пузырьки воздуха даже через длительный промежуток времени после наклеивания приклеивающегося при нажатии клейкого листа 1.

К тому же, даже если происходит выделение газа с подложки после наклеивания приклеивающегося при нажатии клейкого листа 1 на подложку, газ выпускается наружу с поверхности 1А этого листа 1 через сквозные отверстия 5, образованные на этом листе 1. Таким образом, может быть предотвращено образование вздутия на приклеивающемся при нажатии листе 1.

Пузырьки воздуха или вздутие на приклеивающемся при нажатии клейком листе 1 могут быть удалены или их образование может быть предотвращено, как описано выше. Сквозные отверстия 5, образованные в приклеивающемся при нажатии клейком листе 1, являются очень маленькими и вследствие этого не происходит деформации этого листа и адгезионная прочность не снижается, несмотря на наличие сквозных отверстий 5.

Другие варианты осуществления изобретения

В приклеивающемся при нажатии клейком листе 1, изготавливаемом согласно вышеописанному варианту осуществления изобретения, сквозные отверстия 5 проходят сквозь антиадгезионный (отделяемый) материал 4. Однако настоящее изобретение не ограничивается этим. Так, например, сквозные отверстия 5 могут проходить только сквозь материал основы 2 и приклеивающийся при нажатии клейкий слой 3. Кроме этого, в приклеивающемся при нажатии клейком листе 1, изготавливаемом согласно вышеописанному варианту осуществления изобретения, имеется антиадгезионный (отделяемый) материал 4, но настоящее изобретение не ограничивается этим. Так, например, антиадгезионный (отделяемый) материал 4 может не применяться. В этих случаях нет необходимости в том, чтобы антиадгезионный (отделяемый) материал 4 был тем самым материалом, в котором образуют сквозные отверстия. К тому же, в отношении размера, формы и тому подобных характеристик приклеивающегося при нажатии клейкого листа 1, изготавливаемого согласно вышеописанному варианту осуществления настоящего изобретения, не существует особых ограничений.

Например, приклеивающийся при нажатии клейкий лист 1 может быть в виде ленты (приклеивающейся при нажатии клейкой ленты), состоящей только из материала основы 2 и приклеивающегося при нажатии клейкого слоя 3, причем эта лента может сматываться в рулон. В этом случае приклеивающийся при нажатии клейкий слой 3 перекрывает всю поверхность (сторона, на которую не наслаивается приклеивающийся при нажатии клейкий слой 3) материала основы 2. Таким образом, является предпочтительным, чтобы поверхность материала основы 2 обладала антиадгезионным свойством, что давало бы возможность производить равномерное отслаивание от поверхности материала основы 2 вышеупомянутого клейкого слоя, в тот момент, когда приклеивающаяся при нажатии клейкая лента разматывается из рулона.

В качестве материала основы 2, как было описано выше, могут быть использованы, например, (1) полимерные пленки, поверхность которых подвергается антиадгезионной обработке с использованием антиадгезионных веществ на основе силикона, фтора или карбамата, включая антиадгезионные вещества, содержащие длинноцепную алкильную группу; (2) материалы, которые сами по себе обладают антиадгезионными свойствами, например, пленки, изготавливаемые из таких полиолефиновых полимеров, как полиэтилен, полипропилен или тому подобных материалов и (3) слоистые пленки, которые получают путем изготовления слоистого изделия из вышеупомянутого материала, обладающего антиадгезионной способностью, и материала, обладающего низкой антиадгезионной способностью, например, полиэтилентерефталат или тому подобных материалов. Следует отметить, что в вышеупомянутом случае (2) предпочтительно осуществлять обработку тыльной поверхности (поверхности, на которой имеется приклеивающийся при нажатии клейкий слой 3) материала основы 2 с целью повышения прочности сцепления с приклеивающимся при нажатии клейким слоем 3. Могут применяться такие виды обработки, как: обработка в коронном разряде, газоплазменная обработка, обработка с облучением ультрафиолетовыми лучами, обработка растворителем, обработка при помощи грунтовки или тому подобные виды обработки.

Вышеупомянутая приклеивающаяся при нажатии клейкая лента может быть получена, например, при помощи нижеследующего способа изготовления.

(1) На поверхность материала основы 2 наносят клей, склеивающий при нажатии. Полученное слоистое изделие сматывают в рулон, при этом клей, склеивающий при нажатии, переносится с поверхности материала основы 2 на тыльную поверхность материала основы 2. Затем слоистое изделие, состоящее из материала основы 2 и приклеивающегося при нажатии клейкого слоя 3, нанесенного на тыльную поверхность материала основы 2, разматывается из рулона. С помощью лазерного луча, направляемого на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя 3, образуют сквозные отверстия 5. После этого слоистое изделие снова сматывается в рулон.

(2) На тыльную поверхность материала основы 2 наносят клей, склеивающий при нажатии и подвергают сушке с целью образования приклеивающегося при нажатии клейкого слоя 3. С помощью лазерного луча, направляемого на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя 3, образуют сквозные отверстия 5. После этого слоистое изделие снова сматывается в рулон.

(3) На антиадгезионную поверхность антиадгезионного (отделяемого) материала 6 наносят клей, склеивающий при нажатии. Антиадгезионный (отделяемый) материал 4 и материал основы 2 сматываются в рулон и при этом они склеиваются вместе таким образом, чтобы клей, склеивающий при нажатии, плотно соприкасался с тыльной поверхностью материала основы

2. После этого слоистое изделие, состоящее из материала основы 2 и приклеивающегося при нажатии клейкого слоя 3, разматывается из рулона с отслаиванием при этом антиадгезионного материала (отделяемого) 4 от приклеивающегося при нажатии клейкого слоя 3. С помощью лазерного луча, направляемого на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя 3, образуют сквозные отверстия 5. После этого слоистое изделение снова сматывается в рулон. Затем вышеупомянутое слоистое изделие сматывается в рулон без приклеивания антиадгезионного (отделяемого) материала 4.

Согласно вышеописанному способу изготовления вследствие образования сквозных отверстий 5 в слоистом изделии, состоящем из материала основы 2 и приклеивающегося при нажатии клейкого слоя 3, при сматывании слоистого изделия в рулон практически не происходит скапливания воздуха. Таким образом, легко может быть получен рулон, в котором отсутствуют пузырьки воздуха.

ПРИМЕРЫ

Настоящее изобретение описывается ниже более конкретно с использованием примеров и тому подобных ссылок. Однако объем настоящего изобретения не ограничивается этим или этими примерами и тому подобными ссылками.

Пример 1

25 весовых частей этилацетата добавляли к 100 весовым частям акрилового клея, склеивающего при нажатии (Coponyl N-2147, производимый компанией "Nippon Synthetic Chemical Industry Co., Ltd.", содержание сухих веществ: 35 вес.%) и затем к ним добавляли 1 весовую часть изоцианатного вещества, образующего поперечные связи ("Colonate L", производимый компанией "Nippon Polyurethane Industry Co., Ltd.). Полученная смесь подвергалась перемешиванию в той степени, насколько это необходимо, для получения клея, склеивающего при нажатии.

Антиадгезионный (отделяемый) материал ("FPM-11", производимый компанией "Lintec Corporation", толщина: 175 мкм) получали путем наслаивания полиэтилена на обе поверхности бумаги без древесной массы и нанесения покрытия из силиконового антиадгезионного вещества на одну поверхность. Клей, склеивающий при нажатии, применяемый в качестве вещества, наносимого в виде покрытия, наносился при помощи ножевого устройства на антиадгезионную поверхность антиадгезионного (отделяемого) материала таким образом, чтобы толщина наносимого слоя клея составляла 30 мкм. Затем нанесенный клей подвергали сушке в течение одной минуты при 90°С для образования приклеивающегося при нажатии клейкого слоя. Непрозрачный материал основы черного цвета (толщина: 100 мкм) из поливинилхорида наклеивался под давлением на приклеивающийся при нажатии клейкий слой и таким образом получали слоистое изделие с трехслойной структурой.

При помощи излучения UV-YAG-лазера (ультрафиолетового лазера на иттрий-алюминиевом гранате), направленного на полученное слоистое изделие со стороны антиадгезионного (отделяемого) материала, на поверхности материала основы образовывали сквозные отверстия диаметром 15-35 мкм и с плотностью распределения этих отверстий 1 156/100 см2. В результате был изготовлен приклеивающийся при нажатии клейкий лист.

Пример 2

Приклеивающийся при нажатии клейкий лист был изготовлен таким же самым способом, как описано в Примере 1, за исключением того, что диаметр сквозных отверстий на поверхности материала основы составлял 40-50 мкм и плотность распределения отверстий составляла 4900/100 см2.

Пример 3

Слоистое изделие с трехслойной структурой было получено таким же самым способом, как описано в Примере 1, за исключением того, что в качестве материала основы вместо поливинилхлорида применялась прозрачная пленка из полиэтиленфталата ("Lumirror T60", производимая компанией "Toray Inc.", толщина: 50 мкм), а в качестве антиадгезионного (отделяемого) материала применялась пленка из полиэтилентерефталата, покрытая с одной стороны силиконовым антиадгезионным веществом ("PET 7511", производимым компанией "Lintec Corporation", толщина 75 мкм).

При помощи излучения эксимерного лазера, направленного на полученное слоистое изделие со стороны антиадгезионного (отделяемого) материала, на поверхности материала основы образовывали сквозные отверстия диаметром 0,5-10 мкм и на клейкой поверхности образовывали сквозные отверстия диаметром 50-30 мкм (диаметр сквозных отверстий на клейкой поверхности является максимальным диаметром сквозных отверстий, образованных в материале основы и приклеивающемся при нажатии клейком слое) и с плотностью распределения этих отверстий 10000/100 см2. В результате был изготовлен приклеивающийся при нажатии клейкий лист.

Пример 4

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что излучение лазера направлялось со стороны материала основы, а диаметр сквозных отверстий на поверхности материала основы составлял около 60 мкм.

Пример 5

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что для образования сквозных отверстий применялся СО2-лазер (лазер на диоксиде углерода), излучение которого направлялось со стороны материала основы, а диаметр сквозных отверстий составлял около 100 мкм.

Пример 6

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что диаметр сквозных отверстий на поверхности материала основы составлял 140-150 мкм, а плотность распределения этих отверстий составляла 100/100 см2.

Пример 7

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что для образования сквозных отверстий применялся СО2-лазер (лазер на диоксиде углерода), излучение которого направлялось со стороны материала основы, а диаметр сквозных отверстий составлял около 250 мкм и плотность распределения этих отверстий составляла 49/100 см2.

Пример 8

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что производилось отслаивание антиадгезионного (отделяемого) материала и затем излучение лазера направлялось со стороны клейкой поверхности, а диаметр сквозных отверстий на поверхности материала основы составлял около 50 мкм.

Пример 9

Слоистое изделие с трехслойной структурой было получено таким же способом, как описано в Примере 1, за исключением того, что в качестве материала основы вместо поливинилхлорида применялась прозрачная пленка из полиэтиленфталата ("Lumirror T60", производимая компанией "Toray Inc.", толщина: 50 мкм).

При помощи излучения CO2-лазера (лазера на диоксиде углерода), направленного на полученное слоистое изделие со стороны материала основы, образовывали сквозные отверстия диаметром около 70 мкм на поверхности материала основы и на клейкой поверхности образовывали сквозные отверстия диаметром около 80 мкм (диаметр сквозных отверстий на клейкой поверхности является максимальным диаметром сквозных отверстий в материале основы и приклеивающемся при нажатии клейком слое) и с плотностью распределения этих отверстий 1 156/100 см2. В результате был изготовлен приклеивающийся при нажатии клейкий лист.

Пример 10

Было произведено смешивание 100 весовых частей винилхлоридного полимера, 2,5 весовых частей поглотителя ультрафиолетовых лучей (на основе бензотриазола), 25 весовых частей полиэфирного пластификатора ("Adekasizer PN560", производимого компанией "Asahi Denka Co., Ltd."), 10 весовых частей фталатного платификатора ("DOP", производимого компанией "Chisso Corporation"), 20 весовых частей красителя ("VTSK 9311", производимого компанией "Danichiseika Color & Chemicals Mfg. Co., Ltd."), 3 весовых частей термостабилизатора (на основе Ba/Zn), 25 весовых частей растворителя (бутилцеллозольв) и 25 весовых частей растворителя ("Supersol #1500", производимого компанией "Godo Solvents Co.") для получения вещества, используемого в качестве покрытия материала основы.

В качестве вспомогательного материала была применена пленка из полиэтилентерефталата, одна поверхность которой подвергалась обработке с целью придания антиадгезивных свойств ("U4Z-50", производимая компанией "Teijin DuPont Films Japan Limited", толщина: 50 мкм). Вышеупомянутое вещество, используемое в качестве покрытия материала основы, наносили на антиадгезионную поверхность вспомогательного материала при помощи ножевого устройства таким образом, чтобы толщина составляла 100 мкм, а затем производили сушку в течение одной минуты при 140°С и после этого в течение двух минут при 190°С для образования непрозрачного материала основы черного цвета.

Кроме этого, на антиадгезионном (отделяемом) материале образовывали приклеивающийся при нажатии клейкий слой таким образом, как описано в Примере 1, и получали слоистое изделие с четырехслойной структурой путем соединения под давлением приклеивающегося при нажатии клейкого слоя и материала основы, образованного на вышеупомянутом вспомогательном материале для того, чтобы они более плотно соприкасались друг с другом.

При помощи излучения СО2-лазера (лазера на диоксиде углерода), направленного на полученное слоистое изделие со стороны вспомогательного материала, на поверхности материала основы образовывали сквозные отверстия диаметром около 65 мкм и с плотностью распределения этих отверстий 1 156/100 см2. В результате был изготовлен приклеивающийся при нажатии клейкий лист.

Пример 11

Приклеивающийся при нажатии клейкий лист был изготовлен таким же способом, как описано в Примере 1, за исключением того, что для обработки с помощью лазерного луча применялся UV-YAG лазер (ультрафиолетовый лазер на иттрий-алюминиевом гранате), излучение которого направлялось со стороны антиадгезионного (отделяемого) материала, и диаметр сквозных отверстий на поверхности материала основы составлял 20-40 мкм.

Пример 12

Слоистое изделие с трехслойной структурой было изготовлено таким же самым способом, как описано в Примере 1. Затем при помощи излучения CO2-лазера (лазера на диоксиде углерода), направляемое со стороны антиадгезионного (отделяемого) материала, на поверхности материала основы образовывали сквозные отверстия диаметром 40-50 мкм, а на клейкой поверхности образовывали сквозные отверстия диаметром 120-150 мкм с плотностью распределения этих отверстий 2 500/100 см2 и получали приклеивающийся при нажатии клейкий лист.

Пример 13

Слоистое изделие с трехслойной структурой было изготовлено таким же самым способом, как описано в Примере 1. Затем антиадгезионный (отделяемый) материал отслаивали от приклеивающегося при нажатии клейкого слоя и излучение СО2-лазера (лазера на диоксиде углерода) направляли на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя для образования на поверхности материала основы сквозных отверстий диаметром 40 мкм и для образования на поверхности клейкого слоя сквозных отверстий диаметром около 80 мкм и с плотностью распределения этих отверстий 5500/100 см2. Антиадгезионный (отделяемый) материал снова наклеивается под давлением на приклеивающийся при нажатии клейкий слой для получения приклеивающегося при нажатии клейкого листа.

Пример 14

Слоистое изделие с трехслойной структурой было изготовлено таким же самым способом, как описано в Примере 1. Затем приклеивающийся при нажатии клейкий защитный лист, состоящий из материала основы и удаляемого приклеивающегося при нажатии клейкого слоя ("HT25SCBA", производимого компанией "Panac Co., Ltd., толщина: 28 мкм), наклеивался на поверхность материала основы слоистого изделия.

Антиадгезионный (отделяемый) материал отслаивали от приклеивающегося при нажатии слоя слоистого изделия, а затем излучение CO2-лазера (лазера на диоксиде углерода) направляли на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя для образования на поверхности материала основы сквозных отверстий диаметром 35 мкм и с плотностью распределения этих отверстий 2 500/100 см2. Антиадгезионный (отделяемый) материал снова наклеивается под давлением на приклеивающийся при нажатии клейкий слой, а приклеивающийся при нажатии клейкий защитный лист отслаивали от материала основы. В результате был изготовлен приклеивающийся при нажатии клейкий лист.

Пример 15

В качестве материала основы была подготовлена прозрачная пленка из полиэтилентерефталата, одна поверхность которой была обработана силиконовым антиадгезионным веществом ("Cerapeel BK(T)", производимым компанией "Toyo Metallizing Co., Ltd.", толщина: 38 мкм). Вещество, наносимое в качестве покрытия, в виде клея, склеивающего при нажатии, полученное согласно Примеру 1, наносилось при помощи ножевого устройства на антиадгезионную поверхность материала основы, таким образом, чтобы толщина наносимого слоя составляла 30 мкм, с последующей сушкой, которая осуществлялась в течение одной минуты при 90°С. В результате получали слоистую пленку (А) с двухслойной структурой, состоящую из материала основы и приклеивающегося при нажатии слоя, наслоенных на антиадгезионную поверхность материала основы.

Затем вышеупомянутая слоистая пленка (А) сматывалась в рулон и при этом клей, склеивающий при нажатии переносился с антиадгезионной поверхности материала основы на поверхность материала основы, которая не является антиадгезионной, с целью получения слоистой пленки (В) с двухслойной структурой, состоящей из материала основы и приклеивающегося при нажатии слоя, наслоенных на поверхность материала основы, которая не является антиадгезионной.

Полученная слоистая пленка (В) разматывалась из рулона и излучение лазера направлялось на слоистую пленку (В) со стороны приклеивающегося при нажатии клейкого слоя с целью образования на поверхности материала основы сквозных отверстий диаметром около 50 мкм и образования на клейкой поверхности сквозных отверстий диаметром около 95 мкм (диаметр сквозных отверстий на клейкой поверхности является максимальным диаметром) и с плотностью распределения этих отверстий 2 500/100 см2.

После этого слоистая лента (В), в которой были образованы сквозные отверстия, снова сматывалась в рулон. В результате была изготовлена приклеивающаяся при нажатии клейкая лента (приклеивающийся при нажатии клейкий лист).

Пример 16

Слоистое изделие с трехслойной структурой было изготовлено таким же самым способом, как описано в Примере 9. Затем антиадгезионный (отделяемый) материал отслаивали от приклеивающегося при нажатии клейкого слоя и при помощи излучения СО2-лазера (лазера на диоксиде углерода), направляемого на слоистое изделие со стороны приклеивающегося при нажатии клейкого слоя, на поверхности материала основы образовывали сквозные отверстия диаметром около 35 мкм, а на клейкой поверхности образовывали сквозные отверстия диаметром около 85 мкм (диаметр сквозных отверстий на клейкой поверхности является максимальным диаметром) и с плотностью распределения 2 500/100 см2. Антиадгезионный (отделяемый) материал снова наклеивался под давлением на приклеивающийся при нажатии клейкий слой для получения приклеивающегося при нажатии клейкого листа.

Сравнительный пример 1

Слоистое изделие с трехслойной структурой было изготовлено таким же самым способом, как описано в Примере 1. В результате был изготовлен приклеивающийся при нажатии клейкий лист без образования каких-либо сквозных отверстий.

Сравнительный пример 2

Приклеивающийся при нажатии клейкий лист был изготовлен таким же самым способом, как описано в Примере 1, за исключением того, что плотность распределения сквозных отверстий составляла 4/100 см2.

Сравнительный пример 3

Приклеивающийся при нажатии клейкий лист был изготовлен таким же самым способом, как описано в Примере 1, за исключением того, что излучение лазера направлялось со стороны материала основы, а диаметр сквозных отверстий составлял около 500 мкм.

Сравнительный пример 4

Приклеивающийся при нажатии клейкий лист был изготовлен таким же самым способом, как описано в Примере 5, за исключением того, что в качестве материала основы вместо поливинилхлорида применялась прозрачная пленка из полиэтилентерефталата ("Luminor T60", производимая компанией "Toray Inc.", толщина: 50 мкм), а диаметр сквозных отверстий на клейкой поверхности составлял, примерно, 130-140 мкм и распределение этих отверстий составляло 102 400/100 см2.

Пример экспериментальной проверки

Полученные согласно Примерам 1-16 и Сравнительным примерам 1-4 приклеивающиеся при нажатии клейкие листы подвергались испытанию с целью определения способности к удалению пузырьков воздуха и испытанию с целью определения предела прочности при растяжении. Кроме этого, проводилась визуальная оценка состояния поверхности приклеивающихся при нажатии клейких листов на предмет наличия или отсутствия деформации вследствие наличия сквозных отверстий, а также проводился осмотр отверстий на предмет определения степени их видимости.

Испытание с целью определения способности к удалению пузырьков воздуха: приклеивающийся при нажатии клейкий лист разрезали на образцы размером 50 мм × 50 мм и наклеивали их на пластину с покрытием из меламина таким образом, что происходило образование воздушного пузырька круглой формы диаметром 15 мм. Затем на этот образец надавливали резиновым валиком. Результаты испытания приводятся в таблице: o - означает, что пузырек воздуха был удален, Δ - означает, что пузырек воздуха уменьшился в размерах и х - означает, что пузырек воздуха не был удален (сохранился).

Испытание с целью определения предела прочности при растяжении: приклеивающийся при нажатии клейкий лист разрезали на образцы с размерами 10 мм в ширину и 150 мм в длину и отслаивали антиадгезионный (отделяемый) материал. Образец приклеивающегося при нажатии клейкого листа (ленты) помещался в устройство для испытания на растяжение (устройство "Tensilon", производимое компанией "Orientec Co., Ltd."), зажимали, соблюдая при этом промежуток в 100 мм, а затем прикладывали при этом растягивающее усилие 200 мм/мин. Результаты испытания приводятся в таблице: о - означает, что не происходило разрыва приклеивающегося при нажатии клейкого листа в течение 10 секунд, х - означает, что разрыв приклеивающегося при нажатии клейкого листа происходил в течение 10 секунд.

Осмотр отверстий на предмет определения степени их видимости:

приклеивающийся при нажатии клейкий лист (или приклеивающийся при нажатии клейкий лист с отслоенным антиадгезионным материалом, если таковой применялся) наклеивался на пластину с покрытием из белого меланина. Был проведен осмотр при комнатном люминисцентном освещении с целью определения того, является ли сквозное отверстие само по себе (внутренняя часть сквозного отверстия) видимым невооруженным глазом или нет на поверхности приклеивающегося при нажатии клейкого листа в зависимости от диаметра отверстий. При этом следует отметить, что осмотр невооруженным глазом проводился на расстоянии 30 см от поверхности приклеивающегося при нажатии клейкого листа, и угол зрения при этом изменялся. Результаты осмотра приведены в таблице: о - означает, что внутренняя часть сквозных отверстий была невидимой, Δ - означает, что внутренняя часть сквозных отверстий была частично невидимой и частично видимой, х - означает, что внутренняя часть сквозных отверстий была видимой.

Результаты каждой экспериментальной проверки (испытания) приведены в Таблице.

Как видно из результатов, приведенных в Таблице, приклеивающиеся при нажатии клейкие листы, полученные согласно Примерам 1-16, обладают способностью, которая легко позволяет удалить пузырьки воздуха, и к тому же эти листы обладают достаточным пределом прочности при растяжении и обладают хорошим внешним видом. К тому же, сами по себе сквозные отверстия являются невидимыми на поверхности приклеивающихся при нажатии клейких листов, полученных согласно Примерам 1, 3, 11 и 14.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Приклеивающийся при нажатии клейкий лист согласно настоящему изобретению и приклеивающийся при нажатии клейкий лист, изготовленный согласно способу настоящего изобретения, могут предпочтительно применяться в тех случаях, когда имеется вероятность образования при наклеивании пузырьков воздуха или вздутия, например, в тех случаях, если площадь приклеивающегося при нажатии клейкого листа большая и если происходит выделение газа из подложки или в тому подобных случаях.

Изобретение относится к приклеивающемуся при нажатии клейкому листу и способу изготовления листа и его вариантам. Полученный клейкий лист позволяет предотвратить образование пузырьков воздуха или удалить пузырьки воздуха или вздутие. Заявленный приклеивающийся при нажатии клейкий лист, состоящий из материала основы и приклеивающегося при нажатии клейкого слоя, в котором выполнено множество сквозных отверстий, проходящих насквозь от одной поверхности листа к другой его поверхности, характеризуется тем, что диаметр сквозных отверстий в материале основы и в приклеивающемся при нажатии клейком слое составляет от 0,1 до менее 200 мкм, а плотность распределения этих отверстий составляет от свыше 100 до 50000/100 см2. Способ включает стадии: получение клейкого листа, содержащего материал основы и при необходимости, антиадгезионный отделяемый материал, осуществление обработки листа с целью образования сквозных отверстий так, чтобы диаметр их в материале основы и в клейком слое составлял от 0,1 до менее 200 мкм, а плотность распределения этих отверстий составила бы от свыше 100 до 50000/100 см2. Такой лист может предпочтительно применяться в тех случаях, когда имеется вероятность образования при наклеивании пузырьков воздуха или вздутия, например, в тех случаях, если площадь приклеивающегося при нажатии клейкого листа большая и если происходит выделение газа из подложки или в тому подобных случаях. 6 н. и 8 з.п. ф-лы, 6 ил., 1 табл.

| КРИСТАЛЛИЧЕСКАЯ ФОРМА N-[4-[5-(ЦИКЛОПЕНТИЛОКСИКАРБОНИЛ) АМИНО-1-МЕТИЛ-ИНДОЛ-3-ИЛМЕТИЛ]-3-МЕТОКСИБЕНЗОИЛ]-2-МЕТИЛБЕНЗОЛСУЛЬФОНАМИДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ АКТИВНОСТЬЮ АНТАГОНИСТА ЛЕЙКОТРИЕНОВ | 1991 |

|

RU2107682C1 |

| JP 62081473, 14.04.1987 | |||

| JP 10195395, 28.07.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РУЛОНА КЛЕЯЩЕЙ ЛЕНТЫ (ВАРИАНТЫ) | 2000 |

|

RU2186081C2 |

Авторы

Даты

2009-01-20—Публикация

2003-12-03—Подача