Изобретение относится к металлургии черных и цветных металлов и их сплавов, а именно к способам внепечного модифицирования чугунов и сталей с помощью тугоплавких ультрадисперсных частиц. Способ позволяет повысить абразивную и коррозионную стойкость различных марок указанных сплавов, работающих в агрессивных средах, а также в средах, содержащих большие объемы абразивных частиц.

Известно, что абразивную и коррозионную стойкость металлов (чугунов и сталей) повышают введением в их расплав хрома в количестве 15-28% и других дорогостоящих модификаторов.

Известен чугун, обладающий высокой абразивной и коррозионной стойкостью, содержащий мас.%: хром - 23-28, молибден - 0,2-0,47, титан - 0,18-0,25, азот - 0,12-0,25, кремний - 0,4-0,8, марганец - 0,4-0,8, кальций 0,015-0,25, барий - 0,015-0,25, стронций - 0,08-0,15, железо и примеси - остальное; при этом, отношение хрома к углероду составляет 8,2-11, а титана к азоту 0,70-2,00 [1].

Недостатком способа получения такого чугуна является высокая стоимость вводимых модификаторов и недостаточно высокая стойкость к абразивному износу.

Известен состав ферритной коррозионностойкой стали, которая предназначена для изготовления оборудования в химическом, пищевом, перерабатывающем машиностроении и других отраслях промышленности с применением дуговых методов сварки. Сталь содержит, мас.%: углерод 0.01-0.8; марганец 0.05-0.8; кремний 0.05-0.8; хром 17-25; ванадий 0.1-0.8; алюминий 0.05-01; титан 0.3-0.5; азот 0.02-04; магний 0.0001-0.02; молибден 0.5-3.3; композиционный конденсат 0.5-2; железо - остальное, причем композиционный конденсат содержит хром 70-85, ультрадисперсные частицы циркония - остальное [2]. Состав также содержит большое количество легирующих добавок, повышающих стоимость металла.

Известны способы модифицирования металлов небольшими добавками ультрадисперсных порошков (УДП). Введение в расплав этих УДП во время разливки существенно измельчает структуру литого металла и изменяет его технологические свойства.

Одним из методов получения ультрадисперсных порошков (УДП) является метод механической обработки в высокоэнергонапряженных активаторах планетарного и виброцентробежного типа, с помощью которого можно получать ультрадисперсные порошки тугоплавких керамических материалов с размером частиц меньше 0,1 мкм и химически активной поверхностью. Полученные порошки хорошо смачиваются металлом и равномерно распределяются во всем объеме в процессе разливки. Модифицирование такими порошками приводит к повышению прочности обрабатываемых ими металлов.

Наиболее близким техническим решением, выбранным за прототип, является способ модифицирования чугунов и сталей порошкообразным модификатором [3]. Смесь тугоплавких дисперсных частиц и вещества-протектора, в качестве которого используют металлы или их смесь, вводят под струю расплавленного металла. Модификатор с размером частиц не более 0.1 мкм получают совместным размолом тугоплавких неметаллических частиц и вещества-протектора на воздухе или в инертной атмосфере при следующем соотношении компонентов, мас.%:

Тугоплавкие дисперсные

Основной целью известного технического решения являлось улучшение таких служебных характеристик как предел прочности и относительное удлинение. Для модифицирования чугунов количество модификатора составляло 0.03 мас.%, для стали - 0.02 мас.%.

Данное техническое решение не достаточно проработано авторами в направлении получения износо- и коррозионностойких модифицированных сплавов.

Испытания и эксперименты показали, что чугуны и стали, модифицированные определенными модификаторами, а именно теми, где в качестве вещества-протектора использовали хром, никель или их смесь, обладают еще и высокой абразивной и коррозионной стойкостью в агрессивных средах, содержащих абразивные вещества.

Таким образом, было обнаружено совершенно новое свойство получаемых чугунов и сталей. Дальнейшая проработка позволила выявить оптимальные количества модификатора, вводимого в металл для придания ему новых свойств.

Задача, решаемая заявляемым техническим решением, заключается в повышении абразивной и коррозионной стойкости различных марок чугунов и сталей в агрессивных средах и в средах, содержащих абразивные частицы.

Поставленная задача решается благодаря тому, что под струю металла или непосредственно в форму при разливке металла вводят модификатор в виде порошка, содержащего 50-90 мас.% тугоплавкие керамические частицы размером не более 0.1 мкм, плакированные веществом-протектором, при этом модификатор вводят в количестве 0.005-0.1 мас.% в пересчете на тугоплавкие керамические частицы, а в качестве вещества-протектора используют хром или никель, или их смесь.

Существенные отличительные признаки заявляемого технического решения:

- в качестве вещества-протектора используют хром или никель, или их смесь;

- модификатор вводят в расплав в количестве 0.005-0.1 мас.% в пересчете на керамические частицы.

Модифицированные согласно данному способу чугуны и стали обладают новыми свойствами по отношению к прототипу - кроме улучшенных прочностных характеристик (по сравнению с немодифицированным чугуном) устойчивы при работе в агрессивных средах.

В качестве тугоплавких неметаллических соединений использовали керамические порошки оксидов, нитридов, боридов, карбидов, карбонитридов металлов, в качестве вещества-протектора, который защищает керамические частицы от окисления и коагуляции, а также улучшает смачиваемость керамических частиц жидким металлом, использовали хром, никель или их смесь. Модификатор с размером частиц не более 0.1 мкм получали совместным размолом тугоплавких керамических частиц и вещества-протектора в планетарных и виброцентробежных мельницах при следующем соотношении компонентов, мас.%:

Согласно существующей терминологии, плакирование - нанесение на поверхность металлических изделий тонкого слоя другого металла или сплава с помощью горячей прокатки, горячего прессования или взрывом [4]. Авторами используется этот термин для описания процесса нанесения тонкого слоя металлического покрытия на керамические (неметаллические) частицы с помощью методов механохимической обработки, т.е. совместной обработки металлических и керамических порошков в энергонапряженных мельницах планетарно- или виброцентробежного типа.

Для модифицирования использовали следующие материалы: марганцовистую сталь, чугун передельный, чугун износостойкий, ферросплавы, а также металлический лом. Порошок модификатора в количестве 0.005-0.1 мас.% (в пересчете на керамические тугоплавкие частицы) вводили под струю металла или непосредственно в форму во время разливки.

Испытания образцов проводили в серной (25%), азотной (25%), соляной (25%) кислотах. Измеряли уменьшение массы деталей (в %) за 24 часа.

Данные по коррозионной стойкости образцов серого чугуна в различных агрессивных средах представлены в таблице 1.

Измеряли относительную потерю веса через 24 часа при комнатной температуре. Для сравнения в этой таблице приведены данные по коррозионной стойкости спецчугуна (образцы 6, 7), модифицированного широко применяемым способом (ферросилицием с барием).

Как видно из таблицы 1, коррозионная стойкость образцов, модифицированных ультрадисперсными порошками (образцы 2-5), в два-три раза выше по сравнению с немодифицированным образцом серого чугуна (образец 1).

Данные по прочности образцов серого чугуна приведены в таблице 2. Так как введение ультрадисперсного модификатора в количестве 0.2 мас.% приводит к значительному снижению прочности, по сравнению с немодифицированным образцом (со 130 МПа, образец №1 до 90 МПа, образец №3), то введение модификатора более 0.1 мас.% можно считать нецелесообразным.

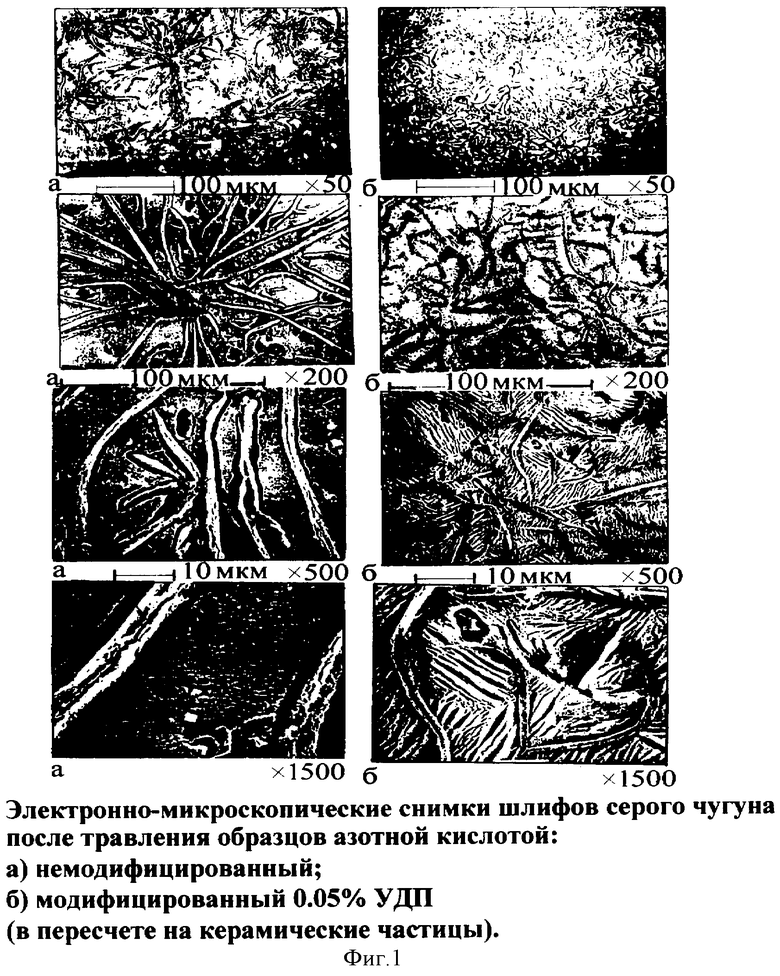

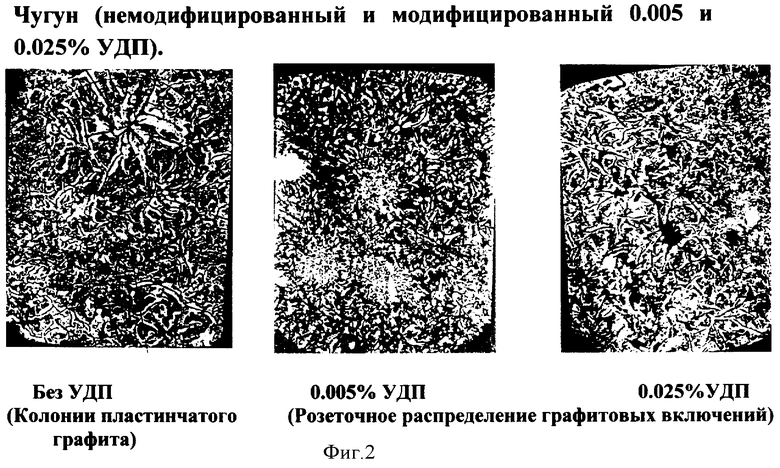

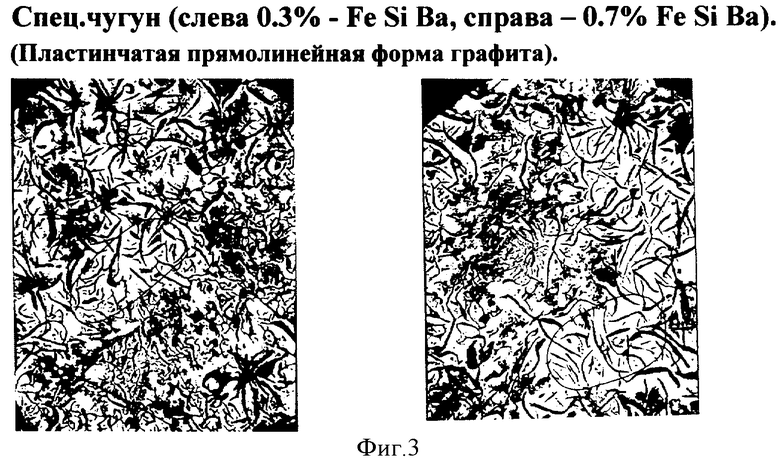

На фиг.1 даны фотографии немодифицированного серого чугуна и модифицированного 0.05 мас.% УДП. Видно, что модифицирование приводит к значительному измельчению зерна металла. Кроме этого, при модифицировании наблюдается изменение металлической основы в сторону увеличения перлита. При этом меняется морфология (форма) графитовых включений (фиг.2). Вместо пластинчатой образуется гнездообразная (розеточная) форма. У модифицированного спецчугуна (0.3% и 0.5% ферросилиция с барием) форма графитовых включений остается пластинчатой (фиг.3), а его свойства уступают чугуну, модифицированному УДП.

Опытно-промышленные исследования влияния УДП добавок на гидроабразивный износ чугуна марки ИХЧ28Н2 проводили на деталях запчастей насоса ГрАТ225 (рабочие колеса, внутренние корпуса, защитные диски). Чугун указанной марки выплавляли в индукционной печи ИЧТ-2.5 и разливали по формам. В качестве модифицирующей композиции использовалась смесь УДП нитрида титана и оксида иттрия с хромом (вещество-протектор) в количестве 0.03 мас.% в пересчете на керамические частицы. Из этого же сплава отливались контрольные детали без применения модифицирующей добавки, а также образцы ⊘30×340 мм с УДП и без УДП для исследования механических характеристик.

В таблице 3 представлены данные по механическим свойствам немодифицированного и модифицированного образцов износостойкого чугуна ИЧХ28Н2 (незакаленный чугун). Видно, что все механические свойства опытных образцов, кроме стрелы прогиба, существенно повысились.

Отлитые опытные и контрольные изделия были испытаны в натурных условиях работы насосов в горнодобывающем производстве. В результате было установлено, что использование модифицированных деталей позволяет увеличить срок работы насоса в 1.37 раз.

В марганцовистой стали марки 110Г13Л в результате модифицирования смесью УДП нитрида титана (0.025 мас.%) с порошком хрома в качестве вещества-протектора изменилось соотношение первичных карбидов, расположенных внутри кристаллов и выделившихся по их границам, где количество карбидов существенно уменьшилось. Мелкие карбидные включения внутри зерен сохраняются после термообработки, что обеспечивает повышение прочности стали на 20-30%, пластичности на 25-35% и сопротивления абразивному износу на 25-35% (Табл.4).

Таким образом, введение небольших количеств модификатора при разливке металла приводит к:

а) уменьшению зерна металла в 2-3 раза;

б) увеличению содержания перлита в металлической основе;

в) изменению формы графитовых включений чугуна с пластинчатой на гнездообразную (розеточную);

г) увеличению прочности до 35%;

д) в результате этого увеличиваются коррозионная стойкость (в 2-3 раза) и стойкость к абразивному износу (примерно в 1,4 раза).

Литература

1. Пат. РФ №2224813, опубл. 27.02.2004 г., МПК С22С 37/10.

2. Пат РФ №2024644, опубл. 15.12. 1994 г., МПК С22С 38/28.

3. Пат. РФ №2121510, опубл. 10.11.1998 г., С21С 1/00, 7/00; С22С 35/00.

4. Толковый металлургический словарь. Под редакцией профессора В.И.Куманина. М., Русский язык, 1989, с.234.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2017 |

|

RU2652932C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕПРЕРЫВНОЛИТОЙ СТАЛИ | 2009 |

|

RU2394664C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 1996 |

|

RU2121510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ОТЛИВОК ИЗ ЧУГУНА | 1994 |

|

RU2080961C1 |

| МОДИФИКАТОР ДЛЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1990 |

|

RU2024641C1 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2011 |

|

RU2528488C2 |

Изобретение относится к металлургии черных и цветных металлов, а именно к способам модифицирования различных марок чугунов и сталей, и позволяет повысить абразивную и коррозионную стойкость этих сплавов, работающих в агрессивных средах с большим количеством абразивных частиц. В способе под струю металла или непосредственно в форму во время разливки металла вводят модификатор в виде порошка, который содержит 50-90 мас.% тугоплавких керамических частиц размером не более 0,1 мкм, плакированных веществом-протектором. Модификатор вводят в количестве 0,005-0,1 мас.% в пересчете на тугоплавкие керамические частицы, а в качестве вещества-протектора используют хром или никель или их смесь. Изобретение позволяет уменьшить зерна металла в 2-3 раза, увеличить содержания перлита в металлической основе, изменить формы графитовых включений с пластинчатой на розеточную, в результате чего повышается коррозионная стойкость стали и чугунов в 2-3 раза и их стойкость к абразивному износу в 1,4 раза. 4 табл., 3 ил.

Способ внепечного модифицирования чугунов и сталей, включающий введение под струю металла или непосредственно в форму во время разливки металла модификатора в виде порошка, содержащего 50-90 мас.% тугоплавких керамических частиц размером не более 0,1 мкм, плакированных веществом-протектором, отличающийся тем, что модификатор вводят в количестве 0,005-0,1 мас.% в пересчете на тугоплавкие керамические частицы, а в качестве вещества-протектора используют хром или никель, или их смесь.

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 1996 |

|

RU2121510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| US 4838956 A, 13.06.1989. | |||

Авторы

Даты

2009-01-20—Публикация

2007-02-21—Подача