Изобретение относится к металлургии, а именно к способам внепечного модифицирования чугуна и стали с помощью тугоплавких ультрадисперсных частиц, плакированных металлом-протектором, и может быть использовано в металлургии и литейном производстве.

Известен способ, по которому порошок тугоплавкого соединения перед введением в расплавленную сталь очищают в спирте или ацетоне с помощью ультразвука, сушат и подвергают последующей металлизации (плакированию), которая достигается трением частиц порошка между двумя поверхностями из мягкой стали [1].

Недостатком этого способа является низкий эффект модифицирования стали и достаточно сложная технология получения порошка.

Известен способ, по которому синтетические тугоплавкие дисперсные вещества вводят в жидкий металл при его выпуске в ковш, кристаллизатор или изложницы с помощью лигатуры, имеющей температуру плавления ниже, чем у жидкого металла, при этом тугоплавкие дисперсные частицы равномерно распределены в вышеуказанной лигатуре [2].

Недостатком этого способа является низкий эффект модифицирования стали, плохая усвояемость вводимой добавки.

Наиболее близким решением, выбранным за прототип, является способ, согласно которому модифицирование стали осуществляют с помощью порошков, содержащих тугоплавкие дисперсные частицы из группы оксидов, карбидов, нитрилов, боридов, карбонитридов и вещество-протектор, в состав которого входит St, Cr, Mn, Ti, Ni и др. Тугоплавкие дисперсные частицы тщательно перемешивают с веществом - протектором и полученную смесь порошков подвергают прессованию. Элементы полученного этим способом модификатора образуют между собой химические соединения, предохраняющие дисперсные частицы от окисления и коагуляции. Полученные соединения смачивают тугоплавкие дисперсные частицы, что позволяет повысить эффективность их ввода в жидкий металл [3].

Недостатком данного способа является сложная технология подготовки и введения модификатора в расплав, а также недостаточно высокий эффект модифицирования из-за того, что используются относительно крупные частицы тугоплавкого дисперсного порошка. Использовать более мелкие порошки с помощью данного способа проблематично, поскольку они неустойчивы и еще до соединения с протектором коагулируют, окисляются.

Задача, решаемая заявляемым техническим решением, заключается в упрощении и удешевлении технологии модифицирования, а также в улучшении механических и эксплуатационных свойств чугунов и сталей.

Поставленная задача решается благодаря тому, что в заявляемом способе модифицирования чугунов и сталей, включающем введение в расплав смеси тугоплавких дисперсных неметаллических частиц и вещества-протектора, смесь в расплав вводят под струю расплавленного металла в виде порошка с размером тугоплавких дисперсных частиц не более 0,1 мкм, полученного совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества- протектора.

Порошок получают совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества- протектора при следующем соотношении компонентов, мас.%:

Тугоплавкие дисперсные неметаллические частицы - 50 - 90%

Вещество-протектор - Остальное

Порошок получают совместным помолом тугоплавких дисперсных неметаллических частиц и вещества-протектора в инертной атмосфере.

Существенными отличительными признаками заявляемого технического решения являются:

- смесь тугоплавких дисперсных неметаллических частиц и вещества-протектора вводят под струю расплавленного металла в виде порошка;

- вводят порошок с размером тугоплавких дисперсных неметаллических частиц не более 0,1 мкм;

- порошок получают совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества- протектора.

Частными отличительными признаками технического решения являются;

порошок получают совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества - протектора при следующем соотношении компонентов, мас.%:

Тугоплавкие дисперсные неметаллические частицы - 50 - 90

Вещество-протектор - Остальное

порошок получают совместным помолом тугоплавких дисперсных неметаллических частиц и вещества-протектора в инертной атмосфере.

Сравнение заявляемого технического решения с прототипом позволяет установить соответствие заявляемого технического решения критерию "новизна". Получившийся порошок обладает новыми свойствами: он прекрасно смачивается жидким металлом, легко в нем распределяется, создает многочисленные центры кристаллизации.

Совокупность существенных отличительных признаков не выявлена из существующего уровня техники, позволяет решить поставленную задачу, а также сделать вывод о том, что заявляемое техническое решение соответствует критерию "изобретательский уровень".

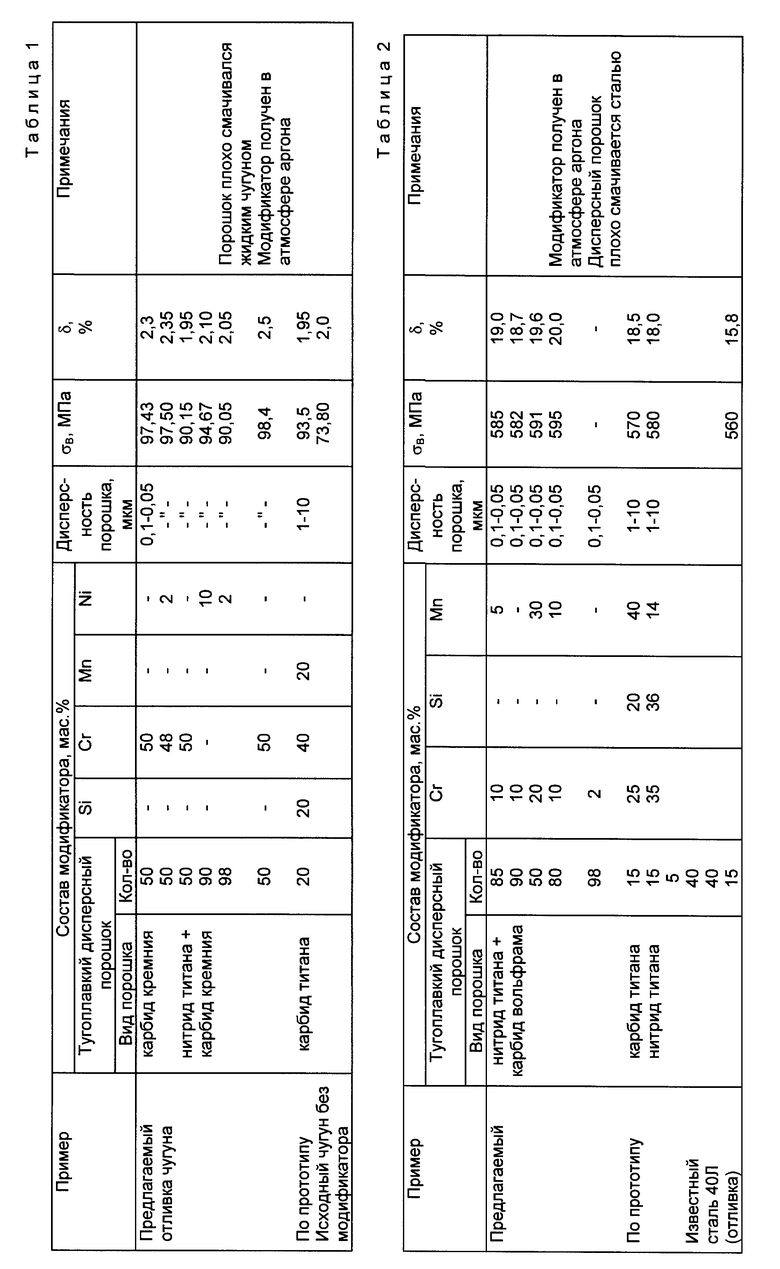

Заявляемый способ иллюстрируется примерами, приведенными в табл.1, 2.

Пример (по прототипу). Готовили смесь порошков, содержащую, (в мас.% ): карбид титана - 20, кремний - 20, хром - 40, марганец - 20. Смесь тщательно перемешивали и прессовали в брикет. После чего полученные брикеты опускали на дно пресс-форм и заливали в них сталь марки Ст.40Л при температуре 1590 ± 10oC и чугун марки СЧ-10 при температуре 1400 ± 10oC (см.табл. 1 и 2).

Предлагаемый способ модифицирования чугунов и сталей опробован при разливке серого чугуна марки СЧ-10 (табл. 1) и стали марки 40Л (табл. 2) в песчано-глинистые формы. В случае модифицирования чугуна количество вводимого модификатора из расчета ультрадисперсных тугоплавких частиц составляло 0,03 мас.%, а в случае модифицирования стали - 0,02 мас.%. При этом чугун плавили в индукционной печи ИСТ-016 и разливали в песчано-глинистые формы при температуре 1400± 10oC. Сталь марки 40Л плавили в индукционной печи ИСТ-016 и разливали в отливки массой 10 кг в песчано-глинистые формы при температуре 1590 ± 10oC.

По предлагаемому способу в струю жидкого металла, переливаемого из ковша в пресс-форму, вносили порошок модификатора, полученного совместной обработкой (размолом) в центробежной планетарной мельнице типа АГО-2 или АГО-3 тугоплавких дисперсных синтетических частиц и металла или металлов-протекторов, при ускорении ≈ 60g в течение 0,5-5 мин до размеров тугоплавких синтетических неметаллических частиц ≈ (0,05 - 0,1) мкм при обычной атмосфере или в атмосфере аргона. Количество тугоплавких дисперсных частиц в применяемом модификаторе изменяли от 50 до 90 мас.%.

Использование в заявляемом способе модификатора, полученного совместной обработкой тугоплавких дисперсных синтетических частиц с металлом или смесью металлов-протекторов в центробежной планетарной мельнице, приводит не только к изменению смеси, но и к активированию получаемых дисперсных частиц. Размол в инертной атмосфере более предпочтителен, так как не позволяет образующимся частицам окисляться, а металл или смесь металлов-протекторов взаимодействует с тугоплавкими дисперсными частицами, обволакивает их, плакирует и препятствует агрегации. Благодаря тому что в качестве вещества-протектора используют металл или смесь металлов, обладающих хорошей смачиваемостью, полученный ультрадисперсный модификатор чрезвычайно легко усваивается, его вносят под струю жидкого металла, не подвергая брикетированию при заливке в ковш или изложницы, что значительно упрощает технологию модифицирования. Продолжительное хранение полученного порошка недопустимо.

Получаемый порошкообразный модификатор, представляющий собою ультрадисперсные частицы тугоплавкого синтетического вещества, плакированные металлом или смесью металлов, равномерно распределяются в жидком металле под действием конвективных потоков, являясь зародышем кристаллов. То, что вводимые ультрадисперсные частицы еще и активны за счет дефектов структуры полученных при обработке их в центробежной планетарной мельнице, увеличивает скорость кристаллизации, изменяет морфологию зерен и включений графита в жидких металлах, делая их хлопьевидными или глобулярными.

В заявляемом способе модифицирования используют модификатор с высоким содержанием тугоплавких дисперсных синтетических частиц (50 - 90 мас.%). Что, естественно, приводит к удешевлению технологии модифицирования, так как позволяет заменить дорогие легирующие металлы на дешевые ультрадисперсные тугоплавкие синтетические вещества, что особенно важно при многотоннажном производстве чугунов и сталей.

Лучшие результаты по модифицированию жидких металлов были получены при использовании модификатора с размером частиц < 0,1 мкм. При более крупных частицах наблюдается снижение эффекта модифицирования.

Размер тугоплавких дисперсных частиц, плакированных металлом /металлами, задается режимом работы центробежно-планетарных мельниц и контролируется с помощью электронного микроскопа (по срезу отливки).

Полученные данные испытаний образцов стали и чугуна на разрыв и растяжение проводили на машине ИР-56-57-56.

Как видно из табл. 1, обработка чугуна, согласно заявляемому способу, позволяет повысить предел прочности σв по сравнению с прототипом на 1,25 - 5,24% и относительное удлинение на 7 - 28,2% и, соответственно, на 22,6 - 33,3% и 2,5 - 25% по сравнению с отливкой без обработки модификатором.

Из табл.2 следует, что обработка углеродистой стали марки 40Л, согласно заявляемому способу, позволяет повысить предел прочности σв на 2,5 - 6,25%, относительное удлинение на 14 - 36,5% по сравнению с отливками без модификатора и, соответственно, на 2,1 - 4,4% и 1,1 - 11,1% по сравнению с модифицированием по прототипу.

Источники информации.

1. Погодин-Алексеев Г.И и др. Стальные сплавы и взвеси, полученные при помощи ультразвука. Сб. докладов 4-й конференции "Применение ультразвука в машиностроении". Изд-во ЦПНТО "Машпром", 1963 г., с.38.

2. Авт.св.N 348279, B 22 D 7/00, бюл. N 25, опубл. 23.08.72.

3. Авт.св.N 1497260, C 22 C 35/00, бюл.N 28, опубл. 30.07.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И СИЛУМИНА | 2010 |

|

RU2439166C2 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2017 |

|

RU2652932C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТИРОВАННОГО МОДИФИКАТОРА ЧУГУНА НА ОСНОВЕ НАНОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2522926C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КЛЕЯ-СВЯЗКИ | 1998 |

|

RU2144552C1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2007 |

|

RU2344180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ | 1997 |

|

RU2114886C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 1996 |

|

RU2120840C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЛИГАТУРЫ НЕОДИМ-ЖЕЛЕЗО ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НЕОДИМ-ЖЕЛЕЗО-БОР | 2015 |

|

RU2626841C2 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО ДАТЧИКА ПАРЦИАЛЬНОГО ДАВЛЕНИЯ ВОДОРОДА В ГАЗОВЫХ СМЕСЯХ | 1996 |

|

RU2094795C1 |

| СПОСОБ АКТИВИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ | 1994 |

|

RU2074536C1 |

Изобретение относится к металлургии, а именно к способам внепечного модифицирования чугунов и сталей с помощью тугоплавких ультрадисперсных частиц, плакированных металлом-протектором, и может быть использовано в металлургии и литейном производстве. Изобретение позволяет упростить и удешевить технологию модифицирования, а также улучшить механические и эксплуатационные свойства чугунов и сталей. Согласно способу, в расплав чугунов и сталей вводят модификатор, содержащий тугоплавкие дисперсные неметаллические частицы и вещество-протектор. Перед введением в расплав под струю расплавленного металла смесь тугоплавких дисперсных неметаллических частиц и вещества-протектора подвергают обработке (одновременному дроблению, активированию и плакированию тугоплавких дисперсных неметаллических частиц) до получения порошка с размером тугоплавких дисперсных неметаллических частиц не более 0,1 мкм, после чего получившийся порошок вводят в расплавленный металл. Порошок получают совместным помолом тугоплавких дисперсных неметаллических частиц и вещества-протектора при следующем соотношении мас.%: тугоплавкие дисперсные неметаллические частицы 50-90%; вещество-протектор - остальное. Помол смеси тугоплавких дисперсных неметаллических частиц и вещества-протектора могут проводить в инертной атмосфере. 2 з.п. ф-лы, 2 табл.

Тугоплавкие дисперсные неметаллические частицы - 50 - 90

Вещество-протектор - Остальное

3. Способ по п.1, отличающийся тем, что порошок получают совместным помолом смеси тугоплавких дисперсных неметаллических частиц и вещества-протектора в инертной атмосфере.

| Модификатор для стали | 1987 |

|

SU1497260A1 |

| ВСЕСОЮСНАЯ IL^vftr:!-^;.,- --"-vr-'-rr—чГ- П{H^tniluriu.-U..,'::.. ri^fji | 0 |

|

SU348279A1 |

| Модификатор | 1983 |

|

SU1148888A1 |

| Способ обработки порошка тугоплавкого соединения перед введением в расплавленную сталь | 1982 |

|

SU1076480A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1991 |

|

RU2016071C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016080C1 |

| Погодин-Алексеев Г.И | |||

| и др | |||

| Стальные сплавы и взвеси, полученные при помощи ультразвука | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Изд-во ЦПНТО "Машпром", 1963, с.38. | |||

Авторы

Даты

1998-11-10—Публикация

1996-11-27—Подача