Область использования изобретения

Данное изобретение в целом имеет отношение к системам разработки для выемки месторождений полезных ископаемых, а в частности, но не ограничивая объем изобретения, к системам разработки, в которых используется сочетание систем разработки открытым способом по контуру поверхности и разработки подземным способом короткими или длинными забоями.

Предпосылки создания изобретения

Традиционные системы разработки открытым способом оказывают разрушительное воздействие на окружающую среду. В холмистых или горных регионах разработка открытым способом по контуру поверхности сопровождается вырубкой лесов и расчисткой площади под разработки с выполнением вскрышных заходок для образования по существу горизонтального уступа и вертикального откоса, вскрывающих пласт месторождения полезных ископаемых, подлежащих добыче. Другой технологией является простое удаление всей верхней части горы для выемки полезных ископаемых, отложившихся под ней.

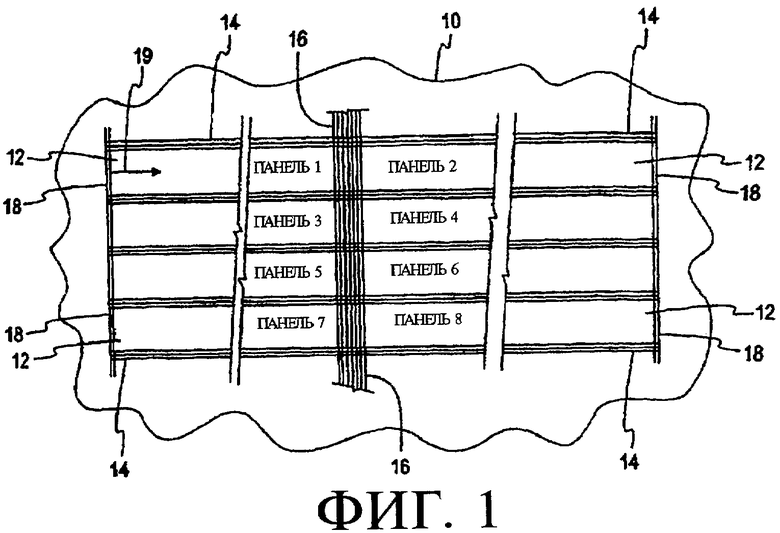

Системы разработки подземным способом оказывают менее разрушительное воздействие на окружающую среду, однако требуют более высоких затрат и имеют меньшую отдачу в силу меньшей производительности. Когда системы разработки подземным способом используются для разработки месторождений полезных ископаемых или угля из минеральной или угольной залежи 10, залежь 10 разбивается на панели 12, как показано на Фиг.1, которые прокладываются и разрабатываются как для операций разработки короткими забоями, так и длинными забоями. Залежи угля, доступные для разработки смежными параллельными панелями (панели 1-8, как показано на Фиг.1), являются наиболее желательными, поскольку они облегчают разработку панелей и обеспечивают меньшие перемещения оборудования. Как видно, панели 12 имеют в целом прямоугольную форму со штреками 14 (головными и хвостовыми), простирающимися вдоль каждой из них; все они соединены с одной стороны главными штреками 16. В современных системах разработки такие панели 12 разрабатываются с использованием горных комбайнов. В современных системах разработки длинными забоями панели обычно имеют ширину 400-1200 футов (122-366 м) и длину 4000-15000 футов (1219-4572 м). В современных горнодобывающих системах разработки короткими забоями панели коротких забоев обычно имеют ширину 100-200 футов (30-61 м) и длину 2000-4000 футов (610-1219 м). Добыча угольных или других осадочных месторождений начинается с одного из торцов панели 12 начального штрека 18 для разработки пласта вдоль его торца или бока в направлении, указанном стрелкой 19.

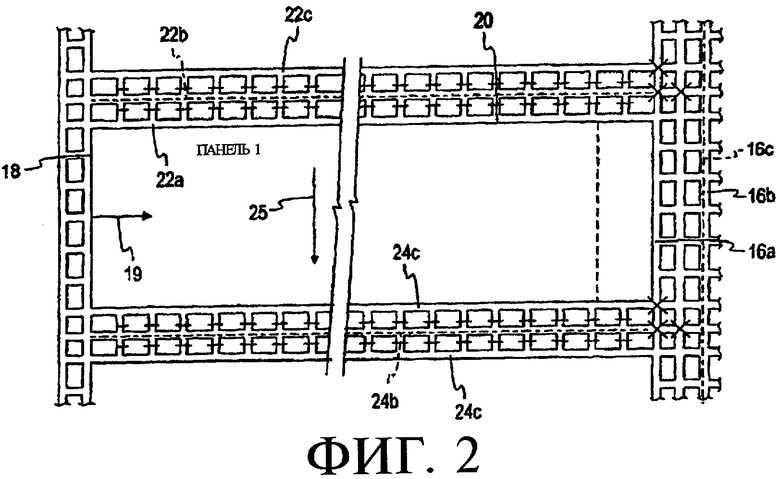

В частности, как показано на Фиг.2, панель 1, показанная на Фиг.1, показана более подробно в виде панели 20, имеющей группу параллельных штреков 22а-с головного штрека, в совокупности образующих головной штрек 22, и имеющей также группу параллельных штреков 24а-с хвостового штрека, в совокупности образующих хвостовой штрек 24, упомянутые выше. Если разработка производится в направлении, указанном стрелкой 19, добыча или струговая выемка угля всегда производится от головного штрека 22 к хвостовому штреку 24 в направлении, показанном стрелкой 25, как для систем разработки длинными, так и короткими забоями, что будет описано далее более подробно. В системе разработки тремя штреками используются три параллельных штрека 16а-с главного штрека, в совокупности образующих главный штрек 16, три параллельных штрека 22а-с головного штрека и три параллельных штрека 24а-с хвостового штрека, которые обычно используются для образования необходимых вентиляционных штреков и запасных выходов, а также выполнения других функций. Данная система позволяет выполнить установку конвейера и путей в центральном штреке, а также позволяет использовать один внешний штрек как обратный вентиляционный штрек. Эта система является сложной и дорогой при выполнении горных работ; она широко известна в горном деле.

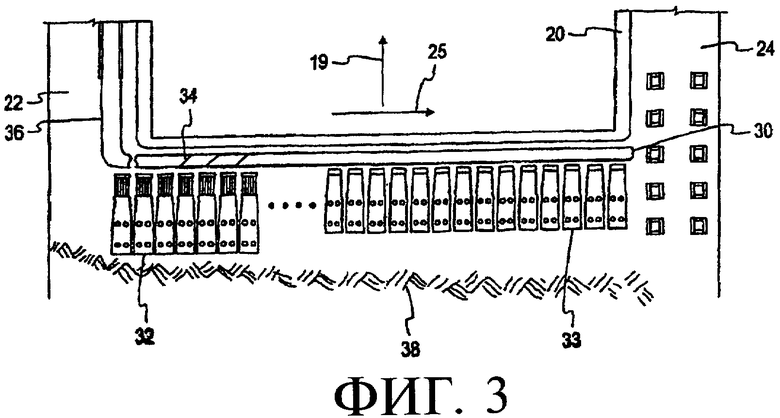

При завершении разработки панелей 12 разработка длинными или короткими забоями панели 20 начинается так, как показано на Фиг.3 и Фиг.4 соответственно. В частности, как показано на Фиг.3, механизмы 30 длинного забоя и горные комбайны защищены секциями 32, 33 крепи кровли, предназначенными для восприятия значительных давлений покрывающих пластов. Порода, содержащая полезные ископаемые, вырубается из забоя пласта при помощи струга или универсальной врубовой машины 34 из состава механизмов 30 длинного забоя и сбрасывается на скребковую цепную конвейерную систему (не показана) для транспортировки на основную конвейерную систему 36, которая, в свою очередь, транспортирует породу на поверхность. По мере того как последующие врубы выполняются вдоль забоя пласта от головного штрека 22 к хвостовому штреку 24 в направлении проходки, указанном стрелкой 25, секции 32, 33 крепи кровли и скребковый цепной конвейер подвигаются в пласт в направлении разработки, указанном стрелкой 19, позволяя покрывающим пластам обрушиваться или заваливаться позади секций 32, 33 крепи кровли с образованием так называемого завала 38 рыхлой пустой породы. Секции 32, 33 крепи кровли не только подвигаются в направлении разработки, но и также выполнены с возможностью раздвижки известными способами, причем секции крепи 32 показаны в раздвинутом положении, а секции крепи 33 показаны в сомкнутом положении.

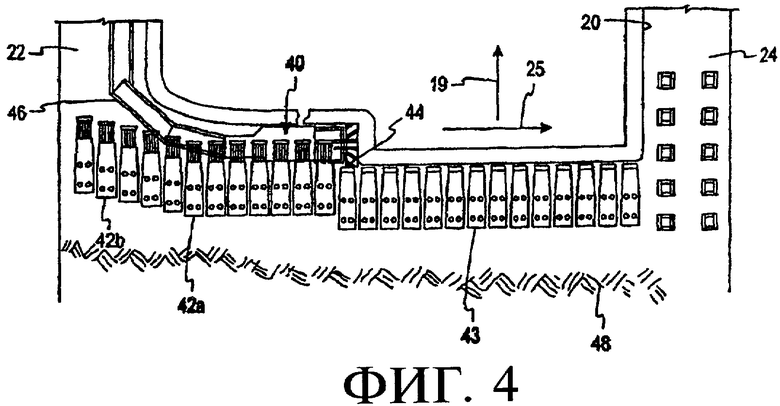

В частности, как показано на Фиг.4, механизмы 40 короткого забоя и горные комбайны также защищены секциями 42, 43 крепи кровли, предназначенными для восприятия значительных давлений покрывающих пластов. В отличие от горного комбайна длинного забоя, который ведет выработку пласта параллельно забою, врубовая головка 44 горного комбайна короткого забоя из состава механизмов 40 короткого забоя шириной приблизительно 10-12 футов (3-4 м) ведет выработку в направлении, по существу перпендикулярном забою пласта, и сбрасывает породу на скребковую цепную конвейерную систему (не показана) или самоходные вагонетки для транспортировки на основную конвейерную систему 46, которая, в свою очередь, транспортирует породу на поверхность. По мере того как последующие врубы выполняются вдоль забоя пласта от головного штрека 22 к хвостовому штреку 24 в направлении проходки, указанном стрелкой 25, секции 42, 43 крепи кровли и скребковый цепной конвейер подвигаются в пласт в направлении разработки, указанном стрелкой 19, позволяя покрывающим пластам обрушиваться или заваливаться позади секций 42, 43 крепи кровли с образованием так называемого завала 48 пустой породы. Секции крепи кровли не только подвигаются в направлении разработки, что показано на примере секций крепи 42а и 42b, но и также выполнены с возможностью раздвижки известными способами, причем секции крепи 42 показаны в раздвинутом положении, а секции крепи 43 показаны в сомкнутом положении. Система разработки короткими забоями требует значительно меньших капитальных затрат и является более гибкой в наличных геологических условиях, которые изменяются на протяжении залежи полезных ископаемых. Единственным значительным недостатком системы разработки короткими забоями является несколько меньшая производительность по сравнению с системой разработки длинными забоями.

Как должно быть понятно из вышеизложенного, основной проблемой, связанной с системами разработки подземным способом длинными и короткими забоями, являются затраты средств и времени, связанные с разработкой и созданием панелей, а затем перемещением от панели к панели под землей для разработки всей залежи 10 полезных ископаемых. Перемещения от панели к панели приводят к многодневным простоям при высоких затратах на добычу полезных ископаемых. Заходные и выходные штреки, а также организация вентиляции, соответствующей системе, имеют высокую стоимость. Время выхода горных комбайнов к забою пласта также является значительным фактором затрат, связанных с этими системами.

Кроме того, федеральное законодательство (например, Закон об улучшении качества водных ресурсов) ограничивает использование отходов камня, производимых крупномасштабными системами разработки открытым способом, как "заполнителя", в соответствии с нормативными актами вывозимого в другие места. Последние принятые судебные решения предусматривают, что избытки отвальных пород, образовавшиеся в результате добычи полезных ископаемых, являются отходами, которые не квалифицируются как заполнитель, который может использоваться для засыпки оврагов. Таким образом, захоронение избытков отвальных пород является значительной проблемой.

Наконец, определенные участки производства горных работ могут иметь ограничения владения собственностью, то есть только одна сторона участка производства горных работ находится под контролем по условиям аренды или собственности, тогда как другая сторона участка производства горных работ не находится под контролем. Это приводит к значительным накладным расходам горнодобывающих фирм, стремящихся к использованию залежей полезных ископаемых, находящихся в их распоряжении.

Краткое изложение сущности изобретения

Предлагается способ и устройство для выемки месторождений полезных ископаемых с объединением технологий разработки открытым способом по контуру поверхности и подземным способом короткими или длинными забоями. В частности, в таком устройстве и способе разработка открытым способом по контуру поверхности используется для образования базового уступа и откоса с целью ввода оборудования для разработки короткими или длинными забоями в пласт залежи полезных ископаемых, чтобы начать выполнение непрерывной разработки без необходимости разработки отдельных подземных панелей. Откос, образованный в месте ввода, то есть заходной откос, простирается между противолежащими откосами, образованными с обеих сторон заходного откоса, и является обычно параллельным направлению проходки и перпендикулярным направлению разработки. Горные комбайны используются для разработки вруба начального штрека в пласте, простирающемся вдоль всей длины заходного откоса. Секции крепи кровли подвигаются в этот вруб начального штрека по мере выработки горным комбайном поперек заходного откоса, а впоследствии покрываются отвальной породой по мере подачи во вруб начального штрека с образованием начальной выработки, изолированной с обеих сторон навесами. Разработка длинными или короткими забоями начинается в начальной выработке с продвижением в том или другом направлении между противолежащими откосами, которые служат как "вспомогательные штреки" и играют роль головного штрека или хвостового штрека для данной системы разработки в зависимости от направления движения проходки.

Вышеуказанные проблемы при этом решаются, поскольку в этой системе разработки легко выполняется вход, доступ и выемка с поверхности посредством использования устойчивых противолежащих откосов и площадки уступа, выполненных открытым способом по контуру поверхности. Кроме уменьшения времени перемещения такие устройство и способ почти устраняют время перемещения горных комбайнов к забою пласта и устраняют потребность в разработке панелей и заходок к панелям. Как входные, так и выходные, а также и вентиляционные штреки при этом значительно более просты и более эффективны вследствие того, что они выполняются не подземной проходкой, а в противолежащих откосах над уровнем грунта уступа с последовательными выработками, образованными между ними в толще пласта, секциями крепи кровли и завалом пустой породы по мере продвижения разработки в пласт.

К тому же добыча полезных ископаемых не ограничивается выемкой от головного штрека до хвостового штрека, а может быть выполнена с возможностью перемещения назад и вперед в обоих направлениях между противолежащими откосами на обеих сторонах хребта или горы с полной выемкой пласта от края до края всей длины забоя. Это устраняет необходимость в разработке штреков и постоянных секциях крепи кровли, а также упрощает вентиляцию забоя. Кроме того, секции крепи кровли могут легко быть добавлены или удалены из системы разработки для приспособления к изменениям ширины всего забоя месторождения полезных ископаемых залежи полезных ископаемых. Данное изобретение также уменьшает объем избыточных отвалов, которые должны быть захоронены как результат добычи полезных ископаемых.

Обе стороны залежи полезных ископаемых должны иметь доступ для образования противолежащих откосов на обеих сторонах заходного откоса. Если доступ с обеих сторон отсутствует, например заблокирован неблагоприятной конфигурацией границы участка разработки, геологической аномалией или иным физическим препятствием, то по данному изобретению выполняется сквозной или однозаходный штрек в виде сквозного подземного туннеля или выработки для замены одного из противолежащих откосов, который выполняет функцию вспомогательного штрека для недоступной стороны залежи полезных ископаемых. Такой однозаходный штрек выполняет функцию головного штрека или хвостового штрека для системы разработки таким же образом, как и заменяемый противолежащий откос. В соответствии с сущностью данного изобретения горный комбайн для разработки короткими забоями начинает образование однозаходного штрека путем вруба в концевой части заходного откоса, примыкающего к недоступной стороне залежи полезных ископаемых, для эффективного образования противолежащего откоса или забоя вдоль недоступной стороны данной залежи полезных ископаемых.

Краткое описание прилагаемых чертежей.

Более полное понимание способа и устройства по данному изобретению может быть достигнуто при изучении последующего подробного описания, в котором соответственные номера позиций обозначают соответственные элементы, выполненные в соответствии с прилагаемыми чертежами, на которых:

Фиг.1 представляет собой вид сверху примера залежи полезных ископаемых, разбитой на параллельные панели;

Фиг.2 представляет собой вид сверху в увеличенном масштабе одной из панелей залежи полезных ископаемых, показанной на Фиг.1;

Фиг.3 представляет собой местный вид сверху в увеличенном масштабе панели, показанной на Фиг.2, после начала разработки длинными забоями;

Фиг.4 представляет собой местный вид сверху в увеличенном масштабе панели, показанной на Фиг.2, после начала разработки короткими забоями;

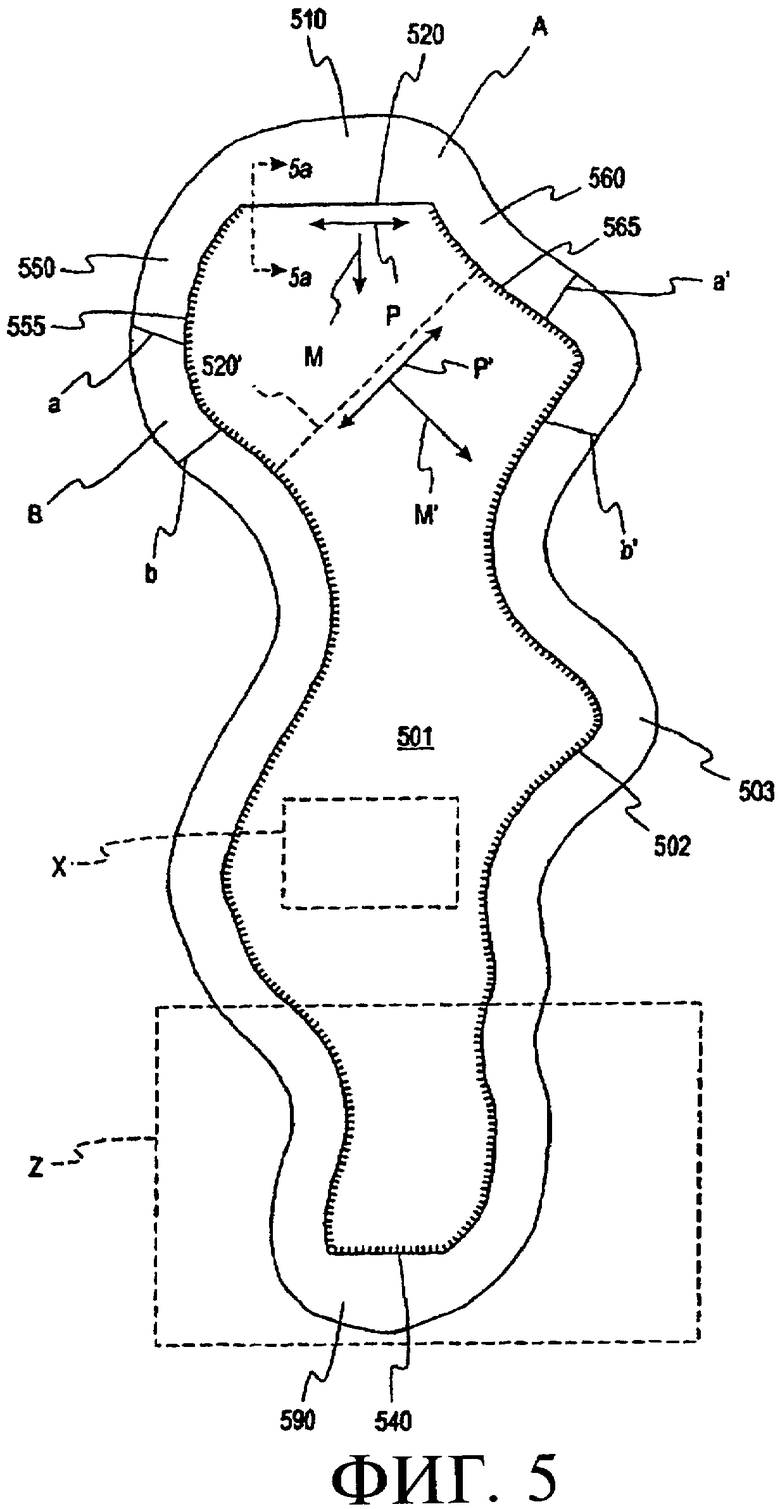

Фиг.5 представляет собой вид сверху в увеличенном масштабе системы разработки по одному из вариантов осуществления данного изобретения;

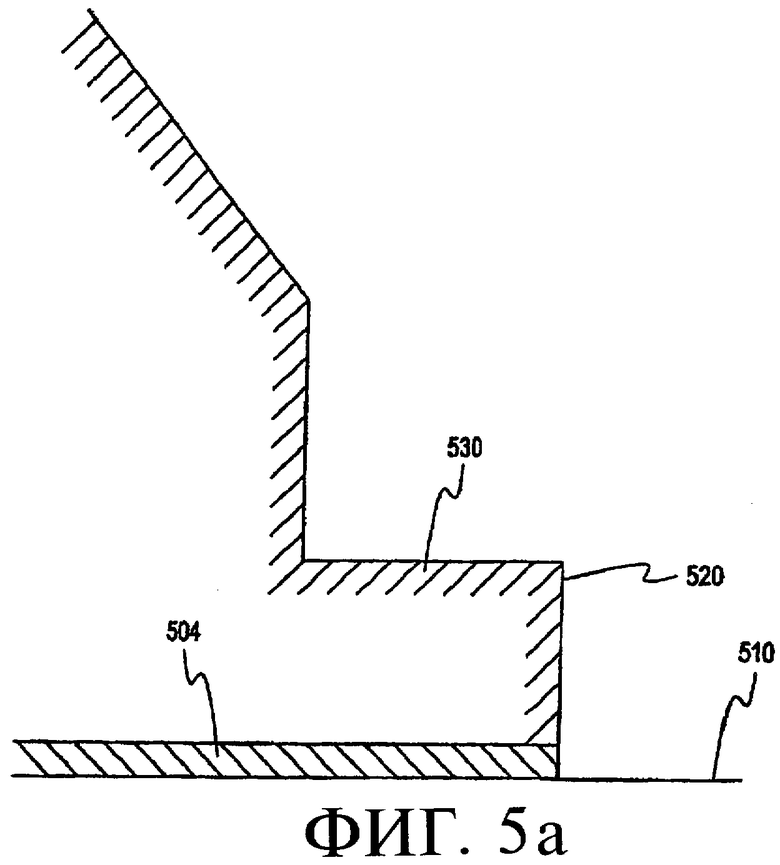

Фиг.5а представляет собой поперечное сечение, выполненное по линии 5а-5а, показанной на Фиг.5;

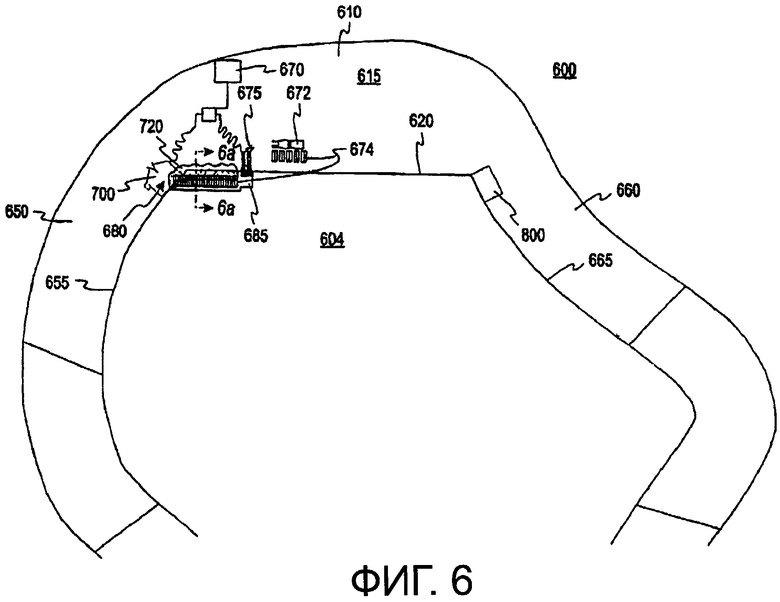

Фиг.6 представляет собой вид сверху в увеличенном масштабе системы разработки, показанной на Фиг.5, во время стадии подготовки и установки оборудования по одному из вариантов осуществления данного изобретения;

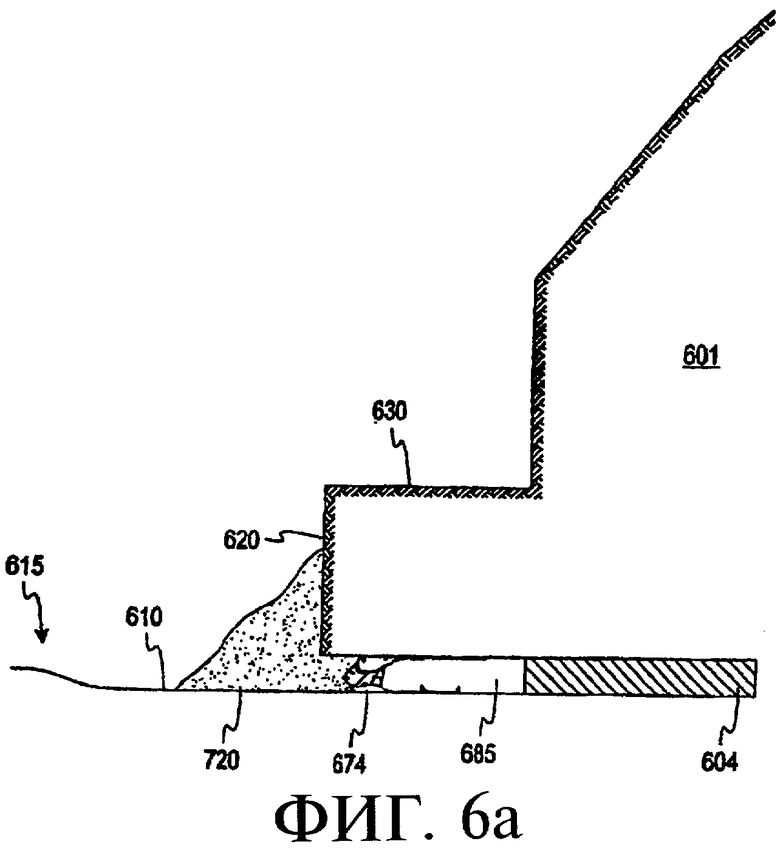

Фиг.6а представляет собой поперечное сечение, выполненное по линии 6а-6а, показанной на Фиг.6;

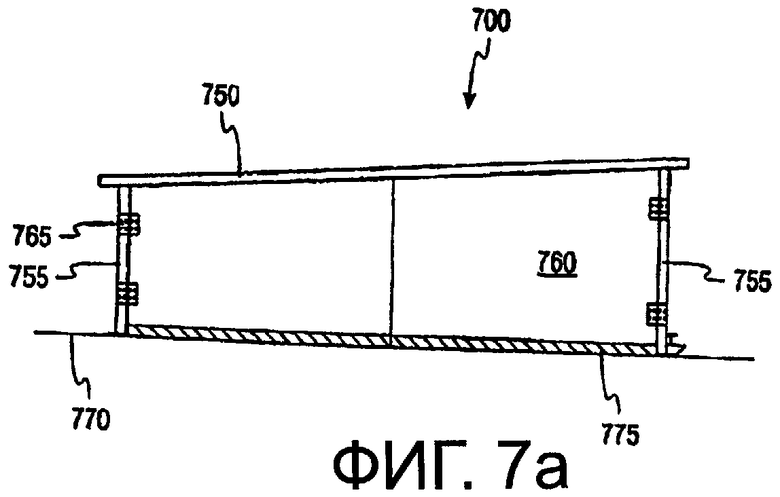

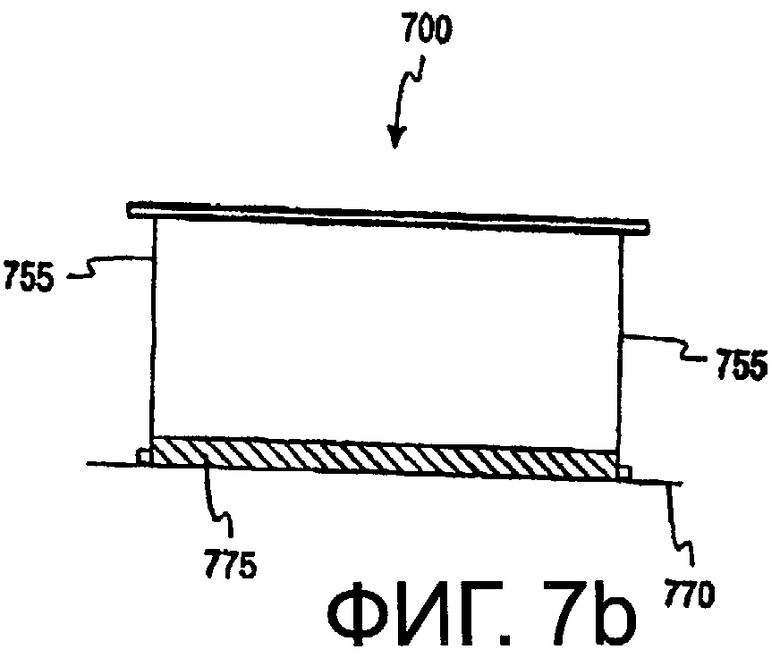

Фиг.7а и Фиг.7b представляют собой виды соответственно спереди и сбоку одного из вариантов осуществления входного навеса; а

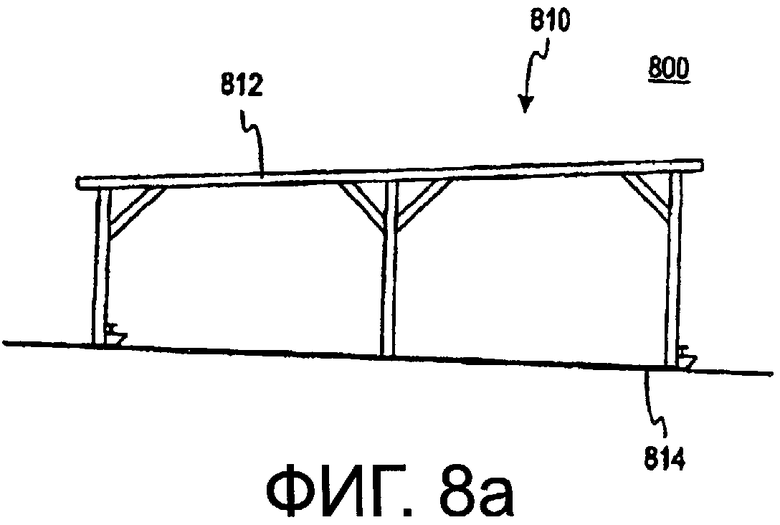

Фиг.8а и Фиг.8b представляют собой виды соответственно спереди и сбоку одного из вариантов осуществления выходного навеса;

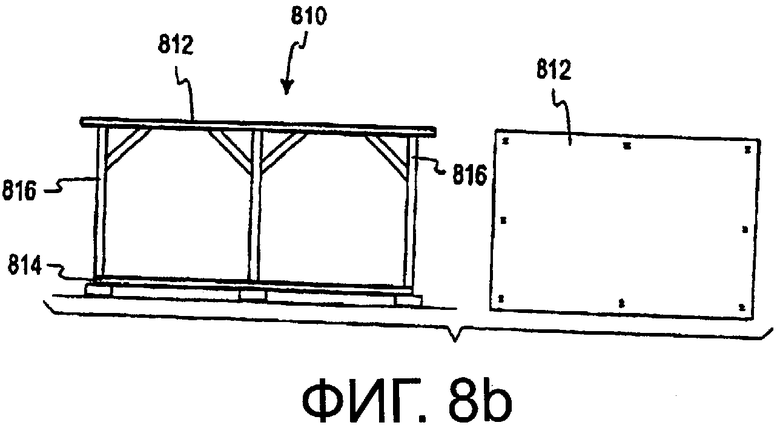

Фиг.9 представляет собой вид сверху начальной стадии разработки по одному из вариантов осуществления данного изобретения, которая следует за стадией подготовки и установки оборудования, показанной на Фиг.6;

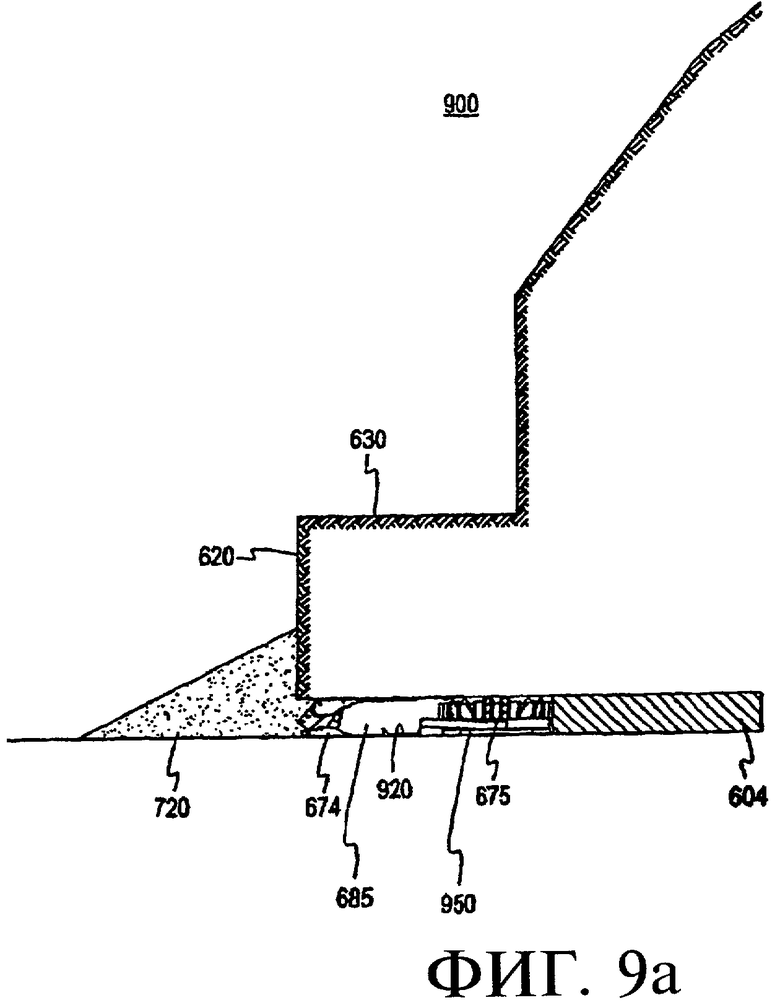

Фиг.9а представляет собой поперечное сечение, выполненное по линии 9а-9а, показанной на Фиг.9;

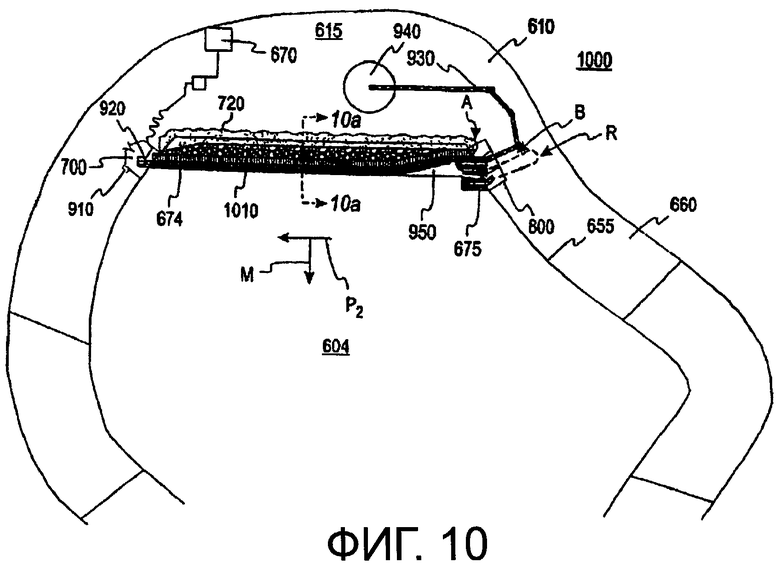

Фиг.10 представляет собой вид сверху примера стадии первого разворота системы по одному из вариантов осуществления данного изобретения, которая следует за начальной стадией разработки, показанной на Фиг.9;

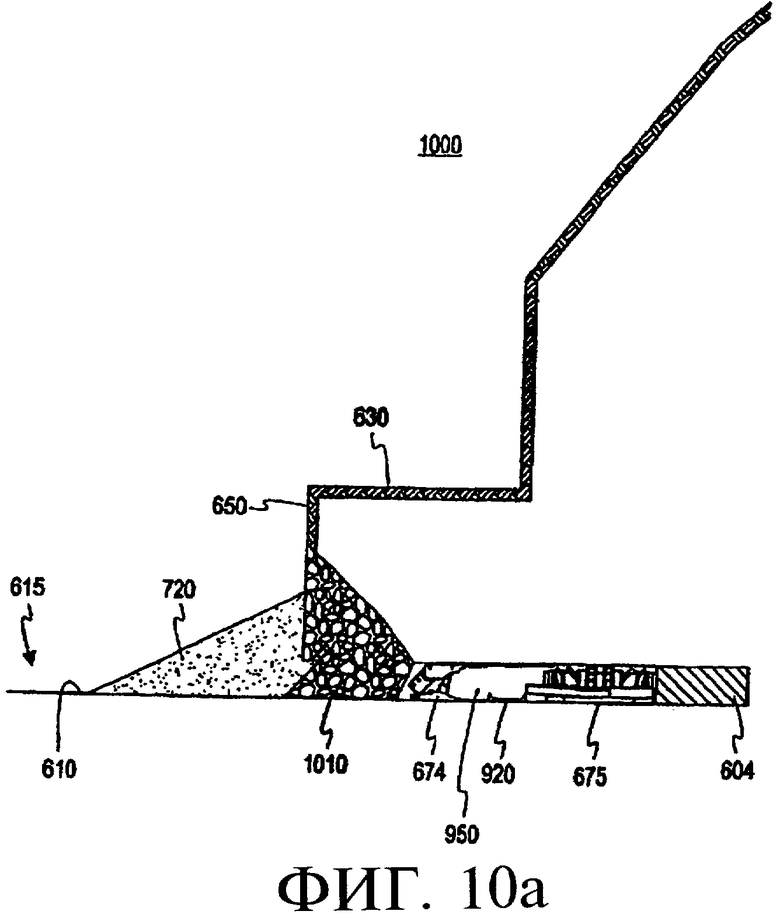

Фиг.10а представляет собой поперечное сечение, выполненное по линии 10а-10а, показанной на Фиг.10;

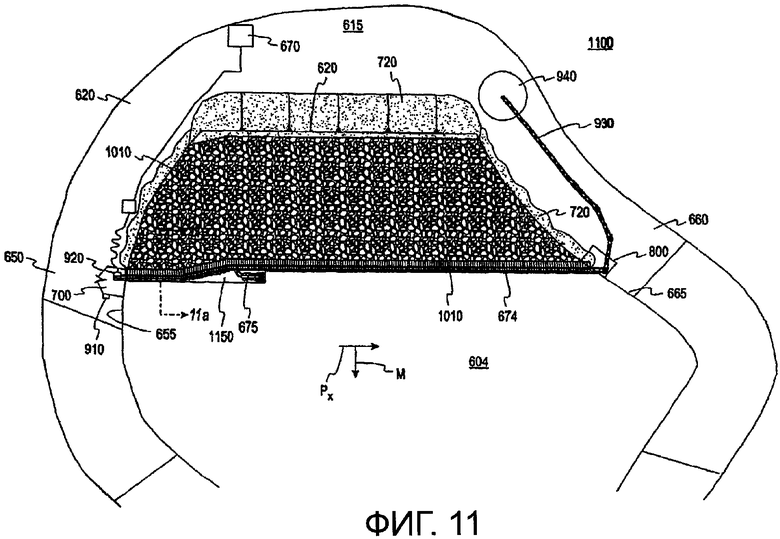

Фиг.11 представляет собой вид сверху стадии установившейся разработки по одному из вариантов осуществления данного изобретения, которая следует за стадией первого разворота системы, показанной на Фиг.10;

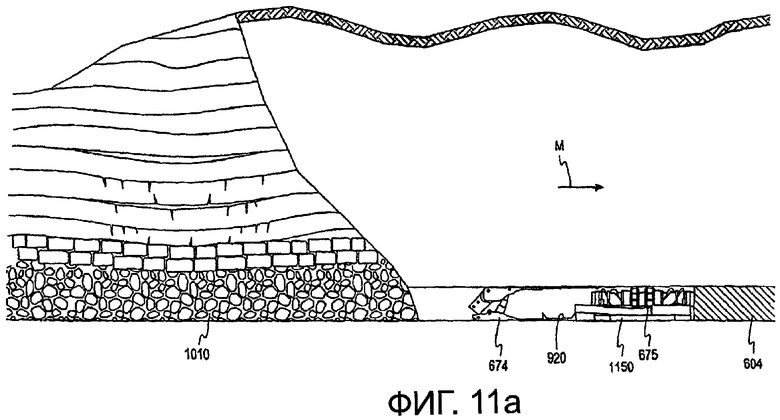

Фиг.11а представляет собой поперечное сечение, выполненное по линии 11а-11а, показанной на Фиг.11;

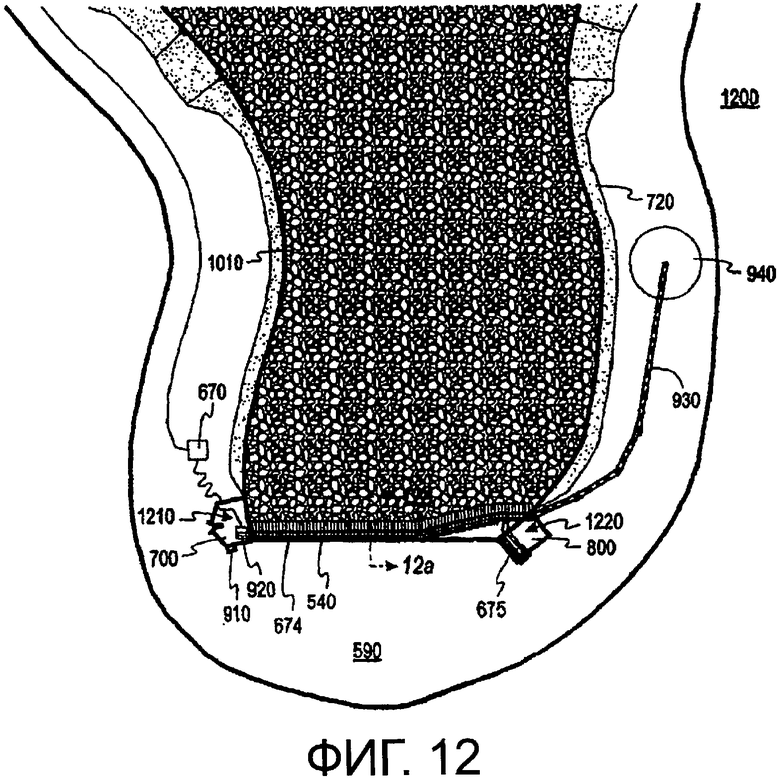

Фиг.12 представляет собой вид сверху стадии вывода оборудования по одному из вариантов осуществления данного изобретения, которая следует за стадией установившейся разработки, показанной на Фиг.11;

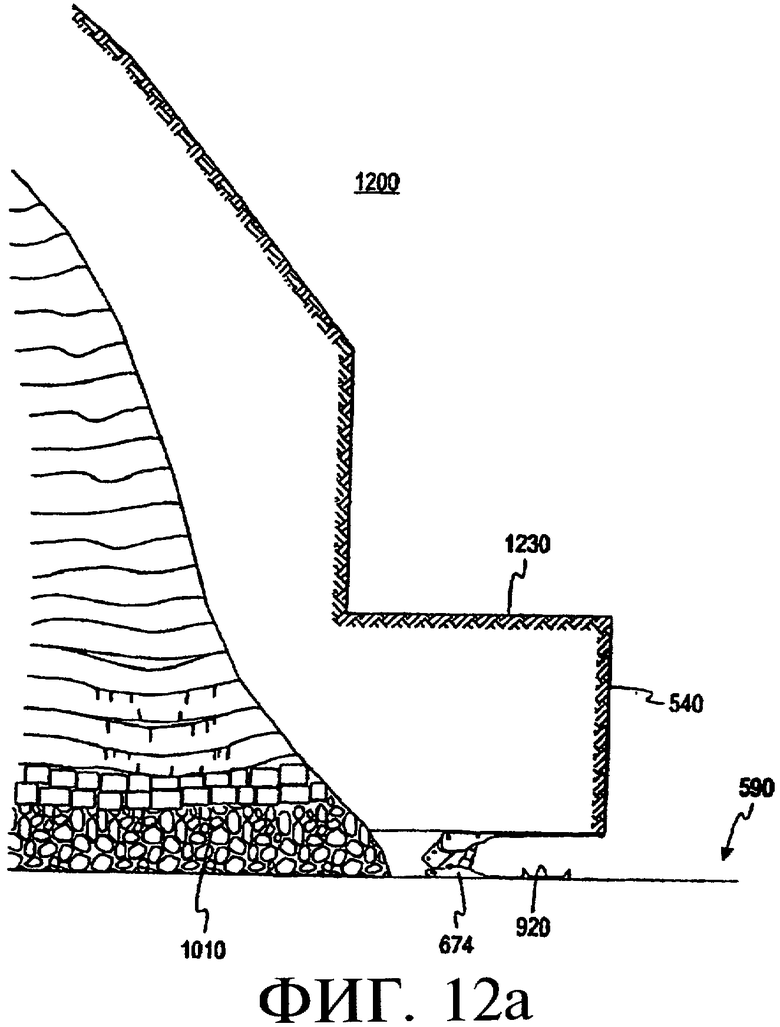

Фиг.12а представляет собой поперечное сечение, выполненное по линии 12а-12а, показанной на Фиг.12;

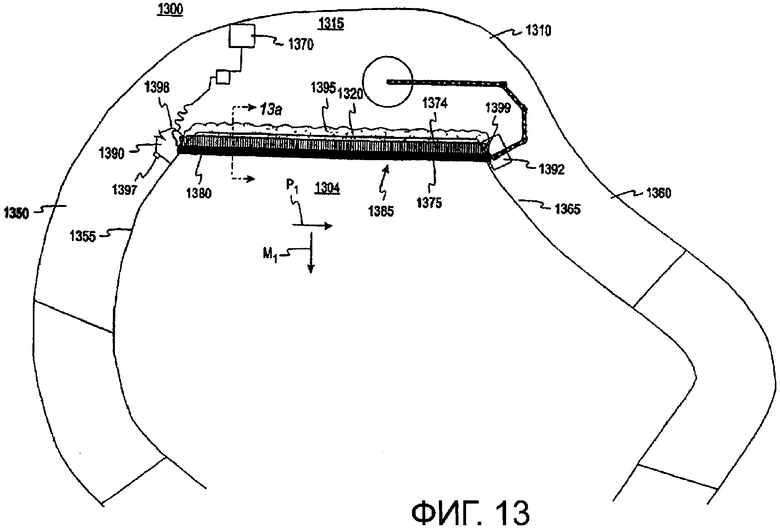

Фиг.13 представляет собой вид сверху одного из вариантов осуществления данного изобретения, в котором используется горный комбайн длинного забоя;

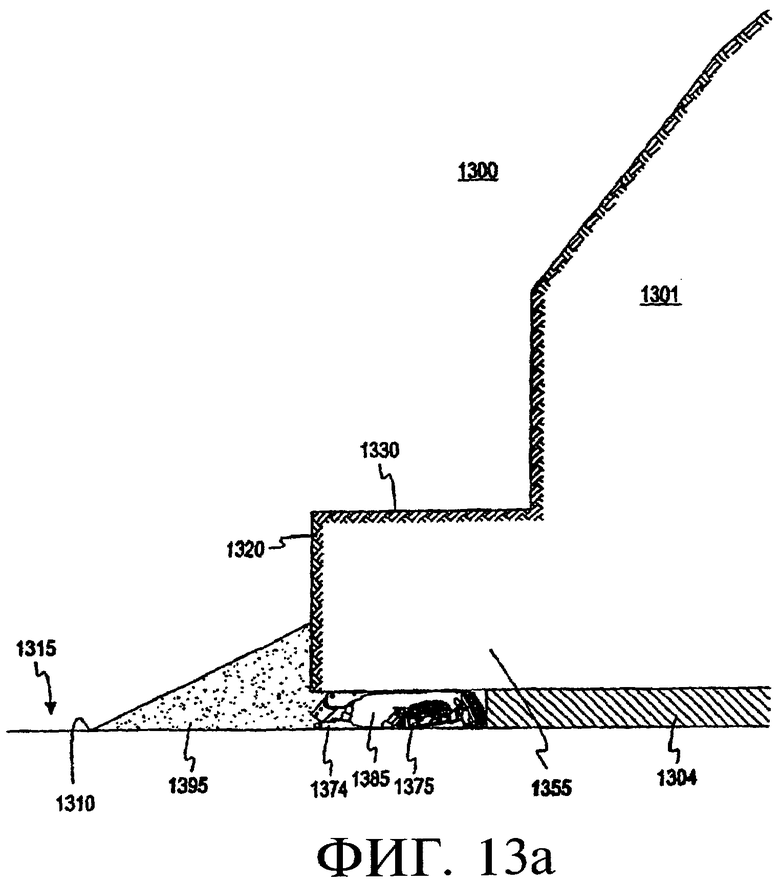

Фиг.13а представляет собой поперечное сечение, выполненное по линии 13а-13а, показанной на Фиг.13;

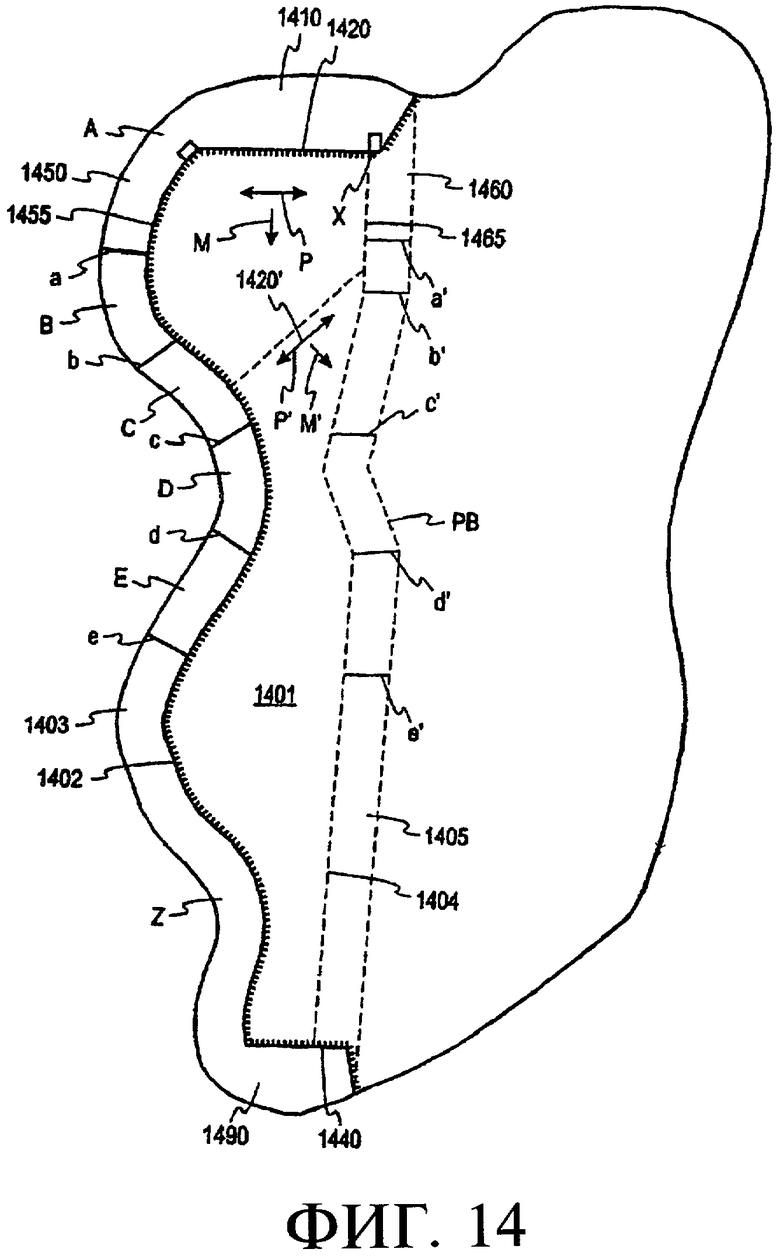

Фиг.14 представляет собой общий вид сверху альтернативного варианта осуществления системы разработки в соответствии с сущностью данного изобретения;

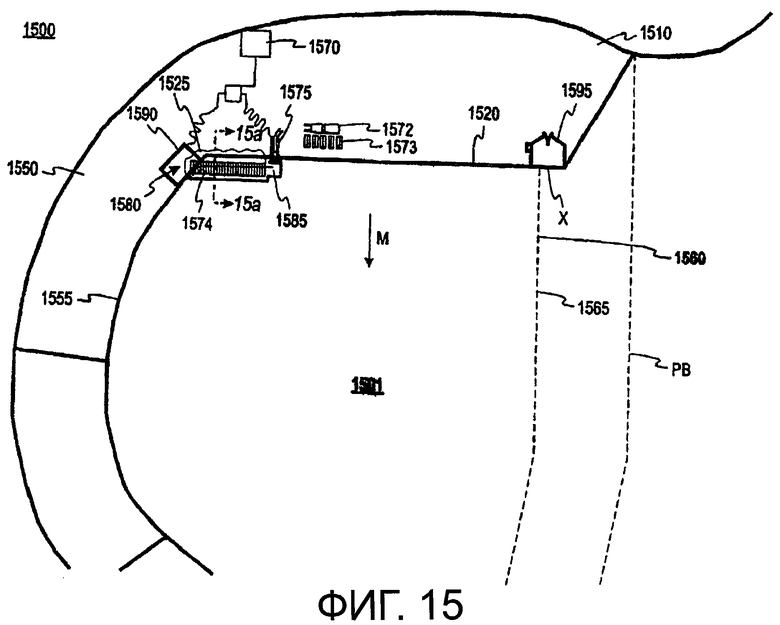

Фиг.15 представляет собой вид сверху системы разработки, показанной на Фиг.14, во время стадии подготовки и установки оборудования по одному из вариантов осуществления данного изобретения;

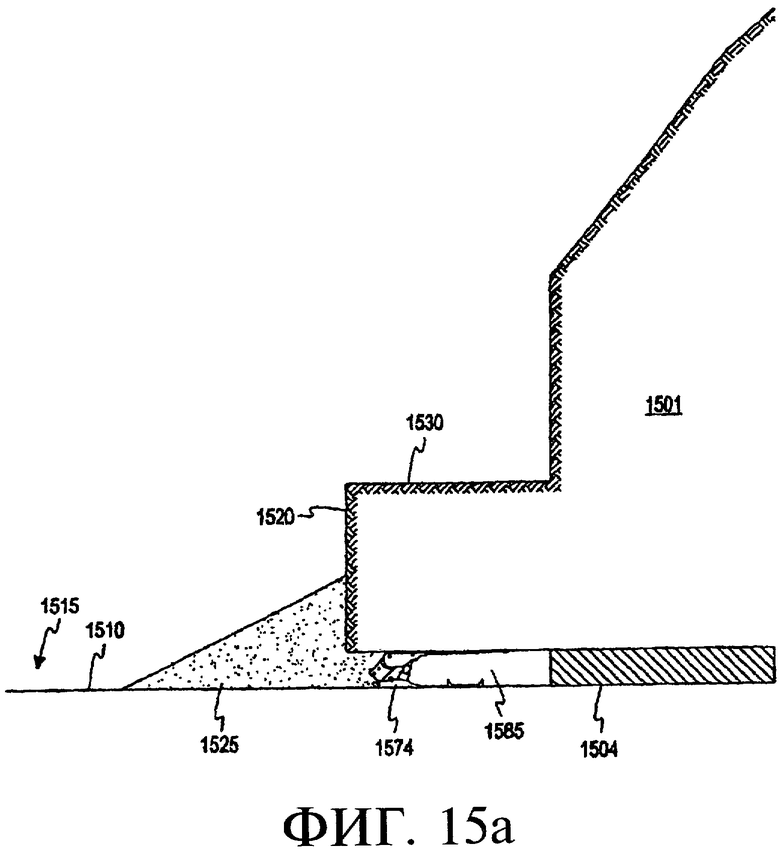

Фиг.15а представляет собой поперечное сечение, выполненное по линии 15а-15а, показанной на Фиг.15;

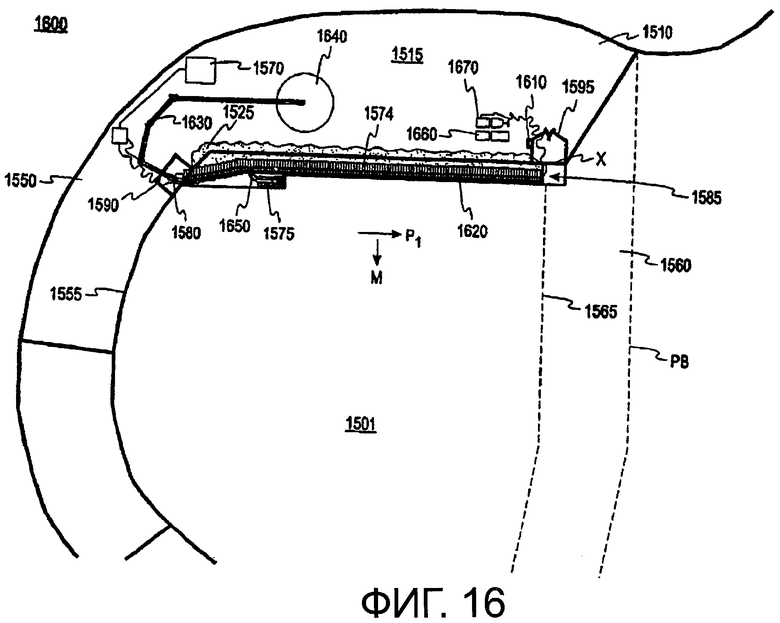

Фиг.16 представляет собой вид сверху начальной стадии разработки по одному из вариантов осуществления данного изобретения, которая следует за стадией подготовки и установки оборудования, показанной на Фиг.15;

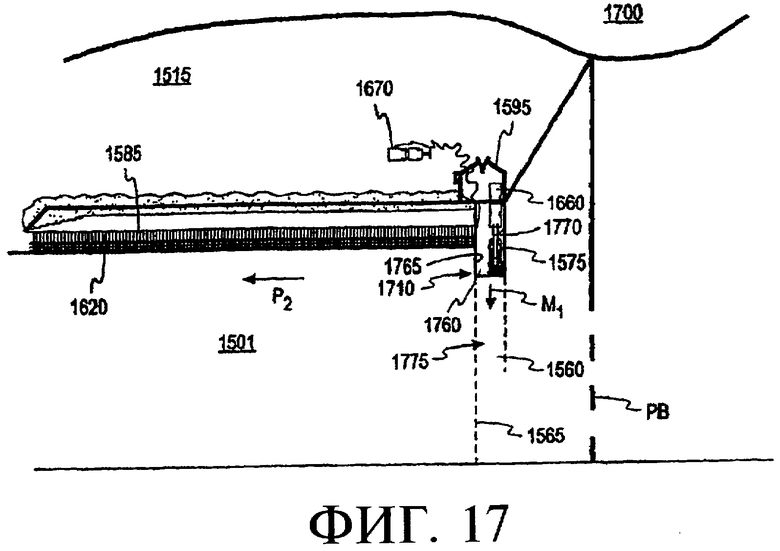

Фиг.17 представляет собой вид сверху примера стадии начального однозаходного углубления по одному из вариантов осуществления данного изобретения, которая следует за начальной стадией разработки, показанной на Фиг.16;

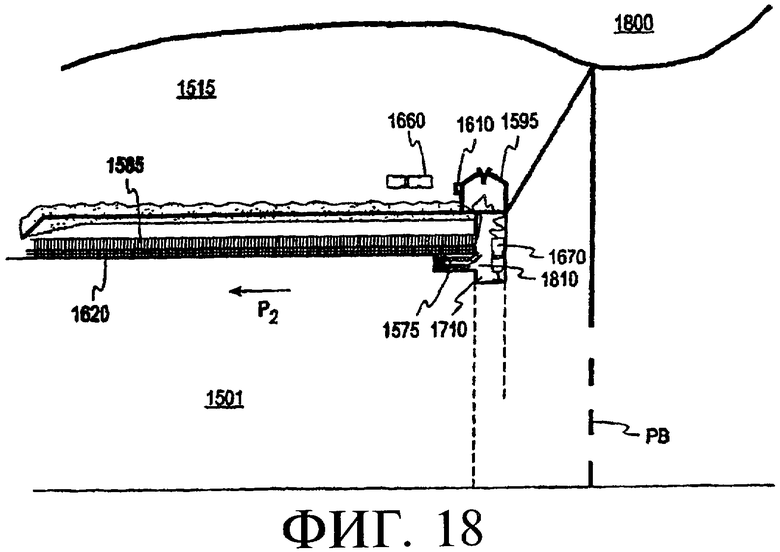

Фиг.18 представляет собой вид сверху примера начальной стадии разработки, показанного на Фиг.16, которая следует за стадией однозаходного углубления, показанной на Фиг.17;

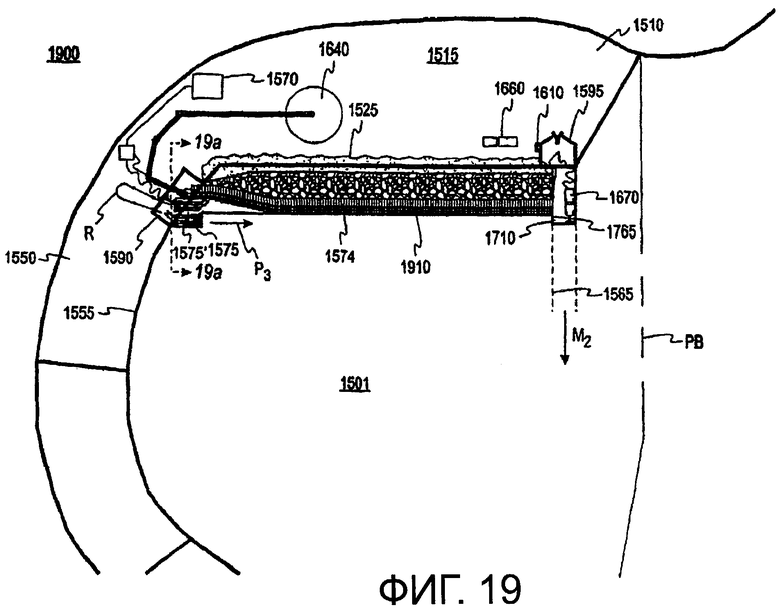

Фиг.19 представляет собой вид сверху примера стадии первого разворота системы по одному из вариантов осуществления данного изобретения, которая следует за начальной стадией выработки, показанной на Фиг.18;

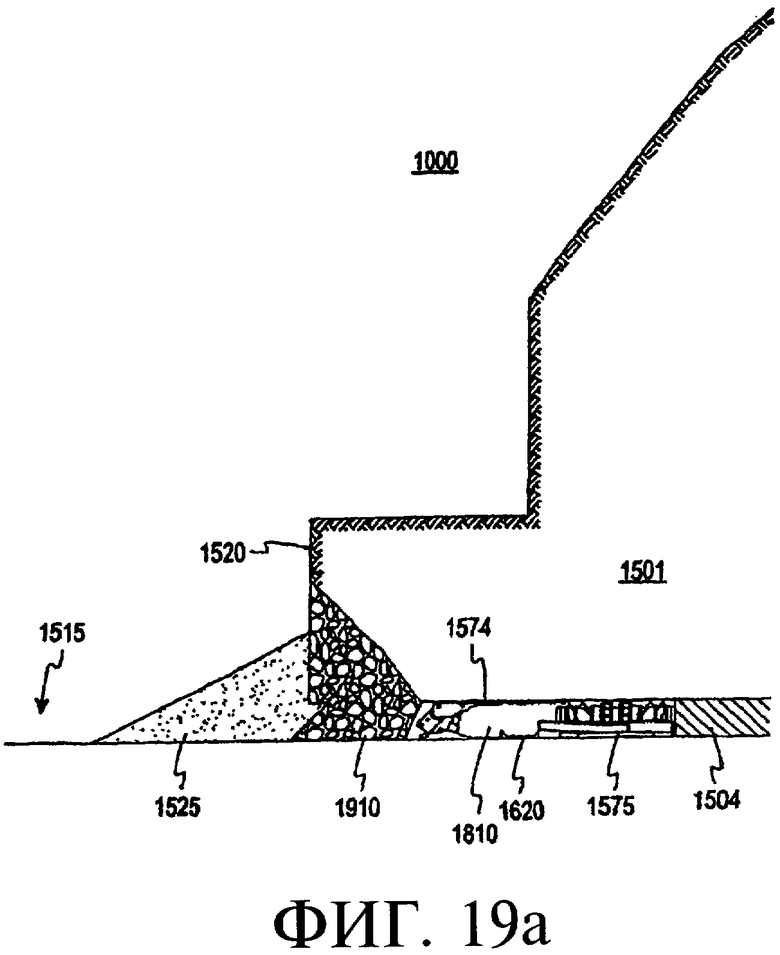

Фиг.19а представляет собой поперечное сечение, выполненное по линии 19а-19а, показанной на Фиг.19;

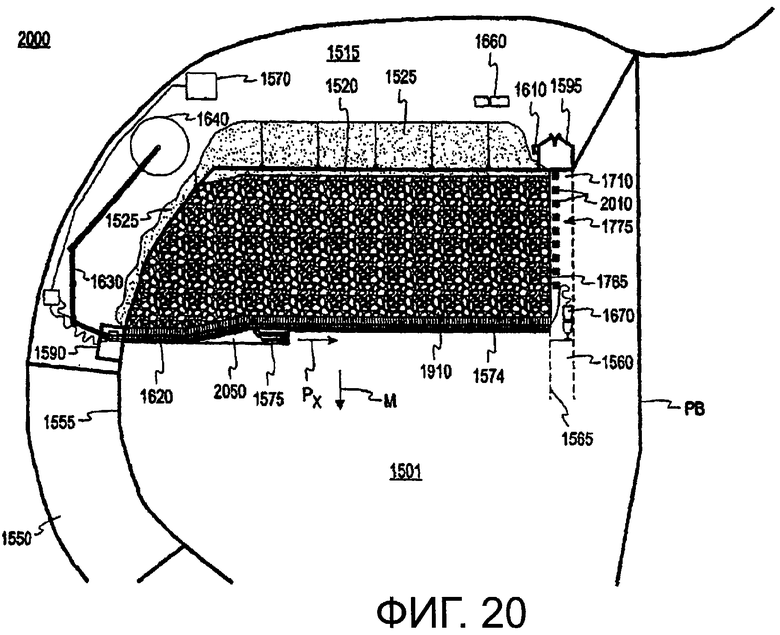

Фиг.20 представляет собой вид сверху стадии установившейся разработки по одному из вариантов осуществления данного изобретения, которая следует за стадией первого разворота системы, показанной на Фиг.19;

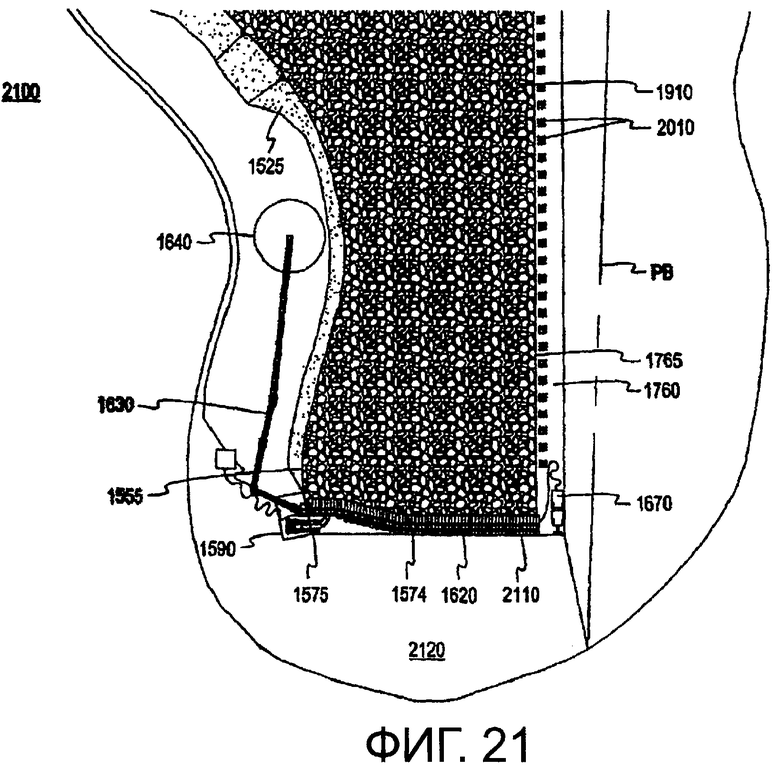

Фиг.21 представляет собой вид сверху стадии вывода оборудования по одному из вариантов осуществления данного изобретения, которая следует за стадией установившейся разработки, показанной на Фиг.20.

Подробное описание изобретения

По данному изобретению предлагается экономная, удобная в эксплуатации система разработки, предназначенная для быстрой и высокопроизводительной выемки месторождений полезных ископаемых из залежи полезных ископаемых с минимальными простоями. Предлагаются способы и устройство для выемки месторождений полезных ископаемых с объединением технологий разработки открытым способом по контуру поверхности и подземным способом короткими или длинными забоями. В частности, в залежи полезных ископаемых 501, показанной на Фиг.5, система разработки по данному изобретению реализует разработку открытым способом по контуру поверхности с целью образования устойчивого откоса 502 и площадки 503 уступа по периметру залежи 501 полезных ископаемых для обеспечения возможности ввода системы разработки под землю. Разработка открытым способом по контуру поверхности, однако, выполняется поэтапно, начиная с участка производства горных работ А между линиями а и а′, затем на участке производства горных работ В с подвиганием к линиям b и b′, после чего выполняются последовательные врубы по контуру поверхности подвижкой шагом приблизительно от 200 футов (61 м) до 500 футов (152 м) для каждого участка производства горных работ до конца залежи 501 полезных ископаемых. Площадка 503 уступа обычно имеет ширину от 80 футов (24 м) до 100 футов (30 м).

На Фиг.5а показано, что система разработки начинается с использования разработки открытым способом по контуру поверхности для выполнения начального вруба по контуру поверхности на участке производства горных работ А путем образования уступа для вспомогательного оборудования, базового уступа 510 и устойчивого откоса с целью обеспечения возможности ввода оборудования в подземный пласт 504 залежи 501 полезных ископаемых, а также заходного откоса 520 для начала выполнения непрерывной разработки без необходимости разработки отдельных подземных панелей 12 (см. Фиг.1). И, хотя может использоваться система разработки как короткими, так и длинными забоями, со всеми подробностями описана непрерывная разработка короткими забоями, а разработка длинными забоями описана (Фиг.13 и Фиг.13а) в части, отличающейся от разработки короткими забоями. Порода, выбираемая из начального вруба на участке производства горных работ А, направляется в отвал на существующий уступ или используется для заполнения мест избыточных отвальных пород. Высота заходного откоса 520 может составлять приблизительно 40 футов (12 м) с уступом 530 безопасности, выполненным над заходным откосом 520. Важно, чтобы этот начальный вруб был бы настолько прямым, насколько возможно для исключения любых проблем с вводом оборудования под землю.

На Фиг.5 заходной откос 520 по существу является перпендикулярным направлению разработки, указанному стрелкой М, и по существу является параллельным направлению проходки, указанному двусторонней стрелкой Р. При разработке короткими забоями режущие элементы горного комбайна короткого забоя будут сориентированы в направлении, по существу перпендикулярном стрелке М. Начальный вруб по контуру поверхности включает в себя устойчивый откос и площадку уступа с обеих сторон участка установки, то есть уступ 550 и противолежащий откос 555 с одной стороны и уступ 560 с противолежащим откосом 565 с другой стороны. Заходной откос 520 простирается между противолежащими откосами 555, 565. И, хотя система, как указывалось выше, развивается по существу в направлении, указанном стрелкой М, в определенных ситуациях может оказаться необходимым изменять направление проходки Р, как указано двусторонней стрелкой Р′ таким образом, чтобы путь проходки был кратчайшим из возможных. Противолежащие откосы 555, 565 остаются при этом по существу перпендикулярными измененному направлению разработки, как указано стрелкой М′. Разумеется, что эта система обеспечивает любое изменение направления и таким образом полностью может приспосабливаться к изменениям в пласте 504 полезных ископаемых в выбранном регионе. Поскольку система предназначена для быстрой смены места, его эксплуатирующая организация сможет убедиться в преимуществах данной системы.

По мере того как система разработки подвигается в пласт 504 полезных ископаемых (Фиг.5а) с изменениями в направлении проходки, выполняемыми при необходимости описанным выше способом, разработка по контуру поверхности продолжается перед проходкой до тех пор, пока не достигается конец пласта 504 полезных ископаемых. В процессе разработки по контуру поверхности образуется выходной уступ 590, который выполняется в соответствии с принципами, рассмотренными выше, относительно базового уступа 510. Также выполняется откос 540 для вывода оборудования соответственно заходному откосу 520, показанному на Фиг.5А. Во время выполнения горным комбайном последнего вруба в пласт 504 полезных ископаемых горное оборудование выводится из залежи 501 полезных ископаемых способом, более подробно описанным ниже. Следует заметить, что при этом разработка залежи 501 полезных ископаемых не обязательно завершается (т.е. выполнение разработки может начинаться с участка производства горных работ А и переноситься на участок производства горных работ Z так, чтобы избежать каких-либо повреждений участка производства горных работ X; это выполняется в соответствии с обычными методами проектирования, принятыми в горном деле).

На Фиг.6-12а по существу показаны различные стадии использования системы разработки согласно принципам данного изобретения, описанным выше с использованием примера осуществления технологии разработки короткими забоями. На Фиг.6 показан вид сверху стадии 600 подготовки и установки оборудования для примера системы разработки короткими забоями. Базовый уступ 610 выполняется в первую очередь после разработки открытым способом по контуру поверхности пласта 604 полезных ископаемых в соответствии с принципами, рассмотренными выше. Участок 615 установки оборудования образуется у заходного откоса 620. Как описано выше, разработка открытым способом по контуру поверхности включает в себя выполнение устойчивых откосов, которые также называются здесь внешними стенками, и площадки уступа с обеих сторон участка 615 установки оборудования, то есть уступа 650 и откоса 655 с одной стороны, а также уступа 660 и откоса 665 с другой стороны. Противолежащие откосы 655, 665 на этом участке осуществления разработки, выполняющие функцию вспомогательных штреков, также могут выполнять функцию головного штрека или хвостового штрека, описанных выше. Эта особенность представляет собой важное преимущество, поскольку описываемое техническое решение по данному изобретению устраняет необходимость в отдельных головных штреках или хвостовых штреках, требуемых в известных системах, что значительно снижает затраты на выполнение разработок. Передвижная силовая подстанция 670 может быть устроена на участке 615 установки оборудования для обеспечения электропитания различных элементов системы.

На стадии 600 ввода оборудования горный комбайн 675 выполняет начальные врубы в пласт 604 полезных ископаемых с образованием начального штрека 680. После выполнения нескольких последующих врубов, начиная у начального штрека 680 с перемещением от одного откоса 655 до противолежащего откоса 665, выполняется заходная выработка 685. Щитовая крепь 672 позволяет ввести секции 674 крепи кровли за участком, выработанным горным комбайном 675. Секции 674 крепи кровли показаны на участке 615 установки оборудования после размещения в начальном штреке 680 и начальной выработке 685, а также готовые к вводу при помощи щитовой крепи 672. Входной навес 700 и выходной навес 800 устанавливается на по существу противолежащие откосы 655, 665 в соответствии с положением заходного откоса 620.

Отвальная порода 720, образовавшаяся в процессе создания уступов 650, 660 для доступа, помещается на секции крепи 674 кровли и вокруг них, завершая образование начальной выработки 685. Такое использование избытка отвальной породы 720, при котором обеспечивается эффективная изоляция начальной выработки 685 и создается вентиляционный канал внутри начальной выработки 685, устраняет необходимость транспортирования отвальной породы 720 к местам захоронения. Такое целесообразное использование отвальной породы 720 соответствует последним судебным решениям, в частности тем, которые включают Закон об улучшении качества водных ресурсов, за счет обеспечения использования отвальной породы 720 на месте в отличие от известных систем, в которых обычно отвальная порода 720 используется для засыпки оврагов. Соответственно, немедленный полезный эффект данного изобретения состоит в устранении необходимости в местах захоронения путем соответствующего размещения и использования отвальной породы 720, образующейся в процессе выполнения разработок.

На Фиг.6а показано поперечное сечение стадии 600, выполненное по линии 6а-6а, показанной на Фиг.6. Показан базовый уступ 610, выполненный под заходным откосом 620 для оборудования. Показан также уступ 630 безопасности, примыкающий к заходному откосу 620 для оборудования и существующей вершине горы 601. Отвальная порода 720 показана накапливаемой вокруг начальной выработки 685 у секций 674 крепи кровли по мере того, как горный комбайн 675 (Фиг.6) выполняет врубы между откосом 655 и противолежащим откосом 665 (Фиг.6). Эта отвальная порода 720 создает эффективную изоляцию начальной выработки 685, что обеспечивает возможность надлежащей вентиляции начальной выработки 685 и последующих врубов в пласт 604 полезных ископаемых. Секции 674 крепи кровли показаны в начальной выработке 685 примыкающими к пласту 604 полезных ископаемых и поддерживающими уступ 630 безопасности на участке, примыкающем к заходному откосу 620 для оборудования. Как видно из фигуры, секции 674 крепи кровли показаны введенными на участок, выработанный горным комбайном 675 (Фиг.6).

На Фиг.7а-7b и Фиг.8а-8b соответственно показаны примеры входного навеса 700 и выходного навеса 800 на видах спереди и сбоку. Установка входного навеса 700 и выходного навеса 800 при добыче полезных ископаемых способствует улучшению вентиляции в процессе эксплуатации данного изобретения, а также обеспечивает удобную позицию для ввода и вывода горного комбайна 675 и обеспечивает безопасный вход и выход на поверхность на участок производства горных работ в соответствии с требованиями Управления по технике безопасности, охране труда и промышленной гигиене в горнодобывающей промышленности (MSHA). Соответственно предпочтительно, чтобы и входной навес 700, и выходной навес 800 обеспечивали возможность перетока воздуха между входным навесом 700 и выходным навесом 800 с целью улучшения вентиляции участка между входным навесом 700 и выходным навесом 800.

Входной навес 700 содержит кровлю 750, предпочтительно состоящую из стальных листов, опорные стойки 755, соединенные с кровлей 750, и по меньшей мере одну дверь 760 для изоляции перекрытия 700. Дверь 760 может быть соединена с входным навесом 700 посредством шарниров 765 или других пригодных средств соединения. Основание 770 соединено со стойками 755 напротив кровли 750. К дверям может быть прикреплена транспортерная лента 775, которая простирается вдоль основания 770 для улучшения герметичного уплотнения в процессе работы с целью обеспечения надлежащей вентиляции. Выходной навес 800 содержит кровлю 812, предпочтительно состоящую из стальных листов, основание 814 и стойки 816, соединяющие кровлю 812 с основанием 814. В отдельных предпочтительных вариантах осуществления эти стойки представляют собой стальные двутавровые балки. Подобным образом кровля 812 и основание 814 могут представлять собой двутавровые балки для обеспечения конструктивного единства.

Несмотря на то, что они не показаны, выходной навес может содержать двери, выполненные описанным выше способом. Поскольку входной навес 700, выходной навес 800 и отвальная порода 720 (Фиг.6 и Фиг.6а) создают эффективное герметичное уплотнение, входной навес 700 и, при необходимости, выходной навес 800 могут быть снабжены реверсивным вентилятором так, что направление вентиляции может быть реверсировано или изменено в зависимости от направления проходки. Вентилятор более подробно описан ниже.

На Фиг.9 показан вид сверху начальной стадии 900 разработки, которая следует за стадией 600 подготовки и установки оборудования для примера системы разработки, показанной на Фиг.6. На начальной стадии 900 разработки начальная выработка 685 (не показана) выполняется полностью, а отвальная порода 720 отсыпана с использованием способа, описанного выше, с созданием герметичного уплотнения между по существу противолежащими откосами 655, 665. Вентилятор 910 показан присоединенным ко входному навесу 700 для обеспечения эффективной вентиляции участка проходки между входным навесом 700 и выходным навесом 800. Конвейерная система 920 показана у одной стороны секций 674 крепи кровли для транспортирования добытых ископаемых во выходной навес 800 и соединена со второй конвейерной системой 930 для транспортирования добытых ископаемых во внешний штабель 940. Входной навес 700 и выходной навес 800 показаны поданными вперед вдоль внешней стороны пласта 604 полезных ископаемых относительно Фиг.6, хотя такая подвижка и не требуется на данной стадии 900. Горный комбайн 675 подвигается в пласт 604 полезных ископаемых и перемещается от одного откоса 655 до противолежащего откоса 665. Секции 674 крепи кровли позади горного комбайна 675 подвигаются от откоса 655 в направлении, указанном стрелкой М, за горным комбайном 675, подаваемым в пласт 604 полезных ископаемых в сторону откоса 665 в направлении, указанном стрелкой P1, для образования первой очистной выработки 950. Горный комбайн 675 может иметь хвостовой транспортер 960 или подобное устройство для подачи добытых ископаемых на конвейерную систему 920. Отвальная порода 720 отсыпается вдоль противоположных откосов 655, 665 непосредственно за входным навесом 700 и выходным навесом 800 после их подачи, тем самым перекрывая и изолируя начальную выработку 685.

На Фиг.9а показано поперечное сечение стадии 900, выполненное по линии 9а-9а, показанной на Фиг.9. Отвальная порода 720 показана окружающей секции 674 крепи кровли для облегчения создания герметичного уплотнения вдоль заходного откоса 620 для оборудования и между противолежащими откосами 655, 665, что обеспечивает эффективную вентиляцию при помощи вентилятора 910 (не показан) участка между входным навесом 700 и выходным навесом 800 (Фиг.9) при выполнении первой очистной выработки 950.

На Фиг.10 показан вид сверху второй стадии 1000 разработки, которая следует за начальной стадией 900 разработки, показанной на Фиг.9. На этой стадии 1000 "завал" 1010 рыхлой пустой породы обрушивается за секциями 674 крепи кровли. Горный комбайн 675 продвигается через пласт 604 полезных ископаемых до выходного навеса 800 на участке вспомогательного штрека, примыкающего к откосу 665, где завершается первая очистная выработка 950. Горный комбайн 675 затем разворачивается, как показано пунктирной линией R, и снова подвигается в пласт 604 полезных ископаемых для выполнения второго вруба в направлении стрелки Р2. Поскольку нет необходимости вывода и перемены мест установки оборудования у откоса 655 по причине использования инновационных технических решений по данному изобретению, обеспечивается значительная экономия средств и повышение производительности в результате устранения простоев, уменьшение потребности в рабочей силе, а также обеспечение участка выполнения второго вруба, показанного стрелкой Р2. Используя этот полезный эффект, выходной навес 800 подвигается из положения А в положение В соответственно первому врубу (Фиг.10 и Фиг.10а) в пласт 604 полезных ископаемых. Секции 674 крепи кровли позади горного комбайна 675 подвигаются в пласт 604 полезных ископаемых в направлении, указанном стрелкой М, с целью поддержки кровли на участке позади горного комбайна 675. Вентилятор 910 при обратном заходе горного комбайна 675 реверсируется для обеспечения вентиляции в надлежащем направлении. Отвальная порода 720 продолжает отсыпаться вдоль противолежащих откосов 655, 665 на участке за навесами 700, 800 для сохранения герметичного уплотнения.

На Фиг.10а показано поперечное сечение комплекса на второй стадии 1000 разработки, выполненное по линии 10а-10а, показанной на Фиг.10. Исходное герметичное уплотнение, создаваемое отвальной породой 720, показано в том же положении относительно заходного откоса для оборудования, однако завал 1010 пустой породы показан обрушенным за секциями 674 крепи кровли. Обрушение завала 1010 пустой породы за секциями 674 крепи кровли также способствует созданию герметичного уплотнения между входным навесом 700 и выходным навесом 800 на участке, примыкающем к пласту 604 полезных ископаемых там, где работает горный комбайн 675. В этом отношении очевидно, что не требуется удаление вершины горы, поскольку она обрушивается с образованием завала 1010 пустой породы, причем пласты породы выше завала 1010 пустой породы откалываются или прогибаются, но не обрушиваются полностью, таким образом устраняя необходимость транспортировать части вершины горы, которые в известных системах удаляются. Это в сочетании с одновременным использованием отвальной породы 720 при подаче горного комбайна 675 в пласт 604 полезных ископаемых означает значительное снижение воздействия на окружающую среду, а также полное или почти полное восстановление породы.

На Фиг.11 показан вид сверху стадии 1100 установившейся разработки, которая следует за второй стадией 1000 разработки, показанной на Фиг.10. Горный комбайн 675 значительно подвинут в пласт 604 полезных ископаемых на данный момент стадии 1100 в направлении, указанном стрелкой М. Проходка ведется в направлении, указанном стрелкой Рх, с образованием следующей очистной выработки 1150 через пласт 604 полезных ископаемых. Отвальная порода 720 используется для засыпки заходного откоса 620 для оборудования, примыкающего к участку 615 установки оборудования, и между противолежащих откосов 655, 665 до навесов 700, 800 для обеспечения возможности восстановления участка производства горных работ с минимальным воздействием на окружающую среду. Засыпка продолжается по мере того, как горный комбайн 675 продолжает подвигаться в пласт 604 полезных ископаемых. Например, на этой стадии 1100 отвальная порода 720 отсыпается вдоль противолежащих откосов 655, 665, способствуя созданию герметичного уплотнения и размещению породы, тем самым обеспечивая возможность восстановления участка короткими отрезками от 200 футов (61 м) до 500 футов (152 м) до приблизительно исходного контура без образования отходов. Соответственно, в отличие от предшествующих систем, последние законодательные и юридические решения, ограничивающие виды образующихся отходов, более не применимы к данному изобретению. Таким образом, полезный эффект данного изобретения состоит не только в исключении отходов удаления вершины горы путем обеспечения возможности обрушения завала пустой породы в очистные выработки 685, 950, 1150, выполненные горным комбайном 675, но и в таком способе использования и расположения отвальной породы 720, который повышает коэффициент полезного действия и производительность разработок. И входной навес 700, и выходной навес 800 подвигаются вдоль по существу противолежащих откосов 655, 665 пласта 604 полезных ископаемых. Завал 1010 пустой породы образуется вследствие обрушения покрывающих пластов, а не удаления и засыпки, что требуется в известных системах для участков за секциями 674 крепи кровли, выработанных горным комбайном 675; тем самым обеспечивается значительно меньшее влияние на окружающую среду, чем у известных систем.

На Фиг.11а показано поперечное сечение стадии 1100 установившейся разработки, выполненное по линии 11а-11а, показанной на Фиг.11. Завал 1010 пустой породы, который представляет собой породу, которую не нужно убирать во время добычи полезных ископаемых, показан обрушенным на участке за секциями 674 крепи кровли. Горный комбайн 675, секции 674 крепи кровли и конвейерная система 920 показаны подвинутыми в пласт 604 полезных ископаемых в направлении, указанном стрелкой М.

На Фиг.12 показан вид сверху стадии 1200 вывода оборудования, которая следует за стадией 1100 установившейся разработки, показанной на Фиг.11. На стадии 1200 вывода горный комбайн 675 достигает откоса 540 для вывода оборудования, примыкающего к участку 590 вывода оборудования между вспомогательным штреком 1210 и вспомогательным штреком 1220. Навесы 700, 800 подвигаются к вспомогательным штрекам 1210, 1220 для улучшения вентиляции, а также вывода и смены позиции горного комбайна 675. На этой стадии 1200 горный комбайн 675 выполняет последний вруб через оставшуюся часть пласта 604 полезных ископаемых (не показан) и выходит из этого пласта 604 полезных ископаемых через выходной навес 800. Ориентация последнего вруба может быть обратной в зависимости от размера пласта 604 полезных ископаемых и расположения горного комбайна 675 во время выполнения предпоследнего вруба. Завал 1010 пустой породы полностью обрушивается и заполняет оставшиеся очистные выработки, а отвальная порода 720 продолжает использоваться для восстановления последнего участка производства горных работ. Пласты породы выше завала 1010 пустой породы могут откалываться или прогибаться, но не обрушиваются полностью. Фактически, если рассматривать с поверхности, наружные поверхности вершины горы имеют минимальные или же не имеют совсем признаков выполнения подземной добычи полезных ископаемых, производимой в соответствии с принципами данного изобретения. Силовая подстанция 670 перемещается вместе с горным комбайном 675 для обеспечения непрерывной подачи электропитания в систему. Хорошо видно, что вывод горного комбайна 675 может быть выполнен с малыми усилиями благодаря расположению входного навеса 700, выходного навеса 800, а также использованию способов, описанных выше. Таким образом, возможно достижение значительной экономии средств и увеличение производительности с малым или совсем без воздействия на окружающую среду.

На Фиг.12а показано поперечное сечение комплекса на стадии 1200, выполненное по линии 12а-12а, показанной на Фиг.12. Секции 674 крепи кровли показаны поддерживающими откос 540 для вывода оборудования и уступ 1230 безопасности во время выполнения последнего вруба и вывода горного комбайна 675, конвейера 920 и секций 674 крепи кровли.

На Фиг.13 показан вид сверху стадии 1300 первого рабочего вруба для примера системы разработки длинными забоями. Как указывалось выше, система разработки длинными забоями во многом подобна системе разработки короткими забоями, рассмотренной выше. Например, перед выполнением первого рабочего вруба 1300 базовый уступ 1310 выполняется в первую очередь после разработки открытым способом по контуру поверхности пласта 1304 полезных ископаемых в соответствии с принципами, рассмотренными выше. Участок 1315 установки оборудования выполняется у заходного откоса 1320. Как описано выше, разработка открытым способом по контуру поверхности предусматривает образование устойчивого откоса 1320, а также площадки уступа с обеих сторон участка 1315 установки оборудования, то есть уступа 1350 и противолежащего откоса 1355 с одной стороны, а также уступа 1360 и противолежащего откоса 1365 с другой стороны. Противолежащие откосы 1355, 1365, на этом участке добычи полезных ископаемых выполняющие функцию вспомогательных штреков, также могут выполнять функцию головного штрека или хвостового штрека, описанных выше, для данной системы разработки в зависимости от направления движения проходки. Эта особенность представляет собой важное преимущество, поскольку описываемое изобретение устраняет необходимость в отдельных головных штреках или хвостовых штреках, которые требуются в известных системах, что значительно снижает затраты на выполнение разработок. Силовая подстанция 1370 может быть устроена на участке 1315 установки оборудования для обеспечения электропитания различных элементов системы.

Перед выполнением первого рабочего вруба 1300 с использованием системы разработки длинными забоями горный комбайн 1375 выполняет начальные врубы в пласт 1304 полезных ископаемых с образованием начального штрека 1380 способом, описанным выше в отношении системы разработки короткими забоями. После выполнения нескольких последующих врубов, начиная у начального штрека 1380 с перемещением от одного противолежащего откоса 1355 до другого противолежащего откоса 1365, выполняется заходная выработка 1385. Секции 1374 крепи кровли устанавливаются за участком, выработанным горным комбайном 1375 длинного забоя, способом, описанным выше. Входной навес 1390 и выходной навес 1392 размещаются у по существу противолежащих откосов 1355, 1365 соответственно положению заходного откоса 1320.

Отвальная порода 1395, образовавшаяся в процессе создания уступов 1350, 1360 доступа, помещается на секции крепи 1374 кровли и вокруг них, завершая образование начальной выработки 1385. Такое использование излишка отвальной породы 1395, при котором обеспечивается эффективное уплотнение начальной выработки 1385 и создается вентиляционный канал внутри начальной выработки 1385, устраняет необходимость транспортирования отвальной породы 1395 к местам захоронения. Такое целесообразное использование отвальной породы 1395 соответствует последним судебным решениям, в частности тем, которые включают Закон об улучшении качества водных ресурсов, за счет обеспечения использования отвальной породы 1395 на месте в отличие от известных систем, в которых обычно отвальная порода 1395 используется для засыпки оврагов. Соответственно, немедленный полезный эффект данного изобретения состоит в устранении необходимости в местах захоронения путем соответствующего размещения и использования отвальной породы 1395, образующейся в процессе выполнения разработок.

В первом рабочем врубе 1300, после образования начальной выработки 1385 способом, описанным выше, горный комбайн 1375 длинного забоя вводится в эту начальную выработку 1385 и продолжает вруб в пласт 1304 полезных ископаемых в направлении, указанном стрелкой M1, но с меньшим шагом, чем горный комбайн, описанный выше, заходит в пласт 1304 полезных ископаемых. Проходка выполняется в направлении, указанном стрелкой P1. Режущие элементы горного комбайна 1375 длинного забоя ориентируются в направлении, параллельном M1. По мере того как последующие врубы выполняются в пласт 1304 полезных ископаемых, секции 1374 крепи кровли подвигаются за выработанным участком. Вентиляция обеспечивается при помощи вентилятора 1397, присоединенного ко входному навесу 1390. Вентиляция, таким образом, осуществляется между противолежащими откосами 1355, 1365 от вспомогательного штрека 1398 к вспомогательному штреку 1399. Очевидно, что направление вентиляции может реверсироваться в зависимости от обстоятельств. Поскольку горный комбайн 1375 длинного забоя, дойдя до вспомогательного штрека 1399, не должен выходить из участка проходки пласта 1304 полезных ископаемых, и по окончании выполнения первого рабочего вруба 1300 последующие врубы могут выполняться с уменьшенным временем простоя благодаря исключению операций переустановки оборудования.

На Фиг.13а показано поперечное сечение стадии 1300 первого рабочего вруба, выполненное по линии 13а-13а, показанной на Фиг.13. Показан базовый уступ 1310, выполненный под заходным откосом 1320 для оборудования. Показан также уступ 1330 безопасности, образованный прилеганием заходного откоса 1320 для оборудования и существующей вершины горы 1301. Отвальная порода 1395 показана накапливаемой вокруг начальной выработки 1385 у секций 1374 крепи кровли по мере того, как горный комбайн 1375 длинного забоя заканчивает выполнение врубов между откосом 1355 и противолежащим откосом 1365 (Фиг.13). Отвальная порода 1395 создает эффективное уплотнение начальной выработки 1385, что обеспечивает надлежащую вентиляцию начальной выработки 1385 и последующих врубов в пласт 1304 полезных ископаемых. Секции 1374 крепи кровли показаны в начальной выработке 1385, примыкающей к пласту 1304 полезных ископаемых, поддерживающими уступ 1330 безопасности на участке, примыкающем к заходному откосу 1320 для оборудования. Как показано, секции 1374 крепи кровли подвигаются на участок, выработанный горным комбайном 1375 длинного забоя.

На Фиг.5 и Фиг.5а показана система разработки, использующая разработку открытым способом по контуру поверхности для создания устойчивого откоса 502 и площадки 503 уступа по периметру всей залежи 501 полезных ископаемых для обеспечения ввода и вывода системы разработки под землю. Однако следует понимать, что и заходной откос 520, и откос 540 для вывода оборудования представляют собой один из вариантов осуществления технологии ввода/вывода, которая должна использоваться в сочетании с разработкой открытым способом по контуру поверхности, которая используется для создания устойчивого откоса 502 вдоль остальной части периметра залежи 501 полезных ископаемых, образующего в конечном счете противолежащие откосы 555, 565. Любые технологии ввода или вывода могут быть использованы вместо заходного откоса 520 или откоса 540 для вывода оборудования. Например, начальный штрек 18, описанный выше, может быть использован для реализации технологии ввода в сочетании с главным штреком 16 для осуществления вывода, как показано на Фиг.2. Обе стороны залежи 501 остаются доступными для использования разработки открытым способом по контуру поверхности для образования противолежащих откосов 555, 565 с одной из сторон, где находится место ввода и/или вывода в соответствии с принципами данного изобретения.

Хотя обе стороны залежи 501 полезных ископаемых должны быть доступны для образования противолежащих откосов или внешних стенок 555, 565, возможно, чтобы одна сторона залежи 501 полезных ископаемых была бы недоступной, поскольку она заблокирована неблагоприятной конфигурацией границы участка разработки, геологической аномалией или иным физическим препятствием. Если одна из сторон является недоступной по причине такого препятствия, то сквозной или однозаходный штрек выполняется в виде подземного туннеля или выработки для замены такого противолежащего откоса и для осуществления функции вспомогательного штрека с недоступной стороны залежи 501 полезных ископаемых в соответствии с принципами данного изобретения, как показано на Фиг.14. В этом альтернативном варианте осуществления горнодобывающего комплекса системы разработки используется разработка открытым способом по контуру поверхности вдоль одной стороны залежи 1401 полезных ископаемых для создания устойчивого откоса 1402 и площадки 1403 уступа в соответствии с принципами данного изобретения, как описано выше. В этом варианте осуществления, однако, залежь 1401 полезных ископаемых является недоступной с другой стороны по причине физического препятствия, показанного пунктирной линией РВ. При этом непрерывный или однозаходный штрек выполняется в виде непрерывного подземного туннеля или выработки для замены противолежащего откоса, а также для осуществления функции вспомогательного штрека с недоступной стороны залежи полезных ископаемых 1401 вдоль линии РВ в соответствии с принципами данного изобретения.

Система разработки по данному изобретению использует разработку открытым способом по контуру поверхности для создания устойчивого откоса 1402 и площадки 1403 уступа вдоль доступной стороны залежи 1401 полезных ископаемых с целью обеспечения возможности ввода этой системы разработки под землю с этой стороны залежи 1401. Однозаходный штрек выполняет функцию или головного, или хвостового штрека для системы разработки таким же образом, что и заменяемый противолежащий откос. При этом и откос 1402, и однозаходная выработка выполняют функцию вспомогательных штреков для этой системы разработки. Система разработки начинается с использования разработки открытым способом по контуру поверхности на участке производства горных работ А и образования уступа для установки горнодобывающего оборудования, базового уступа 1410 и устойчивого заходного откоса 1420, как описано выше. В соответствии с принципами данного изобретения горный комбайн короткого забоя начинает образование однозаходного штрека путем вруба в оконечную часть заходного откоса 1420, примыкающего к недоступной стороне залежи полезных ископаемых в точке входа штрека X. Стена туннеля, противоположная линии препятствия или края участка РВ, эффективно функционирует как второй противолежащий откос вдоль недоступной стороны залежи 1401 полезных ископаемых, далее именуемая как противолежащая стенка штрека 1404. Разработка открытым способом по контуру поверхности на доступной стороне выполняется постадийно, как описано выше, начиная с участка производства горных работ А между линиями а и а′, а затем участка производства горных работ В, перемещаясь к линиям b и b′ с последующими врубами по контуру поверхности, осуществляя перемещение с шагом приблизительно от 200 футов (61 м) до 500 футов (152 м) для каждого участка производства горных работ вплоть до конца залежи 1401 полезных ископаемых. Таким образом, горный комбайн короткого забоя выполняет противолежащую стенку штрека 1404 и площадку 1405 уступа, превращая недоступную сторону залежи 1401 полезных ископаемых в доступную согласно принципам данного изобретения; при этом может выполняться и разработка короткими забоями, и разработка длинными забоями так, как в целом описано выше и более детально ниже.

Заходной откос 1420 является по существу перпендикулярным направлению разработки, как указано стрелкой М, и по существу параллельным направлению проходки, указанному двусторонней стрелкой Р. Начальный вруб по контуру поверхности включает в себя устойчивый откос 1402 и площадку 1403 уступа на доступной стороне участка 1410 установки, то есть уступ 1450 и противолежащий откос 1455 с одной стороны, тогда как горный комбайн короткого забоя (не показан) образует уступ 1460 с противолежащей стенкой штрека 1465 на недоступной стороне зоны 1410 установки в точке входа штрека X. Заходной откос 1420 расположен между противолежащим откосом 1455 и противолежащей стенкой штрека 1465, которые функционируют как вспомогательные штреки согласно данному изобретению. И, хотя система, как указывалось выше, развивается по существу в направлении, указанном стрелкой М, в определенных ситуациях может оказаться необходимым изменять направление проходки Р, как указано двусторонней стрелкой Р′, таким образом, чтобы путь проходки был кратчайшим из возможных, как описано выше. Противолежащие откос 1455 и стенка штрека 1465 остаются при этом по существу перпендикулярными измененному направлению разработки, как указано стрелкой М′.

По мере того как система разработки подвигается в пласт полезных ископаемых, выполняя по необходимости изменения направления проходки способом, описанным выше, разработка по контуру поверхности и однозаходная разработка продолжаются перед выемкой до тех пор, пока не будет достигнут конец пласта полезных ископаемых у окончания залежи 1401 полезных ископаемых. При помощи разработки открытым способом по контуру поверхности образуется выходной уступ 1490, который выполняется в соответствии с принципами, рассмотренными выше в отношении базового уступа 1410, а откос 1440 для вывода оборудования - с применением технологии, использованной для образования заходного откоса 1420 для оборудования. Когда горный комбайн сделает свой последний вруб через пласт полезных ископаемых, горнодобывающее оборудование выводится из залежи полезных ископаемых 1401 с использованием способа, более подробно описанного ниже.

На Фиг.15-21 по существу показаны различные стадии разработки с использованием системы разработки согласно принципам данного изобретения, описанного в отношении Фиг.14 с использованием технологии разработки короткими забоями. В частности, на Фиг.15 показан вид сверху стадии 1500 подготовки и установки оборудования для примера системы разработки короткими забоями для разработки залежи 1501 полезных ископаемых с пластом 1504 полезных ископаемых (смотри Фиг.15а, которая представляет собой поперечное сечение, выполненное по линии 15а-15а, показанной на Фиг.15). Базовый уступ 1510 выполняется в первую очередь после разработки открытым способом по контуру поверхности пласта 1504 полезных ископаемых в соответствии с принципами, рассмотренными выше. Зона 1515 установки оборудования выполняется у заходного откоса 1520. Как описано выше, с использованием разработки открытым способом по контуру поверхности выполняется устойчивый откос и площадка уступа со стороны участка 1515 установки оборудования, то есть уступа 1550 и откоса 1555. Откос 1555 на этом участке добычи полезных ископаемых выполняет функцию вспомогательного штрека, а также может выполнять функцию головного штрека или хвостового штрека, как описано выше. Эта особенность представляет собой важное преимущество, поскольку описываемое изобретение устраняет необходимость в отдельных головных штреках или хвостовых штреках, требуемых в известных системах, что значительно снижает затраты на выполнение разработок. Силовая подстанция 1570 может быть устроена на участке 1515 установки оборудования для обеспечения электропитания различных элементов системы.

На стадии 1500 ввода оборудования горный комбайн 1575 выполняет начальные врубы в пласт 1504 полезных ископаемых с образованием начального штрека 1580. После выполнения нескольких последовательных врубов, начиная у начального штрека 1580 с перемещением от откоса 1555 до участка, примыкающего к границе участка РВ, образуется начальная выработка 1585. Щитовая крепь 1572 вводит секции 1573 крепи кровли за участком, выработанным горным комбайном 1575, как показано позицией 1574. Передвижной навес 1590 и неподвижный навес 1595 устанавливаются у откоса 1555 и на участке X, примыкающем к границе участка РВ с другой стороны заходного откоса 1520.

Отвальная порода 1525, образовавшаяся в процессе создания уступов 1515 доступа, помещается на секции крепи 1574 кровли и вокруг них, завершая образование начальной выработки 1585. Такое использование излишка отвальной породы 1525, при котором обеспечивается эффективное уплотнение начальной выработки 1585 и создается вентиляционный канал внутри начальной выработки 1585, устраняет необходимость транспортирования отвальной породы 1525 к местам захоронения. Такое целесообразное использование отвальной породы 1525 соответствует последним судебным решениям, в частности тем, которые включают Закон об улучшении качества водных ресурсов, как описано выше. Передвижной навес 1590 и неподвижный навес 1595 подобны тем, которые подробно описаны выше.

На Фиг.16 показан вид сверху начальной стадии 1600 разработки по одному из вариантов осуществления данного изобретения, которая следует за стадией установки оборудования, показанной на Фиг.15. На начальной стадии 1600 разработки начальная выработка 1585 выполнена, и отвальная порода 1525 отсыпана способом, описанным выше, с образованием герметичного уплотнения между откосом 1555 и выработанным участком, примыкающим к неподвижному навесу 1595. Вентилятор 1610 показан присоединенным к неподвижному навесу 1595 для обеспечения эффективной вентиляции участка проходки между подвижным навесом 1590 и неподвижным навесом 1595. Конвейерная система 1620 показана с одной стороны секций 1574 крепи кровли для транспортирования добытых ископаемых в подвижный навес 1590; она соединена со второй конвейерной системой 1630 для транспортирования добытых ископаемых во внешний штабель 1640. Подвижный навес 1590 показан подвинутым вперед вдоль внешней стороны пласта 1504 полезных ископаемых (не показан) относительно Фиг.15, хотя такая подвижка и не требуется на данной стадии 1600. Горный комбайн 1575 подвигается в пласт 1504 полезных ископаемых и перемещается от откоса 1555 до участка, примыкающего к неподвижному навесу 1595. Секции 1574 крепи кровли за горным комбайном 1575 подвигаются от откоса 1555 в направлении, указанном стрелкой М, после подачи горного комбайна 1575 в пласт 1504 полезных ископаемых в направлении к участку, примыкающему к неподвижному навесу 1595, в направлении, указанном стрелкой P1, до тех пор, пока не достигнут точки Х входа штрека, тем самым завершив первую очистную выработку 1585. Горный комбайн 1575 может иметь хвостовой транспортер 1650 или подобное устройство для подачи добытых ископаемых на конвейерную систему 1620. Отвальная порода 1520 отсыпается вдоль откоса 1555 непосредственно на участке, предварительно выработанном в процессе образования начальной выработки 1585, а также за подвижным навесом 1590 после его подвигания, тем самым перекрывая и уплотняя участок первой очистной выработки 1585. Погрузочная машина 1660 и машина 1670 для постановки анкерной крепи показаны установленными на участке 1515 установки оборудования для использования на участке, примыкающем к неподвижному навесу 1595.

На Фиг.17 показан вид сверху положения при выполнении первой операции примера стадии 1700 однозаходной разработки по одному из вариантов осуществления данного изобретения, которая следует за начальной стадией разработки 1600, показанной на Фиг.16. Когда горный комбайн 1575 достигает конца первого рабочего вруба у неподвижного навеса 1595, он поворачивается приблизительно на 90° по существу параллельно границе участка РВ и перемещается вперед в направлении, указанном стрелкой M1, с образованием однозаходного штрека 1710. Этот однозаходный штрек 1710, пробитый горным комбайном 1575, имеет подошву, или площадку 1760 уступа, а также вновь образованную стенку штрека 1765, которая простирается вдоль линий 1560 и 1565 соответственно и которая образуется по мере продвижения горного комбайна 1575 в направлении стрелки M1 с образованием однозаходной выработки 1775. Однозаходный штрек 1710 может иметь ширину приблизительно 20 футов (6 м) и заход приблизительно на 12-18 футов (3,5-5,5 м) в пласт 1504 полезных ископаемых. При осуществлении горным комбайном 1575 вруба в пласт 1504 полезных ископаемых он сбрасывает породу на погрузочную машину 1660, расположенную непосредственно за этим горным комбайном 1575. По обстоятельствам вместо погрузочной машины 1660 может использоваться аккумуляторный трактор. Погрузочная машина 1660 выполняет перевалку выработанной породы на конвейер 1620 для удаления.

На Фиг.18 показан вид сверху второй стадии 1800 разработки, которая следует за первой операцией стадии 1700 однозаходной разработки, показанной на Фиг.17. После образования однозаходного штрека 1710 горный комбайн 1575 отходит назад от груди забоя этого однозаходного штрека 1710 и поворачивается приблизительно на 90° таким образом, что горный комбайн 1575 разворачивается в направлении, указанном стрелкой Р2, для продолжения проходки в обратном направлении. Вентилятор 1610 в неподвижном навесе 1595 реверсируется, чтобы подавать воздух в направлении к подвижному навесу 1590 (не показан), тем самым завершая разворот системы так, как описано выше. Горный комбайн 1575 затем продвигается сквозь пласт 1504 полезных ископаемых в направлении к подвижному навесу 1590, сбрасывая добытые ископаемые на ленту конвейера 1620. Перед возвратом горного комбайна 1575 машина 1670 для постановки анкерной крепи подвигается в однозаходный штрек 1710 и монтирует кровлю этого однозаходного штрека 1710 для обеспечения ее поддержки. Хотя это специально не показано на этой фигуре, группа элементов срубовой или костровой крепи может устанавливаться с одной из сторон однозаходного штрека 1710, примыкающей к пласту 1504 полезных ископаемых и выработанному участку, для предоставления дополнительной поддержки однозаходного штрека 1710 и обеспечения "линии отлома" для равномерного и управляемого обрушения завала пустой породы (смотри Фиг.9), примыкающего к однозаходному штреку 1710. Погрузочная машина 1660 помещается в удобной позиции для будущего использования, например, в зоне установки 1515 оборудования.

На Фиг.19 показан вид сверху примера стадии 1900 первого разворота системы по одному из вариантов осуществления данного изобретения, которая следует за второй стадией выработки, показанной на Фиг.18. Когда горный комбайн 1575 достигает откоса 1555 пласта полезных ископаемых 1504 (см. Фиг.19а), как показано в положении 1575′, то горный комбайн 1575′ выходит через подвижный навес 1590, а затем разворачивается, как показано пунктирной линией R. Горный комбайн 1575 начинает проходку обратно через пласт 1504 полезных ископаемых в направлении, указанном стрелкой Р3, навстречу стенке штрека 1765. Вентилятор 1610 снова реверсируется таким образом, чтобы обеспечивать надлежащую вентиляцию забоя под землей. После того как проходка второго забоя полностью заканчивается, разработка однозаходного штрека 1710 продолжается в направлении, указанном стрелкой М2, с образованием однозаходной выработки 1710 (смотри Фиг.20). Завал 1910 пустой породы показан примыкающим к секциям 1574 крепи кровли по мере его обрушения, как описано выше и более подробно ниже.

На Фиг.20 показан вид сверху стадии 2000 установившейся разработки, которая следует за стадией 1900 разворота системы, показанной на Фиг.19. По мере того как горный комбайн 1575 существенно продвигается в пласт 1504 полезных ископаемых (не показано) в направлении, указанном стрелкой М, проходка продолжается назад и вперед, как показано, например, направлением стрелки Рх, с образованием последующей очистной выработки 2050 через пласт 1504 (не показан). Отвальная порода 1525 используется для выполнения засыпки на участке заходного откоса 1520 оборудования, примыкающего к участку 1515 установки оборудования, а также на участке вдоль откоса 1555 вплоть до участка последней выработки с целью обеспечения возможности восстановления участка производства горных работ с минимальным воздействием на окружающую среду. Засыпка продолжается по мере того, как горный комбайн 1575 продолжает подвигаться в пласт 1504 полезных ископаемых. Например, на этой стадии 2000 отвальная порода 1525 отсыпается вдоль откоса 1555, способствуя созданию герметичного уплотнения и размещению породы, тем самым обеспечивая возможность восстановления участка короткими отрезками от 200 футов (61 м) до 500 футов (152 м) до приблизительно исходного контура без образования отходов. Соответственно, в отличие от предшествующих систем, последние законодательные и юридические решения, ограничивающие виды образующихся отходов, более не относятся к данному изобретению. Данное изобретение исключает образование отходов снятия вершины горы, поскольку завал 1910 пустой породы просто обрушивается в очистные выработки 1585, 2050, выработанные горным комбайном 1575, а также использует отвальную породу 1525 для восстановления поверхности ландшафта, что также повышает коэффициент полезного действия и производительность разработок.

Подвижный навес 1590 подвигается вдоль откоса 1555, а однозаходная выработка 1775 продолжается в направлении, указанном стрелкой М, с продолжением образования противолежащей стенки штрека 1765. Завал 1910 пустой породы образуется вследствие обрушения покрывающих пластов, а не удаления и засыпки, что требуется в известных системах для участков за секциями 1574 крепи кровли после проходки горным комбайном 1575, тем самым значительно снижая вредное воздействие на окружающую среду по сравнению с известными системами. Элементы срубовой или костровой крепи 2010 устанавливаются рядом со стенкой штрека 1765 для поддержки однозаходной выработки 1775, тогда как завал 1910 пустой породы образуется так, как описано выше.

На Фиг.21 показан вид сверху стадии 2100 вывода оборудования, которая следует за стадией 2000 установившейся разработки, показанной на Фиг.20. На стадии 2100 вывода горный комбайн 1575 достигает откоса 2110 для вывода оборудования, примыкающего также к участку 2120 вывода оборудования между концом откоса 1555 и концом стенки штрека 1765. Подвижный навес 1590 подвигается для улучшения вентиляции вывода и смены позиции горного комбайна 1575. На этой стадии 2100 горный комбайн 1575 выполняет последний вруб через пласт 1504 полезных ископаемых, перемещаясь от стенки штрека 1765 и выходя из откоса 1555 через подвижный навес 1590. Ориентация последнего вруба может быть обратной в зависимости от размера пласта 1504 полезных ископаемых и расположения горного комбайна 1575 во время выполнения предпоследнего вруба. Завал 1910 пустой породы полностью обрушивается и заполняет оставшиеся очистные забои за исключением однозаходной выработки 1775, которая по-прежнему поддерживается элементами 2010 срубовой или костровой крепи, а отвальная порода 1525 продолжает использоваться для восстановления участка последних разработок. Пласты породы выше завала 1910 пустой породы могут откалываться или прогибаться, но не обрушиваются полностью. Фактически, если рассматривать с поверхности, наружные поверхности имеют минимальные или же не имеют совсем признаков подземной добычи полезных ископаемых в соответствии с принципами данного изобретения. Хорошо видно, что вывод горного комбайна 1575 может быть выполнен с малыми усилиями благодаря расположению входного навеса 1590, а также использованию способов, описанных выше. Таким образом, возможно достижение значительной экономии средств и увеличение производительности с малым или совсем без воздействия на окружающую среду.

Данное изобретение согласно Фиг.5-13 обеспечивает многие преимущества перед известными системами разработки. Они включают в себя как преимущества по сравнению с известными системами разработки подземным способом длинными/короткими забоями, так и преимущества по сравнению с известными открытыми способами разработки. По сравнению с известными системами разработки подземным способом длинными/короткими забоями система разработки по данному изобретению, функционирующая с постоянным доступом с поверхности, не требует образования панелей, головных и хвостовых штреков и штолен, самоходных вагонеток, машин для постановки анкерной крепи, погрузочных машин и средств доставки персонала. Может достигаться расчетная экономия капитальных затрат порядка 25-30% по сравнению с известными системами разработки длинными забоями и экономия порядка 15-20% по сравнению с известными системами разработки короткими забоями эквивалентной производительности. Во-вторых, прямо пропорционально снижению потребности в оборудовании, которая рассматривалась выше, снижается и потребность в рабочей силе, что приводит к расчетному снижению затрат на рабочую силу порядка 30-40% по сравнению с известными системами разработки длинными забоями и порядка 20-30% по сравнению с известными системами разработки короткими забоями эквивалентной производительности. В-третьих, снижение потребности в рабочей силе, снижение времени захода в пласт полезных ископаемых, а также устранение перемещений в панелях приводит к росту производительности порядка 10-15%. И, наконец, путем нового и уникального сочетания открытых и подземных технологий разработки, а также исключения разработки подземных штреков, данное изобретение может обеспечить почти 100% извлечения извлекаемых запасов, значительное улучшение типичной величины 75-85% общего извлечения, достигаемого в известных системах разработки длинными и короткими забоями.

По сравнению с известными открытыми способами разработки для варианта осуществления, показанного на Фиг.5-13, также достигается подобное повышение коэффициента полезного действия и производительности. Во-первых, реализация данного изобретения требует сравнительно небольшой площадки уступа по причине сравнительно небольшого количества оборудования для земляных работ по сравнению с потребностями для осуществления открытых разработок известными способами. Во-вторых, потребность в рабочей силе значительно снижается по причине снижения потребного количества оборудования по сравнению с потребностями для осуществления промышленных открытых разработок известными способами, что приводит к снижению затрат на рабочую силу приблизительно на 10-20% по сравнению с известными системами разработки открытым способом эквивалентной производительности и потенциалом извлечения. Это приводит к пропорциональному росту производительности (в тоннах на человеко-час) приблизительно на 10-20%. В-четвертых, поскольку техническое решение по данному изобретению может обеспечить приблизительно 100% извлечения извлекаемых запасов, это эквивалентно извлечению, достигаемому путем операции снятия верхней части горы промышленного масштаба, и значительно лучше, чем типичный показатель извлечения 65-85%, достигаемый в известных системах разработки открытым способом/при помощи шнекобурильных машин или открытым способом/откосами. И, наконец, вследствие малых потребных размеров уступов открытой разработки, которые впоследствии полностью восстанавливаются до примерно изначального профиля, нарушение поверхности и связанное с этим воздействие на окружающую среду значительно меньше, чем связанные с типичными промышленными открытыми разработками (особенно перемещение вершины горы). Такие усовершенствования приводят к приблизительно 70% уменьшению общего нарушения поверхности участка по сравнению со снятием вершины горы.

В вариантах осуществления, показанных на Фиг.15-21, достигаются подобные преимущества. Подобным образом они включают в себя как преимущества по сравнению с известными системами разработки подземным способом длинными/короткими забоями, так и преимущества по сравнению с известными открытыми способами разработки. По сравнению с известными системами разработки подземным способом длинными/короткими забоями система разработки по данному изобретению, функционирующая с постоянным доступом с поверхности, не требует образования панелей и средств доставки персонала. Может достигаться расчетная экономия капитальных затрат порядка 15-25% по сравнению с известными системами разработки длинными забоями и экономия порядка 10-20% по сравнению с известными системами разработки короткими забоями эквивалентной производительности. Во-вторых, прямо пропорционально снижению потребности в оборудовании, которая рассматривалась выше, снижается и потребность в рабочей силе, что приводит к расчетному снижению затрат на рабочую силу порядка 25-30% по сравнению с известными системами разработки длинными забоями и порядка 15-20% по сравнению с известными системами разработки короткими забоями эквивалентной производительности. В-третьих, снижение потребности в рабочей силе, снижение времени захода в пласт полезных ископаемых, а также устранение перемещений в панелях приводит к росту производительности порядка 10-15%. И, наконец, путем уникального и нового сочетания открытых и подземных технологий разработки, а также исключения разработки подземных штреков, техническое решение по данному изобретению, показанное на Фиг.15-21, может обеспечить почти 90-95% извлечения извлекаемых запасов, значительное улучшение типичной величины 75-85% общего извлечения, достигаемого в известных системах разработки длинными и короткими забоями.

По сравнению с известными открытыми способами разработки для варианта осуществления, показанного на Фиг.15-21, достигается подобное повышение коэффициента полезного действия и производительности. Во-первых, реализация данного изобретения требует сравнительно небольшой площадки уступа по причине сравнительно небольшого количества оборудования для земляных работ по сравнению с потребностями для осуществления открытых разработок известными способами. Во-вторых, потребность в рабочей силе значительно снижается по причине снижения потребного количества оборудования по сравнению с потребностями для осуществления промышленных открытых разработок известными способами, что приводит к снижению затрат на рабочую силу приблизительно на 10-15% по сравнению с известными системами разработки открытым способом эквивалентной производительности и потенциалом извлечения. Это приводит к пропорциональному росту производительности (в тоннах на человеко-часы) приблизительно на 10-15%. В-четвертых, поскольку данное изобретение может обеспечить приблизительно 90-95% извлечения извлекаемых запасов, это эквивалентно извлечению, достигаемому путем перемещения вершины горы промышленного масштаба, и значительно лучше, чем типичный показатель извлечения 65-85%, достигаемый в известных системах разработки открытым способом/при помощи шнекобурильных машин или открытым способом/откосами. И, наконец, вследствие малых потребных размеров уступов открытой разработки, которые впоследствии полностью восстанавливаются до примерно изначального профиля, нарушение поверхности и связанное с этим воздействие на окружающую среду значительно меньше, чем при типичных промышленных открытых разработках (особенно при перемещении вершины горы). Такие усовершенствования приводят к приблизительно 70% уменьшению общего нарушения поверхности участка по сравнению с перемещением вершины горы. В целом в вариантах осуществления, показанных на Фиг.15-21, достигается значительное упрощение процесса разработок, особенно в случаях, когда границы участков не позволяют использовать варианты осуществления, показанные на Фиг.5-13.

Другие преимущества состоят в исключении необходимости заполнения больших оврагов и промежуточных отстойников. Если необходимы буровзрывные работы, количество и размер зарядов существенно уменьшается. Безопасность обеспечивается путем использования секций крепи кровли, навесов, анкерной крепи, элементов срубовой или костровой крепи или других средств.

Важным обстоятельством является то, что федеральное законодательство (то есть Закон об улучшении качества водных ресурсов) и судебные решения повышают ответственность многих горнодобывающих компаний в отрасли путем, среди прочего, ограничений, налагаемых на удаление отходов на площадке проведения разработок. В данном изобретении предлагается экономичная, эффективная и высокопродуктивная система, соответствующая федеральному законодательству и судебным системам путем обеспечения незначительного влияния на окружающую среду или его отсутствия на участке производства горных работ. Это достигается путем реализации принципов, рассмотренных выше с особым вниманием, уделяемым удалению неиспользованной отвальной породы, которая по данному изобретению используется для облегчения создания герметичного уплотнения и восстановления профиля внешней поверхности участка производства горных работ. Это также достигается путем обрушения завала пустой породы за горным комбайном длинного или короткого забоя, что исключает необходимость в удалении завала пустой породы после проведения разработок. И, наконец, важно отметить, что система разработки по данному изобретению обеспечивает достижение этих целей и преимуществ без ущерба безопасности проведения горнодобывающих работ.

Предшествующее описание выполнено для предпочтительных вариантов осуществления изобретения и не должно ограничивать область данного изобретения. Область данного изобретения определяется изложенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2008 |

|

RU2367793C1 |

| Способ разработки пологих пластовых месторождений полезных ископаемых | 1990 |

|

SU1719638A1 |

| Система подземной разработки полезных ископаемых с нетвердеющей закладкой | 2002 |

|

RU2219339C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫЕМКИ УГЛЯ ОЧИСТНЫМ КОМПЛЕКСОМ | 1996 |

|

RU2134791C1 |

| СПОСОБ ВЫЕМКИ ГРАФИТА ИЗ ТОНКОЙ ПЛАСТООБРАЗНОЙ ЗАЛЕЖИ КРУТОГО ПАДЕНИЯ | 1992 |

|

RU2077673C1 |

| Способ селективной разработки пластов полезных ископаемых и комбайн для его осуществления | 1987 |

|

SU1549487A3 |

| Способ отработки околоствольных целиков на мощных пологопадающих залежах | 1980 |

|

SU981609A1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОГО УГОЛЬНОГО ПЛАСТА | 2004 |

|

RU2273733C1 |

| Способ поддержания сопряжения штрека с очистными заходками | 1989 |

|

SU1689621A1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ПРОХОДЧЕСКО-ДОБЫЧНОЙ КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103507C1 |

Изобретение относится к разработке месторождений полезных ископаемых, к способам выемки месторождений полезных ископаемых из залежи полезных ископаемых, часть которой является доступной с наклонной поверхности, а остальная часть является недоступной. Разработка наклонной поверхности ведется с созданием уступа и откоса для обеспечения доступа к залежи полезных ископаемых вдоль доступной части. В этом откосе образуется поверхность для создания заходного откоса между внешней стенкой, простирающейся от заходного откоса, и недоступной частью залежи полезных ископаемых. Прорубается начальный штрек для захода в залежь полезных ископаемых по всей длине заходного откоса от внешней стенки до недоступной части залежи полезных ископаемых. Секции крепи кровли вводятся в этот начальный штрек с подсыпкой отвальной породы для образования начальной выработки от внешней стенки до недоступной части залежи полезных ископаемых. Затем используются технологии разработки короткими или длинными забоями для разработки данной залежи полезных ископаемых в направлении вдоль начальной выработки. Изобретение позволяет повысить производительность, упростить процесс разработки и снизить разрушительное действие на окружающую среду. 2 н. и 12 з.п. ф-лы, 21 ил.

Приоритет по пунктам:

| US 5782539 A, 21.07.1998 | |||

| US 5033795 A, 23.07.1991 | |||

| Способ отработки спаренных лав механизированными комплексами | 1985 |

|

SU1408069A1 |

| Способ изоляции монтажной площадки при отработке угольного пласта с поверхности | 1990 |

|

SU1751334A1 |

| US 4232904 A, 21.07.1998 | |||

| US 4017122 A, 12.04.1977. | |||

Авторы

Даты

2009-01-20—Публикация

2003-12-09—Подача