Изобретение относится к испытательной технике и может быть использовано при определении характеристик механических свойств листовых материалов в условиях двухосного растяжения в машиностроении, автомобилестроении, авиастроении и других отраслях промышленности.

Известен способ испытания листовых материалов на двухосное растяжение, заключающийся в том, что образец в виде пластины устанавливают на матрицу, нагружают пуансоном со сферической рабочей поверхностью до разрушения, определяют момент разрушения по трещинам на выпучиваемой части образца и по полученным данным судят о технологичности испытываемого материала [1]. Недостатком этого способа является невозможность проведения испытания в условиях однородного двухосного растяжения вследствие неравномерности условий нагружения образца.

Наиболее близким к предлагаемому техническому решению является способ испытания листовых материалов на двухосное растяжение, представленный в авторском свидетельстве [2].

В данном способе последовательно испытывают несколько образцов различного диаметра. При этом образец в форме диска размещают на матрице и нагружают жестким пуансоном, расположенным соосно с матрицей. Нагружение осуществляют по рабочей части образца и при появлении на нем трещин определяют предельную пластичность.

Известное техническое решение имеет следующие недостатки:

- низкая точность, обусловленная существенным влиянием на результаты испытания сил трения между образцом и пуансоном, вследствие чего рабочая часть образца деформируется в условиях неоднородного двухосного растяжения;

- большая трудоемкость и значительный расход материала, связанные с необходимостью проведения испытаний нескольких образцов.

Заявляемое техническое решение направлено на повышение точности испытания, снижение его трудоемкости и уменьшение расхода материала.

Это достигается тем, что в способе испытания листовых материалов на двухосное растяжение, согласно изобретению, для обеспечения условий однородного двухосного растяжения образец до разрушения нагружают эластичным пуансоном, на формующую поверхность которого до начала испытаний нанесено антифрикционное покрытие на основе фторопласта, служащее смазочным материалом и используемое многократно.

На чертеже представлена схема осуществления способа: слева от оси симметрии - исходное положение образца перед испытанием, справа - положение образца после испытания.

Способ осуществляют следующим способом. Из листа исследуемого материала вырезают образец в форме диска и измеряют его толщину t0 в центральной зоне рабочей части. Затем образец 1 размещают на зеркале жесткой матрицы 2, к контейнеру 3, в который помещен эластичный пуансон 4, расположенный соосно с матрицей, прикладывают усилие пресса и производят погружение образца до разрушения.

С целью создания однородной деформации рабочей части испытываемого образца на всем протяжении его деформирования вплоть до разрушения на формующую поверхность эластичного пуансона до начала испытаний наносят антифрикционное покрытие на основе фторопласта, служащее смазочным материалом и используемое многократно. Применение эластичного пуансона с антифрикционным покрытием позволяет создать гидростатическое (равномерное) давление со стороны эластичной среды на образец, существенно уменьшить величину сил трения между образцом и пуансоном и свести до минимума их влияние на распределение деформаций в рабочей зоне образца.

Вследствие этого рабочая часть образца при его нагружении деформируется в условиях однородного двухосного растяжения. Кроме того, использование антифрикционного покрытия позволяет повысить износостойкость эластомера и тем самым значительно увеличить срок его службы.

После испытания образец 1 извлекают из матрицы 2, измеряют толщину t его рабочей части вблизи образовавшейся трещины и рассчитывают величину предельной пластичности εпр по формуле:

εпр=ln(t0/t).

Реализация предлагаемого способа позволит по сравнению с известным техническим решением повысить точность и достоверность определения характеристик механических свойств листовых материалов в условиях двухосного растяжения, снизить трудоемкость испытания и уменьшить расход материала.

Пример конкретной реализации способа

Двухосное растяжение осуществляли на стандартной испытательной машине Р-20. Испытаниям подвергли три круглых образца диаметром 210 мм и толщиной t0=1,5 мм, изготовленных из алюминиевого сплава Д16АМ. Нагружение образцов до разрушения производили в экспериментальном вытяжном штампе эластичным пуансоном в круглую жесткую матрицу диаметром 70 мм с радиусом вытяжного ребра 10 мм. В качестве эластомера использовали технологическую резину марки 3826 с исходной твердостью 70 HSD. Перед испытаниями на формующую поверхность эластичного пуансона было нанесено антифрикционное покрытие на основе фторопласта 4. Для уменьшения влияния сил трения между образцом и матрицей помещали полиэтиленовую пленку толщиной 0,1 мм.

Для проверки реализации на рабочей части образца условий однородного двухосного растяжения после испытания определяли деформации по предварительно нанесенной на образец фотоконтактным способом делительной сетке из системы пересекающихся окружностей диаметром d0=2,6 мм. С этой целью вдоль одного радиуса, расположенного вблизи трещины, но ею не пересекаемого, измеряли размеры ячеек искаженной делительной сетки с помощью инструментального микроскопа БМИ-1 с точностью ±0,005 мм.

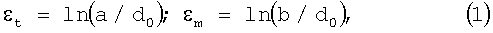

В процессе вытяжки эластичным пуансоном в жесткую круглую матрицу плоская заготовка преобразуется в сферическую оболочку. Расчет окружной εt и меридиональной εm деформаций производили, используя соотношения

где а, b - размеры ячеек деформированной делительной сетки соответственно в окружном и меридиональном направлениях.

По установленным значениям деформаций определяли параметр вида деформированного состояния α=εm/εt. Практически на всей длине рабочей части каждого из испытанных образцов параметр вида деформированного состояния оставался постоянным, а его величина была близка к единице, что свидетельствовало о том, что рабочая часть образца при его нагружении деформировалась в условиях однородного двухосного растяжения.

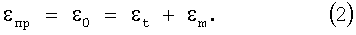

Разрушение каждого из трех испытанных образцов происходило путем образования трещин по центру рабочей части, что также подтверждало, что при испытании реализуются условия однородной деформации двухосного растяжения. Предельная пластичность материала εпр равна интенсивности деформаций ε0, накопленной к моменту разрушения. В случае двухосного растяжения

Из условия пластической несжимаемости материала следует, что

где εz=ln(t/t0) - деформация в направлении нормали к поверхности образца.

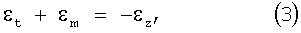

Из сопоставления соотношений (2) и (3) следует, что предельная пластичность

Для установления предельной пластичности на рабочей части каждого из испытанных образцов измеряли толщину t вблизи места разрыва.

Независимое определение предельной пластичности εпр методом делительных сеток (расчет по формуле (2)) и по результатам измерения толщины рабочей части образца до и после испытания (расчет по формуле (4)) дало практически одинаковые значения предельной пластичности, а ее величина, усредненная по результатам испытания трех образцов, оказалась равной 0,69.

Таким образом, представленные экспериментальные данные позволяют сделать заключение о возможности реализации с достаточной степенью точности предлагаемого способа испытания листовых материалов на двухосное растяжение.

Предлагаемый способ позволяет определить с высокой точностью и достоверностью характеристики механических свойств листовых материалов в условиях однородной деформации двухосного растяжения. Предлагаемый способ может быть использован, в частности, для построения кривой упрочнения, для установления предельной устойчивой деформации и предельной пластичности листового материала при двухосном равномерном растяжении, необходимых для построения диаграмм предельной формуемости материала и используемых при проектировании технологических процессов обработки металлов давлением. Использование предлагаемого способа испытания позволит определять необходимые характеристики механических свойств листовых материалов, применяемых в различных отраслях промышленности, путем проведения испытаний в механических лабораториях промышленных предприятий и НИИ.

Источники информации

1. Авдеев Б.А. Техника определения механических свойств материалов. М: Машиностроение. 1965. С.391-397.

2. АС СССР 688859, кл. G01N 3/08, 30.09.79. БИ №36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2002 |

|

RU2226682C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2012 |

|

RU2527671C2 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ | 2013 |

|

RU2555217C2 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ПЛАСТИЧНОСТЬ | 2013 |

|

RU2555476C2 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| Способ испытания конструкционного материала на пластичность | 2016 |

|

RU2650431C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ | 2013 |

|

RU2537105C2 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

Изобретение относится к испытательной технике и может быть использовано при определении характеристик механических свойств листовых материалов в условиях двухосного растяжения в машиностроении, автомобилестроении, авиастроении и других отраслях промышленности. Сущность: образец в форме диска размещают на матрице, нагружают до разрушения эластичным пуансоном, на формующую поверхность которого до начала испытаний наносят антифрикционное покрытие. Величину предельной пластичности εпр определяют по формуле εпр=ln(t0/t), где t0, t - толщина рабочей части образца соответственно до и после испытания. Технический результат: повышение точности испытания, снижение его трудоемкости и уменьшение расхода материала. 1 ил.

Способ испытания листовых материалов на двухосное растяжение, заключающийся в том, что образец в форме диска размещают на матрице, нагружают пуансоном, расположенным соосно с матрицей, и определяют предельную пластичность, отличающийся тем, что образец до разрушения нагружают эластичным пуансоном, на формующую поверхность которого до начала испытаний наносят антифрикционное покрытие.

| Способ испытания листовых материалов на двухосное растяжение | 1978 |

|

SU688859A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2002 |

|

RU2226682C2 |

| Устройство для испытания листовых материалов на вытяжку | 1980 |

|

SU896494A1 |

| US 5675079 А, 07.10.1997. | |||

Авторы

Даты

2009-01-20—Публикация

2007-03-22—Подача