Изобретение относится к испытательной технике и может быть использовано при определении характеристик механических свойств листовых материалов в условиях плоской деформации в машиностроении, автомобилестроении, авиастроении и других отраслях промышленности.

Наиболее близким к предлагаемому техническому решению является способ испытания листовых материалов на растяжение, представленный в авторском свидетельстве [1].

В данном способе образец прямоугольной формы закрепляют по двум противоположным кромкам по всей его ширине и нагружают вдоль кромок усилием, перпендикулярным плоскости образца, которое прикладывают с помощью пуансона по двум равноотстоящим от зажимных кромок линиям протяженностью 0,85-0,9 ширины образца.

Недостатком известного технического решения является невысокая точность проведения испытаний листовых материалов на растяжение в условиях плоской деформации, обусловленная деформацией образца происходящей по его ширине, так как вследствие недостаточности сил трения в зоне контакта образца и жесткого пуансона отбортовки образца, возникающие по всей длине рабочей части и ограничивающие деформацию образца по ширине, образуются только при развитых пластических деформациях.

Заявляемое техническое решение направлено на повышение точности испытания путем исключения деформации по ширине рабочей части образца.

Это достигается тем, что в способе испытания листовых материалов на растяжение, согласно изобретению, для исключения деформации по ширине рабочей части образец нагружают в жесткой щелевой матрице эластичным пуансоном через расположенный в центральной зоне образца эластичный вкладыш, имеющий длину, равную 0,8 ширины рабочей части образца, и ширину, вдвое меньшую ее длины.

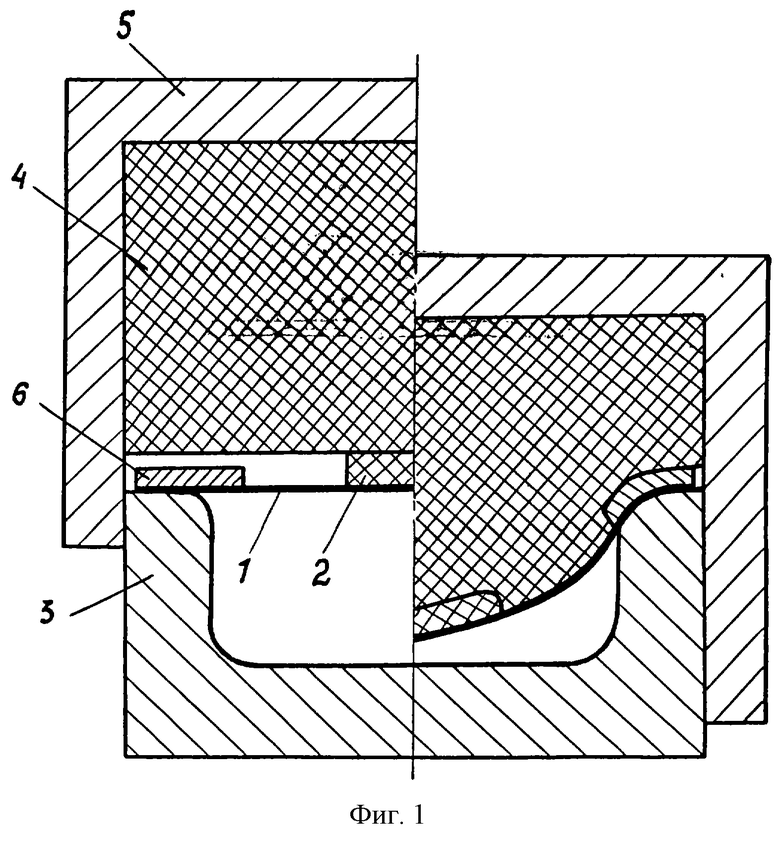

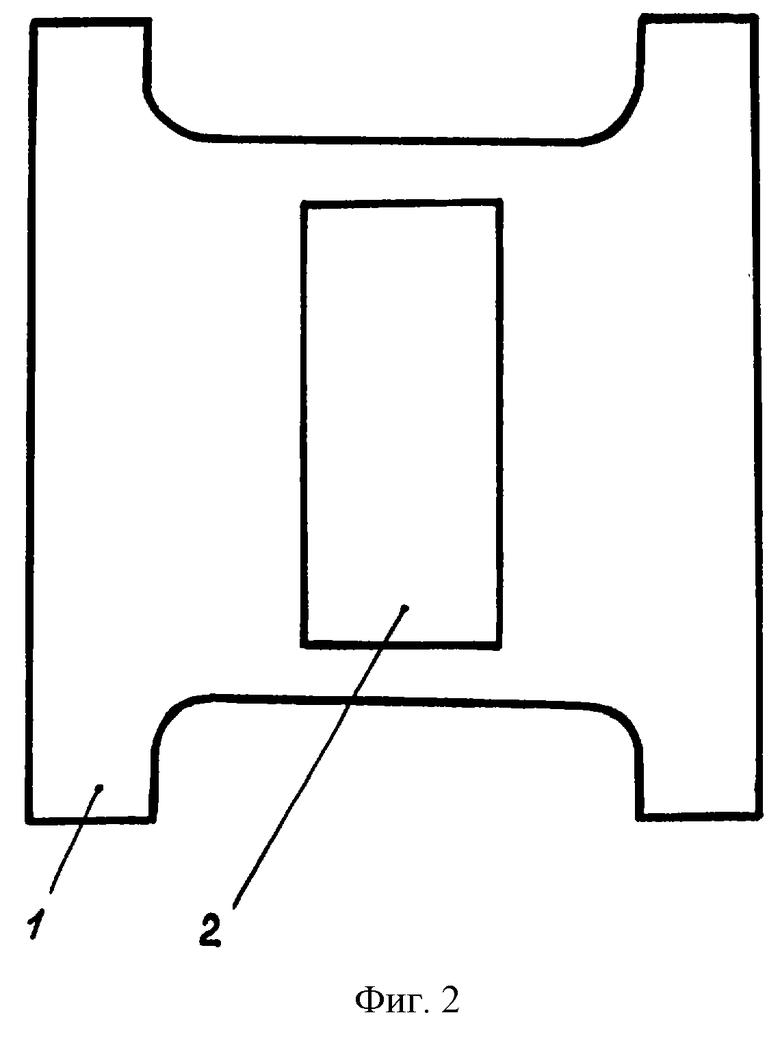

На фиг.1 приведена схема испытания: слева от оси симметрии исходное положение образца перед испытанием, справа - положение образца после испытания; на фиг.2 представлен исходный образец с размещенным на нем эластичным вкладышем.

Способ осуществляют следующим образом. Из исследуемого материала изготавливают образец 1 (фиг.1), имеющий прямоугольную форму и ослабление на рабочей части. До начала испытаний измеряют толщину t0 рабочей части образца. Затем в центральной зоне образца 1 располагают эластичный вкладыш 2 (фиг.2). После этого образец 1 с размещенным на нем эластичным вкладышем 2 устанавливают на зеркало жесткой щелевой матрицы 3. С целью уменьшения сил трения между образцом и матрицей размещают полиэтиленовую пленку толщиной 0,1 мм. Между эластичным пуансоном 4, помещенным в контейнер 5, и образцом 1 по обоим его концам в зонах зажимной и переходной частей располагают накладки 6 из пластичного антифрикционного материала, которые блокируют деформацию образца за пределами его рабочей части. К контейнеру 5 прикладывают усилие пресса и производят нагружение образца 1 до разрушения. В силу того, что длина эластичного вкладыша составляет 0,8 ширины рабочей части образца, а ширина вкладыша вдвое меньше ее длины, с самого начала нагружения образуются локальные отбортовки краев образца, расположенных вне зоны контакта с эластичным вкладышем. Возникшие отбортовки блокируют деформацию по ширине рабочей части образца. Таким образом, в области контакта образца с эластичным вкладышем происходит деформация только по длине и толщине образца, то есть реализуется плоское деформированное состояние.

Так как эластичный вкладыш перекрывает не всю рабочую часть образца, то в начальный момент испытания происходит локальное приложение давления только в той зоне рабочей части образца, которая находится в контакте с эластичным вкладышем. При этом в центральной зоне рабочей части образца происходит преднамеренное утонение, что обеспечивает разрушения образца в центре его рабочей части и исключает разрушение за ее пределами.

За счет применения в качестве материала вкладыша эластичной среды при испытании обеспечивается высокая равномерность распределения давления в очаге деформации и тем самым в зоне контакта эластичного вкладыша и образца образуется достаточно протяженная область, в пределах которой реализуется однородное плоское деформированное состояние.

Таким образом, использование эластичного вкладыша для передачи деформирующего усилия со стороны эластичного пуансона на образец позволяет обеспечить направленное воздействие эластичной среды на образец с целью исключения деформации по ширине рабочей части и создает возможность активизации процесса пластического деформирования центральной зоны рабочей части образца, по которой в дальнейшем происходит разрушение.

Применение при испытании эластичного пуансона позволяет обеспечить в процессе нагружения прижим образца к зеркалу матрицы по всему его контуру, при этом по ходу деформирования усилие прижима увеличивается.

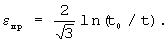

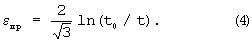

После испытания образец 1 извлекают из матрицы 3, измеряют толщину t его рабочей части вблизи образовавшейся трещины и рассчитывают величину предельной пластичности εпр по формуле

Реализация предлагаемого способа позволит по сравнению с известным техническим решением повысить точность и достоверность определения характеристик механических свойств листовых материалов в условиях плоской деформации.

Пример конкретной реализации способа

Испытание образцов листовых материалов на растяжение в условиях плоской деформации осуществляли на стандартной испытательной машине ГМС-50. Испытаниям подвергали три широких плоских образца длиной 180 мм, шириной 200 мм и толщиной 1,5 мм, изготовленных из алюминиевого сплава Д16АМ. Рабочая часть образцов имела ширину 140 мм и длину 50 мм. В качестве эластичной среды для пуансона и вкладыша при испытаниях использовали технологическую резину марки 3826. Эластичный вкладыш имел длину 112 мм и ширину 25 мм.

Нагружение образцов до разрушения производили в экспериментальном штампе с шириной рабочей части канала жесткой щелевой матрицы, равной 55 мм.

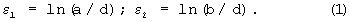

Для проверки реализации на рабочей части образца, находящейся при испытании в контакте с эластичным вкладышем, условий однородной плоской деформации после испытания определяли деформации по предварительно нанесенной на образец фотоконтактным способом делительной сетке из системы пересекающихся окружностей диаметром d=2,6 мм. С этой целью на универсальном микроскопе УИМ-22 с точностью ±0,001 мм по обе стороны от образовавшейся трещины (по нормали к ней) измеряли наибольший а и наименьший b размеры ячеек деформированной делительной сетки. Измерение начинали с ближайшей к трещине целой ячейки, соседней с ячейкой рассеченной возникшей трещиной. Главные деформации в плоскости листа рассчитывали по формулам

По установленным значениям главных деформаций определяли параметр вида деформированного состояния α=ε2/ε1.

Для каждого из испытанных образцов практически на всей длине рабочей части, контактировавшей при испытании с эластичным вкладышем, параметр α оставался примерно постоянным, а его величина не превышала 0,05, что свидетельствовало о том, что в исследованной зоне обеспечиваются условия, приближенные к однородной плоской деформации.

Разрушение каждого из трех испытанных образцов происходило по центру рабочей части путем образования трещины, ориентированной по нормали к продольной оси образца, что также подтверждало, что при испытании реализуются условия однородной плоской деформации.

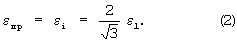

Предельная пластичность материала εпр равна интенсивности деформации εi, накопленной ко моменту разрушения. В случае плоской деформации ε2=0 и тогда

Из условия пластической несжимаемости материала следует, что

где ε3=ln(t/t0) - третья главная деформация. Из сопоставления соотношений (2) и (3) следует, что предельная пластичность

Для установления предельной пластичности на рабочей части каждого из испытанных образцов измеряли толщину t вблизи места разрыва.

Независимое определение предельной пластичности εпр методом делительных сеток (расчет по формуле (2)) и по результатам измерения толщины рабочей части образца до и после испытания (расчет по формуле (4) дало практически одинаковые значения предельной пластичности, а ее значение, усредненное по результатам испытания трех образцов, оказалось равным 0,23.

Таким образом, представленные экспериментальные данные позволяют сделать заключение о возможности реализации с достаточной степенью точности предлагаемого способа испытания листовых материалов на растяжение.

Предлагаемый способ позволяет определить с высокой точностью и достоверностью характеристики механических свойств листовых материалов при растяжении в условиях однородной плоской деформации. Предлагаемый способ может быть использован, в частности, для установления предельной устойчивой деформации и предельной пластичности листового материала при растяжении в условиях плоской деформации, необходимых для построения диаграмм предельной формуемости материала и используемых при проектировании технологических процессов обработки металлов давлением. Использование предлагаемого способа испытания позволит определять необходимые характеристики механических свойств листовых материалов, применяемых в различных отраслях промышленности, путем проведения испытаний в механических лабораториях промышленных предприятий и НИИ.

Источник информации

1. Авт. св. СССР 1499162, кл. G 01 N 3/28, 07.08.1989, БИ № 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2012 |

|

RU2527671C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ПЛАСТИЧНОСТЬ | 2013 |

|

RU2555476C2 |

| Способ испытания конструкционного материала на пластичность | 2016 |

|

RU2650431C2 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ | 2013 |

|

RU2555217C2 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| Способ испытания листовых материалов на растяжение | 1987 |

|

SU1499162A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ | 2013 |

|

RU2537105C2 |

Изобретение относится к испытательной технике и может быть использовано при определении характеристик механических свойств листовых материалов в условиях плоской деформации. Способ испытания листовых материалов на растяжение заключается в том, что образец прямоугольной формы нагружают пуансоном усилием, перпендикулярным плоскости образца. До нагружения в центральной зоне образца располагают эластичный вкладыш, имеющий длину, равную 0,8 ширины рабочей части образца, и ширину, вдвое меньшую ее длины, после чего образец нагружают до разрушения эластичным пуансоном в жесткой щелевой матрице. Затем измеряют толщину рабочей части образца вблизи образовавшейся трещины, на основании которой рассчитывают величину предельной пластичности материала образца. Данное изобретение направлено на повышение точности испытания путем исключения деформации по ширине рабочей части образца. 2 ил.

Способ испытания листовых материалов на растяжение, по которому образец прямоугольной формы нагружают пуансоном усилием, перпендикулярным плоскости образца, отличающийся тем, что до нагружения в центральной зоне образца располагают эластичный вкладыш, имеющий длину, равную 0,8 ширины рабочей части образца, и ширину, вдвое меньшую ее длины, после чего образец нагружают до разрушения эластичным пуансоном в жесткой щелевой матрице, измеряют толщину рабочей части образца вблизи образовавшейся трещины, на основании которой рассчитывают величину предельной пластичности материала образца.

| Способ А.Ю.Аверкиева оценки штампуемости листового металла при отбортовке | 1987 |

|

SU1505627A1 |

| Способ испытания листовых материалов на растяжение | 1987 |

|

SU1499162A1 |

| Устройство для испытания листовых материалов на вытяжку | 1980 |

|

SU896494A1 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2042126C1 |

| US 5675079 A, 07.10.1997. | |||

Авторы

Даты

2004-04-10—Публикация

2002-05-31—Подача