Изобретение относится к области механических испытаний конструкционных материалов, в частности к способам испытания конструкционного материала на пластичность, и может быть использовано при определении механических характеристик листовых материалов в условиях плоской деформации в машиностроении, автомобилестроении, авиастроении и других отраслях промышленности.

Наиболее близким к предлагаемому техническому решению является способ испытания конструкционного материала на пластичность, представленный в авторском свидетельстве [1].

В данном способе образец с концентраторами напряжений изгибают с помощью пуансона с плоской рабочей поверхностью, доводят его до разрушения и регистрируют пластические деформации.

Недостатком известного технического решения является низкая точность, обусловленная сдерживающим влиянием сил трения в области контакта плоской рабочей поверхности пуансона и образца, приводящих к неоднородному деформированному состоянию на рабочей части образца.

Заявляемое техническое решение направлено на повышение точности испытания путем создания на рабочей части образца однородного деформированного состояния.

Это достигается тем, что в способе испытания конструкционного материала на пластичность, согласно изобретению используют гладкий плоский образец, который нагружают сменным пуансоном полуцилиндрической формы в съемной щелевой матрице.

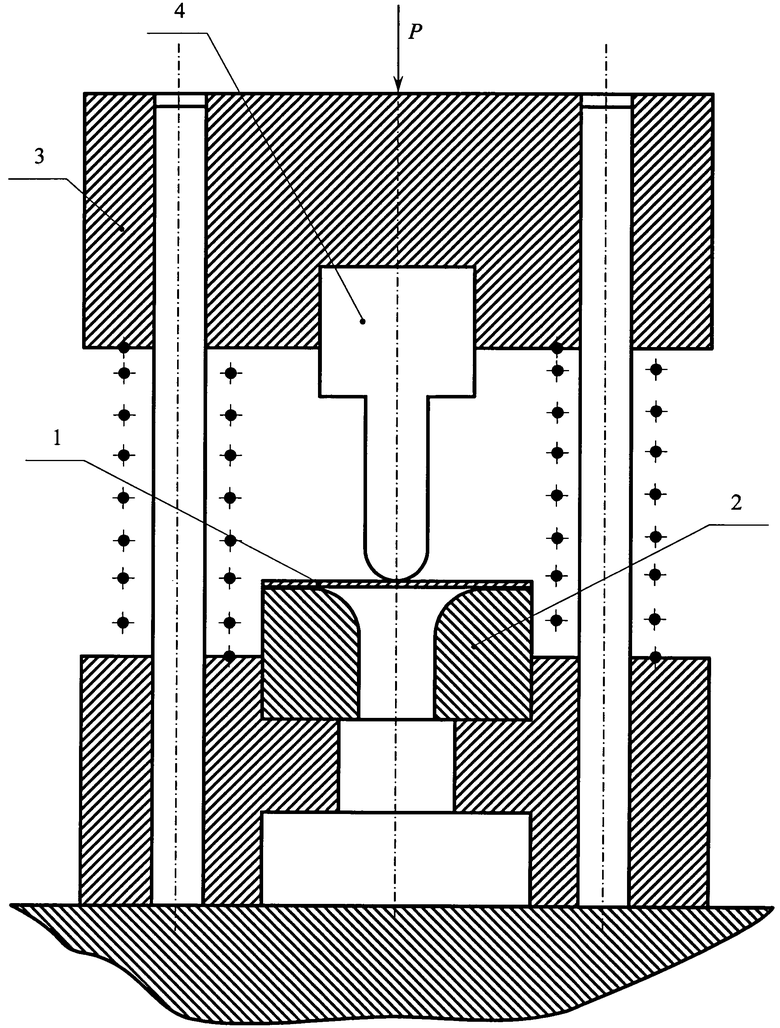

На чертеже приведена схема испытания.

Способ осуществляют следующим образом. Из исследуемого материала изготавливают гладкий плоский образец, имеющий прямоугольную форму. Затем образец 1 устанавливают на зеркало жесткой щелевой матрицы 2. С целью уменьшения сил трения между образцом и матрицей размещают фторопластовую пленку толщиной 0,2 мм. К подвижной нагружающей плите 3, в гнездо которой вставлен сменный пуансон 4 полуцилиндрической формы, прикладывают усилие Р пресса и производят изгиб образца. В ходе испытания пуансон проталкивает образец в щелевую матрицу. Вследствие стеснения деформации вдоль линии сгиба на рабочей части образца реализуется однородное плоское деформированное состояние. После завершения испытания и снятия нагрузки деформированный образец выпадает из матрицы в свободное подштамповое пространство.

Изгиб образцов проводят набором сменных пуансонов полуцилиндрической формы в соответствующих съемных щелевых матрицах. Ширину щели матрицы выбирают в зависимости от толщины образца и радиуса пуансона таким образом, чтобы обеспечить свободное прохождение пуансона с деформированным образцом через матрицу. Последовательно уменьшая в ходе испытания радиус пунсона, устанавливают минимальный радиус гиба Rmin, при котором на наружной (растянутой) поверхности образца появляется первая видимая невооруженным глазом трещина. За минимальный радиус гиба принимают радиус последнего пуансона.

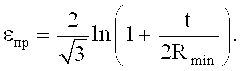

После испытания измеряют толщину t рабочей части образца вблизи образовавшейся трещины и рассчитывают величину предельной пластичности εпр его материала по формуле

Реализация предлагаемого способа позволит по сравнению с известным техническим решением повысить точность и достоверность определения пластичности конструкционного материала.

Пример конкретной реализации способа

Испытание образцов из алюминиево-литиевого сплава 1420 осуществляли на универсальной испытательной машине Р-20 с целью исследования анизотропии пластичности этого материала в плоскости листа. Для этого из листа толщиной 1,2 мм вырезали девять прямоугольных образцов размерами в плане 30×20 мм, три из которых были ориентированы меньшей стороной вдоль прокатки, три - поперек и три под углом 45°. Изгиб образцов осуществляли в экспериментальном штампе, который свободно, без дополнительного крепления, устанавливали на неподвижной траверсе испытательной машины. Испытываемый образец размещали на матрице таким образом, чтобы его меньшая сторона была параллельна предполагаемой линии сгиба.

Для проверки реализации на рабочей части изгибаемого образца условий однородной плоской деформации после испытания определяли деформации по предварительно нанесенной на образец фотоконтактным способом квадратной делительной сетке с базой 1 мм. С этой целью на универсальном микроскопе УИМ-22 с точностью ±0,01 мм измеряли размеры ячеек деформированной делительной сетки. Измерения показали, что на всех испытанных образцах деформации по их ширине отсутствовали, что свидетельствовало о том, что при испытании реализуются условия однородной плоской деформации.

В ходе испытания устанавливали минимальный радиус гиба и толщину рабочей части образца вблизи образовавшейся трещины, по которой рассчитывали значение первой главной деформации разрушения

Предельная пластичность материала εпр равна интенсивности деформации εi, накопленной к моменту разрушения. В случае плоской деформации, реализуемой при изгибе образца, ε2=0, а предельная пластичность его материала

Из сопоставления соотношений (1) и (2) следует, что предельная пластичность материала образца

В результате проведения испытаний было установлено, что для исследованного сплава 1420 предельная пластичность существенно зависит от направления вырезки образцов. Максимальная величина предельной пластичности имела место в направлении, составляющем 45° к направлению прокатки, и оказалась равной 0,16. Эта величина на 30% превысила предельную пластичность в направлении прокатки.

Таким образом, представленные экспериментальные данные позволяют сделать заключение о возможности реализации с достаточной степенью точности предлагаемого способа испытания конструкционного материала на пластичность.

Предлагаемый способ позволяет определять с высокой точностью и достоверностью характеристики механических свойств конструкционных материалов при испытании в условиях однородной плоской деформации. Этот способ может быть использован, в частности, для установления предельной пластичности конструкционных материалов при испытании в условиях плоской деформации, необходимой для построения диаграммы предельной формуемости материала, применяемой при проектировании технологических процессов обработки металлов давлением. Использование предлагаемого способа позволит определять необходимые характеристики механических свойств конструкционных материалов, применяемых в различных отраслях промышленности, путем проведения испытаний в механических лабораториях промышленных предприятий.

Литература

1. Авт.св. СССР 667858, кл. G01N 3/28. 15.06.1979, БИ №22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания конструкционного материала на пластичность | 2016 |

|

RU2650431C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2002 |

|

RU2226682C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2002 |

|

RU2229696C2 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ | 2013 |

|

RU2555217C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2012 |

|

RU2527671C2 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ | 2013 |

|

RU2537105C2 |

| Способ определения коэффициента трения материалов | 2016 |

|

RU2654901C2 |

Изобретение относится к области механических испытаний конструкционных материалов и может быть использовано при определении механических характеристик листовых материалов в условиях плоской деформации. Способ испытания конструкционного материала на пластичность заключается в том, что гладкий плоский образец прямоугольной формы нагружают до разрушения сменным пуансоном полуцилиндрической формы в съемной щелевой матрице, устанавливают минимальный радиус гиба и толщину рабочей части образца вблизи образовавшейся трещины, на основании которых рассчитывают величину предельной пластичности его материала. Техническим результатом является повышение точности испытания путем создания на рабочей части образца однородного деформированного состояния. 1 ил.

Способ испытания конструкционного материала на пластичность, заключающийся в том, что образец изгибают с помощью пуансона, доводят его до разрушения и регистрируют пластические деформации, отличающийся тем, что используют гладкий плоский образец прямоугольной формы, который нагружают сменным пуансоном полуцилиндрической формы в съемной щелевой матрице, устанавливают минимальный радиус гиба и толщину рабочей части образца вблизи образовавшейся трещины, на основании которых рассчитывают величину предельной пластичности его материала.

| Способ испытания конструкционного материала на пластичность | 1976 |

|

SU667858A1 |

| Способ испытания неразъемных соединений на пластичность | 1989 |

|

SU1795344A1 |

| Способ испытания металлов на пластичность | 1987 |

|

SU1633329A1 |

| CN 201199214 Y, 25.02.2009 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

Авторы

Даты

2015-07-10—Публикация

2013-05-27—Подача