Изобретение относится к области квантовой электроники и может быть использовано при создании электроразрядных лазеров с поперечной прокачкой газа, применяемых в машиностроении, в частности при резке металлов.

Известна электродная система (Технологические лазеры под ред. Г.А.Абельсиитова, 1 том) для газоразрядного лазера с поперечной прокачкой газа, состоящая из анода и катода, выполненных в виде двух параллельных трубок, между которыми продувается газовая смесь.

Недостатком такой схемы являются малые энергетические вложения в газ. А с увеличением количества электродных элементов резко ухудшаются газодинамические характеристики межэлектродного пространства.

Наиболее близким по технической сущности к предлагаемому изобретению является "Электродная плата быстропроточного электроразрядного лазера с поперечной прокачкой газа" (RU А.С. №589840 от 07.10.80 г., Б.И. №37, МПК H01S 3/02), состоящая из несущей диэлектрической плиты и закрепленных на ней взаимозаменяемых электродных элементов, каждый из которых представляет собой полый металлический брусок с плоской рабочей стенкой, покрытый снаружи, за исключением эмитирующего участка на нем, слоем высокотемпературного диэлектрика, внутренний объем которого соединен патрубками с системой охлаждения. В качестве высокотемпературного диэлектрика используется окись алюминия или стеклоэмаль. Крепление электродных элементов на несущей диэлектрической плите осуществляется патрубками с помощью гаек.

Недостатком такой конструкции является малая степень секционированности платы, которая приводит к возникновению разности потенциалов между соседними электродными элементами, что является причиной возникновения электрических пробоев между соседними электродными элементами и выхода из строя всей платы. Кроме того, в результате температурного расширения металлической части электродного элемента или чрезмерной затяжки гаек, происходит растрескивание диэлектрика, покрывающего электродный элемент, и выход из строя электродного элемента. Недостатком такой платы является еще и то, что замена электродных элементов является трудоемким процессом, а конструкция электродного элемента отличается сложностью в изготовлении и дорогостоящей.

Решаемой задачей предлагаемого изобретения является повышение технологичности и ресурса электродной платы.

Техническим результатом данного изобретения является увеличение срока службы электродной платы, упрощение изготовления отдельных ее элементов и упрощение ее ремонта.

Электродная плата быстропроточного электроразрядного лазера с поперечной прокачкой газа состоит из электродной плиты с отверстиями под взаимозаменяемые электродные элементы. Внутренние полости электродных элементов соединены трубками с системой охлаждения. В плите с отверстиями расположены диэлектрические втулки. В диэлектрические втулки вставлены электродные элементы, выполненные в виде полых металлических стержней. На рабочей части стержней выполнена резьба для глухой гайки с эмиттерным участком. Внутренняя полость стержня содержит пластину, разделяющую полость на две части для втекающего и вытекающего потоков хладагента.

В качестве материала плиты выбран стеклотекстолит СТЭФ. В качестве материала диэлектрических втулок выбран фторопласт Ф-4. В качестве материала стержня выбрана нержавеющая сталь 12Х18Н10Т.

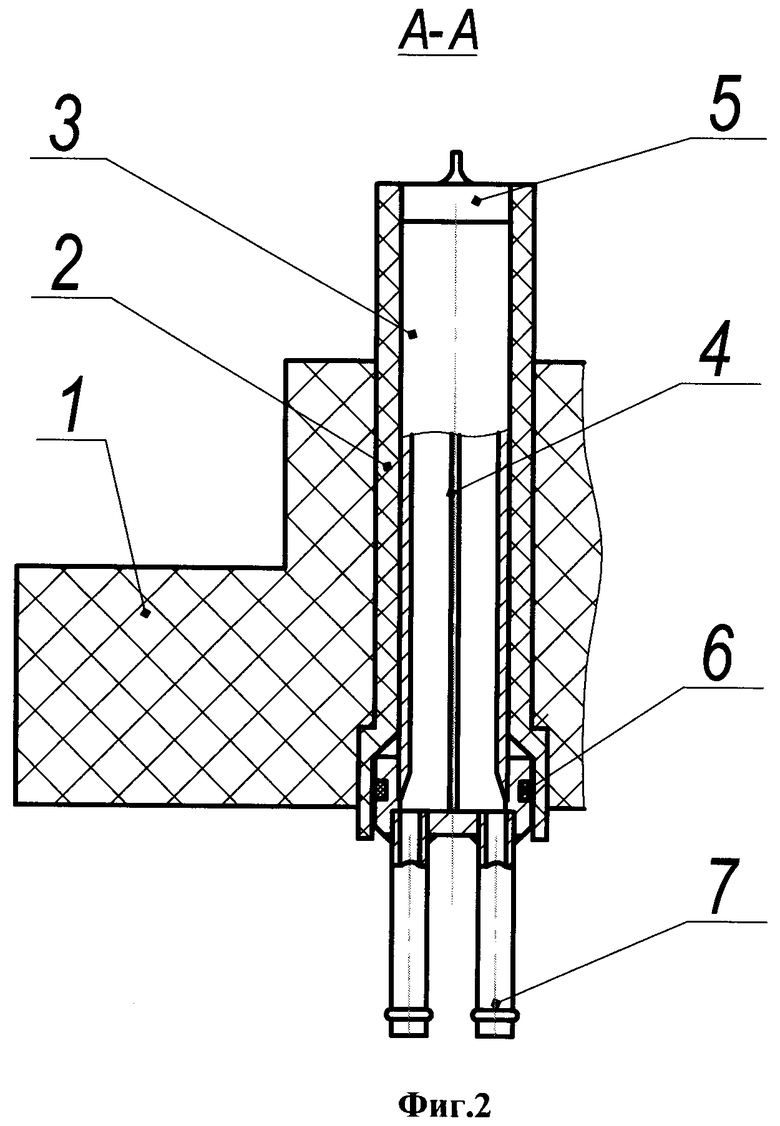

Для пояснения технической сущности рассмотрим чертежи:

фиг.1 - схема размещения электродных элементов,

фиг 2 - разрез плиты в месте расположения электродного элемента, где:

1 - Диэлектрическая плита.

2 - Втулка из фторопласта.

3 - Полый стержень.

4 - Пластина для разделения потока хладагента.

5 - Гайка с эмиттерной частью.

6 - уплотнительный элемент.

7 - трубка для подвода хладагента.

Данная плата работает следующим образом:

Диэлектрическая плита 1 со вставленными диэлектрическими 2 втулками монтируется на разрядно-резонаторной камере лазера. Сборка электродных элементов осуществляется путем накручивания гаек 5 с эмиттерным участком и установкой резиновых уплотнительных колец 6 на полые стержни 3, изготовленные в несколько операций на токарном станке. Собранные электродные элементы устанавливаются по скользящей посадке в диэлектрические втулки на плите. Герметизация соединений достигается за счет резиновых уплотнительных колец. Электродные элементы приваренными к ним трубками 7 соединяются с системой охлаждения и высоковольтным источником питания. Пластина 4 разделяет полость стержня на две части - втекающего и вытекающего потоков хладагента.

После этого, в подготовленном к работе лазере, подается напряжение источника питания к разрядно-резонаторной камере и в потоке газа создается однородный и стабильный электрический разряд.

В процессе работы происходит электроэрозия эмиттерных участков электродных элементов. С учетом этого, необходимо периодически заменять гайки с эмиттерными участками на новые. Для этого, при выключенном питании высоковольтного источника и разгерметизированном газодинамическом контуре лазера, необходимо отсоединить электродный элемент от системы охлаждения и высоковольтного источника. После чего вынуть его из платы, выкрутить старую гайку, заменить на новую и повторить действия в обратном порядке. При этом демонтировать всю электродную плату с лазера не нужно.

По сравнению с известными аналогами данная электродная плата обладает примерно втрое большим ресурсом в результате увеличения степени секционированности. Также она имеет преимущества по технологичности. К примеру, изготовление полого стержня осуществляется всего в несколько операций на токарном автомате. При замене электродных элементов нет необходимости в демонтаже всей платы с лазера. Преимуществом также является то, что эмиттерная часть выполнена на гайке и при регламенте заменяется только гайка, а не весь электродный элемент. Это ведет к значительной экономии средств на изготовление и поддержание работоспособности платы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная плата быстроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU589840A1 |

| БЫСТРОПРОТОЧНЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ СО-ЛАЗЕР С ЗАМКНУТОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 1995 |

|

RU2092950C1 |

| КАТОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1994 |

|

RU2092949C1 |

| Электродная плата быстропроточного электроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU814218A2 |

| ЭЛЕКТРОРАЗРЯДНАЯ ПЛАТА ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 1996 |

|

RU2102823C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ИМПУЛЬСНО-ПЕРИОДИЧЕСКИЙ ГАЗОВЫЙ ЛАЗЕР | 1991 |

|

RU2025009C1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1991 |

|

RU2029420C1 |

| ГАЗОРАЗРЯДНАЯ КАМЕРА БЫСТРОПРОТОЧНОГО ЛАЗЕРА | 1996 |

|

RU2117370C1 |

| ГАЗОВЫЙ ЛАЗЕР | 1990 |

|

SU1804262A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБЪЕМНОГО САМОСТОЯТЕЛЬНОГО РАЗРЯДА | 2013 |

|

RU2536094C1 |

Изобретение относится к области квантовой электроники и может быть использовано при создании электроразрядных лазеров с поперечной прокачкой газа, применяемых в машиностроении, в частности при резке металлов. Электродная плита выполнена с диэлектрическими втулками под взаимозаменяемые электродные элементы. Электродные элементы выполнены в виде полых металлических стержней. Внутренние полости электродных элементов соединены трубками с системой охлаждения. На резьбу электродных элементов накручиваются глухие гайки. Технический результат - увеличение срока службы электродной платы, упрощение изготовления отдельных ее элементов и упрощение ремонта. 3 з.п. ф-лы, 2 ил.

| Электродная плата быстроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU589840A1 |

| RU 96113639 А, 25.06.1996 | |||

| ЭЛЕКТРОРАЗРЯДНАЯ ПЛАТА ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 1996 |

|

RU2102823C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАЛЬФАОЛЕФИНОВЫХ АГЕНТОВ, СНИЖАЮЩИХ СОПРОТИВЛЕНИЕ ТЕЧЕНИЮ | 1999 |

|

RU2232165C2 |

| Магнитно-фрикционный электропривод ленточного конвейера | 1985 |

|

SU1257024A1 |

Авторы

Даты

2009-01-20—Публикация

2007-08-27—Подача