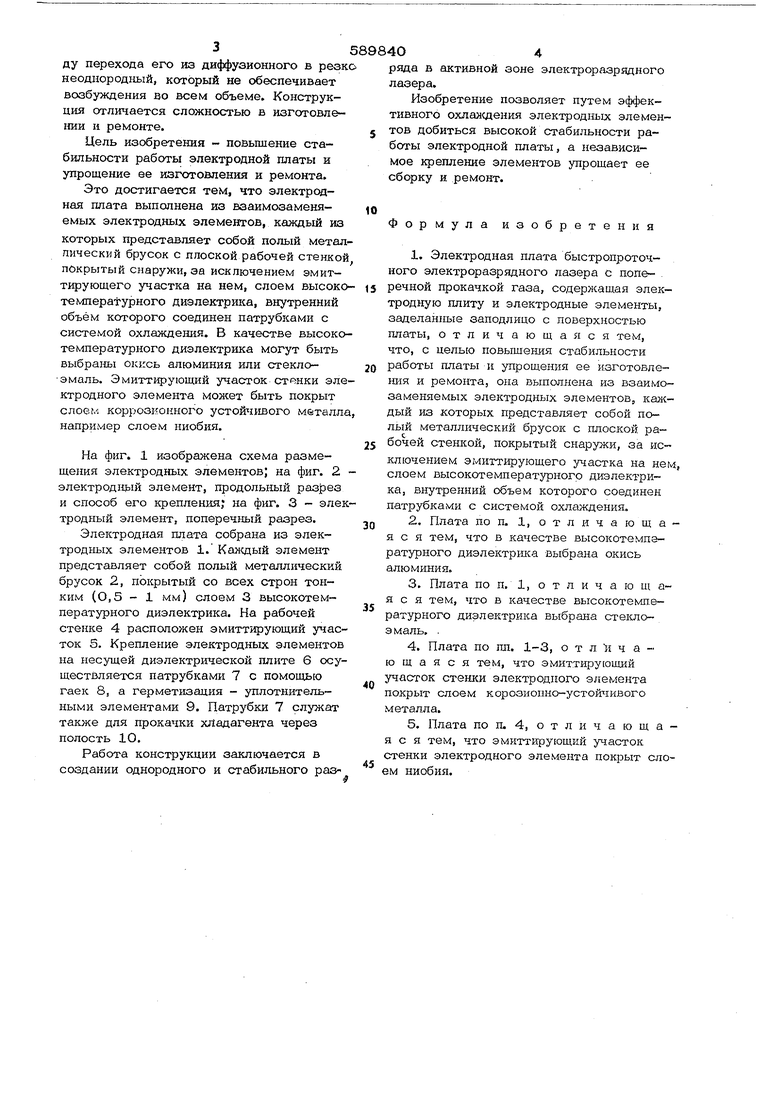

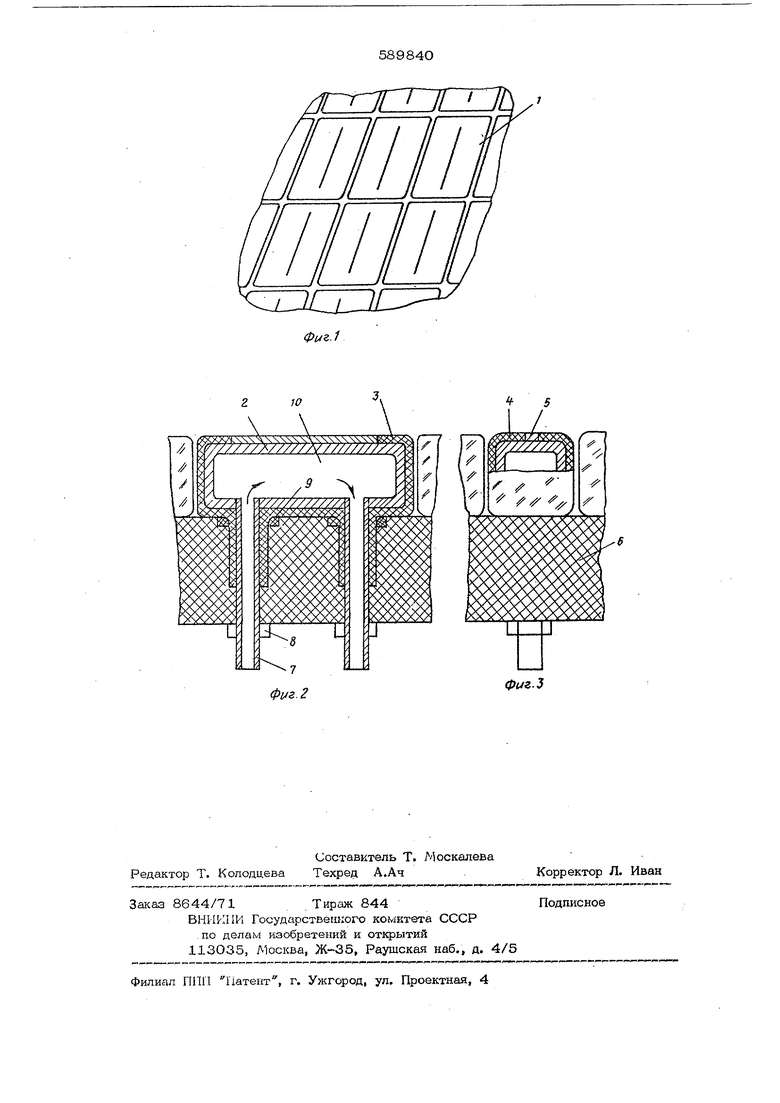

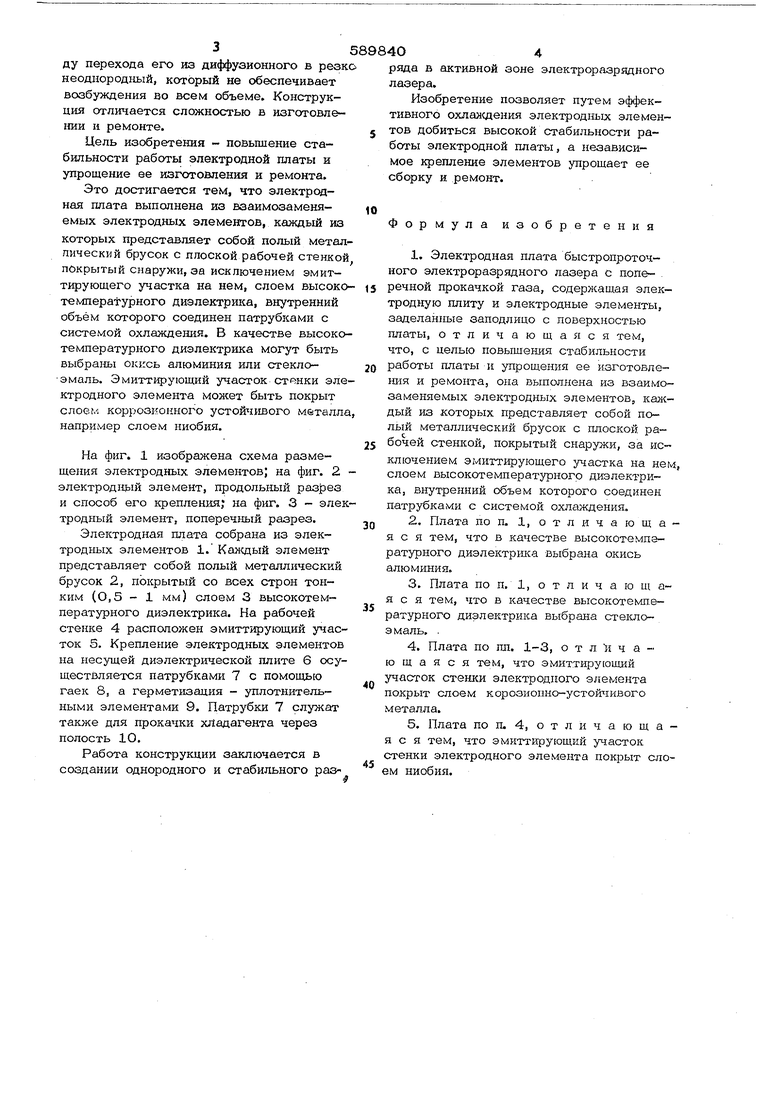

Изобретение относится к области квантовой электроники и может быть использовано при создании электроразрядных лазеров с поперечной прокачкой газа Известна электродная система для газоразрядного лазера с поперечной прокач кой газа, состоящая из двух параллельных трубчатых анода и катода, между которыми продувается газовая смесь. Работоспособность электродной системы ограничена давлением до 2О мм рт. ст. и скоростью газового потока 4О-50 м/с Однако такая система должна состоять из нескольких рядов электродньцс эле ментов для достижения оптимального энерговклада на единицу расхода газа, что ухудшает газодинамические характеристики межэлектродного пространства. Известно также катодное устройство, представляющее собой металлическую гша стину - катод с отверстиями, в которые вставлены вспомогательные электроды, изолированные от металлической пластины диэлeктpичecки и втулками. При этом вспомогательные электроды и диэлектрические втулки установлены заподлицо с поверхностью катодной пластины, что сни-. жает газодинамическое сопротивление при установке такого катодного устройства в газовом потоке. В этом устройстве вспомагательный разряд, при котором вспомагательный секционированный электрод является катодом, а катодная пластина с отверстиями - анодом, происходит вдоль, торговой поверхности диэлектрической втулки. Нагрев диэлектрической втулки и высокая напряженность электрического поля вдоль ее торцовой поверхности снижает срок ее службы. Недостаточное охлаждение рабочей поверхности вспомагательных электродов также приводит к их чрезмерному перегреву. Следствием этого являет ся ухудшение стабильности работы катодного устройства. Кроме того, большая поверхность металлической пластины, являющейся катодом в основном разряде также снижает стабильность разряда вви3ду перехода его из диффузионного в резк неоднородный, который не обеспечивает возбуждения во всем объеме. Конструкция отличается сложностью в изготовлении и ремонте. Цель изобретения - повышение стабильности работы электродной платы и упрощение ее изготовления и ремонта. Это достигается тем, что электродная плата выполнена из взаимозаменяемых электродных элементов, каждый из которых представляет собой полый метал пический брусок с плоской рабочей стенкой покрытый снаружи, за исключением эмиттирующего участка на нем, слоем высоко температурного диэлектрика, внутренний объём которого соединен патрубками с системой охлаждения. В качестве высокотемпературного диэлектрика могут быть выбраны окись алюминия или стекло эмаль. Эмиттирующий участок станки эле ктродного элемента может быть покрыт слоег,-; коррозионного устойчивого мйталла например слоем ниобия. На фиг. 1 изображена схема размещения электродных элементов) на фиг. 2 электрод№1й элемент, продольный разрез и способ его крепления; на фиг. 3 - элек тродный элемент, поперечный разрез. Электродная плата собрана из электродных элементов 1. Кансдый элемент представляет собой полый металлический брусок 2, покрытый со всех строн тонким (0,5 - 1 мм) слоем 3 высокотемпературного диэлектрика. На рабочей стенке 4 расположен эмиттирующий участок S, Крепление электродных элементов на несущей диэлектрической плите 6 осуществляется патрубками 7 с помощью гаек 8, а герметизация - уплотнительными элементами 9. Патрубки 7 служат также для прокачки хладагента через полость 10. Работа конструкции заключается в создании однородного и стабильного раз404ряда в активной зоне электроразрадного лазера. Изобретение позволяет путем эффективного охлалодения электродных элементов добиться высокой стабильности работы электродной платы, а независимое крепление элементов упрощает ее сборку и ремонт. Формула изобретения 1. Электродная плата быстропроточ- ного электроразрядного лазера с поперечной прокачкой гааа, содержащая электродную плиту и электродные элементы, заделанные заподлицо с поверхностью платы, о т л и ч а ю щ а я с я тем, что, с целью повышения стабильности работы платы и упрощения ее изготовления и ремонта, она выполнена из взаимозаменяемых электродных элементов, каждый из которых представляет собой полый металлический брусок с плоской рабочей стенкой, покрытый снаружи, за исключением эмиттирующего участка на нем, слоем высокотемпературного диэлектрика, внутренний объем которого соединен патрубками с системой охлаждения. 2.Плата до п. 1, о т л и ч а ю щ а я с я тем, что в качестве высокотемпературного диэлектрика выбрана окись алюминия. 3.Плата по п. 1, отличающаяся тем, что в качестве высокотемп.ературного диэлектрика выбрана стеютоэ маль, . 4.Плата по шт. 1-3, о т л и ч а - ю щ а я с я тем, что эмиттирующий участок стенки электродного элемента покрыт слоем корозиопно-устойчивого металла. 5.Плата по п. 4, отличающаяся тем, что эмиттирующий участок стенки электродного элемента покрыт слоем ниобия.

1ЖЛ2/

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ЭЛЕКТРОРАЗРЯДНОГО ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 2007 |

|

RU2344527C1 |

| Электродный элемент электроразрядного лазера | 1977 |

|

SU665577A1 |

| ЭЛЕКТРОРАЗРЯДНАЯ ПЛАТА ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗА | 1996 |

|

RU2102823C1 |

| КАТОДНАЯ ПЛАТА БЫСТРОПРОТОЧНОГО ГАЗОВОГО ЛАЗЕРА | 1994 |

|

RU2092949C1 |

| Электродная плата быстропроточного электроразрядного лазера с поперечной прокачкой газа | 1976 |

|

SU814218A2 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ГАЗОВЫЙ ЛАЗЕР | 1991 |

|

RU2029420C1 |

| МОЩНЫЙ CO-ЛАЗЕР | 1998 |

|

RU2143772C1 |

| Устройство для возбуждения разряда | 1980 |

|

SU888783A1 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ИМПУЛЬСНО-ПЕРИОДИЧЕСКИЙ ГАЗОВЫЙ ЛАЗЕР | 1991 |

|

RU2025009C1 |

| ВАКУУМНЫЙ ИСКРОВОЙ РАЗРЯДНИК | 2017 |

|

RU2654494C1 |

фиг.З

Авторы

Даты

1980-10-07—Публикация

1976-05-17—Подача