Изобретение относится к оборудованию для подготовки неоднородного газопарожидкостного потока перед вводом в каталитический реактор или в машину подачи потока и может использоваться во всех технологических процессах с потоками «сложных» газопарожидкостных смесей и технологических линиях, включающих любой (по меньшей мере один) из двух указанных агрегатов, например, в линии подачи смеси в реактор гидрирования фенола при производстве капролактама.

Известны аналоги - узлы подготовки неоднородного газопарожидкостного циркуляционного потока перед подачей в трубчатые каталитические реакторы гидрирования фенола, описанные в работе Бадриана А.С., Кокоулина Ф.Г., Овчинникова В.И., Ручинского В.Р., Фурмана М.С., Чечика Е.И. Производство капролактама, М., Химия, 1977, стр.92, рис.25. Конструкции узлов подготовки потока аналогов включают: вертикальный испаритель фенола (С6Н6О), поступающего в процесс в жидком агрегатном состоянии, со штуцерами ввода фенола (сбоку корпуса) и водорода (Н2 - снизу в днище), а также финишный теплообменник - перегреватель для окончательной температурной «доводки» газопарожидкостной смеси перед каталитическим реактором гидрирования. Указанные аппараты соединены трубопроводами с запорно-регулирующей арматурой.

Работа узлов подготовки (аналогов) заключается в том, что подогретый жидкий фенол (С6Н6О) с температурой 130÷140°С по передаточному трубопроводу вводится в испаритель. Туда же подается циркуляционный (реакционный) газ (упрощенно водород Н2). Барботируя через слой жидкого кипящего фенола (С6Н6О), циркуляционный газ насыщается парами фенола и, частично захватывая с поверхности раздела фаз жидкокапельные фенольные фрагменты (со скоростью витания соответствующей или меньше скорости потока), устремляется по технологическому трубопроводу в финишный теплообменник. В финишном теплообменнике неоднородный газопарожидкостный поток подогревается до температуры 155°С (при двухстадийной схеме гидрирования на никель-хромовом катализаторе). При нагреве часть жидкокапельных фрагментов переходит в паровую фазу, и смесь направляется в каталитический реактор гидрирования, где в трубках, заполненных катализатором, реализуется требуемое химическое взаимодействие - гидрирование с образованием одного целевого продукта производства капролактама - циклогексанона (С6Н10О), или в смеси с циклогексанолом (С6Н12О) - побочным продуктом производства (перерабатываемом затем в циклогексанон). В различных вариантах схем гидрирования: в одностадийной (селективной) - сразу в циклогексанон (С6Н10О), или в двухстадийной (неселективной) - с получением смеси продуктов циклогексанона (С6Н10О) и циклогексанола (С6Н12О), при использовании различных типов катализатора в реакторе оптимальные температурные интервалы подготовки потока могут изменяться.

Недостатком конструкций-аналогов является низкая безопасность технологического процесса; низкий срок службы катализатора (из-за спекания его верхних слоев в трубках) частые остановы линии для замены и высокая трудоемкость замены спекшихся слоев. Указанные недостатки причинно обусловлены неполным переходом в паровую фазу - проскоком через финишный теплообменник и попаданием в трубки реактора жидко-капельных фрагментов фенола, особенно в переходные моменты времени существования неустановившихся режимов (пуска, повышения нагрузки и пр.). Попадание жидкофазного фенола в трубки реактора приводит к спеканию принимающих его верхних слоев катализатора. Резко увеличиваются гидравлические сопротивления этих трубок. Перераспределяются расчетно-равные потоки парогазовой смеси по отдельным трубкам и увеличивается давление в реакторе. При большом объеме проскока жидкой фазы возможно критическое локальное выделение тепла, приводящее к взрывному развитию процесса.

Наиболее близким по технической сущности решением, принятым за прототип, является узел подготовки неоднородного газожидкостного циркуляционного потока перед подачей в реактор-колонну синтеза аммиака (NH3), описанный работе Румянцева О.В. Оборудование цехов синтеза высокого давления в азотной промышленности. М., Химия, 1970, стр.39, рис.2.2. (в составе схемы агрегата синтеза аммиака с конденсационной колонной). На рис.2.2. стр.39 приведена схема агрегата синтеза аммиака, отличающаяся от приведенных в той же работе других схем (рис.2.1; 2.3 и др.) конструкцией узла подготовки и названная по основному аппарату этого узла - конденсационной колонной. Узел предреакторной подготовки циркуляционного потока в этой схеме включает сепаратор с трубопроводом ввода неоднородной смеси. Сепаратор размещен в нижней части корпусного аппарата, верхняя часть которого выполнена в виде финишного трубного теплообменника (верхним днищем сепаратора является трубная решетка теплообменника). Объединенный аппарат позиционирован под названием конденсационная колонна. От финишного теплообменника к реакционной колонне синтеза аммиака подведен трубопровод подачи отсепарированного нагретого газового потока. В нижней части сепаратора смонтирован трубопровод слива жидкого продукта.

Работа известной конструкции прототипа состоит в следующем. Циркуляционный газожидкостный поток попадает в нижнюю часть конденсационной колонны - в расширительную камеру сепаратора. Так как поперечное сечение камеры (сепаратора) в несколько раз больше сечения трубопровода, скорость смешанного газожидкостного потока резко уменьшается. Капельные фрагменты жидкой фазы, не поддерживаемые резко уменьшившимися скоростными (инерционными) силами, под действием сил тяжести падают вниз, собираются на нижнем днище и выводятся из корпуса колонны (сепаратора) по трубопроводу слива жидкой фазы (жидкого аммиака). Одновременно освободившийся от жидкой фазы отсепарированный газовый поток «уходит» вверх, попадает в трубное пространство финишного теплообменника, нагревается первичным, более горячим продуктом, «проходящим» по межтрубному пространству, и передается в реактор-колонну синтеза аммиака. Особенность, упрощающая конструкцию узла подготовки неоднородного циркуляционного потока агрегата синтеза аммиака, заключается в том, что выводимая здесь жидкая фаза - жидкий аммиак - является целевым (конечным) продуктом синтеза, который далее отводится на очистку и в складское хранилище.

Недостатком узла подготовки газопарожидкостного потока, принятого за прототип, является пониженное содержание массовой доли паровой фазы в выводимом из узла подготовки готовом газопаровом потоке в случаях, когда паровая фаза (являясь парами отделяемой в узле жидкости) представляет необходимый реагент, подлежащий последующей переработке (т.е. сырцовый продукт, направляемый в реактор или машину подачи потока). Указанный недостаток узла подготовки неоднородного газопарожидкостного потока, известного из технологических схем агрегатов синтеза аммиака, обусловлен использованием в конструкции узла подготовки единственного гидродинамического эффекта - эффекта отделения жидкости от газообразной среды с последующим разделением технологических линий движения этих потоков и выведением жидкости. В технологических процессах, где образующаяся жидкая фаза является первичным фазовым состоянием или конденсатом сырцовой (подлежащей подаче в каталитический реактор или машину подачи потока) паровой фазы, например в технологии гидрирования фенола, требуется возвращение жидкой фазы обратно в первичную расходную емкость с последующим повторным введением ее в поток, направляемый в штатный испаритель (аппарат испарения). Таким образом, к первому недостатку прототипа (пониженная нагрузка узла по массе паровой фазы в выводимом потоке) добавляется другой - из-за необходимости защиты реактора или машины от попадания жидкости, узлом подготовки потока создается бесполезно циркулирующий контур жидкой фазы (сепаратор - первичная расходная емкость - испаритель- сепаратор).

Целью изобретения является повышение удельной нагрузки узла по массе паровой фазы в готовом газопаровом потоке (увеличение массовой доли паровой фазы в потоке) при использовании в технологиях, где паровая масса - необходимый сырьевой компонент смеси, и исключение бесполезной циркуляции жидкости-сырца (источника паровой фазы).

Указанная цель достигается тем, что в известном узле подготовки газопарожидкостного потока, включающем сепаратор с трубопроводами ввода неоднородного потока и слива жидкой фазы, соединенный с финишным теплообменником (перегревателем), согласно изобретению в соединение сепаратора с теплообменником введена инжекторная камера, образованная двумя поперечными перегородками, выделившими герметичную внутреннюю полость с пропущенными сквозь перегородки параллельно оси потока патрубками, где в стенках патрубков, внутри полости, выполнены отверстия, расположенные на расстояниях, приблизительно равных половине диаметра патрубков от края входной перегородки, причем межпатрубочное пространство герметичной внутренней полости инжекторной камеры соединено с трубопроводом слива жидкой фазы из сепаратора. Инжекторная камера выполнена в виде форкамеры финишного теплообменника, образованной удлинением теплообменных трубок и введением одной дополнительной перегородки. Инжекторная камера выполнена на суженной трубной перемычке соединения сепаратора и финишного теплообменника с диаметром, равным диаметру трубопровода.

Изобретение поясняется чертежами.

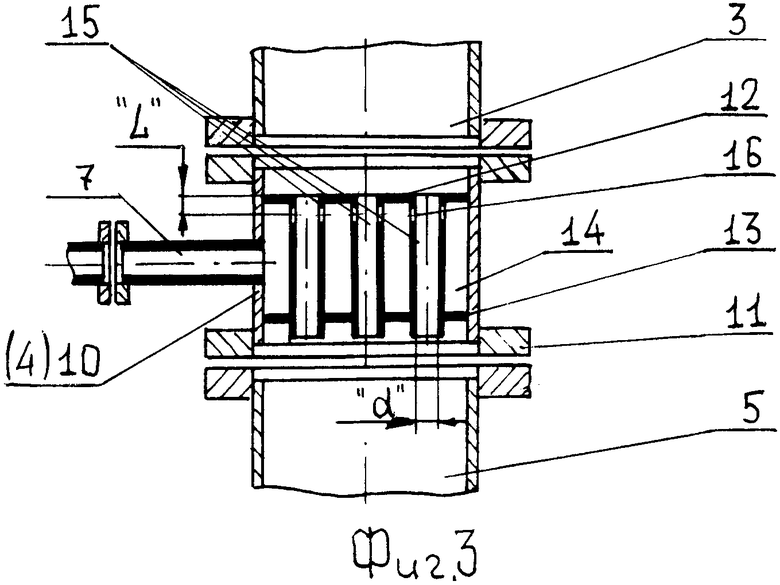

На Фиг.1 приведена схема узла подготовки газопарожидкостного потока с отдельной инжекторной камерой, введенной в суженную трубную перемычку между сепаратором и финишным теплообменником.

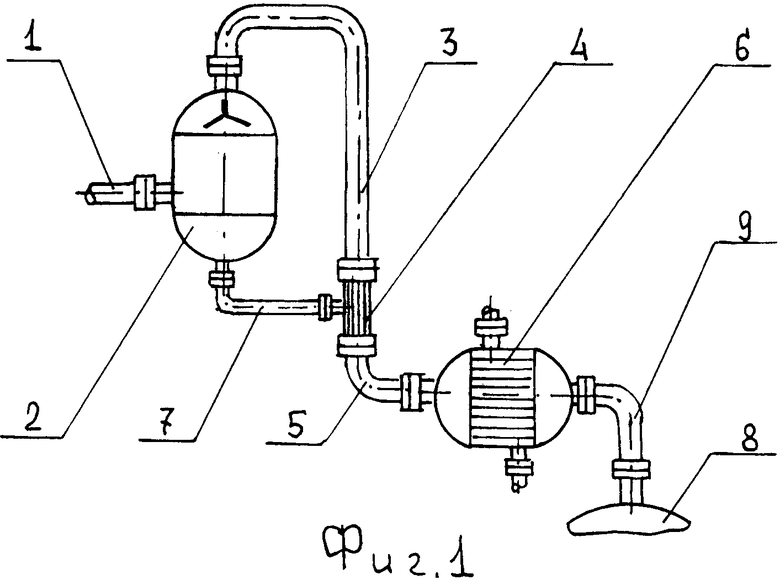

На Фиг.2 приведена схема узла подготовки газопарожидкостного потока с инжекторной камерой, выполненной в виде форкамеры финишного теплообменника.

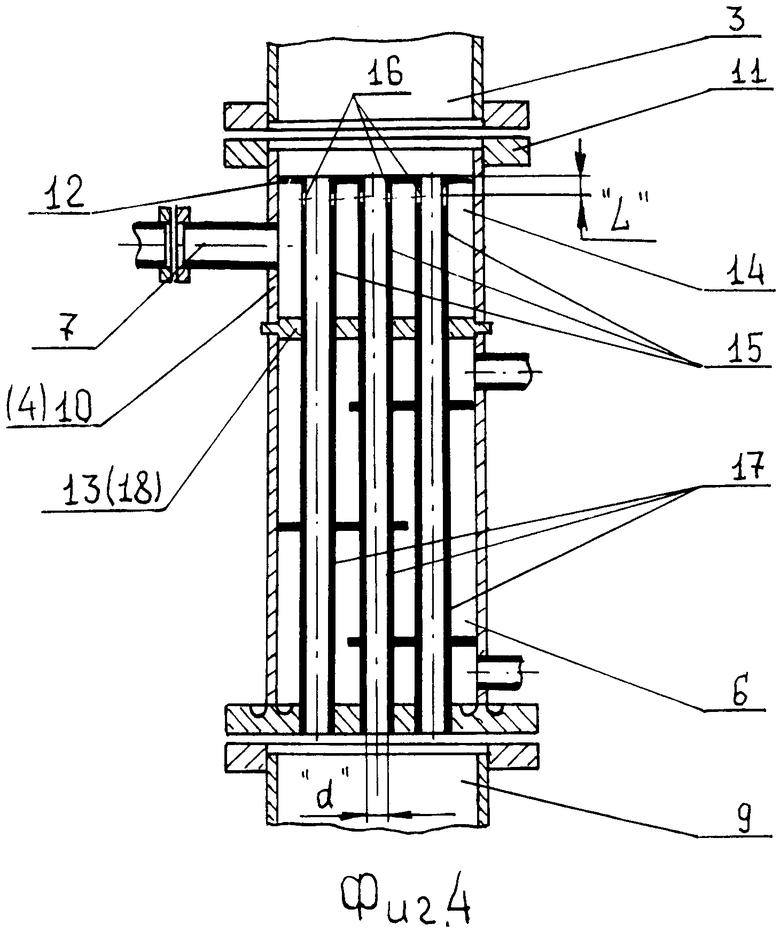

На Фиг.3 изображено поперечное сечение отдельной инжекторной камеры.

На Фиг.4 изображено поперечное сечение форкамеры финишного теплообменника.

Запорно-регулирующая арматура на Фиг.1 и 2 для упрощения условно не показана.

Обозначения:

«d» - внутренний диаметр патрубков;

«L» - расстояние от осей отверстий в стенках патрубков до входной перегородки, равное 0,5«d».

Узел подготовки газопарожидкостного потока Фиг.1; 2 состоит (по «ходу» вводимой в узел смеси) из трубопровода ввода неоднородного потока 1 в сепаратор 2. Сепаратор 2 в верхней части соединен с трубопроводом 3 вывода «отбитого» - отсепарированного потока в инжекторную камеру 4. По варианту Фиг.1 и 3 инжекторная камера установлена отдельно. Выход потока из инжекторной камеры 4 фланцевым отводом 5 направлен в финишный теплообменник 6 (перегреватель). По варианту Фиг.2 и 4 инжекторная камера 4 выполнена в виде форкамеры финишного теплообменника 6 (перегревателя). Нижняя часть сепаратора 2 снабжена трубопроводом слива жидкой фазы 7, подключенным к инжекторной камере 4. Выходная часть финишного теплообменника 6 соединена с каталитическим реактором 8 трубной перемычкой 9. Инжекторная камера 4 в отдельном исполнении (Фиг.3) включает трубный корпус 10 с фланцами 11 (трубная «катушка»). Внутри корпуса размещены входная 12 и выходная 13 поперечные перегородки, образовавшие герметичную внутреннюю межпатрубочную полость 14. Сквозь перегородки 12 и 13 пропущены патрубки 15 с отверстиями 16 в стенках. Оси отверстий 16 расположены от плоскости входной перегородки 12 на расстоянии «L», равном 0,5«d», - половине внутреннего диаметра патрубков. Отверстия 16 соединяют пространство внутренней полости 14 с зонами внутри патрубков 15. Ограничивающий внутреннюю полость 14 с внешней стороны трубный корпус 10 соединен с трубопроводом слива жидкой фазы 7.

В варианте Фиг.2 и 4 инжекторная камера 4 выполнена в виде форкамеры одноходового (по трубному пространству) теплообменника 6, где патрубками 15 являются удлинения трубок трубчатки 17 теплообменника 6. В этом варианте входная перегородка 12 установлена перед трубной решеткой 18 теплообменника 6, с которой (в данном варианте) совпадает выходная перегородка 13 инжекторной камеры 4.

Работа предложенного узла подготовки газопарожидкостного потока состоит в следующем. По трубопроводу 1 в сепаратор 2 подается неоднородный газопарожидкостный поток, содержащий кроме газопаровой фазы, жидкокапельные фрагменты сырцовой жидкости (жидкости - источника паровой фазы). На входе в сепаратор 2, в результате резкого увеличения проходного сечения, скорость потока резко снижается. Жидкокапельные фрагменты, не поддерживаемые достаточными скоростными инерционными силами, выпадают в осадок - в низ корпуса сепаратора. «Отбитый» - отсепарированный от жидкости поток уходит в верх сепаратора 2 по трубопроводу 3, попадает на вход инжекторной камеры 4 и здесь делится на струи, которые поступают в патрубки 15 отдельно исполненной камеры 4 (Фиг.1; 3) или инжекторной камеры 4, выполненной в виде форкамеры теплообменника 6 (Фиг.2; 4). После прохождения струй через патрубки 15, по варианту Фиг.1; 3, струи объединяются в общий поток, и по фланцевому отводу 5 общий поток вводится в финишный теплообменник 6. Нагретая в теплообменнике 6 смесь по трубной перемычке 9 попадает в каталитический реактор 8. По варианту Фиг.2; 4 поступающий поток, разделившийся на струи, входящие в патрубки 15, проходит разделенным не только инжекторную камеру 4, но и финишный теплообменник 6 (без промежуточного объединения, как в вариантах Фиг.1; 3) и только после этого объединяется в трубной перемычке 9 перед входом в каталитический реактор 8. Число струй, на которые разбивается газопаровой поток, попавший в инжекторную камеру 4 (на входную перегородку 12), соответствует числу патрубков 15. Скорость движения потока в струях увеличивается, т.к. суммарное «живое» сечение патрубков 15 меньше сечения трубопровода 3. При высокоскоростном движении струй в патрубках 15 на длине «L»=0,5d - равной половине диаметра патрубка от входной перегородки, в пристеночных пространствах на внутренних поверхностях каждого патрубка возникают зоны «условных» разрежений (зоны с давлением ниже давлений на входе и выходе из патрубков). Выполненные в этих зонах, в стенках патрубков 15, отверстия 16 объединяют зоны «разрежения» всех патрубков 15 в одну общую условно вакууммирующую зону - внутреннюю полость 14. Через подсоединение полости 14 к трубопроводу 7 и далее к нижней части сепаратора 2 собранная в сепараторе 2 жидкая фаза поступает во внутреннюю полость 14, где «засасывается» в отверстия 16, диспергируется (измельчается и рассеивается) в струях потока патрубков 15, и затем после нагрева смеси в финишном теплообменнике 6 переходит в однородную паровую фазу.

На Фиг.1 и 2 показано наиболее выгодное для схемы гидрирования фенола место установки введенной инжекторной камеры. Принципиально, место установки инжекторной камеры в последовательности (чередовании) позиций, показанных на Фиг.1 и 2, может быть изменено. То есть камера 4 может быть установлена на трубопроводе 1 до сепаратора 2. Но подключение внутренней полости 14 к нижней части сепаратора 2 трубопроводом 7 в любом случае остается.

Благодаря предложенному решению - введению инжекторной камеры с внутренней межпатрубочной полостью на расстоянии, равном половине диаметра патрубка от входной перегородки, присоединенной трубопроводом к нижней части сепаратора с патрубками и выполненными отверстиями, реализован дополнительный (к сепарационному) гидродинамический эффект условного вакуум-всасывания. Данный эффект создает вторичное - дополнительное перед каталитическим реактором (или машиной подачи потока) введение и диспергирование (измельчение и рассеивание) в потоке жидкой сырцовой фазы. Выделенная в сепараторе из условия обеспечения безопасности и предотвращения разрушения оборудования жидкая сырцовая фаза не возвращается снова в исходную емкость, что вызывало бы бесполезную циркуляцию исходного сырья, а направляется в предкаталитический поток. Причем по варианту Фиг.2 и 4 направляется фактически в конечную предреакторную (предмашинную) «точку» (позицию) в финишный теплообменник, где осуществляется заключительный нагрев смеси. Так как жидкая фаза, вводимая через отверстия в патрубках, диспергируется, распыляется в струях, контактная поверхность ее многократно возрастает, увеличивая интенсивность теплообмена, обеспечивая полноту перехода распыленных микрокапель в паровое состояние. Тем самым увеличена массовая доля паровой фазы в потоке или (другими словами) повышена удельная нагрузка узла подготовки по массе паровой фазы в готовой газопаровой смеси, направляемой в каталитический реактор (машину подачи потока).

В настоящее время дооборудуется существующая установка гидрирования фенола путем использования предложенного узела подготовки газопарожидкостной смеси перед каталитическим трубчатым реактором гидрирования.

В первом приближении можно условно считать, что повышение массовой доли паровой фазы фенола в циркуляционном газе (водороде) перед реактором гидрирования фенола создает эквивалентное увеличение выработки целевого продукта, что экономически очень выгодно, т.к. затраты на изготовление и монтаж инжекторной камеры незначительны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2705581C1 |

| Способ подготовки высоковязкой нефти | 2017 |

|

RU2662243C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ПРЯМОГО СМЕШИВАНИЯ ВОДЫ И ПАРА | 2008 |

|

RU2364786C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ПОТОКОВ ТЕКУЧИХ СРЕД | 2009 |

|

RU2424045C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

Изобретение относится к технологическим узлам для подготовки сложных парогазожидкостных смесей перед вводом в трубчатый реактор или компрессор. Узел подготовки потока содержит сепаратор с трубопроводами ввода неоднородного потока и слива жидкой фазы и теплообменник. В соединении сепаратора с теплообменником расположена инжекторная камера. Инжекторная камера образована двумя поперечными перегородками с созданием герметичной внутренней полости. В перегородки вварены транзитные патрубки с отверстиями в межпатрубочную полость. При этом нижняя часть сепаратора соединена трубопроводом с межпатрубочной полостью инжекторной камеры. Данная конструкция устройства обеспечивает увеличение выработки целевого продукта. 2 з.п. ф-лы, 4 ил.

| РУМЯНЦЕВА О.В | |||

| Оборудование цехов синтеза высокого давления в азотной промышленности | |||

| - М.: Химия, 1970, с.39 | |||

| Способ синтеза аммиака | 1974 |

|

SU793936A1 |

| СПОСОБ СИНТЕЗА АЛ1МИАКА | 0 |

|

SU286998A1 |

| Способ выявления нефтепроизводивших отложений | 1983 |

|

SU1125583A1 |

| КОЛОННА СИНТЕЗА АММИАКА | 0 |

|

SU295319A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА ИЛИ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2296741C1 |

Авторы

Даты

2009-01-27—Публикация

2007-06-05—Подача