Изобретение относится к неорганической химии, а более конкретно - к технологическим установкам для получения раствора сульфата аммония прямым смешиванием серной кислоты с газообразным аммиаком, и может использоваться для получения минерального удобрения (NH4)2·SO4 в промышленном производстве.

Известны технологические установки-аналоги получения сульфата аммония с использованием аммиака коксового газа, описанные в работе Караваева М.М., Чернышева А.К. и др. Справочник азотчика. Изд. 2-е переработ., М., Химия, 1987 г., стр.229÷232, Рис II-33 (технологическая схема сульфатного отделения). Установка-аналог выполнена по так называемой сатураторной схеме и включает: трубопроводы подачи и узлы ввода серной кислоты и газообразного аммиака; циркуляционный насос с емкостью-сборником на всасе (с «циркуляционной кастрюлей») и основной контактный аппарат схемы - сатуратор. Сатуратор представляет собой вертикальный емкостной аппарат с коническим днищем, в которое сверху опущена центральная осевая труба (подачи газа) большого диаметра с барботажным зонтом, а напротив ее, в нижней точке конуса, установлено сопло встречной подачи циркуляционной жидкости.

Работа известной установки-аналога (получения сульфата аммония по «мокрому» способу) заключается в следующем. Сначала в сатуратор подается вода, затем сверху по трубопроводу подачи серной кислоты реакционный объем конического днища «доливается» кислотой, заливая и закрывая отверстия барботажного зонта центральной трубы. Через центральную трубу (под барботажный зонт) начинают подавать коксовый газ. Аммиак в составе коксового газа, пробулькивая (барботируя) через водный раствор кислоты, покрывающей барботажный зонт, вступает в реакцию образования сульфата аммония:

2NH3+H2SO4=(NH4)2·SO4

Одновременно работает циркуляционный насос со всасом от «циркуляционной кастрюли» (емкости-сборника). Насос подает реакционную смесь по внутренней трубе в сатуратор - в его нижнюю точку конуса, а затем, через сопло вверх, навстречу газовому потоку, распадающимся (раскрывающимся) жидкостным фонтаном. С верхней части сатуратора по переливной трубе раствор попадает обратно в «циркуляционную кастрюлю» (термин в редакции «Справочника азотчика»). Выходящий из верхней части сатуратора коксовый газ, очищенный от аммиака, направляется потребителям. (Здесь и далее конструкция и описание работы аналога, а затем и прототипа даны только в объеме, достаточном для представления заявляемого предложения-установки получения раствора (NH4)2·SO4, без рассмотрения принимаемой отдельной схемы последующего выпара на кристалл. Поэтому элементы процесса кристаллизации, совмещенного в аналоге и прототипе с процессом получения раствора сульфата аммония, условно исключены.) За счет барботажной подачи газа и циркуляционного перемещения жидкости увеличена контактная поверхность межфазных-газожидкостных соприкосновений (взаимодействий), обеспечена активная реакция во всем объеме заполнения аппарата.

Недостатками известной установки получения сульфата аммония по «мокрому» способу являются высокое гидравлическое сопротивление (по газу) сатуратора, а также повышенные металлоемкость и трудоемкость его изготовления и монтажа (диаметр сатуратора около 6 метров; высота до 9,5 метров и диаметр барботажного зонта порядка 3 метров).

Указанные недостатки устранены в так называемой бессатураторной схеме (путем исключения сатуратора) - установке получения (раствора) сульфата аммония по «сухому» способу, принятой за прототип и описанной в работе Соколовского А.А., Яшке Е.В. «Технология минеральных удобрений и кислот», М., Химия, 1971 г., стр.232÷233. Установка, принятая за прототип, включает те же элементы, что и аналог, т.е.: трубопроводы подачи и узлы ввода серной кислоты и газообразного аммиака; циркуляционный насос с емкостью-сборником на всасе и теплообменник. Вместо сатуратора основным контактным аппаратом схемы является абсорбер (циркуляционные насосы, замкнутые на контуры абсорбер-кристаллизатор, условно не рассматриваются) с многофорсуночным распылением жидкого раствора. Форсунки расположены в три яруса по высоте абсорбера.

Работа установки, принятой за прототип, состоит в том, что вода, а затем серная кислота направляются в емкость-сборник. После чего часть разбавленного раствора серной кислоты циркуляционным насосом подается из сборника в абсорбер, а часть через регулирующий температуру теплообменник возвращается в сборник. Во внутреннем объеме абсорбера разбавленный раствор тонко распыляется форсунками. Газ входит в абсорбер снизу, а выводится в верхнее днище. За время противоточного движения газа вверх, а мелкокапельной жидкости под действием силы тяжести вниз, с трехъярусным «свежим» контактом возникают многочисленные межфазные-газожидкостные взаимодействия с реакцией образования сульфата аммония. (Далее концентрированная часть раствора используется в кристаллизаторе, а поверхностные слои, с меньшим содержанием целевого продукта, возвращаются в сборник на использование в циркуляции.) На выходе увлажненная газовая фаза, содержащая микрокапельные частицы жидкости, «проскочившая» все ярусы форсуночного орошения - ярусы своеобразного рассеянного влажно-капельного тумана, и захватывая часть его, выводится в «ловушку» (например, циклонного типа). В ловушке микрокапли улавливаются, а остатки газовой фазы выбрасываются в атмосферу.

Недостатками конструкции, принятой за прототип, являются пониженная экологическая безопасность и повышенный расход газообразного аммиака, связанные с наличием газовых выбросов в атмосферу, отсутствием полностью замкнутой (безотходной) технологической схемы.

Также к недостаткам следует отнести и невозможность исключения из установки крупногабаритного и сложного (с системой форсуночного распыления) аппарата-абсорбера, что удорожает строительство и эксплуатацию установки.

Целью заявляемого предложения является повышение экологической безопасности и снижение расхода газообразного аммиака за счет исключения газовых выбросов в атмосферу путем перехода на замкнутую (безотходную) технологическую схему получения раствора сульфата аммония.

Указанная цель достигается тем, что в известной установке для получения сульфата аммония, включающей трубопроводы подачи и узлы ввода серной кислоты и газообразного аммиака; циркуляционный насос с трубопроводом и емкостью-сборником на всасе; теплообменник, узлы ввода серной кислоты и газообразного аммиака выполнены в виде двух трубных инжекторных смесителей, вставленных в циркуляционный трубопровод и присоединенных к входу и выходу теплообменника, причем с трубопроводами подачи серной кислоты и газообразного аммиака соединены штуцеры ввода потоков серной кислоты и газообразного аммиака в трубные инжекторные смесители. Внутренняя камера трубного инжекторного смесителя серной кислоты образована двумя перегородками - входной перегородкой и входной трубной перегородкой теплообменника, а камера трубного инжекторного смесителя газообразного аммиака образована удлинением теплообменных трубок за выходную трубную перегородку теплообменника, с образованием общего совмещенного аппарата.

Присоединенные к теплообменнику трубные инжекторные смесители серной кислоты и газообразного аммиака выполнены с патрубками, вставленными внутрь теплообменных трубок. Совмещенный аппарат размещен на самой верхней отметке установки, а следующий за ним по циркуляционному потоку аппарат - на самой нижней. При использовании схемы с абсорбером штуцер ввода газообразного аммиака трубного инжекторного смесителя соединен со штуцером вывода газового выхлопа из верхней части абсорбера. В стенках патрубков трубного инжекторного смесителя серной кислоты на расстоянии, равном половине внутреннего диаметра патрубка, от входной перегородки выполнены всасывающие отверстия. Длина трубок в трубном инжекторном смесителе газообразного аммиака от выходной трубной перегородки теплообменника равна полутора диаметрам камеры трубного инжекторного смесителя, а расстояние от оси штуцера ввода газообразного аммиака до выходной трубной перегородки теплообменника равно диаметру камеры трубного инжекторного смесителя. На вертикальном участке циркуляционного трубопровода с «падающим» потоком введены дополнительные отключаемые штуцеры, соединенные с трубопроводами подачи серной кислоты, аммиака и вывода газового выхлопа из абсорбера.

Заявляемое предложение поясняется чертежами.

На Фиг.1 представлен общий вид упрощенной циркуляционной схемы без абсорбера с введенным совмещенным аппаратом, размещенным на верхней отметке установки, емкость-сборник расположен на нижней отметке.

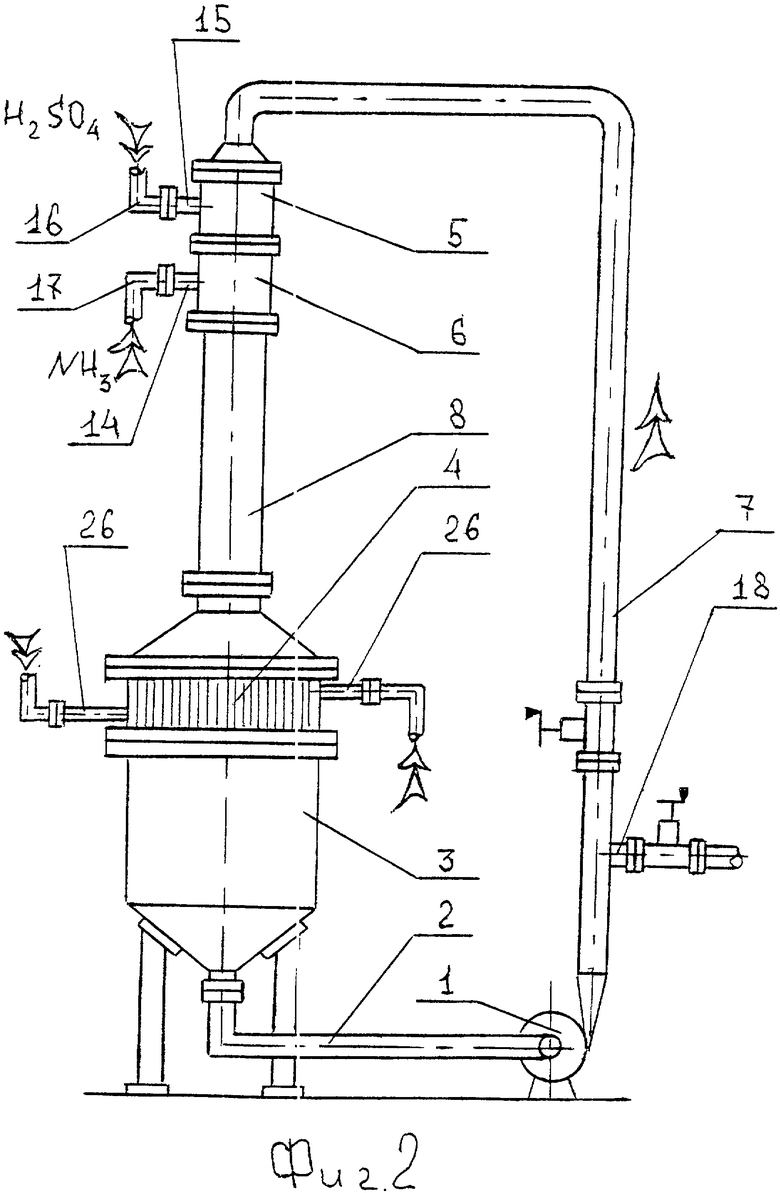

На Фиг.2 приведен общий вид упрощенной циркуляционной схемы без абсорбера, но теплообменник со сборником расположены на нижней отметке.

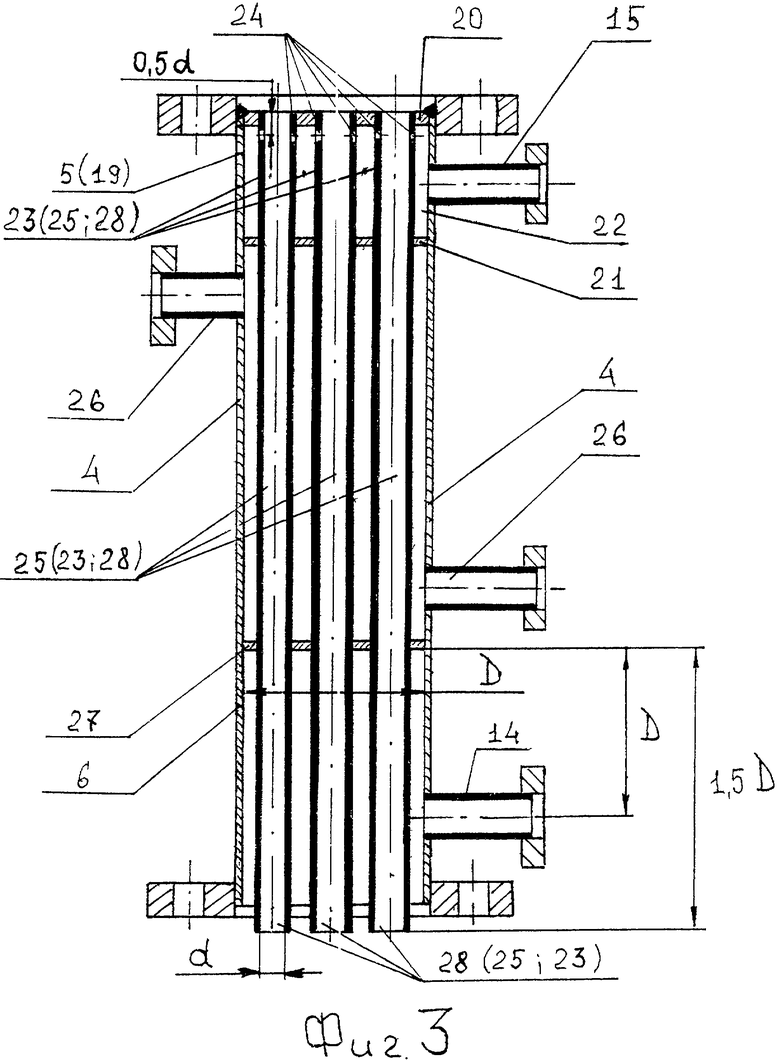

На Фиг.3 приведено продольное сечение образованного общего совмещенного аппарата, выполненного единым изготовлением.

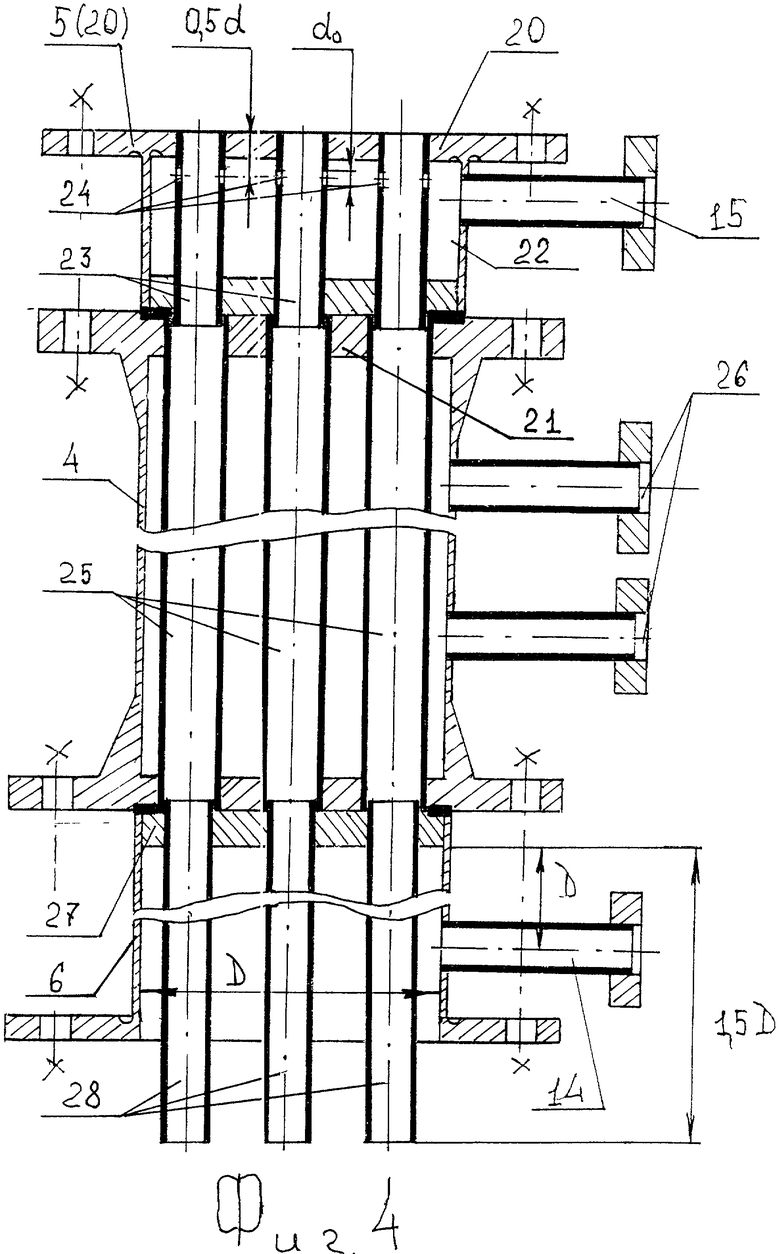

На Фиг.4 - то же, но трубные инжекторные смесители выполнены отдельно, в виде приставок к теплообменнику со вставляемыми внутрь теплообменных трубок патрубками.

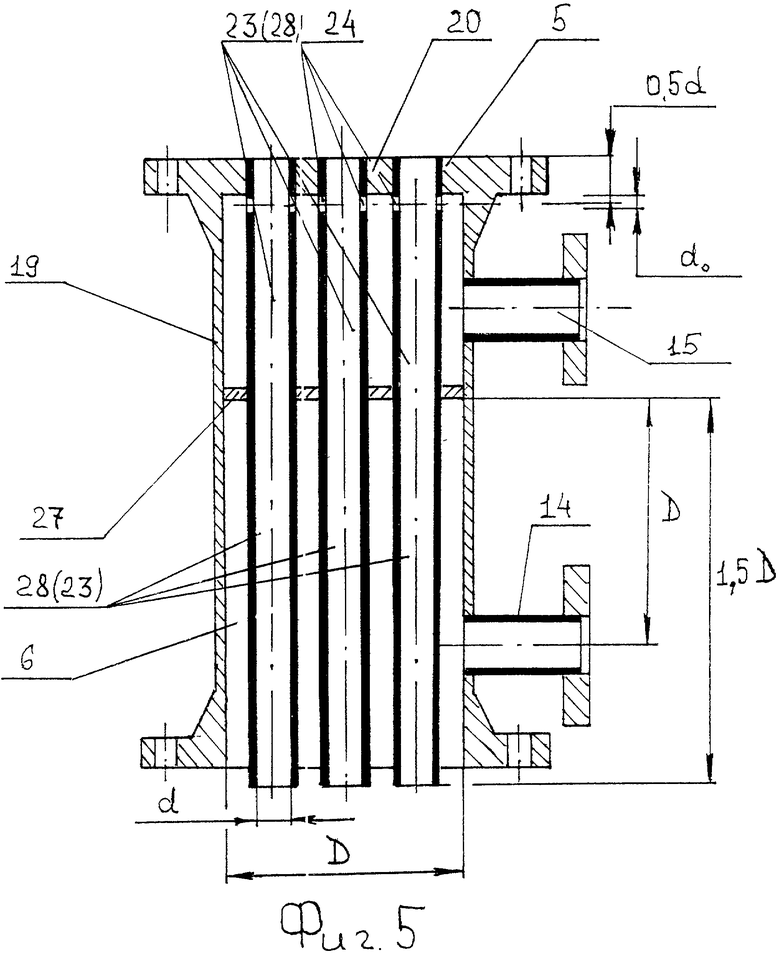

На Фиг.5 изображено продольное сечение общего совмещенного аппарата без теплообменника.

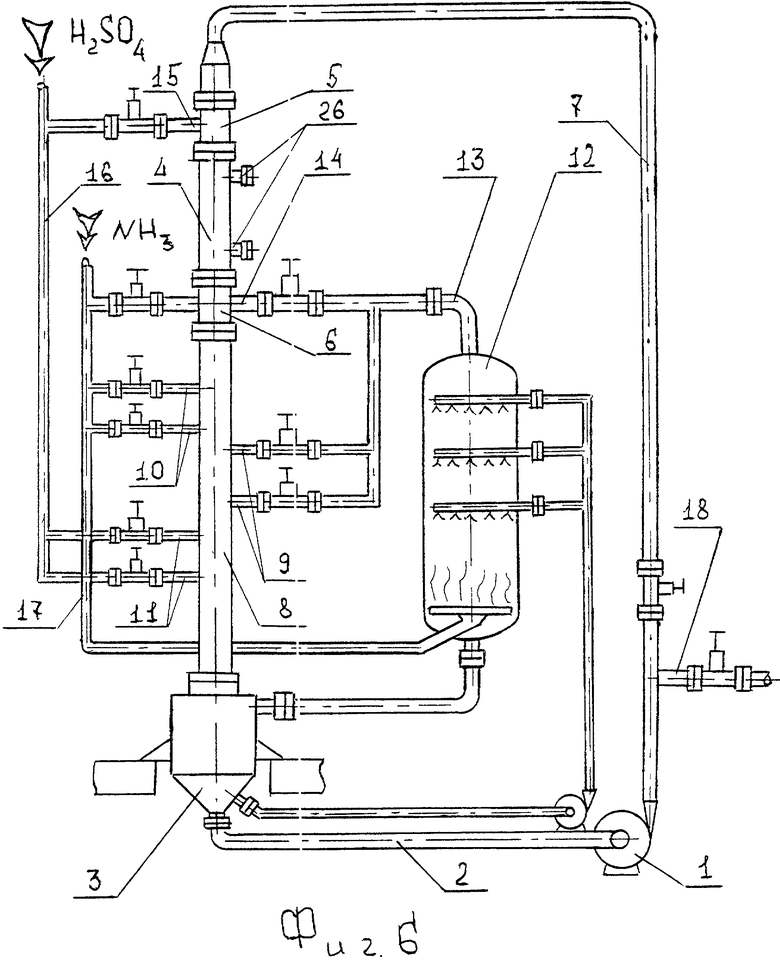

На Фиг.6 представлен общий вид схемы с абсорбером, где штуцер вывода газового выхлопа от верхнего днища соединен со штуцером газообразного аммиака трубного инжекторного смесителя или со штуцером вертикального - разгонного участка трубы.

На Фиг.1-6 запорно-регулирующая арматура показана только в объеме, необходимом для представления заявляемого изобретения. Также для упрощения условно не показаны резервные насосы, дренажи и т.д.

Условные обозначения на чертежах:

D - внутренний диаметр трубных инжекторных смесителей серной кислоты и аммиака;

d - внутренний диаметр патрубков в трубных инжекторных смесителях и теплообменных трубок в совмещенном аппарате;

do - диаметр отверстий в патрубках трубного инжекторного смесителя серной кислоты.

Предложенная установка для получения раствора сульфата аммония состоит из циркуляционного насоса 1, линия всаса 2 которого соединена с емкостью-сборником 3, установленным на нижней вертикальной отметке - на нуле. Теплообменник 4 - для регулирования температуры - снятия тепла разбавления серной кислоты и реакции в варианте по Фиг.1 и 6 размещен вместе с трубными инжекторными смесителями 5 и 6 ввода серной кислоты и газообразного аммиака на самой верхней вертикальной отметке установки как совмещенный аппарат. В варианте по Фиг.2 теплообменник 4 размещен внизу - на нижней отметке над сборником 3. На верхней отметке расположены совмещенные трубные инжекторные смесители 5 и 6. С нагнетания насоса 1 по нагнетательному трубопроводу 7 циркуляционный раствор подается на верхнюю отметку установки в первый (по ходу потока) трубный инжекторный смеситель 5 - смеситель ввода серной кислоты, и затем в теплообменник 4, трубный инжекторный смеситель 6, емкость-сборник 3 (Фиг.1; 6) или в последовательности 5, 6, 4, 3 (Фиг.2).

В промежуток между указанными аппаратами введен вертикальный участок трубопровода 8 (ветвь падающего потока) с присоединенными группами дополнительных штуцеров 9, 10, 11 (Фиг.6). В схеме по Фиг.6 использован абсорбер 12, штуцер вывода 13 газового выхлопа которого соединен со штуцером 14 ввода потока газообразного аммиака трубного инжекторного смесителя 6 или со штуцерами 9 ветви падающего потока трубопровода 8. Ввод серной кислоты в трубный инжекторный смеситель серной кислоты 5 производится через штуцер 15 ввода потока от трубопровода 16. В варианте Фиг.6 трубопровод серной кислоты 16 соединен также со штуцерами 11 на ветви падающего потока трубопровода 8. В варианте Фиг.1 и 2 штуцер 14 ввода газообразного аммиака в трубный инжекторный смеситель 6 соединен с трубопроводом (синтетического) аммиака 17. Возможно дополнительное введение синтетического аммиака в трубопровод 8 через штуцеры 10 (Фиг.6). К нагнетательному трубопроводу 7 подсоединена ветвь 18 выдачи раствора на выпаривание и кристаллизацию. Трубный инжекторный смеситель 5 Фиг.3; 4 для ввода серной кислоты состоит из трубного корпуса 19 с двумя перегородками 20 и 21, межтрубной полостью 22 и вставленными патрубками 23 с отверстиями 24 (в полости 22). К корпусу приварен штуцер 15 ввода потока серной кислоты. Теплообменник 4 по трубкам 25 (трубному пространству) одноходовой. В штуцеры 26 теплообменника 4 подается охлаждающий теплоноситель - вода. Трубный инжекторный смеситель для ввода газообразного аммиака 6 состоит из одной перегородки 27 с вваренными патрубками 28. В «приставочном» варианте Фиг.4 патрубки 23 и 28 вставлены внутрь теплообменных трубок 25.

Работа предложенной установки для получения раствора сульфата аммония заключается в следующем. После налива в сборник 3 определенного объема воды включают циркуляционный насос 1. По всасывающему трубопроводу 2 и затем по нагнетательной ветви 7 вода (в первый момент времени, а затем на циркуляции смесь-раствор) поступает на вход трубного инжекторного смесителя 5. Перед входной перегородкой 20 общий поток разбивается на отдельные струи, входящие в патрубки 23. При движении струй по патрубкам 23 в зонах отверстий 24 возникают условные вакуумные всасывающие зоны, которые захватывают всю межтрубную полость 22. Возникает вакуум-всасывающий эффект, втягивающий в полость 22 серную кислоту через штуцер 15 из трубопровода 16. При добавлении серной кислоты к воде выделяется тепло (теплота разбавления). Температура струй в патрубках 23 увеличивается. «Нагретые» патрубочные струи, проследовав патрубки 23 в корпусе 19 трубного инжекторного смесителя 5, входят в теплообменные трубки 25 теплообменника 4, образованного перегородками 21 и 27, где повышенная температура снимается охлаждением, путем ввода оборотной охлаждающей воды в штуцеры 26. Следует отметить, что в рабочем режиме температурное регулирование процесса теплообменником 4 учитывает не только выделение тепла при разбавлении всасываемой серной кислоты и далее тепло реакции, но и поглощение тепла при разбавлении раствора сульфата аммония водой в сборнике 3, т.к. циркуляционный поток представляет уже реакционную смесь исходных сырьевых и готового продуктов. Реакционные струи, проследовавшие теплообменник 4 - трубки 25, миновав перегородку 27 второго трубного инжекторного смесителя 6, попадают в патрубки 28. В стенках патрубков 28, в отличие от патрубков 23 трубного инжекторного смесителя 5, отверстий нет. Перед трубным инжекторным смесителем 6 нет общего потока, разбивающегося на струи. Поэтому выполнение отверстий эффекта вакуум-всасывания не дало бы. Эффект вакуум-всасывания создается в трубном инжекторном смесителе 6 реактивностью выходящих из торцов патрубков 28 струй в общее внутритрубное пространство вертикального трубопровода 8 (с вертикально падающим реакционным потоком). Для увеличения эффекта вакуум-всасывания от падения потока трубный инжекторный смеситель 6 расположен на верхней отметке установки в любом из вариантов исполнения Фиг.1, Фиг.2.

Под действием вакуум-всасывающего эффекта через штуцер 14 трубного инжекторного смесителя 6 в раствор серной кислоты поступает газообразный аммиак. Возникает реакция образования сульфата аммония:

2NH3+H2SO4=(NH4)2·SO4

Смешанный раствор сульфата аммония с непрореагировавшей частью серной кислоты (Фиг.1, 2) попадает в сборник 3, откуда циркуляционным насосом 1 повторяется цикл движения уже полученного раствора с последующим довводом через трубные инжекторные смесители 5 и 6 необходимого реагента.

Повсеместная практика эксплуатации вертикальных трубопроводов с «падающим» жидкостным потоком показывает, что из-за последовательно-постепенного увеличения скорости жидкости под действием ускорения свободного падения от верхней отметки к нижней, при соблюдении принципа неразрывности струи-потока, происходит плавное сужение живого диаметра потока с образованием в средней части трубопровода отдельной пристеночной зоны вакуумирования. Размещение в этой части трубопровода групп дополнительных штуцеров 9; 10 и 11 позволяет оперативно увеличивать всас - подачу необходимого реагента еще до попадания смеси в сборник 3. В варианте по Фиг.6 с абсорбером, к штуцерам 9 может быть подсоединен выхлоп - верхний проскок газовой фазы.

Благодаря предложенному решению реализована простая циркуляционная установка получения сульфата аммония. В отличие от конструкции прототипа предложенная установка является технологически замкнутой - безотходной. Выбросов непрореагировавшего газа нет. Использование крупногабаритных и тяжеловесных - металлоемких аппаратов типа абсорбер возможно, но принципиально не требуется, что предельно минимизирует капитальные затраты на строительство.

Применение установки наиболее выгодно на действующих химических производствах по выпуску капролактама, имеющих недоиспользуемые (условно-резервные) мощности отделений выпаривания и кристаллизации сульфата аммония, например, в ОАО «КуйбышевАзот».

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ПОТОКОВ ТЕКУЧИХ СРЕД | 2009 |

|

RU2424045C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| С П Т Б | 1973 |

|

SU395327A1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2389542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

Изобретение относится к разделу неорганической химии, касающемуся синтеза минерального удобрения, а именно к технологическим установкам для получения сульфата аммония прямым смешиванием серной кислоты с газообразным аммиаком. Сущность изобретения: установка для получения раствора сульфата аммония включает трубопроводы подачи и узлы ввода серной кислоты и газообразного аммиака, циркуляционный насос с трубопроводом и емкостью-сборником на всасе и теплообменник. Причем узлы ввода серной кислоты и газообразного аммиака выполнены в виде двух трубных инжекторных смесителей, вставленных в циркуляционный трубопровод и присоединенных к входу и выходу теплообменника, при этом с трубопроводами подачи серной кислоты и газообразного аммиака соединены штуцеры ввода потоков серной кислоты и аммиака в трубные инжекторные смесители. Технический результат: создание замкнутой безотходной установки, исключающей выбросы аммиачной газовой фазы в атмосферу; снижение потерь ценного сырья; уменьшение капитальных затрат на строительство. 7 з.п. ф-лы, 6 ил.

1. Установка для получения раствора сульфата аммония, включающая трубопроводы подачи и узлы ввода серной кислоты и газообразного аммиака; циркуляционный насос с трубопроводом и емкостью-сборником на всасе; и теплообменник, отличающаяся тем, что узлы ввода серной кислоты и газообразного аммиака выполнены в виде двух трубных инжекторных смесителей, вставленных в циркуляционный трубопровод и присоединенных к входу и выходу теплообменника, причем с трубопроводами подачи серной кислоты и газообразного аммиака соединены штуцеры ввода потоков серной кислоты и аммиака в трубные инжекторные смесители.

2. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что внутренняя камера трубного инжекторного смесителя серной кислоты образована двумя перегородками - входной перегородкой и входной трубной перегородкой теплообменника, а камера трубного инжекторного смесителя газообразного аммиака образована удлинением теплообменных трубок за выходную трубную перегородку теплообменника с образованием общего совмещенного аппарата.

3. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что присоединенные к теплообменнику трубные инжекторные смесители серной кислоты и газообразного аммиака выполнены с патрубками, вставленными внутрь теплообменных трубок.

4. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что совмещенный аппарат размещен на самой верхней отметке установки, а следующий по циркуляционному потоку аппарат - на самой нижней.

5. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что при использовании схемы с абсорбером штуцер ввода газообразного аммиака трубного инжекторного смесителя соединен со штуцером вывода газового выхлопа из верхней части абсорбера.

6. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что в стенках патрубков трубного инжекторного смесителя серной кислоты на расстоянии, равном половине внутреннего диаметра патрубка от входной перегородки, выполнены всасывающие отверстия.

7. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что длина трубок в трубном инжекторном смесителе газообразного аммиака от выходной трубной перегородки теплообменника равна полутора диаметрам камеры трубного инжекторного смесителя, а расстояние от оси штуцера ввода газообразного аммиака до выходной трубной перегородки теплообменника равно диаметру камеры трубного инжекторного смесителя.

8. Установка для получения раствора сульфата аммония по п.1, отличающаяся тем, что на вертикальном участке циркуляционного трубопровода с падающим потоком введены дополнительные отключаемые штуцеры, соединенные с трубопроводами подачи серной кислоты, аммиака и вывода газового выхлопа из абсорбера.

| СОКОЛОВСКИЙ А.А., ЯШКЕ Е.В | |||

| Технология минеральных удобрений и кислот | |||

| - М.: Химия, 1971, с.232-233 | |||

| Способ получения сульфата аммония | 1973 |

|

SU521226A1 |

| Способ получения сульфата аммония | 1973 |

|

SU633807A1 |

| Реактор синтеза мочевины | 1973 |

|

SU782858A1 |

| JP 5213615 A, 24.08.1993. | |||

Авторы

Даты

2010-07-10—Публикация

2008-05-13—Подача