Устройство для смешивания потоков основной и добавочной текучих сред относится к устройствам для смешивания (объединения) различных потоков жидкости и жидкости или жидкости и пара (газа) в гидравлических трубопроводных установках с напорным перемещением потока основной текучей среды, имеющим, по меньшей мере, один участок вертикально расположенного трубопровода со свободно падающим потоком, и может использоваться во всех промышленных, технологических и хозяйственных системах с вертикальными участками трубопроводов, где производится дополнительное прямое введение в поток основной среды - потока добавочной (среды) в виде необходимых реагентов или теплоносителя, например горячего конденсата или греющего пара.

Известны конструкции - аналоги, см. работу: Барбанель Б.А., Васильцов Э.А., Максимова С.С. Перемешивание текучих сред в трубопроводе. Обзорная информация. Серия ХМ-1. Москва, Цинтихимнефтемаш, 1981, рис.6, стр.13. В известных конструкциях аналогов, включающих трубопроводы напорного перемещения основного и добавочного потоков текучей среды, установлено устройство их объединения-смешивания (образования смеси одной среды с другой). Устройство выполнено в виде последовательно соединенных на трубопроводе основного потока тройникового узла и статического смесителя. К перпендикулярному штуцеру тройникового узла подсоединен трубопровод подвода потока добавочной среды. Суть работы конструкций, принятых за аналоги, заключается в следующем. При движении по обоим трубопроводам потоков основной и добавочной среды (например, в реакционный аппарат или просто при циркуляции потока основной среды по замкнутому контуру), через выполненный узел ввода - трубный тройник в трубопровод потока основной среды попадает второй необходимый для реакции компонент (реагент) или теплоноситель, например греющий пар. В статическом смесителе, размещенном за тройниковым узлом, а точнее непосредственно во внутреннем объеме статического смесителя возникает необходимое смешивание потоков сред (с возникновением реакции или подогрева).

Недостатками конструкций аналогов является невозможность подачи - ввода потока добавочной среды без принудительного насосного побуждения. К другим недостаткам устройств можно отнести: пониженную безопасность процесса из-за возможности попадания потока основной среды в трубопровод нагнетания добавочной (через тройник его ввода) при внезапном отключении или выходе из строя побудителя (нагнетателя) потока добавочной среды, т.е. при прекращении подачи потока добавочной среды. В применении к узлу подачи, для целого перечня реагентов, попадание основной среды обратным ходом в линию добавочно-реагентной среды не допустимо по условиям безопасности. (Возможно развитие взрывной реакции. Наиболее характерный пример смешивания - запрещенное наливание воды в серную кислоту.)

Наиболее близким по технической сущности решением, принятым за прототип, является трубный узел ввода циклогексаноноксима в перегруппированный продукт (сернокислотный раствор капролактама), по патенту РФ №2317848. Устройство смешивания прототипа выгодно отличается от аналогов подсосным - инжекционным вводом добавляемой среды в поток основной среды, и с 2005 г. используется на стадии двухступенчатой перегруппировки в производстве капролактама ОАО "КуйбышевАзот". Конструкция по патенту РФ №2317848 состоит из трубной катушки с диаметром, равным диаметру трубы потока основной среды. Катушка по конструкции не отличается от классической трубчатки кожухотрубчатого теплообменника, только длина ее значительно короче (катушка тоже содержит две перегородки с вваренными в них продольными короткими трубками - патрубками). Причем вместо двух штуцеров - ввода и вывода теплоносителя из межтрубного пространства в классической трубчатке теплообменника, в катушке трубного узла ввода прототипа штуцер один и врезан посередине узла (трубной катушки). Этот штуцер предназначен для ввода потока добавочной среды в межпатрубочное пространство катушки. В отличие от теплообменника, в стенках патрубков, возле первой перегородки, со стороны (в объеме) межпатрубочного пространства насверлено множество каналов для поступления-подсоса потока добавочной среды (из межпатрубочного пространства) в патрубки с потоком основной среды. (Все каналы насверлены только в одной плоскости).

Работа конструкции прототипа состоит в подаче через узел смешивания обоих потоков: основной и добавочной среды. Поток основной среды перемещается по трубопроводу полным сечением до первой поперечной перегородки, затем разделяется на струи, входящие в патрубки, а проследовав по ним, после второй перегородки, струи вновь сливаются в общий поток. В это время поток добавляемой среды через перпендикулярно вваренный штуцер подается в межпатрубочную полость катушки, заполняет ее, и по множеству каналов, насверленных вначале патрубков, проникает в транзитные струи потока основной среды, перемешиваясь с ними. Объединение и одновременно результативное смешивание потока добавочной среды с потоком основной осуществляется за счет многоканальной инжекции - многоканального подсоса без принудительного насосного побуждения текучей среды добавочного потока (по множеству насверленных каналов). Источником разрежения является механическая энергия потока основной среды. Плоскость размещения насверленных каналов попадает во входную зону сжатия сечения струи с возникновением в этой зоне эффекта разрежения. Превышения давления в линии добавочной среды над давлением в линии основной среды, в отличие от конструкций аналогов, в устройстве - прототипе, для реализации процесса смешивания, не требуется. Более того, из-за возникновения инжектирующего разрежения основная среда не может попасть в линию добавочной среды. То есть устройство смешивания одновременно служит своеобразным обратным клапаном на линии добавочного потока, повышая безопасность процесса.

Недостатком устройства, принятого за прототип, является увеличение энергозатрат на побудительное перемещение потока основной текучей среды из-за увеличения гидравлического сопротивления трубопровода, в который вставлена катушка с перегородками. Особенно этот недостаток повышает затраты в циркуляционных гидравлических сетях.

Целью заявляемого предложения является снижение энергозатрат на смешивание потоков за счет снижения или исключения гидравлического сопротивления устройства инжекционного смешивания текучих сред путем использования разрежения, возникающего на участках вертикальных трубопроводов со свободно падающим потоком основной среды.

Указанная цель достигается тем, что в устройстве для смешивания потоков текучих сред, включающем: участок вертикального трубопровода со свободно падающим потоком основной среды; трубопровод потока добавочной среды-реагента или теплоносителя, например греющего пара и статический смеситель, к вертикальному трубопроводу со свободно падающим потоком основной среды подсоединен, по меньшей мере, один штуцер для инжекционного ввода добавочной среды, причем к другому концу штуцера подключен трубопровод потока добавочной среды. Вертикальный участок трубопровода в месте размещения штуцера выполнен со сквозными каналами в стенке и закрыт наружной рубашкой, причем штуцер ввода добавочной среды подсоединен к наружной рубашке.

Оси сквозных каналов выполнены под углом к оси вертикального участка трубопровода, так что верх каждого канала расположен на наружной поверхности, а низ - на внутренней поверхности стенки.

Статический смеситель, введенный в вертикальный трубопровод со свободно падающим потоком основной среды, за последним штуцером инжекционного ввода потока добавочной среды по ходу свободно падающего основного потока, размещен в нижнем конце вертикального участка трубопровода. В случае дополнительного ввода в свободно падающий поток основной среды газообразного компонента, например греющего пара, в нижнем конце вертикального участка трубопровода установлен сепаратор. В схемах с использованием кристаллизующихся жидкостей, например в дистилляции капролактама, подключение производится к замкнутому конденсатному трубопроводному контуру временно на период разогрева.

Заявляемое предложение поясняется фиг.1-5.

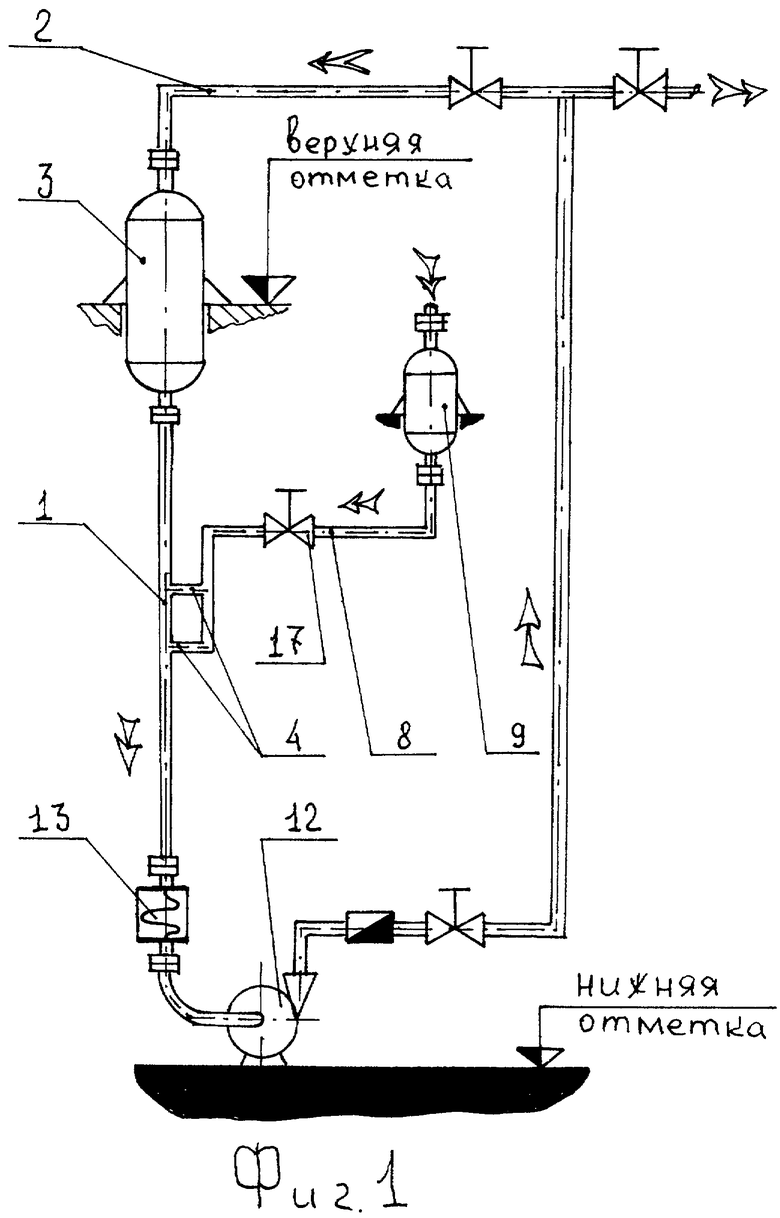

На Фиг.1 приведена схема предложенного устройства в циркуляционном варианте с вертикальным участком трубопровода со свободно падающим потоком основной среды, к которому подключены два штуцера ввода добавочной среды через трубопровод, соединенный с емкостью добавок. На нижнем конце вертикального участка трубопровода размещен статический смеситель.

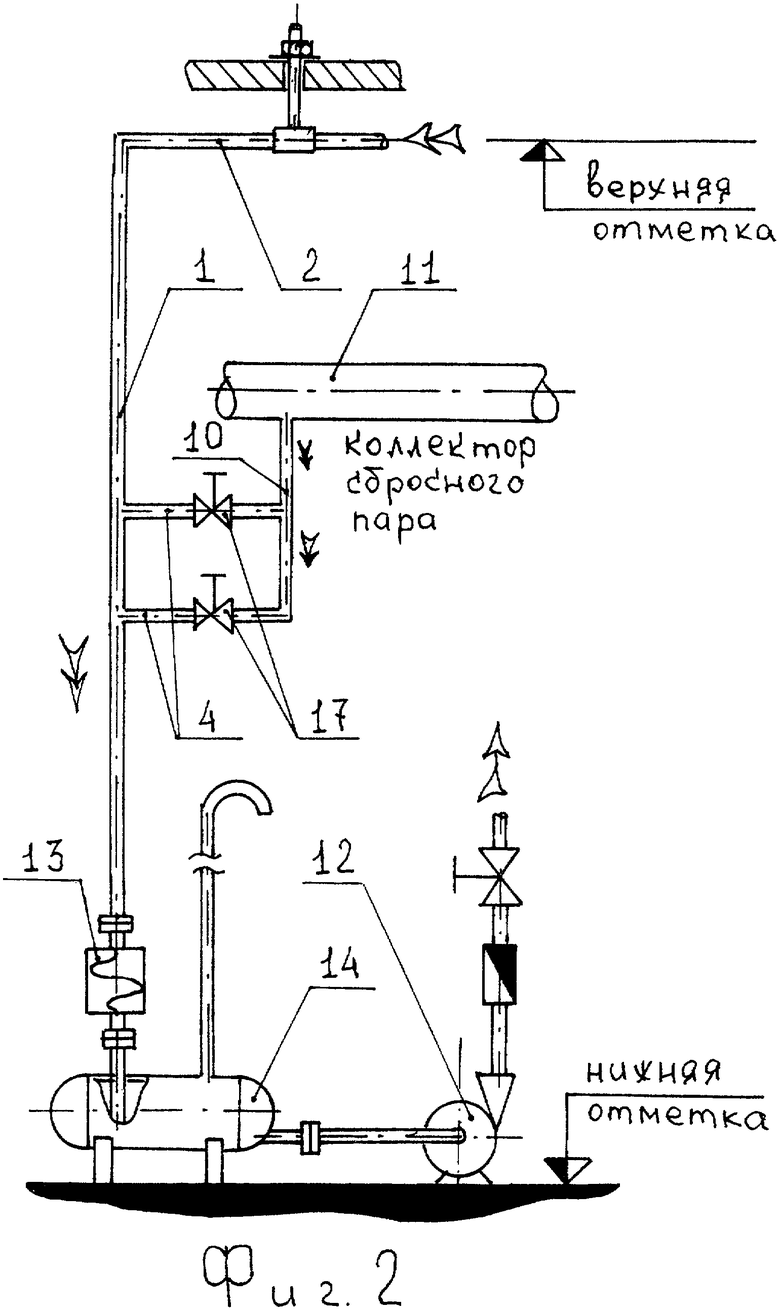

На Фиг.2 представлен фрагмент схемы с введенным подключением двух штуцеров ввода потока добавочной среды к вертикальному участку трубопровода со свободно падающим потоком основной среды. На нижнем конце вертикального участка трубопровода размещены статический смеситель и сепаратор.

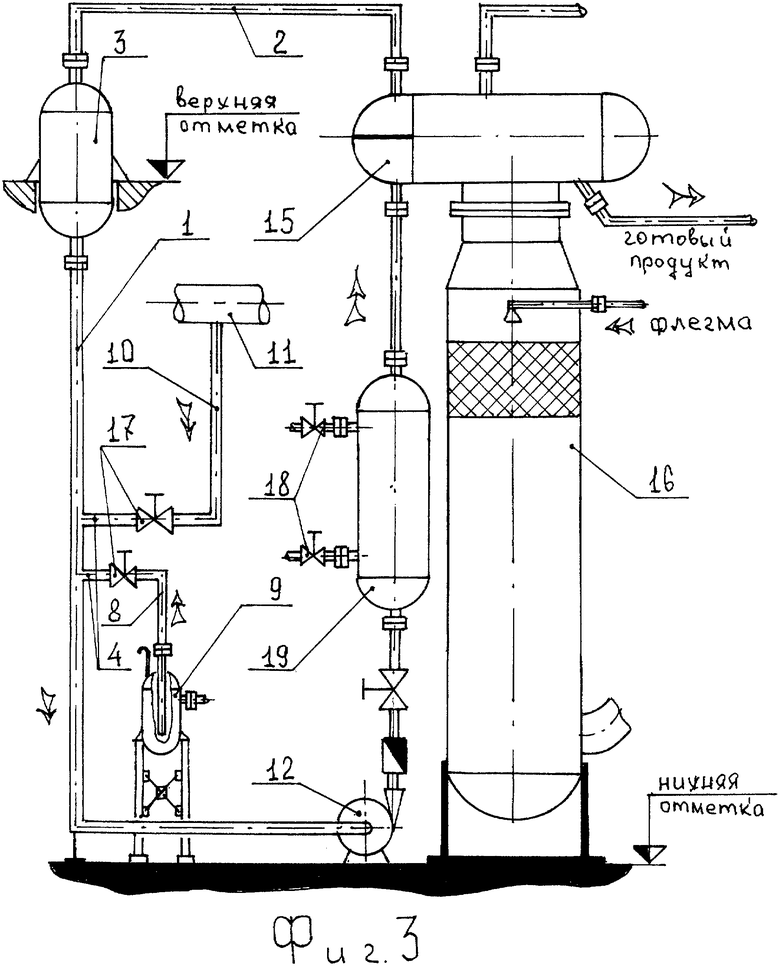

На Фиг.3 изображена схема замкнутого конденсатного оборотного цикла - контура установки дистилляции капролактама с введенным заявляемым устройством смешивания для использования - включения на стадии пускового разогрева. Подогрев производится сбросным паром от коллектора или горячим конденсатом от емкости конденсата. (После окончания пускового разогрева - выхода на штатный режим, устройство смешивания отключается и подключается охлаждающий теплообменник).

На Фиг.4 приведен фрагмент схемы с устройством смешивания на вертикальном участке трубопровода в виде участка со сверлениями, закрытого снаружи рубашкой, к которой подсоединен штуцер ввода добавочной среды.

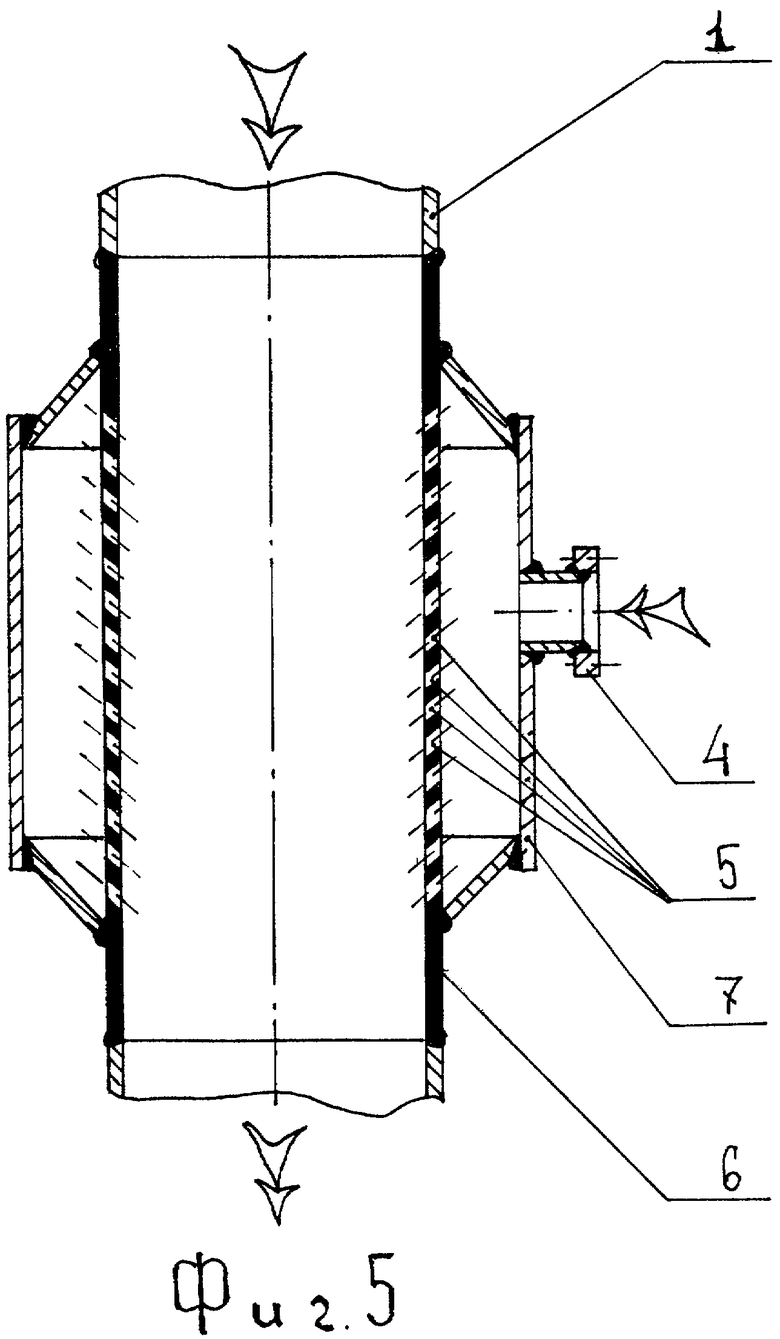

На Фиг.5 изображен в увеличенном виде и в разрезе участок вертикального трубопровода со свободно падающим потоком основной среды, где в стенке трубопровода насверлены наклонные каналы, закрытые рубашкой.

Предложенное устройство для смешивания текучих сред включает расположенный между верхней и нижней высотными отметками участок вертикального трубопровода 1 со свободно падающим потоком основной среды. К верхнему концу вертикального участка трубопровода подведен горизонтальный, подвешенный участок 2 (Фиг.2). Вертикальный участок 1 и горизонтальный участок 2 могут быть подключены к промежуточному приемно-накопительному резервуару 3 (Фиг.1; 3; 4). На участке вертикального трубопровода по варианту Фиг.1; 2; 3, к нему подсоединены два штуцера 4, а на Фиг.4 - один штуцер 4 для ввода потока добавочной среды в поток основной среды. Принципиально, для реализации решения, достаточно только одного (по меньшей мере, одного) штуцера 4. На Фиг.4 и 5 ввод добавочной среды осуществлен через насверленные каналы 5 в стенке трубы 6 участка вертикального трубопровода 1. Стенка 6 с насверленными каналами 5 закрыта снаружи рубашкой 7, к которой подсоединен штуцер ввода добавочной среды 4. Каналы 5 могут быть насверлены перпендикулярно оси участка вертикального трубопровода 1 - на фигурах условно не показано, а могут выполняться под углом к оси, так, что верх каждого канала расположен на наружной поверхности стенки 6, а низ - на внутренней, как показано на Фиг.5. Наклонное выполнение каналов 5 усиливает подсос добавочной среды. Подача добавочной среды производится по трубопроводу 8 от емкости 9 с реагентом или горячим конденсатом - вариант по Фиг.1; 4. Возможна подача по трубопроводу 10 греющего пара от коллектора 11 - Фиг.2. На Фиг.3 показана конструктивно-совмещенная подача: горячего конденсата от емкости 9 и пара от коллектора 11 (по трубопроводам 8 и 10 соответственно). Причем на Фиг.1-4 показаны схемы или фрагменты схем в варианте циркуляции с циркуляционным насосом 12, установленным на нижней отметке. На нижнем конце вертикального участка трубопровода 1 размещен статический смеситель 13. В случае, если поток основной среды и поток добавочной среды различаются по фазе, т.е. в поток падающей жидкости вводится пар, за статическим смесителем 13 на нижней высотной отметке размещен сепаратор 14. На Фиг.3 приведен пример включения предложенного устройства в замкнутую схему оборотного конденсатного цикла охлаждения теплообменника-конденсатора 15 установки дистилляции капролактама с температурой кристаллизации +68°С. Где подключение заявленного устройства производится только на период пускового разогрева (т.к. приводит к противоположному, в сравнении со штатным режимом технологическому воздействию). Устройство по Фиг.3 введено в циркуляционный водяной контур теплообменника - конденсатора 15, являющегося оголовком колонны дистилляции 16. Для отключения введенного устройства после окончания разогрева предназначены вентили 17 на трубопроводе греющего теплоносителя - греющего пара или горячего конденсата. Вентили 18 предназначены для подключения оборотной воды в теплообменник 19 (для подачи оборотной воды на охлаждение конденсата, попадающего после теплообменника 19 в трубчатку теплообменника - конденсатора 15). Т.е. для перевода установки в штатный режим.

Работа предложенного устройства для смешивания потоков текучих сред состоит в следующем. Поток основной среды подается к верхнему концу вертикального участка трубопровода 1 по горизонтальному, поднятому над верхней отметкой, участку трубопровода 2, или по участку 2 в приемно-накопительный резервуар 3, размещенный на верхней отметке, а из него в верхний конец вертикального трубопровода 1. Попав в верхний конец участка вертикального трубопровода 1, порция потока основной среды, в условно дискретном представлении, начинает свободное падение вниз. По мере падения условно дискретной порции, за счет ускорения свободного падения, скорость порции потока возрастает. Из условия неразрывности потока, неразрывности следования порций с учетом увеличивающейся скорости движения возникает условное сужение поперечного сечения - эффект условного сжатия сечения потока и образования в пристеночном пространстве вертикального участка трубопровода 1 вытянутой зоны разрежения. (Подобно возникающему по патенту РФ №2317848, но по другому механизму - эффекту разрежения на входе в парубки устройства прототипа). Следует отметить, что зона разрежения исчезает перед нижним гидросопротивлением - отводом, т.е. - поворотом потока или статическим смесителем 13.

Штуцера 4, подсоединенные именно в зоне возникающего эффекта разрежения, подсасывают по трубопроводам 8 или 10 соответственно реагент или горячий конденсат из емкости 9 или греющий пар из коллектора сбросного пара 11 независимо от наличия или отсутствия давления в этих средах. В варианте, приведенном на Фиг.4 и 5, через штуцер 4 поток добавочной среды попадает под рубашку 7 в насверленные каналы 5 в стенке 6. После подсасывания - попадания добавочного потока внутрь вертикального участка трубопровода 1 оба потока смешиваются (с реакцией или подогревом). Наиболее результативное однородное смешивание обоих сред дает объединение потоков именно по варианту Фиг.4 и 5 предложенным многоканальным сверлениям стенки 6 вертикального участка трубопровода 1. Для еще большего увеличения степени однородности смешанного потока на нижнем конце вертикального участка размещен статический смеситель 13. Сразу за штуцером 4 устанавливать статический смеситель 13 нельзя, т.к. создаваемое им гидросопротивление исключает возникновение эффекта разрежения на части длины участка свободно падающего потока, т.е. уменьшает длину участка с эффектом разрежения. Сам механизм смешивания сред в статическом смесителе ничем не отличается от механизма, подробно описанного в брошюре с конструкциями - аналогами, а потому для сокращения текста здесь условно не приводится (в предложенном решении защищается только место размещения статического смесителя - на нижнем конце вертикального участка трубопровода). В варианте с подсосом пара, т.е. подсосом газофазной среды (среды отличающейся по фазовому состоянию от падающей жидкости), исключение кавитации циркуляционного насоса 12, достигается тем, что после статического смесителя 13 смешанный поток для отбивки - отделения газа от жидкости вводится в сепаратор 14. В сепараторе 14, размещенном также перед насосом 12, газовая фаза выводится вверх за счет разделения потока при расширении. В схеме по Фиг.3 на установке дистилляции в период разогрева используется совмещенная схема: с подсосом и горячего конденсата и пара, хотя наиболее выгодно использование пара как добавочной среды с увеличенным теплосодержанием за счет скрытой теплоты парообразования. Разогрев установки дистилляции производится следующим образом. Заполняют (не полностью) конденсатом циркуляционный контур: насос 12, теплообменник 19, затем теплообменник-конденсатор 15, участок горизонтального трубопровода 2, приемно-накопительный резервуар 3 и вертикальный участок трубопровода 1. Причем участок горизонтального трубопровода 2 и часть приемно-накопительного резервуара оставляют свободными под будущую конденсацию греющего пара или добавление горячего конденсата. Включают насос 12. Холодный конденсат начинает циркулировать в контуре. На участке вертикального трубопровода 1 возникает пристеночная зона с разрежением. Через штуцеры 4 или насверленные каналы 5 в стенке трубопровода 6 добавочная горячая среда, после открытия вентилей 17, попадает внутрь вертикального участка трубопровода и смешивается с потоком основной среды. Через некоторое время работающей циркуляции трубчатка теплообменника - конденсатора 15 нагревается, т.е. становится готова к ожижению паров капролактама (температура +105°С), без кристаллизации капролактама (+68°С) прямо на трубчатке, как было бы в случае прямого контакта с трубчаткой, заполненной холодным конденсатом. После этого предложенное устройство отключают, закрывая вентили 17. Постепенно, с началом выхода на штатный режим, открывают вентили 18 на подаче охлаждающей оборотной воды в теплообменник 19, т.к. теперь циркулирующий конденсат должен снимать теплоту конденсации паров капролактама.

В современных технологических установках получает широкое использование верхнее размещение приемно-накопительного резервуара, соединяемого со всасом насосов, благодаря чему возникает значительный подпор на всасе насоса, снижающий мощность насосного агрегата. Одновременно, благодаря этому расширяется использование компоновочных решений с высокими вытянутыми вверх этажерками наружных установок, с длинными вертикальными участками технологических трубопроводов со свободным падением жидкости, в которых имеются протяженные развитые участки разрежения. Только с наличием в трубопроводных схемах вертикальных участков трубопроводов органически связана возможность подключения предложенного устройства для смешивания потоков текучих сред. В отличие от аналогов, сохранен присущий прототипу подсосный механизм объединения потоков. В отличие от прототипа, гидросопротивление устройства понижено, тем самым снижены энергозатраты на смешивание. Кроме экономии затрат на смешивании, выгодно применение заявленного предложения в технологических установках промышленных производств, где имеются большие количества неиспользуемого ныне, низкопотенциального сбросного пара, который можно возвращать к полезному использованию, подсасывая его независимо от уровня давления в коллекторе и колебаний этого уровня. Подсосная схема объединения потоков также позволяет повысить безопасность - избежать возникновения гидроударов при попадании жидкости обратным ходом в трубопровод пара. Причем главное - использовать это решение можно везде, т.к. в упрощенном варианте, без статического смесителя 13 и сепаратора 14, введение предложенного решения дополнительного увеличения гидросопротивления гидравлической сети вообще не вызывает. (Сопротивление от сверлений стенки - перфорация поверхности сопоставима с изменением шероховатости в процессе эксплуатации). То есть условия работы любой проектной схемы остаются неизменны.

Благодаря предложенному решению используется низкопотенциальный пар (или горячий конденсат), возвращающий большие потери бесполезно сбрасываемой энергии, и тем самым снижающий объемы первичного сжигаемого газа. Привычные затраты сжигаемого газа переводятся в резервные мощности.

В ОАО «КуйбышевАзот» заявленное решение будет использовано в проекте реконструкции установки дистилляции капролактама (по Фиг.3), в качестве пускового разогревателя для внутреннего замкнутого конденсатного оборотного цикла, предназначенного для конденсатного охлаждения паровой трубчатки надколенного теплообменника (конденсатора) паров капролактама (в штатном режиме работы установки оборотный конденсат сам является охлаждающим агентом). Кроме отсутствия затрат на смешивание, а также не использования - экономии пара на разогрев (использован сбросной пар), предложение позволяет не изготавливать и не обвязывать дополнительно применявшееся пароэжекторное устройство. Планируемый ввод в эксплуатацию - 2010 год.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНЫЙ УЗЕЛ ВВОДА ЦИКЛОГЕКСАНОНОКСИМА В ПЕРЕГРУППИРОВАННЫЙ ПРОДУКТ | 2005 |

|

RU2317848C2 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2360863C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2010 |

|

RU2448767C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ПРЯМОГО СМЕШИВАНИЯ ВОДЫ И ПАРА | 2008 |

|

RU2364786C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ПРЯМОГО СМЕШИВАНИЯ ВОДЫ И ПАРА | 2006 |

|

RU2325587C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

Изобретение относится к устройствам для смешивания различных потоков (жидкости и жидкости, или жидкости и пара) в установках с напорным перемещением потока основной текучей среды, имеющим участки вертикально расположенного трубопровода со свободно падающим потоком, и может использоваться во всех промышленных, технологических и хозяйственных трубопроводных системах, где производится дополнительное прямое введение потока добавочной среды в поток основной в виде необходимых реагентов или теплоносителя, например горячего конденсата или греющего пара. В установках с вертикальными участками трубопроводов со свободно падающими потоками основной среды возникает пристеночный эффект местного образования вакуума. В зонах возникающего вакуума к участкам трубопроводов (1) подсоединяют штуцер (4) подвода добавочной среды, или стенку (6) участка таких трубопроводов (1) выполняют с насверленными каналами (5), и помещают в рубашку (7) с присоединенным штуцером (4). Использована механическая энергия движения жидкости по имеющимся в любых установках участкам вертикальных трубопроводов. Технический результат состоит в возможности использования низкопотенциального пара (или горячего конденсата), возвращающего потери бесполезно сбрасываемой энергии, и, тем самым, снижающего объемы первичного сжигаемого газа. 5 з.п. ф-лы, 5 ил.

1. Устройство для смешивания потоков текучих сред, включающее: участок вертикального трубопровода со свободно падающим потоком основной среды; трубопровод потока добавочной среды - реагента или теплоносителя, например греющего пара, и статический смеситель, отличающееся тем, что к вертикальному трубопроводу со свободно падающим основным потоком подсоединен, по меньшей мере, один штуцер для инжекционного ввода добавочной среды, причем к другому концу штуцера подключен трубопровод потока добавочной среды.

2. Устройство по п.1, отличающееся тем, что вертикальный участок трубопровода в месте размещения штуцера выполнен со сквозными каналами в стенке и закрыт наружной рубашкой, причем штуцер ввода добавочной среды подсоединен к наружной рубашке.

3. Устройство по п.1, отличающееся тем, что оси сквозных каналов выполнены под углом к оси вертикального участка трубопровода так, что верх каждого канала расположен на наружной поверхности, а низ на внутренней поверхности стенки.

4. Устройство по п.1, отличающееся тем, что статический смеситель, введенный в вертикальный трубопровод со свободно падающим потоком основной среды за последним штуцером инжекционного ввода потока добавочной среды по ходу свободно падающего потока основной среды, размещен на нижнем конце вертикального участка.

5. Устройство по п.1, отличающееся тем, что в случае дополнительного ввода в свободно падающий поток основной среды газообразного компонента, например греющего пара, на нижнем конце вертикального участка трубопровода установлен сепаратор.

6. Устройство по п.1, отличающееся тем, что в схемах с использованием кристаллизующихся жидкостей, например в дистилляции капролактама, подключение производится к замкнутому конденсатному трубопроводному контуру временно на период разогрева.

| ТРУБНЫЙ УЗЕЛ ВВОДА ЦИКЛОГЕКСАНОНОКСИМА В ПЕРЕГРУППИРОВАННЫЙ ПРОДУКТ | 2005 |

|

RU2317848C2 |

| СПОСОБ РАБОТЫ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124147C1 |

| СПОСОБ СМЕСЕОБРАЗОВАНИЯ САМОВОСПЛАМЕНЯЮЩИХСЯ ТОПЛИВ | 1998 |

|

RU2154184C2 |

| US 3409274 A, 05.11.1968 | |||

| US 5492404 A, 20.02.1996. | |||

Авторы

Даты

2011-07-20—Публикация

2009-12-25—Подача