Изобретение относится к разделу неорганической химии, к устройствам для получения азотной кислоты.

В связи с ростом производства азотной кислоты вопросы совершенствования установок и развития новых методов производства азотной кислоты приобретают большое значение.

Известна установка для получения азотной кислоты, содержащая испаритель жидкого аммиака, контактный аппарат, абсорбционную колонну, реактор каталитической очистки. Циркуляционный охлаждающий контур включает насос и соединительные трубопроводы охлаждающей жидкости, подключенные к испарителю аммиака и абсорбционной колонне. В качестве охлаждающей жидкости используется вода или рассолы. Испаритель аммиака соединен с контактным аппаратом посредством линии выдачи газообразного аммиака, в выходной части которой установлен дросселирующий клапан. Линия выдачи газообразного аммиака сообщается с реактором каталитической очистки посредством отдувочной линии, на которой размещен регулирующий клапан. Патент России №2033386, МПК С01В 21/38, С01В 21/40, опубл. 20.04.1995.

Известна установка для производства азотной кислоты, включающая связанные по ходу технологического процесса трубопроводами холодильник-конденсатор, абсорбционную и продувочные колонны и дополнительно содержащая последовательно расположенные десорбер, смеситель и насос, установленные после абсорбционной колонны, содержащей ситчатые тарелки, десорбер соединен с абсорбционной колонной линией подачи азотной кислоты с верха 5-й тарелки, газовый трубопровод десорбера подключен к линии подачи нитрозного газа из продувочной колонны в абсорбционную колонну, воздушный трубопровод - к линии подачи воздуха в продувочную колонну, смеситель дополнительно снабжен линией подачи конденсата водяного пара, а вход насоса подключен к верху абсорбционной колонны двумя трубопроводами подачи разбавленной азотной кислоты. Патент России №2203851, МПК С01В 21/40, опубл. 10.05.2003

Известен агрегат для производства азотной кислоты из аммиака путем окисления аммиака кислородом воздуха и поглощением оксидов азота водой в агрегате с единым давлением на стадиях окисления аммиака и поглощения оксидов азота, содержащий аппараты окисления аммиака воздухом, поглощения оксидов азота, газотурбинную установку, включающую компрессор для сжатия воздуха и рекуперационную турбину для расширения хвостовых газов, нагретых газами из камеры сгорания топлива, а также смеситель аммиака и его подогреватель, линию питательной воды для котла-утилизатора, имеющего паросборник, и продувочную колонну азотной кислоты, при этом в газотурбинной установке в качестве компрессора для сжатия воздуха используют осевой компрессор, установленный непосредственно на одном валу с рекуперационной турбиной и у которого на выходе из компрессора линия потока сжатого воздуха разделена на две части, одна из которых предназначенная для получения азотной кислоты, связана сначала с охладителем сжатого воздуха и затем со смесителем аммиака, а вторая, предназначенная для сжигания топлива, непосредственно с камерой сгорания рекуперативной турбины. Патент России №2248322, МПК С01В 21/40, С01В 21/26, опубл. 20.03.2005.

Недостатками этих установок является то, что в качестве сырья для получения нитрозных газов используется дорогостоящий аммиак, на производство которого требуются большие капитальные вложения, при этом данное производство сопровождается значительными выбросами вредных веществ в атмосферу.

В начале XX в. была решена исключительно важная проблема связывания атмосферного азота, что дало человечеству новый неисчерпаемый источник сырья для производств азотсодержащих соединений.

Известна установка для получения азотной кислоты, содержащая турбокомпрессор воздуха, насытитель парокислотовоздушной смеси, обогревающую труба-теплообменник, реактор для окисления азота, котлы-утилизаторы, теплообменник, подогреватель теплоносителя, подогреватель выхлопных газов, холодильник-конденсатор нитрозных газов, абсорбционную колонну, отбелочную колонну, камеру сгорания, реактор каталитической очистки, газовую турбину, подогреватель воздуха, емкость для теплоносителя, емкость для кислоты-окислителя. Патент России №2174946, МПК С01В 21/30, опубл. 20.10.2001.

Недостатком данной конструкции является высокая себестоимость получаемой азотной кислоты вследствие затрат на ремонт и запасные части и длительный период пуска газотурбинной установки.

Задачей предлагаемого изобретения является упрощение технологической схемы производства азотной кислоты и повышение эффективности процесса за счет сокращения энергетических и капитальных затрат.

Данная задача решается за счет того, что в установке для получения азотной кислоты, включающей трубопроводы подачи азота и кислорода, газовый смеситель, генератор со штуцерами ввода и вывода газов, газоводяной смеситель, теплообменный аппарат; газовый смеситель, генератор, в котором путем создания электродуговых стриммерных разрядов холодной плазмы наносекундной длительности создается зона высоких температур с газовой фазой, образуют узел генератора, а газоводяной смеситель, теплообменный аппарат, являющийся охладителем, циркуляционный насос образуют узел абсорбции, выполненный в виде циркуляционного контура, в состав которого дополнительно входит усреднительная емкость с установленным в ней концентратомером, служащая для поддержания баланса рабочего раствора.

Кроме того, газовый смеситель может быть выполнен, например, в виде трубного смесителя, а трубопроводы подачи воздуха и кислорода в газовый смеситель расположены перпендикулярно друг другу.

Кроме того, воздушный поток внутри газового смесителя разбит на параллельные струи с помощью патрубков, трубопровод кислорода подсоединен к межпатрубочному пространству, при этом возникает эффект инжекционного смешения азота воздуха и кислорода с получением азотокислородной смеси эквимолярного состава.

Кроме того, генератор выполнен с тангенциальным штуцером ввода азотокислородной смеси и штуцером вывода продуктов реакции окисления, при этом угол наклона штуцеров ввода и вывода к плоскости поперечного сечения корпуса генератора одинаков.

Кроме того, внутри генератора выполнены направляющие, расположенные с тем же углом наклона, что и штуцеры ввода и вывода газов.

Кроме того, циркуляционный насос соединен с трубопроводом отвода готового раствора HNO3 и трубопроводом возврата части HNO3 в газоводяной смеситель.

Кроме того, к усреднительной емкости подведены трубопровод подвода подпиточной воды.

Кроме того, пространство генератора может быть заполнено инертным волокнистым диэлектрическим материалом, например коалиновой ватой.

Кроме того, между газовым смесителем и генератором может быть установлен подогреватель воздушной смеси, осуществляющий подогрев газовой смеси до температуры 300°С.

Изобретение поясняется чертежами.

Фиг.1 - схема установки для получения азотной кислоты.

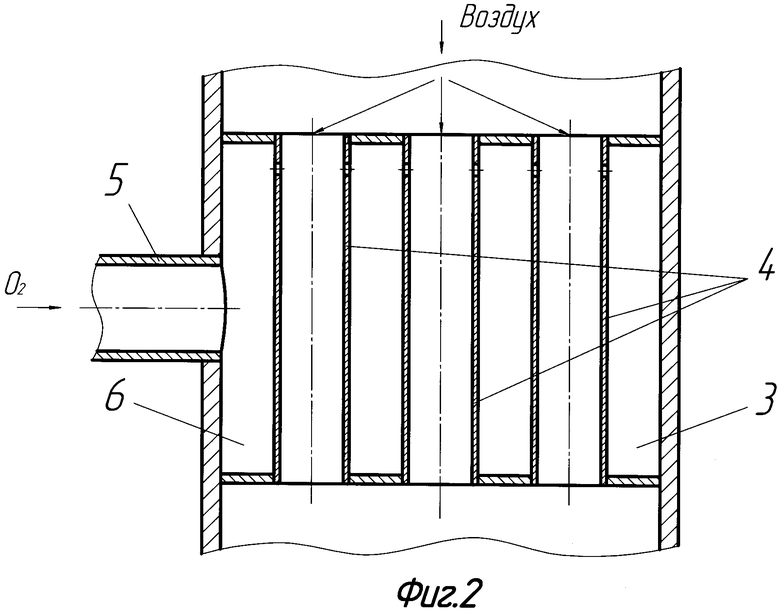

Фиг.2 - газовый смеситель в виде трубного смесителя.

Фиг.3 - схема установки подогревателя воздушной смеси в узле генератора.

Установка включает в себя узел генератора 1 для получения окислов азота и узел абсорбции 2. В состав узла генератора входит газовый смеситель 3, выполненный, например, в виде трубного смесителя, воздушный поток внутри газового смесителя 3 разбит на параллельные струи с помощью патрубков 4, трубопровод подачи кислорода 5 подсоединен к межпатрубочному пространству 6, при этом трубопроводы подачи воздуха и кислорода расположены перпендикулярно друг другу. В трубном смесителе возникает эффект инжекционного смешения азота воздуха и кислорода с получением азотокислородной смеси эквимолярного состава.

В узле генератора расположен генератор 7, имеющий тангенциальный штуцер ввода азотокислородной смеси 8 и штуцер вывода продуктов реакции окисления 9, при этом угол наклона штуцеров ввода и вывода к плоскости поперечного сечения корпуса генератора одинаков, внутри генератора 7 выполнены направляющие, расположенные с тем же углом наклона, что и штуцеры ввода и вывода газов. В генераторе 7 путем создания электродуговых стриммерных разрядов холодной плазмы наносекундной длительности создается зона высоких температур с газовой фазой.

Пространство генератора 7 может быть заполнено инертным волокнистым диэлектрическим материалом, например коалиновой ватой.

При отсутствии заполнения пространства генератора волокнистым диэлектрическим материалом между газовым смесителем 3 и генератором 7 может быть установлен подогреватель воздушной смеси 10, осуществляющий подогрев газовой смеси до температуры 300°С.

Узел абсорбции 2 выполнен в виде циркуляционного контура и включает входящие в него, газоводяной смеситель 11, соединенный через теплообменный аппарат-охладитель 12 с усреднительной емкостью 13 с установленным в ней концентратомером 14, служащей для поддержания баланса рабочего раствора, на выходе из усреднительной емкости 13 установлен циркуляционный насос 15, соединенный с трубопроводом 16 отвода готового раствора HNO3, в котором установлен вентиль 17, и трубопроводом 18 возврата части HNO3 в газоводяной смеситель 11. К усреднительной емкости 13 подведен трубопровод 19 подвода подпиточной воды с вентилем 20. Узел генератора 1 и узел абсорбции 2 соединены трубопроводом 21.

Работа установки для получения азотной кислоты осуществляется в непрерывном проточном режиме и заключается в следующем.

Воздух поступает на вход газового смесителя 3, выполненного в виде трубного смесителя, при этом воздушный поток внутри газового смесителя 3 разбивается на параллельные струи с помощью патрубков 4, кислород через трубопровод подачи 5 поступает в межпатрубочное пространство 6, на выходе из газового смесителя 3 возникает дополнительно инициирующая общее перемешивание струй реактивная турбулентность, при этом возникает эффект инжекционного смешения азота воздуха и кислорода с получением азотокислородной смеси эквимолярного состава, которая поступает в тангенциальный штуцер ввода азотокислородной смеси 8 генератора 7, в котором путем создания электродуговых стриммерных разрядов холодной плазмы наносекундной длительности создается зона высоких температур с газовой фазой.

В результате возникает и развивается реакция прямого окисления азота с образованием оксида азота

0,5N2+0,5O2→NO-90,43 Дж/моль,

а также образуется NO2 и N2O3. Реакция окисления протекает с поглощением тепла. Наряду с этим образуется пятиокись азота N2O5, которая быстро распадается. Эта реакция протекает с выделением тепла.

Учитывая, что при температуре выше 520°С происходит разложение окислов азота, на выходе из генератора поддерживается температура в диапазоне 450-500°С. Регулирование температуры осуществляется путем изменения объема и скорости подачи в узел генератора 2 воздуха и кислорода.

Продукты реакции окисления и непрореагировавшая часть газов из узла генератора 1 через трубопровод 21 выводятся в узел абсорбции 2, где в газоводяном смесителе 11 происходит их абсорбция циркулирующим потоком воды с образованием азотной кислоты по уравнениям

3NO2+H2O=2HNO3+NO

3N2O3+H2O=2HNO3+4NO

Происходящая при этом химическая реакция протекает с выделением тепла. Избыток кислорода, присутствующий в газовой смеси, выходящей из генератора 7, расходуется в процессе абсорбции на окисление NO до NO2 и N2O3.

Затем полученный продукт через теплообменный аппарат 12 поступает в усреднительную емкость 13, в которой при достижении определенного уровня и концентрации HNO3 происходит отвод HNO3 через трубопровод 16, при этом уровень рабочего раствора в усреднительной емкости 13 опускается, после чего вентиль 17 закрывается, затем открывается вентиль 20 и происходит прием подпиточной воды с целью разбавления раствора в контуре и компенсации количества отведенного из контура готового раствора HNO3 с концентрацией 47-60%.

В процессе работы узла абсорбции постоянно происходит нарастание концентрации HNO3 в циркуляционном контуре и при достижении значения 47-60% часть раствора отводится из контура. Восполнение количества отведенной из контура жидкости компенсируется подачей в усреднительную емкость 13 подпиточной воды. В дальнейшем цикл повторяется, то есть по мере очередного нарастания концентрации HNO3 часть раствора из контура отводится, а потери восполняются подпиточной водой.

Таким образом происходит поддержание баланса рабочего раствора в циркуляционном контуре и создание необходимого подпора жидкости перед циркуляционным насосом 15.

Реакция абсорбции, протекающая в газоводяном смесителе, и разбавление раствора HNO3 водой в усреднительной емкости 13 происходят с выделением тепла, которое необходимо отводить из циркуляционного контура и для поддержания температуры раствора на уровне 20% в циркуляционный контур включен теплообменный аппарат 12, выполняющий роль охладителя.

Обеспечение результативного смешивания азота с кислородом повышает однородность состава выходных газов и увеличивает выход целевого продукта, а упрощение технологической схемы производства азотной кислоты позволяет повысить эффективность процесса за счет сокращения энергетических и капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2360863C1 |

| УСТАНОВКА РЕКУПЕРАЦИИ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2536504C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2397948C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ПОТОКОВ ТЕКУЧИХ СРЕД | 2009 |

|

RU2424045C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

Изобретение относится к разделу неорганической химии, к устройствам для получения азотной кислоты. Установка для получения азотной кислоты включает трубопроводы подачи азота и кислорода, газовый смеситель 3, генератор 7 со штуцерами ввода 8 и вывода газов 9, газоводяной смеситель 11, теплообменный аппарат 12. Газовый смеситель 3, генератор 7, в котором путем создания электродуговых стриммерных разрядов холодной плазмы наносекундной длительности создается зона высоких температур с газовой фазой, образуют узел генератора 1. Газоводяной смеситель 11, теплообменный аппарат 12, являющийся охладителем, циркуляционный насос 15 образуют узел абсорбции 2, выполненный в виде циркуляционного контура. В состав узла абсорбции 2 дополнительно входит усреднительная емкость 13 с установленным в ней концентратомером 14, служащая для поддержания баланса рабочего раствора. Установка позволяет упростить схему производства азотной кислоты и повысить эффективность процесса за счет сокращения энергетических и капитальных затрат. 8 з.п. ф-лы, 3 ил.

1. Установка для получения азотной кислоты, включающая трубопроводы подачи азота и кислорода, газовый смеситель, генератор со штуцерами ввода и вывода газов, газо-водяной смеситель, теплообменный аппарат, отличающаяся тем, что газовый смеситель, генератор, в котором путем создания электродуговых стриммерных разрядов холодной плазмы наносекундной длительности создается зона высоких температур с газовой фазой, образуют узел генератора, а газо-водяной смеситель, теплообменный аппарат, являющийся охладителем, циркуляционный насос образуют узел абсорбции, выполненный в виде циркуляционного контура, в состав которого дополнительно входит усреднительная емкость с установленным в ней концентратомером, служащая для поддержания баланса рабочего раствора.

2. Установка для получения азотной кислоты по п.1, отличающаяся тем, что газовый смеситель выполнен, например, в виде трубного смесителя, а трубопроводы подачи воздуха и кислорода в газовый смеситель расположены перпендикулярно друг другу.

3. Установка для получения азотной кислоты по п.2, отличающаяся тем, что воздушный поток внутри газового смесителя разбит на параллельные струи с помощью патрубков, трубопровод кислорода подсоединен к межпатрубочному пространству, при этом возникает эффект инжекционного смешения азота воздуха и кислорода с получением азотокислородной смеси эквимолярного состава.

4. Установка для получения азотной кислоты по п.1, отличающаяся тем, что генератор выполнен с тангенциальным штуцером ввода азотокислородной смеси и штуцером вывода продуктов реакции окисления, при этом угол наклона штуцеров ввода и вывода к плоскости поперечного сечения корпуса генератора одинаков.

5. Установка для получения азотной кислоты по п.4, отличающаяся тем, что внутри генератора выполнены направляющие, расположенные с тем же углом наклона, что и штуцеры ввода и вывода газов.

6. Установка для получения азотной кислоты по п.1, отличающаяся тем, что циркуляционный насос соединен с трубопроводом отвода готового раствора HNO3 и трубопроводом возврата части HNO3 в газо-водяной смеситель.

7. Установка для получения азотной кислоты по п.1, отличающаяся тем, что к усреднительной емкости подведен трубопровод подвода подпиточной воды.

8. Установка для получения азотной кислоты по п.1, отличающаяся тем, что пространство генератора заполнено инертным волокнистым диэлектрическим материалом, например каолиновой ватой.

9. Установка для получения азотной кислоты по п.1, отличающаяся тем, что между газовым смесителем и генератором установлен подогреватель воздушной смеси, осуществляющий подогрев газовой смеси до температуры 300°С.

| АТРОЩЕНКО В.И., КАРГИН С.И | |||

| Технология азотной кислоты | |||

| - М.: Химия, 1970, с.30-31 | |||

| RU 2007133470 А, 20.03.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

| GB 636951 А, 10.05.1950. | |||

Авторы

Даты

2011-04-10—Публикация

2009-11-17—Подача