Настоящее изобретение относится к адгезивам для получения лигноцеллюлозных композитов.

Уровень техники

Композиты с лигноцеллюлозной основой получают из целлюлозных материалов малого размера, которые связывают с адгезивом (т.е. связующим веществом). Как правило, твердую древесину измельчают на более мелкие заготовки, такие как нити, волокна и щепы. Затем к древесному компоненту добавляют композицию адгезива. Получившуюся смесь подвергают нагреванию и действию давления, что приводит к композиту. Адгезивная масса типично представляет собой один нелигноцеллюлозный компонент.

Наиболее используемые древесные адгезивы представляют собой фенолформальдегидные смолы (PF) и мочевиноформальдегидные смолы (UF). Существует, по крайней мере, две проблемы, связанные с PF- и UF-смолами. Во-первых, при производстве и использовании композитов с лигноцеллюлозной основой генерируются летучие органические соединения (VOC). Растущая озабоченность действием выделяемых VOC, особенно формальдегида, на здоровье человека вызывает необходимость в экологически более приемлемых адгезивах. Во-вторых, PF- и UF-смолы производят из нефтепродуктов. Запасы нефти, конечно, ограничены. Промышленность древесных композитов извлекла бы большую выгоду от создания свободных от формальдегида адгезивов, получаемых из обновляемых природных ресурсов.

Соевый белок использовали в качестве древесного адгезива для производства фанеры с 1930 по 1960 годы. Адгезивы на основе нефтепродуктов заменили адгезивы на соевом белке вследствие относительно низкой прочности связывания и низкой устойчивости к воде, свойственных адгезивам на соевом белке. Однако соевый белок представляет собой недорогой, широко распространенный, обновляемый материал, который экологически приемлем.

Краткое изложение сущности изобретения

Описаны способы получения лигноцеллюлозных композитов путем склеивания вместе лигноцеллюлозных подложек. Первый вариант способа включает использование композиции адгезива, которая содержит продукт реакции (i) первого ингредиента, выбираемого из соевого белка или лигнина, и (ii) по крайне мере, одного по существу свободного от формальдегида отвердителя, который содержит, по крайней мере, одну аминную, амидную, иминную, имидную или гетероциклическую азотсодержащую функциональную группу, которая может реагировать с, по крайней мере, одной функциональной группой соевого белка или лигнина. Аддукты эпоксидов с полиаминами, полиамидоаминами или полиамидными смолами представляют собой характерные примеры по существу свободных от формальдегида отвердителей. Второй вариант способа включает использование композиции адгезива, которая содержит продукт реакции (i) белка или лигнина, (ii) первого соединения, которое включает, по крайней мере, одну аминную, амидную, иминную или имидную функциональную группу, которая может реагировать с, по крайней мере, одной функциональной группой белка, и (iii) отвердителя.

Краткое описание чертежей

Некоторые осуществления будут описаны более подробно со ссылкой на следующие чертежи:

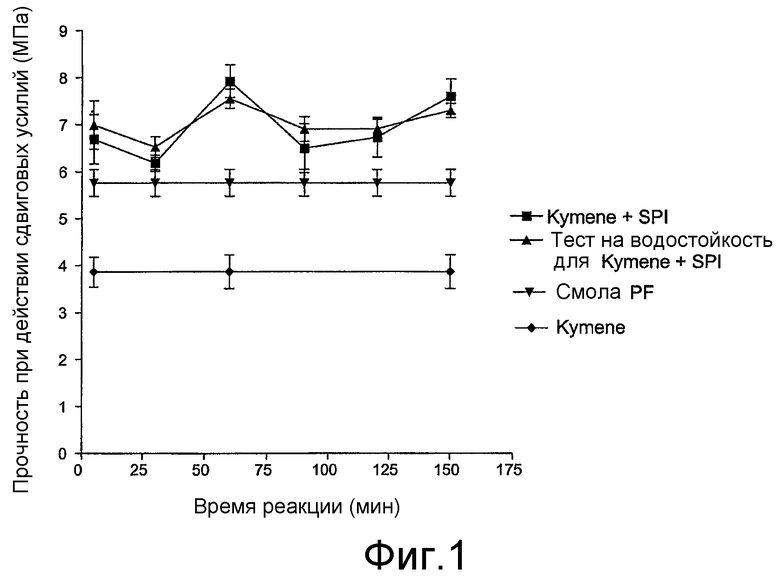

Фиг.1 представляет собой диаграмму, отображающую прочность при сдвиговых усилиях для образцов адгезивных композитов, описанных в настоящем изобретении, и для адгезивных композитов известного уровня техники.

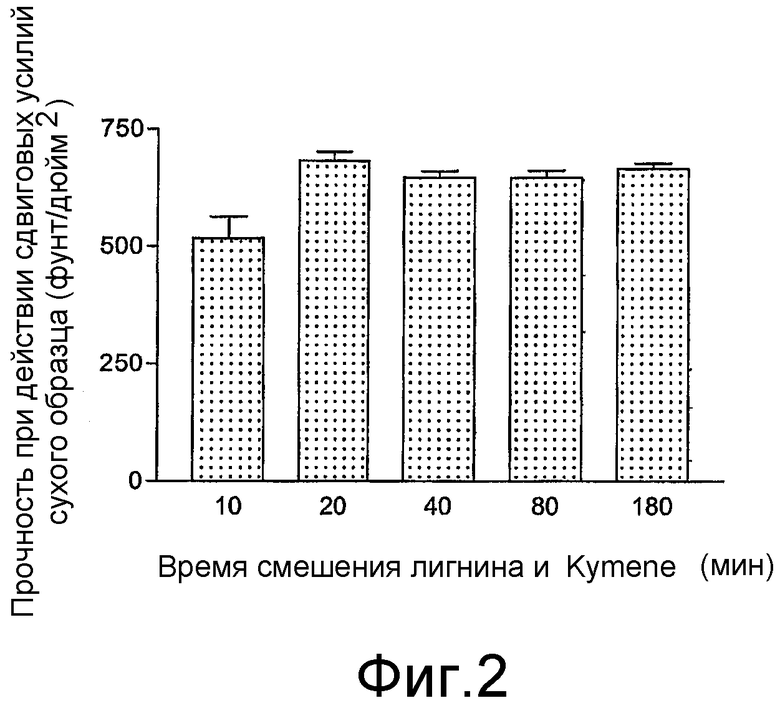

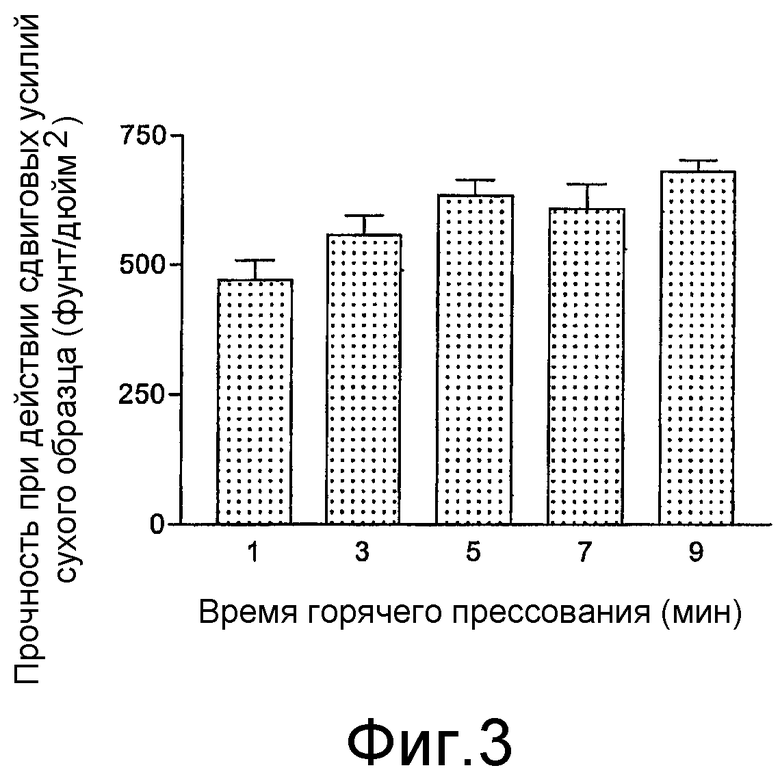

Фиг.2-7 представляют собой диаграммы, отображающие прочность при сдвиговых усилиях для примеров адгезивных композитов, описанных в настоящем изобретении.

Подробное описание нескольких вариантов осуществления изобретения

Для облегчения понимания следующий термин, используемый здесь, описан ниже более подробно:

«Лигнин», в целом, относится к группе фенольных полимеров, которые придают прочность и жесткость растительному материалу. Лигнины представляют собой очень сложные полимеры с множеством статистических связей, и, таким образом, существует тенденция приписывать им многочисленные классифицирующие термины. Лигнины могут включать, например, аналитические препараты лигнина, такие как лигнин Браунса, лигнин ферментативного разложения клетчатки, диоксан-лигнин кислотного гидролиза, лигнин молотой древесины, лигнин Класона, периодатный лигнин и промышленные препараты лигнина, такие как крафт-лигнин и лигносульфонаты.

Данное выше описание термина приведено исключительно в помощь читателю, и его не следует интерпретировать как имеющее рамки меньшие, чем те, которые понимаемы обычным специалистом в данной области, или как ограничивающее рамки прилагаемой формулы изобретения.

Композиция адгезива может быть получена взаимодействием, по крайней мере, одного белка, в особенности соевого белка, и/или лигнина с, по крайней мере, одним промотором адгезии. Можно применять смесь белка и лигнина. В первом варианте белок или лигнин реагирует с соединением, по существу свободным от формальдегида, которое может обеспечивать как отверждение композиции адгезива, так и адгезию с лигноцеллюлозной подложкой. Другими словами, соединение, по существу свободное от формальдегида, представляет собой дифункциональный промотор адгезии в том смысле, что одно соединение может обеспечить двойственное действие. Во втором варианте белок или лигнин реагируют с двумя разными промоторами адгезии. Первый промотор адгезии модифицирует белок или лигнин за счет введения дополнительных азотсодержащих функциональных групп во внутренние, концевые и/или боковые положения полимерной структуры белка или лигнина, приводя к белку, пополненному амино- и/или иминогруппами. Второй промотор адгезии представляет собой отвердитель. Как первый, так и второй варианты композиции адгезива типично представляют собой двухкомпонентную систему, в которой белок или лигнин составляет первый компонент или модуль, а отвердитель (т.е. дифункциональный промотор адгезии в первом варианте или индивидуальный отвердитель во втором варианте) составляет второй компонент или модуль. Как в первом, так и во втором вариантах все части или компоненты композиции могут иметь форму водных растворов или дисперсных систем. Таким образом, можно избежать использования летучих органических растворителей в качестве жидкостей-носителей. Данные два варианта далее описаны более подробно.

Белок типично представляет собой любой белок, который легкодоступен из возобновляемого источника. Примеры таких белков включают соевый белок, кератин, желатин, коллаген, глютенин и казеин. Белок может быть предварительно обработан для получения материала, который растворим или диспергируем в воде, в соответствии с известным уровнем техники.

Соевый белок представляет собой типичный белок для использования в адгезивах, описанных в настоящем изобретении. Соевые бобы содержат примерно 38 мас.% белка, оставшаяся часть включает углеводы, масла и влагу. Соевые бобы обрабатывают таким образом, чтобы увеличить количество соевого белка в обработанном продукте. В описываемых композициях адгезива можно использовать продукты соевого белка любого типа. Тремя наиболее используемыми продуктами соевого белка являются соевая мука, концентрат соевого белка, изолят соевого белка (SPI). Одно различие между этими продуктами обусловлено количеством соевого белка. Соевая мука включает приблизительно 50 мас.% белка, концентрат соевого белка включает, по крайней мере, 65 мас.% белка (сухая масса) и SPI включает, по крайней мере, 85 мас.% белка (сухая масса). В соответствии с некоторыми осуществлениями композиции адгезива соевый белок представляет собой SPI.

Как указано выше, лигнин может включать промышленный препарат лигнина, такой как крафт-лигнин. В настоящее время крафт-лигнин ограниченно используется в промышленности, однако, тонны отходов в виде крафт-лигнина производятся ежегодно как побочный продукт промышленного производства бумаги. В частности, крафт-лигнин обычно получается из древесного материала в реакции с NaOH и Na2S.

Белок или лигнин для использования в композициях адгезива можно получать любым способом. Типично, белок или лигнин вносят в жидкий носитель или питающую жидкость, такую как вода или схожий растворитель. В частности, белок или лигнин можно растворить в воде и смешать получившийся водный раствор с промотором (промоторами) адгезии. Водный раствор адгезива можно получить, например, первоначальным смешиванием белка или лигнина в воде и доведением pH смеси до желаемого диапазона. Если белок или лигнин смешивают с дифункциональным промотором адгезии, то pH белкового или лигнинового компонента должен быть щелочным в достаточной степени, чтобы получающаяся смесь белкок/дифункциональный промотор адгезии не являлась кислой или, более характерно, являлась щелочной. Например, pH белкового или лигнинового компонента может составлять от примерно 7 до примерно 11, что дает для объединенной двухкомпонентной смеси pH более 6 и вплоть до 10. pH можно регулировать добавлением основных веществ, таких как, например, гидроксиды щелочных металлов, гидроксид аммония, амины или пиридин. Количество белка или лигнина, растворяемого в воде, можно отрегулировать так, чтобы обеспечить желаемое содержание сухих веществ в белковом или лигниновом компоненте двухкомпонентной системы. Содержание сухих веществ в белке или лигнине может составлять, например, от примерно 10 до примерно 60 мас.%. Раствор белка или лигнина можно лиофилизировать на данном этапе получения композиции или он может оставаться в виде жидкого раствора. Если раствор белка или лигнина лиофилизируют, то перед использованием к лиофилизированному веществу можно просто добавить воду (или подходящую жидкость-носитель). Лиофилизация уменьшает расходы на транспортировку адгезива. Промотор(ы) адгезии смешивают с водным раствором соевого белка или лигнина для получения окончательной композиции адгезива, которую применяют к древесной подложке.

Не ограничиваясь какой-либо теорией, как указано выше, предполагают, что молекулярная структура дифункционального промотора адгезии содержит (1) реакционноспособный участок, который может отверждать композицию адгезива, и (2) реакционноспособный участок, который обеспечивает адгезию с лигноцеллюлозной подложкой. Реакционноспособный участок отверждения и реакционноспособный участок адгезии может располагаться в одном и том же участке дифункционального промотора адгезии. Другими словами, первая часть доступных реакционноспособных участков молекулы дифункционального промотора адгезии может реагировать с другими молекулами дифункционального промотора адгезии или реагировать с функциональными группами (в особенности, с кислотными карбоксильными и аминными) белка. Вторая часть доступных реакционноспособных участков молекулы дифункционального промотора адгезии может образовывать ковалентные и/или водородные связи с лигноцеллюлозной подложкой.

Примеры подходящих дифункциональных соединений-промоторов адгезии включают аддукты эпоксидов с полиаминными смолами, полиамидоаминными смолами или полиамидными смолами. Такие смолы типично получают из продуктов конденсации глицидилэфира или эпихлоргидрина с полиалкиленполиаминами и используют как агенты для придания прочности бумаге во влажном состоянии. Смолы могут быть водорастворимыми или способными образовывать дисперсии в воде. Данные смолы типично включают азотсодержащую гетероциклическую функциональную группу, которая представляет собой реакционноспособный участок для ковалентного связывания с функциональными группами белка, ковалентного связывания с азотсодержащими гетероциклическими функциональными группами других молекул смолы и ковалентного связывания с кислотными карбоксильными и/или гидроксильными группами в лигноцеллюлозной подложке.

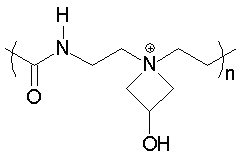

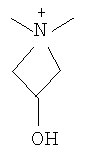

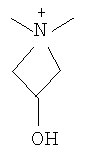

Иллюстративные коммерчески доступные аддукты эпоксидов с полиаминными смолами, полиамидоаминными смолами или полиамидными смолами включают смолы Kymene®, доступные от Hercules Inc., смолы Rezosol, доступные от Houghton, смолы Cascamid, доступные от Borden, и смолы Amres®, доступные от Georgia Pacific Corporation. Смолы Kymene® 557H представляют собой один характерный пример, который основан продукте реакции сополимера адипиновой кислоты и диэтилентриамина с эпихлоргидрином. Полагают, что смолы Kymene® 557H имеют структуру, которая включает азотсодержащую четырехчленную циклическую функциональную группу, как показано ниже:

Используют избыток эпихлоргидрина для того, чтобы контролировать степень сшивки в ходе производства и способствовать стабильности при хранении. Такие композиции и способы их получения описываются, например, в патентах США № 2926116 и № 2926154.

Другой подход для обеспечения желаемого отверждения и аминными, амидными, иминными или имидными функциональными группами включает первоначальную модификацию структуры белка или лигнина, так что структура включает дополнительные аминные, амидные, иминные или имидные функциональные группы, и последующее отверждение модифицированного белки или лигнина. Термин «дополнительные» аминные, амидные, иминные или имидные функциональные группы означает, что получающаяся модифицированная структура белка или лигнина (т.е. остаток белка или лигнина) включает дополнительное число ковалентно связанных аминных, амидных, иминных или имидных функциональных групп помимо тех, которые уже имеются в структуре исходного белка. В частности, дополнительные амидные, аминные, имидные и/или иминные группы вводят во внутренние, терминальные и/или боковые положения в структуре остатка белка или лигнина. Первый этап включает взаимодействие белка или лигнина с первым соединением, которое может вводить аминные, амидные, иминные или имидные функциональные группы в структуру белка или лигнина. Отверждение включает взаимодействие получившегося модифицированного белка или лигнина со вторым соединением, которое может отверждать модифицированный белок или лигнин. Модифицированный белок или лигнин может представлять первый компонент системы адгезива, а второе соединение (т.е. отвердитель) может представлять второй компонент системы адгезива.

Этап модификации белка или лигнина включает взаимодействие белка или лигнина с донирующим азот соединением в условиях, достаточных для ковалентного связывания, по крайней мере, одной аминной, амидной, имидной или иминной группой со структурой белка или лигнина. Согласно иллюстративным примерам, донирующее азот соединение реагирует с кислотными карбоксильными, амидными и/или гидроксильными группами белка или лигнина. Условия реакции могут изменяться в зависимости от конкретного белка или лигнина и донирующего азот соединения, но в целом температура реакции может варьироваться в пределах от примерно 4 до примерно 200°С. pH может находиться в диапазоне от примерно 3 до примерно 11. Катализаторы могут включать основные вещества, такие как гидроксиды щелочных металлов, гидроксид аммония, амины, пиридин, и энзимы, такие как трансглутаминазы и липазы. Молярное соотношение участвующих в реакции белка или лигнина к содержащему азот соединению может изменяться в диапазоне от 1:10 до 1:5000.

Иллюстративные донирующие азот соединения включают алкиламины (например, 1,3-диаминопропан, 1,6-гександиамин, этилендиамин, диэтилентриамин), ненасыщенные углеводородные амины (например, аллиламин), гидроксиламины (например, этаноламин, гидроксиламин), амидины (например, меламин), имины (например, полиэтиленимин), аминокислоты (например, 4-аминомасляная кислота, 6-аминокапроновая кислота), полиамины, полиимины, полиамиды и их смеси. Донирующее азот соединение может быть водорастворимым или способным образовывать дисперсии в воде.

Как указано выше, композицию адгезива типично используют как двухкомпонентную систему, в которой белок или лигнин (либо модифицированный, либо немодифицированный) составляет первый компонент, а отвердитель составляет второй компонент. Отвердителем может быть вышеописанный дифункциональный промотор адгезии, как в первом варианте, или второе соединение, как во втором варианте. Иллюстративные отвердители для второго варианта включают эпоксиды (например, эпихлоргидрин), алканолы (например, 1,3-дихлорпропан-2-ол), альдегиды (например, глиоксаль, полимерные диальдегиды, такие как окисленный крахмал и диальдегидный крахмал или глутаровый диальдегид) и их смеси. Отвердитель может быть водорастворимым или способным образовывать дисперсии в воде. Два компонента смешивают друг с другом незадолго до использования. Композиция может иметь открытое время вплоть до примерно 9 или 10 часов. В соответствии с настоящим изобретением "открытое время" обозначает период времени от смешения двух компонентов до момента, когда смешанная композиция отвердевает настолько, что становится больше непригодной для использования.

Относительное количество белка или лигнина, смешиваемого с отвердителем, может варьироваться в зависимости, например, от числа доступных реакционноспособных участков и молекулярной массы отвердителя. Например, отношение смешения белка или лигнина к отвердителю может изменяться от примерно 1:1 до примерно 1000:1, более предпочтительно от примерно 1:1 до примерно 100:1, в расчете на сухую массу. В одном отдельном осуществлении отношение смешения изолята соевого белка к дифункциональному промотору адгезии составляет от примерно 1:1 до примерно 1:0,05 в расчете на сухую массу. В другом отдельном осуществлении отношение смешения лигнина к дифункциональному промотору адгезии составляет от примерно 1:1 до примерно 5:1 в расчете на сухую массу. Белок и отвердитель можно смешивать вместе при стандартных температуре и давлении (т.е. при примерно 25°С и примерно 1 атмосфере). Содержание сухих веществ в получающейся окончательной адгезивной смеси может быть от примерно 10 до примерно 60, более предпочтительно от примерно 20 до примерно 60 мас.%. Каждый (или только один) компонент адгезивной системы можно было бы передать окончательному пользователю в форме концентрата, который разбавляется окончательным пользователем с получением подходящих отношений смешения и содержаний сухих веществ.

Композиция адгезива может также включать добавки и наполнители, встречаемые в лигноцеллюлозных адгезивах, такие как бактерициды, инсектициды, диоксид кремния, пшеничная мука, порошок древесной коры, порошок ореховой скорлупы и тому подобное.

Композиции адгезива являются термоотверждаемыми. Другими словами, нагревание двухкомпонентной смеси адгезива приводит к образованию ковалентных связей между индивидуальными молекулами композиции адгезива и ковалентных и водородных связей между молекулами адгезивной смеси и лигноцеллюлозными частицами. Такое отверждение типично происходит на этапе горячего прессования в ходе формования композита. Таким образом, температура отверждения композиции адгезива специально подбирается для того, чтобы она совпадала с температурами нагрева, используемыми при формовании композита. Данные температуры могут изменяться в диапазоне, например, от примерно 100 до примерно 200°С, более предпочтительно от примерно 120 до 170°С.

Лигноцеллюлозные композиты, которые можно получать с описанными здесь адгезивами, включают древесностружечную плиту, ориентированно-стружечную плиту (OSB), вафельную плиту, древесноволокнистую плиту (включая древесноволокнистую плиту средней плотности и высокой плотности), шпоновую плиту с параллельными волокнами (PSL), ламинированный брус из ориентированной щепы (LSL) и сходные продукты. В целом, эти композиты изготовляют путем первоначального смешивания измельченных лигноцеллюлозных материалов с адгезивом, который служит связующим веществом, которое склеивает измельченные лигноцеллюлозные материалы в единую уплотненную массу. Примеры подходящих лигноцеллюлозных материалов включают древесину, солому (включая рисовую, пшеничную и ячменную), лен, коноплю и жом. Измельченные лигноцеллюлозные материалы могут быть в виде любой обработанной формы, такой как щепки, чешуйки, волокна, нити, пластины, обрезка, стружка, древесные опилки, солома, стебли и деревянные шпунты. Полученную смесь формуют в желаемую конфигурацию, такую как настил, и затем обрабатывают, обычно под давлением и действием нагревания, в окончательный продукт. Обработки обычно проводят при температурах от примерно 120 до примерно 225°С в присутствии переменных количеств пара, генерируемого в результате высвобождения увлекаемой влаги из лигноцеллюлозных материалов. Таким образом, содержание влаги в лигноцеллюлозном материале до его смешения с адгезивом может быть в диапазоне от примерно 2 до примерно 20 мас.%.

Количество адгезива, смешиваемого с лигноцеллюлозными частицами, может варьироваться, например, в зависимости от желаемого типа композита, типа лигноцеллюлозного материала, количества и конкретной композиции адгезива. В целом, с лигноцеллюлозным материалом можно смешивать адгезив в количестве от примерно 1 до примерно 12, более предпочтительно от примерно 3 до примерно 10 мас.% в расчете на общую объединенную массу адгезива и лигноцеллюлозного материала. Смешанную композицию адгезива можно добавлять к измельченным лигноцеллюлозным частицам путем распыления или похожими способами, в то время как лигноцеллюлозные частицы перемешивают или встряхивают в смесителе или сходном перемешивающем устройстве. Например, поток измельченных лигноцеллюлозных частиц можно смешивать с потоком смешанной композиции адгезива и затем подвергнуть механическому встряхиванию.

Композиции адгезива также можно использовать для изготовления фанеры или ламинированного многослойного шпона (LVL). Композицию адгезива можно наносить на поверхности шпона путем нанесения с помощью валика, ножа, нанесения поливом или распылением. Множество шпонов затем выкладывают с образованием листов требуемой толщины. Ковры или листы затем помещают в нагретый пресс (например, под плиту пресса) и сжимают для проведения уплотнения и отверждения материалов с получением доски. Древесноволокнистую плиту можно получить с помощью способа мокрого валяния/мокрого прессования, способа сухого валяния/сухого прессования или способа мокрого валяния/сухого прессования.

Описанные здесь адгезивы обеспечивают прочную связь между лигноцеллюлозными частицами или фракциями. Адгезивы также обеспечивают конструкционные композиционные материалы высокой механической прочностью. Кроме того, композиции адгезива по существу свободны от формальдегида (включая любые соединения, которые могут дегенерировать с образованием формальдегида). Например, композиции адгезива не содержат ни в каком виде формальдегид (и генерирующих формальдегид соединений), который можно детектировать общепринятыми способами или, альтернативно, количество формальдегида (и генерирующих формальдегид соединений) пренебрежимо мало с точки зрения природоохранных требований и требований по охране труда.

Описанные ниже конкретные примеры служат иллюстративным целям, и их не следует рассматривать как ограничивающие рамки прилагаемой формулы изобретения.

Пример 1. Получение модифицированного щелочью изолята соевого белка

Порошок SPI (30 г) смешивали с 400 мл дистиллированной воды при комнатной температуре и затем перемешивали в течение 120 минут. Затем значение pH смеси доводили до 10 с использованием гидроксида натрия (1 М). Затем смесь перемешивали во встряхивающем аппарате при 50°С при 180 оборотах в минуту в течение 120 минут. Затем смесь концентрировали до 2/3 первоначального объема путем мембранного концентрирования (мембрана имела ограничение по молекулярной массе в 10 кДа) и лиофилизировали.

Пример 2. Получение белковой адгезивной смеси для древесины

Модифицированный щелочью SPI из Примера 1 (5 г) добавляли к 30 мл смолы на основе аминополиамида и эпихлоргидрина (Kymene® 557H доступной от Hercules Inc.) и затем перемешивали при комнатной температуре. Получающийся водный раствор использовали как адгезив для кленовых шпонов, как описано ниже.

Пример 3. Получение и тестирование древесных композитов

Смеси адгезива, полученные как описано в Примере 2, индивидуальную смолу Kymene® 557H и фенолформальдегидную (PF) адгезивную смесь, коммерчески доступную от Georgia-Pacific, оценивали по их способности связывать вместе две заготовки кленового шпона. Контактная площадь составляла 1 см2. Препарат адгезива для тестирования наносили на одну сторону и торцевую поверхность полоски кленового шпона (1 см × 10 см). Два куска полосок кленового шпона штабелировали и проводили горячее прессование при 250°F в течение 5 минут. Используемое давление составляло 200 фунтов/кв. дюйм (psi). Прочность на срез измеряли с помощью аппарата Instron.

Водостойкость композиции адгезива (для использования в композитах, которые могут подвергаться воздействию воды) также тестировали. Образцы древесного композита, полученные как описано выше, вымачивали в воде при комнатной температуре в течение 48 часов и затем высушивали при комнатной температуре в вытяжном шкафу в течение 48 часов. Циклы вымачивания и просушки повторяли три раза, и любое расслоение образца (т.е. расслоение без приложения внешней силы) фиксировали после каждого цикла. Ни для одного из образцов не наблюдалось расслоение.

Результаты определения прочности при действии сдвиговых усилий приведены на Фиг.1. Во всех случаях адгезивы из SPI/Kymene® 557H обеспечивали большую прочность при действии сдвиговых усилий, чем адгезив из PF и адгезив из индивидуального Kymene® 557H. Не было обнаружено расслаивание на любом из композитов, связанном SPI/Kymene® 557H, и прочность адгезива не уменьшалась после того как образцы подвергли тесту на намокание в воде/высушивание (результаты определения водостойкости, показанные на Фиг.1, получены после одного цикла намокания/высушивания). Все образцы, связанные с помощью адгезива SPI/Kymene® 557H, показали скорее 100% разрушение древесины, чем разрушение клеевого слоя, но образцы, связанные с помощью адгезива из PF или из индивидуального Kymene® 557H, не показали 100% разрушения древесины. На Фиг.1 также отображено влияние времени реакции между Kymene® и SPI (см. ось x на Фиг.1) на прочность при действии сдвиговых усилий. Время реакции - это время от первоначального смешения Kymene® и SPI до того момента, когда смесь нанесли на шпон. Прочность при действии сдвиговых усилий для всех тестированных времен были больше, чем прочность для адгезива из PF. Смесь Kymene® и SPI, которая не была модифицирована щелочью (время реакции - 150 минут), давала прочность при действии сдвиговых усилий около 7,3 МПа. Данные, приведенные на Фиг.1, представляют собой среднее для 13 индивидуальных образцов в каждой тестовой точке, и «усы» указывают на среднеквадратичное отклонение.

Кроме того, клеевой слой для адгезива из SPI/Kymene® 557H имеет очень светлый цвет. Напротив, коммерчески доступные адгезивы из PF приводили к темному клеевому слою, что представляется проблематичным с точки зрения визуальных характеристик некоторых древесных композитных продуктов.

Пример 4. Получение раствора лигнина

Порошок крафт-лигнина (20 г) растворяли в 100 мл воды и доводили значение pH раствора лигнина до 10,0˜10,5 с помощью 1 н. раствора NaOH. Содержание сухих веществ в растворе лигнина было определено в 17,0%. Маточный раствор лигнина использовали для получения адгезивов, как описано ниже.

Пример 5. Влияние времени смешения при получении адгезивов

Маточный раствор лигнина (10 г, т.е. 1,7 г высушенного в печи сухого остатка) из Примера 4 перемешивали с Kymene® 557H (2,72 г, т.е. 0,34 г высушенного в печи сухого остатка) в течение различных периодов времени в диапазоне от 10 до 180 минут. Получившийся адгезив имел содержание сухих веществ 16 мас.%. Адгезив каждого времени смешения наносили кистью на торцевые поверхности двух пластин кленового шпона (7,6 × 17,8 см), причем волокна пластин параллельны продольному направлению. Покрытая кистью площадь на каждом шпоне составляла 1 × 17,8 см. Две покрытые адгезивом пластины шпона соединяли друг с другом и подвергали горячему прессованию при 277 фунтах/кв. дюйм (psi) и 120°С в течение 5 минут. Получившиеся двойные панели древесного композита выдерживали в течение ночи при комнатной температуре перед тем как оценить их прочность при сдвиговых усилиях.

Прочность при действии сдвиговых усилий сухого образца определяли посредством нарезки каждой двойной панели древесного композита на шесть образцов, причем каждый образец имел поверхность связывания 1 × 2,54 см. Прочность при действии сдвиговых усилий измеряли с помощью аппарата Instron при скорости траверсы 1 мм/минуту. Максимальную прочность при действии сдвиговых усилий при разрыве между двумя заготовками пластин кленового шпона регистрировали как прочность сухого образца при действии сдвиговых усилий.

Результаты приведены на Фиг.2. Данные представляют собой среднее шести повторов, и «усы» указывают на среднеквадратичное отклонение.

Пример 6. Влияние условий горячего прессования на прочность при действии сдвиговых усилий

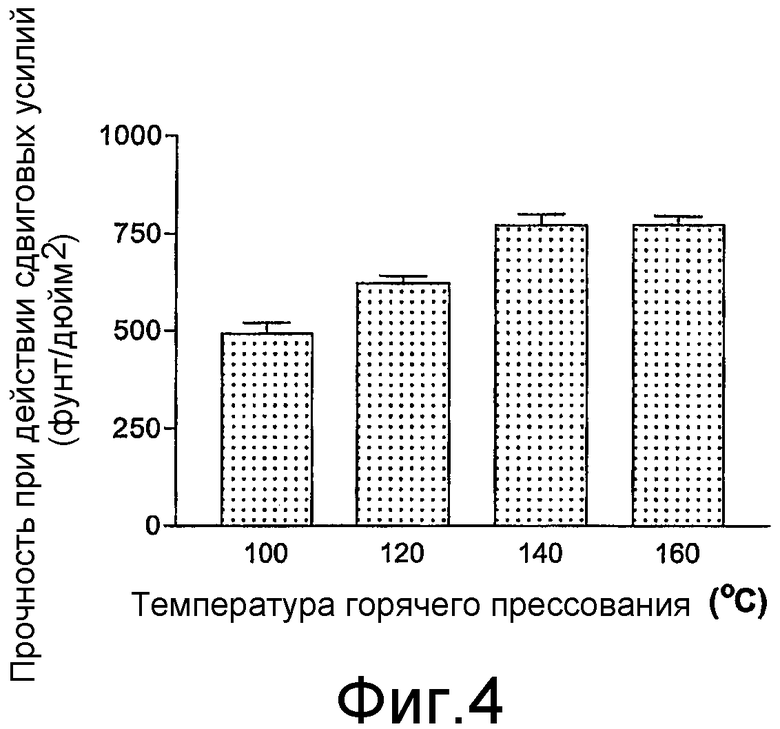

Маточный раствор лигнина (10 г, т.е. 1,7 г высушенного в печи сухого остатка), полученный согласно Примеру 4, перемешивали с Kymene® 557H (2,72 г, т.е. 0,34 г высушенного в печи сухого остатка) в течение 25 минут. Получившийся адгезив наносили на две заготовки, как описано в Примере 5. Для определения влияния времени горячего прессования на прочность при действии сдвиговых усилий две покрытые адгезивом пластины шпона соединяли друг с другом и подвергали горячему прессованию при 277 фунтах/кв. дюйм (psi) и 120°С в течение различных периодов времени в диапазоне от 1 до 9 минут. Для определения влияния температуры горячего прессования на прочность при действии сдвиговых усилий две покрытые адгезивом пластины шпона соединяли друг с другом и подвергали горячему прессованию при 277 фунтах/кв. дюйм (psi) в течение 5 минут при 100°С, 120°С, 140°С и 160°С, соответственно. Получившиеся двойные панели древесного композита выдерживали в течение ночи при комнатной температуре перед тем как оценить их прочность при действии сдвиговых усилий.

Результаты определения прочности сухого образца при действии сдвиговых усилий приведены на Фиг.3 и 4. Данные представляют собой среднее шести повторов, и «усы» указывают на среднеквадратичное отклонение. Когда время горячего прессования увеличивалось от 1 минуты до 5 минут, прочность при действии сдвиговых усилий древесного композита также увеличивалась (Фиг.3). Дальнейшее увеличение времени горячего прессования от 5 минут до 9 минут не приводило к существенному увеличению прочности при действии сдвиговых усилий. Прочность при действии сдвиговых усилий значительно увеличивалась, когда температура горячего прессования увеличивалась от 100°С до 140°С (Фиг.4). Однако при увеличении температуры от 140°С до 160°С дальнейшего увеличения прочности при действии сдвиговых усилий зафиксировано не было.

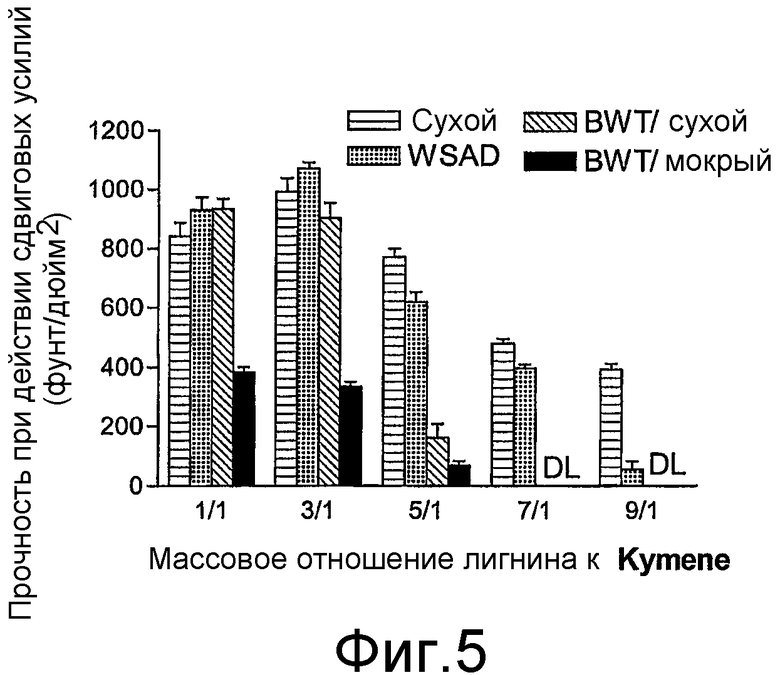

Пример 7. Влияние массового отношения лигнина к отвердителю

Маточный раствор лигнина (10 г, т.е. 1,7 г высушенного в печи сухого остатка), полученный согласно Примеру 4, отдельно перемешивали с Kymene® 557H в течение 25 минут при массовом отношении лигнина к Kymene® 557H в диапазоне от 1:1 до 9:1. Суммарное содержание сухого остатка в получавшихся адгезивах составляло 16%. Каждый адгезив наносили кистью на две заготовки пластин шпона, как описано в Примере 5. Две покрытые адгезивом пластины шпона соединяли друг с другом и подвергали горячему прессованию при 277 фунтах/кв. дюйм (psi) и 140°С в течение 5 минут. С каждым адгезивом получали четыре двойные панели древесного композита. Все двойные панели древесного композита выдерживали в течение ночи при комнатной температуре перед тем как оценить прочность сухого образца при действии сдвиговых усилий и водостойкость.

Образцы двойного древесного композита, связанные с адгезивом, подвергали тесту на намокание в воде и высушивание (WSAD) и тесту с кипящей водой (BWT). Для теста WSAD образцы вымачивали в воде при комнатной температуре в течение 24 часов, высушивали в вытяжном шкафу при комнатной температуре в течение 24 часов и затем проводили оценку их прочности при действии сдвиговых усилий. Тест BWT проводили согласно Добровольному стандарту качества США PS 1-95 для Строительной и промышленной фанеры (опубликован Министерством торговли США через APA-The Engineered Wood Association, Tacoma, WA). Образцы кипятили в воде в течение 4 часов, высушивали в течение 24 часов при 63±3°С, снова кипятили в воде в течение 4 часов, а затем охлаждали водопроводной водой. Пока образцы были еще влажными, оценивали прочность при действии сдвиговых усилий и обозначали ее как BWT/мокрую прочность. Прочность при действии сдвиговых усилий также измеряли после того как образцы высушивали при комнатной температуре в вытяжном шкафу в течение 24 часов, и данную прочность обозначали как BWT/сухую прочность.

Массовое отношение лигнина к отвердителю 3:1 приводило к наибольшей прочности сухого образца при действии сдвиговых усилий и наибольшей прочности при действии сдвиговых усилий после того как древесные композиты подвергали циклу WSAD (Фиг.5). BWT/прочность сухого образца при действии сдвиговых усилий при массовом соотношении 3:1 была сравнима с пределом прочности при массовом отношении 1:1. Когда массовое отношение лигнина к отвердителю увеличивали от 3:1 до 5:1, все соответствующие прочности при действии сдвиговых усилий уменьшались (Фиг.5). Древесные композиты, связанные с адгезивами, расслаивались в ходе BWT, когда массовое отношение лигнина к отвердителю составляло 7:1 или больше.

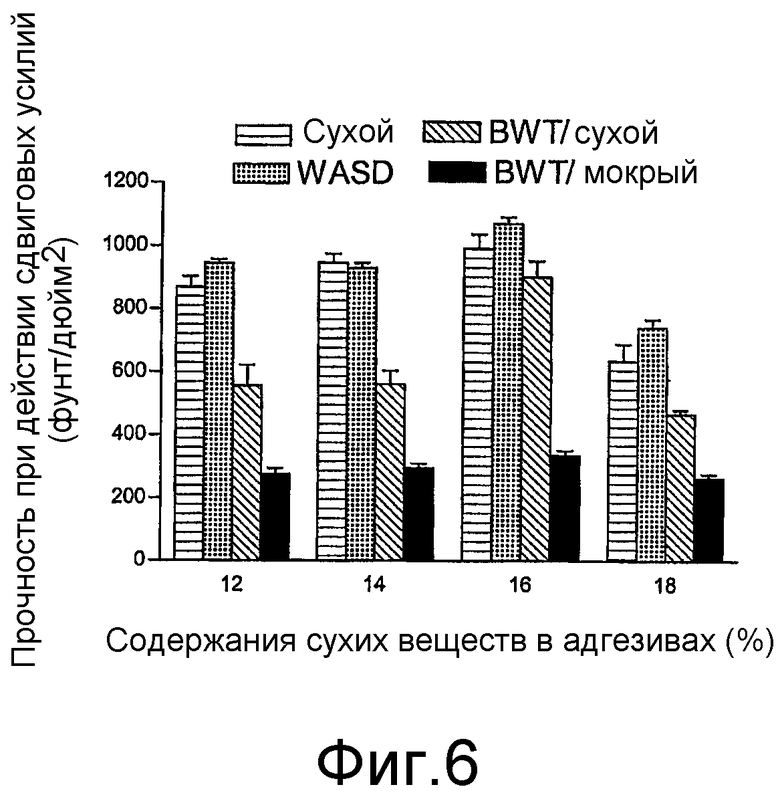

Пример 8. Влияние общего содержания сухих веществ

Маточный раствор лигнина, полученный согласно Примеру 4, сначала концентрировали до общего содержания сухих веществ в 21,8%. Концентрированный маточный раствор лигнина (5 г, т.е. 1,09 г высушенного в печи сухого остатка) разбавляли деионизированной водой в количестве 4,23 г, 2,48 г, 1,18 г и 0,17 г с получением, соответственно, 12%, 14%, 16% и 18% общего содержания сухих веществ. Каждый разбавленный раствор лигнина перемешивали с Kymene® 557H (2,91 г, т.е. 0,36 г высушенного в печи сухого остатка) в течение 25 минут. Каждый адгезив наносили кистью на торцевую поверхность двух пластинок шпона, как описано в Примере 5. Две покрытые адгезивом пластинки шпона соединяли друг с другом и подвергали горячему прессованию при 227 фунтах/кв. дюйм (psi) и 140°С в течение 5 минут. Для каждого адгезива были получены четыре двойные панели древесного композита. Все двойные панели древесного композита выдерживали в течение ночи при комнатной температуре перед тем как оценить их прочность при действии сдвиговых усилий и водостойкость.

Прочность сухого образца при действии сдвиговых усилий и водостойкость древесных композитов, связанных с адгезивом при 12% общего содержания сухих веществ, были сопоставимы с таковыми при 14% общего содержания сухих веществ. Когда общее содержание сухих веществ возрастало от 14% до 16%, все прочности при действии сдвиговых усилий (прочности сухого образца, предел прочности WSAD, BWT/прочности сухого образца и BWT/мокрый предел прочности) возрастали. Однако при дальнейшем увеличении общего содержания сухих веществ от 16% до 18% все прочности при действии сдвиговых усилий уменьшались.

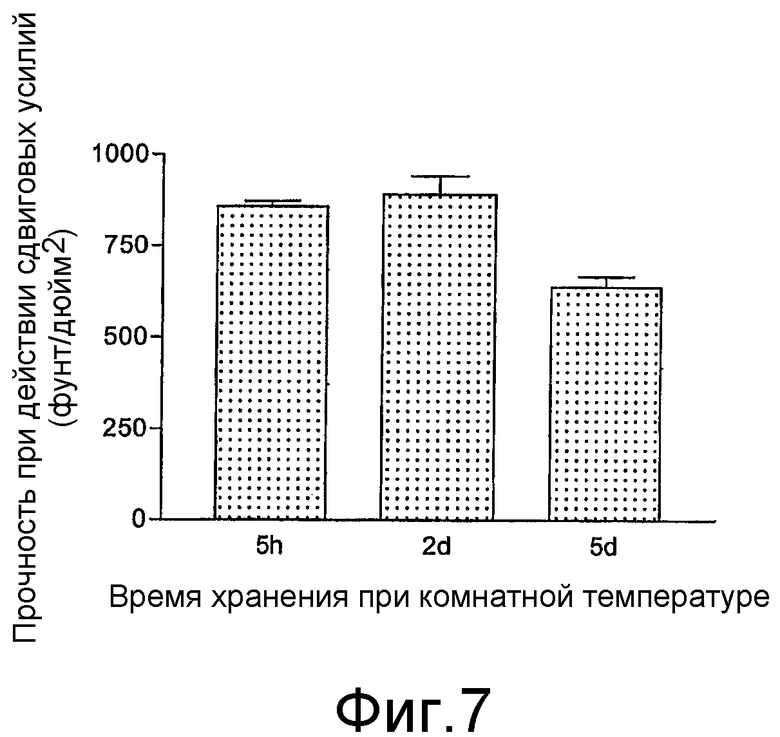

Пример 9. Влияние срока хранения

Как показано на Фиг.7, хранение адгезива лигнин/Kymene® 557H при комнатной температуре вплоть до двух дней оказывает незначительное влияние на сухую прочность при действии сдвиговых усилий. Однако хранение адгезива в течение 5 дней уменьшило сухую прочность при действии сдвиговых усилий, если сравнивать с 2 днями хранения.

После иллюстрации и описания принципов раскрытых способов, композиций и композитов со ссылкой на отдельные осуществления должно быть ясно, что эти способы, композиции и композиты можно модифицировать по компоновке и в деталях без отклонения от данных принципов.

Изобретение относится к адгезивам, к двухкомпонентным системам адгезива для получения лигноцеллюлозных композитов, к способу получения лигноцеллюлозных композитов и способу получения композиции адгезива, а также лигноцеллюлозному композиту. Композиция адгезива содержит продукт реакции: соевой муки; и смолы, содержащей (i) аддукт эпоксида с полиаминной смолой, (ii) аддукт эпоксида с полиамидоаминной смолой, или (ii) аддукт эпоксида с полиамидной смолой. Двухкомпонентная система адгезива содержит: (а) первый компонент, который включает продукт реакции (i) соевого белка или лигнина и (ii) первого соединения, выбранного из, по крайней мере, одного алкиламина, ненасыщенного углеводородного амина, гидроксиламина, амидина, имина или амидокислоты; и (б) второй компонент, который включает по крайней мере, один эпоксид, алканол или альдегид. Способ получения лигноцеллюлозного композита включает нанесение композиции адгезива на, по крайней мере, одну лигноцеллюлозную подложку, причем композиция адгезива содержит продукт реакции (а) соевой муки и, (b) смолы, содержащей (i) аддукт эпоксида с полиаминной смолой, (ii) аддукт эпоксида с полиамидоаминной смолой, или (iii) аддукт эпоксида с полиамидной смолой, и связывание покрытой адгезивом лигноцеллюлозной подложки с, по крайней мере, одной другой лигноцеллюлозной подложкой. Способ получения композиции адгезива включает взаимодействие (а) соевой муки со (b) смолой, содержащей (i) аддукт эпоксида с полиаминной смолой, (ii) аддукт эпоксида с полиамидоаминной смолой, или (iii) аддукт эпоксида с полиамидной смолой. Изобретение позволяет повысить экологическую приемлемость композитов, снизить токсичность, а также повысить прочность клеевых соединений при получении композитов. 5 н. и 14 з.п. ф-лы, 7 ил.

соевую муку; и смолы, содержащей (i) аддукт эпоксида с полиаминной смолой, (ii) аддукт эпоксида с полиамидоаминной смолой или (iii) аддукт эпоксида с полиамидной смолой.

нанесение композиции адгезива, свободной от формальдегида, на, по крайней мере, одну лигноцеллюлозную подложку, причем композиция адгезива содержит продукт реакции (а) соевой муки и (b) смолы, содержащей (i) аддукт эпоксида с полиаминной смолой, (ii) аддукт эпоксида с полиамидоаминной смолой или (iii) аддукт эпоксида с полиамидной смолой, и связывание покрытой адгезивом лигноцеллюлозной подложки с, по крайней мере, одной другой лигноцеллюлозной подложкой.

нанесение композиции адгеива на, по крайней мере, одну поверхность лигноцеллюлозной подложки со шпоновым покрытием;

формование пакета покрытой адгезивом лигноцеллюлозной подложки со шпоновым покрытием и применение нагревания и давления к пакету.

| US 20040037906, 26.02.2004 | |||

| US 3494775, 10.02.2004 | |||

| Способ получения 2,4,6-тринитростирола | 1982 |

|

SU1098931A1 |

| US 3274042, 20.09.1966 | |||

| Водоактивируемый клей для липкой ленты | 1990 |

|

SU1773925A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ АВТОМАТИЧЕСКОЙ НАКЛЕЙКИ БУМАЖНЫХ ЭТИКЕТОК НА ГИДРОФОБНЫЕ ПОВЕРХНОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2034893C1 |

Авторы

Даты

2009-01-27—Публикация

2004-04-20—Подача