ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет предварительной заявки США № 61/352691, поданной 8 июня 2010 года, и предварительной заявки США № 61/394726, поданной 19 октября 2010 года, которые во всей своей полноте посредством ссылки включаются в настоящий документ.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Клей, склеивающий при надавливании, (КСН) (также известный под наименованием «контактный клей» или «самоклеящийся клей») является клеем, который при комнатной температуре образует сцепление с широким спектром разнородных поверхностей при приложении легкого давления. Для активации клея не требуется никакого растворителя, тепла или излучения. Он находит себе широкие области применения в самоклеящихся лентах и/или пленках, этикетках общего назначения, блокнотах, отделке автомобильного салона, упаковке, медицинских и широком спектре других продуктов.

В настоящее время большинство коммерчески доступных клеев КСН производят из рецептур на основе каучука, акриловой смолы, модифицированной акриловой смолы и силикона, которые преимущественно получают из полимеров на нефтехимической основе. Поскольку нефть и природный газ представляют собой истощающиеся возобновляемые ресурсы в условиях естественно ограниченных поставок и возрастающих издержек, желательно предложить композиции клеев КСН, которые могут быть получены из возобновляемых природных материалов. В дополнение к этому, исключительно желательно, чтобы изготовление и использование клея КСН не создавали бы загрязнения окружающей среды.

Растительные масла представляют собой один из наиболее широко распространенных возобновляемых материалов. В Соединенных Штатах ежегодно изготавливают приблизительно 20 миллиардов фунтов (9,07 миллиарда килограммов). В настоящее время в промышленной области применения используют менее, чем 600 миллионов фунтов (272 миллионов килограммов) соевого масла. Поэтому для новых вариантов промышленного использования вполне достаточно доступного соевого масла.

Растительное масло представляет собой в основном смесь триглицеридов при переменном составе длинноцепочечных насыщенных и ненасыщенных жирных кислот в зависимости от растения, урожая и условий выращивания. Двойные связи в ненасыщенных жирных кислотах могут быть преобразованы в более реакционноспособные оксирановые фрагменты (эпоксифункциональные группы) в результате проведения соответствующих реакций. Эпоксидированные растительные масла (ЭРМ), такие как эпоксидированное соевое масло (ЭСМ), коммерчески доступны и широко используются в каучуках, пластиках, смолах, покрытиях и различных термоотверждающихся композитах.

Использованию растительных масел в качестве исходных материалов для получения клея КСН свойственно множество преимуществ, таких как низкая стоимость, низкая токсичность, собственная биоразлагаемость и относительно высокая степень чистоты. Были описаны три общих подхода к получению клея КСН из растительных масел (см., публикацию WO 2008/144703). В первом подходе функциональные группы, полимеризуемые по свободно-радикальному механизму, такие как акрилатные или метакрилатные группы, сначала вводят в жирную кислоту, жирные сложные эфиры или растительные масла, а после этого полимеризуют по способу свободно-радикальной полимеризации, как например, под действием ультрафиолетового излучения, для получения клея КСН. Введение функциональных групп обычно осуществляют в результате проведения реакции между эпоксидированными жирными сложными эфирами или эпоксидированными маслами и акриловой кислотой/метакриловой кислотой. Во время полимеризации для сополимеризации с акрилированными жирными сложными эфирами/жирными кислотами/маслами могут быть использованы различные акриловые или метакриловые мономеры. В данном подходе все еще используют акрилат на нефтехимической основе. Данный подход рассматривается в качестве расширения традиционных способов свободно-радикальной полимеризации для получения клеев КСН на нефтехимической основе. Во втором подходе сначала эпоксидируют жирный сложный эфир или растительные масла. После этого эпоксидированные жирные сложные эфиры или эпоксидированные растительные масла полимеризуют для получения клеев КСН в результате проведения катионно катализируемой полимеризации с раскрытием цикла для эпоксидных колец. Для улучшения свойств клеев КСН с эпоксидированными жирными сложными эфирами или эпоксидированными растительными маслами могут быть сополимеризованы некоторые другие эпоксидные соединения. Третий подход включает прямую полимеризацию двойных связей углерод-углерод в жирных кислотах, жирных сложных эфирах или растительных маслах с другими соединениями, полимеризуемыми по свободно-радикальному механизму, такими как акрилат или метакрилат. В отличие от случаев быстровысыхающих масел, таких как тунговое масло, большинство двойных связей углерод-углерод в растительных маслах не имеет сопряжения, таким образом, демонстрируя относительно низкую реакционную способность во время свободно-радикальной полимеризации. В данном третьем подходе до проведения свободно-радикальной полимеризации жирные кислоты, жирные сложные эфиры или растительные масла должны быть модифицированы для получения сопряженных двойных связей.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе описываются композиции клеев, склеивающих при надавливании, конструкции с клеями, склеивающими при надавливании, способы изготовления композиций клеев, склеивающих при надавливании, и способы изготовления конструкций с клеями, склеивающими при надавливании.

Один вариант осуществления, описанный в настоящем документе, представляет собой конструкцию с клеем, склеивающим при надавливании, включающую:

(а) несущую подложку (или, иначе, основу); и

(b) композицию клея, склеивающего при надавливании, расположенную на несущей подложке, где композиция клея, склеивающего при надавливании, включает продукт, полученный из по меньшей мере одного эпоксидированного растительного масла и по меньшей мере одной двухосновной кислоты или ее ангидрида или комбинации из двухосновной кислоты или ее ангидрида и одноосновной кислоты или ее ангидрида.

Один дополнительный вариант осуществления, описанный в настоящем документе, представляет собой конструкцию с клеем, склеивающим при надавливании, включающую:

(а) несущую подложку (или, иначе, основу); и

(b) композицию клея, склеивающего при надавливании, расположенную на несущей подложке, где композиция клея, склеивающего при надавливании, содержит продукт конденсации сложного полиэфира, который включает компонент эпоксидированного растительного масла, сшитый с по меньшей мере одной двухосновной кислотой или ее ангидридом или комбинацией из двухосновной кислоты или ее ангидрида и одноосновной кислоты или ее ангидрида.

Один дополнительный вариант осуществления, описанный в настоящем документе, представляет собой способ изготовления конструкции с клеем, склеивающим при надавливании, включающий:

проведение реакции между по меньшей мере одним эпоксидированным растительным маслом и по меньшей мере одной двухосновной кислотой или ее ангидридом или комбинацией из двухосновной кислоты или ее ангидрида и одноосновной кислоты или ее ангидрида; и

получение на несущей подложке клея, склеивающего при надавливании, из получающегося в результате продукта реакции.

Еще один вариант осуществления, описанный в настоящем документе, представляет собой способ изготовления композиции клея, склеивающего при надавливании, включающий:

(а) проведение реакции между по меньшей мере одним эпоксидированным растительным маслом и по меньшей мере одной одноосновной кислотой или ее ангидридом, что в результате приводит к получению модифицированного эпоксидированного растительного масла; и

(b) проведение реакции между модифицированным эпоксидированным растительным маслом и по меньшей мере одной двухосновной кислотой или ее ангидридом для получения композиции клея, склеивающего при надавливании.

Также в настоящем документе описывается способ изготовления композиции клея, склеивающего при надавливании, включающий:

проведение реакции между по меньшей мере одним эпоксидированным растительным маслом и по меньшей мере одной двухосновной кислотой или ее ангидридом или комбинацией из двухосновной кислоты или ее ангидрида и одноосновной кислоты или ее ангидрида для получения композиции клея, склеивающего при надавливании, где количество двухосновной кислоты или ее ангидрида, введенных в реакцию с эпоксидированным растительным маслом, соответствует молярному соотношению между карбоксильными группами двухосновной кислоты и эпоксидными группами эпоксидированного растительного масла в диапазоне от 3:1 до 1:3.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

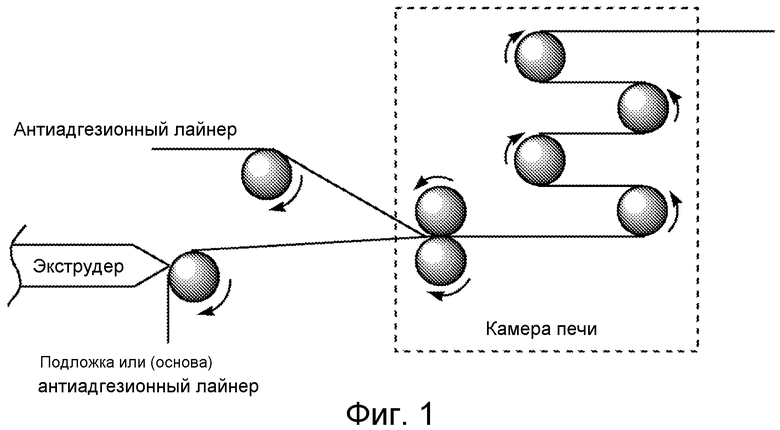

Фигура 1 иллюстрирует комбинацию из реакционного экструдирования и реакционного каландрования для получения клея КСН или лент для клея КСН, описанных в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с использованием в настоящем документе термины в единственном числе (также с добавлением определения «один», «некий» или «данный») включают соответствия во множественном числе, если только контекст не будет ясно указывать другого. Кроме того, в соответствии с использованием в настоящем документе термин «содержит» обозначает «включает».

Термин «алифатический» определяют как включающий описанные выше алкильные, алкенильные, алкинильные, галогенированные алкильные и циклоалкильные группы. «Низшая алифатическая» группа является разветвленной или неразветвленной алифатической группой, содержащей от 1 до 10 атомов углерода.

Термин «алкил» относится к разветвленной или неразветвленной насыщенной углеводородной группе, содержащей от 1 до 24 атомов углерода, такой как метильная, этильная, н-пропильная, изопропильная, н-бутильная, изобутильная, трет-бутильная, пентильная, гексильная, гептильная, октильная, децильная, тетрадецильная, гексадецильная, эйкозильная, тетракозильная и тому подобные. «Низшая алкильная» группа представляет собой насыщенный разветвленный или неразветвленный углеводород, содержащий от 1 до 10 атомов углерода. Предпочтительные алкильные группы содержат от 1 до 4 атомов углерода. Алкильные группы могут представлять собой «замещенные алкилы», где один или несколько водородных атомов замещены заместителем, таким как галоген, циклоалкил, алкокси, амино, гидроксил, арил или карбоксил.

Термин «арил» относится к любой ароматической группе на углеродной основе, включающей нижеследующее, но не ограничивающейся только этим: бензольная, нафталиновая и тому подобная. Термин «арил» также включает «гетероарильную группу», которую определяют как ароматическую группу, которая содержит по меньшей мере один гетероатом, включенный в кольцо ароматической группы. Примеры гетероатомов включают нижеследующее, но не ограничиваются только этим: азот, кислород, сера и фосфор. Арильная группа может быть замещена одной или несколькими группами, включающими нижеследующее, но не ограничивающимися только этим: алкильная, алкинильная, алкенильная, арильная, галогенидная, нитро, амино, сложноэфирная, кетоновая, альдегидная, гидрокси, карбокислотная или алкокси, или арильная группа может быть незамещенной.

Термин «циклоалкил» относится к неароматическому кольцу на углеродной основе, образованному из по меньшей мере трех атомов углерода. Примеры циклоалкильных групп включают нижеследующее, но не ограничиваются только этим: циклопропильная, циклобутильная, циклопентильная, циклогексильная и тому подобная. Термин «гетероциклоалкильная группа» представляет собой определенную выше циклоалкильную группу, где по меньшей мере один из углеродных атомов кольца замещен гетероатомом, таким как нижеследующий, но не ограничивающимся только этим: азот, кислород, сера или фосфор.

В настоящем документе описываются новые композиции клея КСН на основе эпоксидированных растительных масел (ЭРМ) и способы получения рецептур клея КСН и их ленты и/или пленки для клея КСН. В общем случае масло ЭРМ вводят в реакцию с двухосновной карбоновой кислотой или комбинацией из одноосновной карбоновой кислоты и двухосновной карбоновой кислоты, получая в результате клей КСН.

В одном варианте осуществления композиции клея КСН включают продукт конденсации сложного полиэфира, полученный при повышенных температурах из по меньшей мере одного масла ЭРМ и по меньшей мере одной двухосновной кислоты или ее ангидридного производного и необязательно по меньшей мере одной одноосновной кислоты или ее ангидридного производного.

Определенные варианты осуществления композиций клея КСН, описанные в настоящем документе, демонстрируют наличие адгезионной способности или клейкости при комнатной температуре, не имеют запаха, изготовлены без использования органических растворителей и/или токсичных катализаторов, состоят только из возобновляемых материалов и/или являются термически отверждаемыми.

Масло ЭРМ может быть получено из растительного масла в результате преобразования по меньшей мере части двойных связей растительного масла в более реакционноспособные оксирановые фрагменты. В конкретных вариантах осуществления «масло ЭРМ» в общем случае относится к любому производному растительных масел, у которого двойные связи полностью или частично эпоксидируют при использовании любого способа, например по так называемому способу «по месту» с участием надмуравьиной кислоты, который является наиболее широко использующимся способом в промышленности. В настоящем документе «растительное масло» относится к группе полиненасыщенных триглицеридов, которые образованы из трех жирных кислот, присоединенных к молекуле глицерина. Обычно жирные кислоты представляют собой длинноцепочечные (С12-С24 и еще более) материалы, содержащие несколько двойных связей в расчете на одну цепь. Растительным маслом могут быть пальмовое масло, оливковое масло, масло «канола», кукурузное масло, хлопковое масло, соевое масло, льняное масло, рапсовое масло, касторовое масло, кокосовое масло, пальмоядровое масло, рисовое масло, сафлоровое масло, кунжутное масло, подсолнечное масло или другие полиненасыщенные растительные масла (как существующие в природе, так и генетически модифицированные) или их смеси. В определенных вариантах осуществления при желании в одной смеси может быть использовано более чем одно масло ЭРМ. Масла ЭРМ в общем случае характеризуются функциональностью (включающей эпоксидные группы и, возможно, их гидроксильные группы), значительно превышающей два, что может в результате привести к получению полимеров, имеющих довольно высокую плотность сшивания при полимеризации с двухосновными кислотами, и поэтому увеличить модуль упругости полимеров и уменьшить их применимость в качестве клеев КСН. Поэтому в некоторых вариантах осуществления производят модифицирование композиции, и/или оптимизируют условия проведения реакции в целях получения сложных полиэфиров, имеющих надлежащую плотность сшивания, которая соответствует композициям клеев КСН. Масла ЭРМ, такие как масло ЭСМ и эпоксидированное льняное масло, также являются легко доступными, у коммерческих поставщиков, таких как Spectrum Chemical Mfg Corp., Калифорния и Sigma-Aldrich Corp., Миссури.

Масло ЭРМ может содержать от приблизительно 1,5 до приблизительно 6 (или даже более) эпоксидных групп в расчете на один триглицерид. Предпочтительно, чтобы масло ЭРМ характеризовалось функциональностью (эпоксидным числом) в диапазоне от 2 до 5, более предпочтительно от 2,5 до 4,5. Эпоксидную функциональность масла ЭРМ можно контролировать в результате эпоксидирования меньшего, чем все количества двойных связей исходных растительных масел. Либо в соответствии с конкретными вариантами осуществления масла ЭРМ, характеризующиеся большой функциональностью, использующейся в настоящих композициях клеев КСН, необязательно могут быть модифицированы в результате проведения реакции с по меньшей мере одной одноосновной кислотой или ее ангидридными производными («модификатором») в целях уменьшения их эпоксидной функциональности и понижения скорости и плотности сшивания при последующей полимеризации с двухосновными кислотами, как это описывается ниже более подробно. Эпоксидная функциональность масла ЭРМ (или модифицированного масла ЭРМ) определяет скорость и плотность сшивания при полимеризациях масел ЭРМ и двухосновных кислот. Использование и количество модификатора, и выбор температуры и времени полимеризации также, помимо прочего, представляют собой те факторы, которые, в конечном счете, определяют свойства клеев КСН.

В конкретных вариантах осуществления двухосновные кислоты, использующиеся при получении клеев КСН, могут включать любые органические соединения, которые имеют две карбокислотные функциональные группы, и их производные или аналоги. С точки зрения химического механизма поликонденсации двухосновными кислотами также считаются следующие далее соединения: трехосновные кислоты или кислоты, характеризующиеся более высокой функциональностью по Н; и соединения, которые содержат два и более вытесняемых активных водородных атома в расчете на одну молекулу, но водородные атомы не являются частью карбоксильного фрагмента. При желании в одной смеси может быть использована более чем одна двухосновная кислота. Двухосновными кислотами могут быть алифатические (линейные, разветвленные или циклические) насыщенные карбоновые кислоты, содержащие вплоть до 30 атомов углерода, предпочтительно от 3 до 22 атомов углерода, например малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота и брассиловая кислота. Двухосновные кислоты также могут представлять собой ароматические кислоты и их производные, включая без ограничения нижеследующее: фталевая кислота, изофталевая кислота и терефталевая кислота. Двухосновная кислота также может быть получена и из других производных, таких как ангидриды. Конкретные примеры включают без ограничения нижеследующее: янтарный ангидрид и фталевый ангидрид. Двухосновные кислоты или их ангидридные производные предпочтительно производят из природных ресурсов. В дополнение к высокоэнергозатратным традиционным способам получения двухосновных кислот достаточно подробно в сообщениях были представлены и альтернативные подходы к различным двухосновным кислотам из возобновляемого исходного сырья (см., например, публикацию «Lipids as renewable resources: current state of chemical and biotechnological conversion and diversification» by J. O Metzger and U. Bornscheuer (Appl. Microbiol. Biotechnol. 2006)).

Одноосновная кислота, которая может образовывать часть композиций клев КСН (например, в качестве «модификатора» в определенных вариантах осуществления), может представлять собой любое из органических соединений, которые имеют только одну карбоксильную группу, например свободные кислоты или их производные. При желании в одной смеси может быть использована более чем одна одноосновная кислота. Одноосновной кислотой может быть алифатическая (линейная, разветвленная или циклическая) насыщенная кислота, содержащая вплоть до 36 атомов углерода предпочтительно от 1 до 24 атомов углерода, например муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, энантовая кислота, каприловая кислота, пеларгоновая кислота, каприновая кислота, ундекановая кислота, лауриновая кислота, тридекановая кислота, миристиновая кислота, пентадекановая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадекановая кислота, арахидиновая кислота, генэйкозановая кислота, бегеновая кислота, трикозановая кислота и лигноцериновая кислота. Одноосновная кислота также может представлять собой ароматические кислоты и их производные, такие как бензойная кислота, нафталиновая кислота и их производные. Как должны понимать специалисты в соответствующей области техники, одноосновная кислота также может быть получена и из других производных, таких как ангидриды. Конкретные примеры включают без ограничения нижеследующее: уксусный ангидрид и пропионовый ангидрид. Одноосновную кислоту предпочтительно производят из природных ресурсов. Например, свободная жирная кислота может быть получена в результате гидролиза природных жиров и масел, произведенных из растительных или животных источников. В данной связи ради достижения экономической целесообразности в качестве исходных материалов также могут быть использованы и смеси свободных жирных кислот или их сложных эфиров, хотя предпочтительными являются насыщенные жирные кислоты.

В конкретных вариантах осуществления в дополнение к маслу ЭРМ, двухосновной кислоте и/или одноосновной кислоте реакционная смесь также может содержать от приблизительно 0,05 до 10,0, говоря более конкретно, от 0,1 до 10,0, массовой части катализатора, предпочтительно приблизительно от 0,1 до 2 массовых частей, в расчете на массу реагентов, в особенности при проведении реакции при низких температурах (например, < 120°С). Катализатор может уменьшить время отверждения (например, время отверждения в диапазоне от 3 до 6 минут) реакционной смеси. Для эффективного катализирования прохождения реакции между карбоксильными группами и эпоксидными группами может быть использовано несколько катализаторов. Данные катализаторы могут представлять собой:

(1) амины, в особенности третичные амины, - примеры включают нижеследующее, но не ограничиваются только этим: триэтиламин, триметиламин, три-н-пентиламин, триоктиламин, тридециламин, тридодециламин, триэйкозиламин, докозилдиоктиламин, триаконтилдибутиламин, 2-этилгексилди-н-пропиламин, изопропилди-н-додециламин, изобутилди-н-эйкозиламин, 2-метилдокозилди(2-этилгексил)амин, триаконтилди(2-бутилдецил)амин, н-октадецилди(н-бутил)амин, н-эйкозилди(н-децил)амин, н-триаконтил-н-додецилметиламин, н-октилдиметиламин, н-децилдиэтиламин, н-додецилдиэтиламин, н-октадецилдиметиламин, н-эйкозилдиметиламин, н-октил-н-додецилметиламин, н-децил-н-эйкозилэтиламин, н-октилдиметиламин, н-децилдиметиламин, н-додецилдиметиламин, н-тетрадецилдиметиламин, н-гексадецилдиметиламин, н-октадецилдиметиламин, н-эйкозилдиметиламин, ди(н-октил)метиламин, ди(н-децил)метиламин, ди(н-додецил)метиламин, ди(н-тетрадецил)метиламин, ди(н-гексадецил)метиламин, ди(н-октадецил)метиламин, ди(н-эйкозил)метиламин, н-октил-н-додецилметиламин, н-децил-н-октадецилметиламин, диметилбензиламин, N,N-диметиланилин, N,N-диметиланилин, N-метилдифениламин, трифениламин, N-метил-N-додециланилинпиридин, 2-метилпиридин, триэтаноламин, N-метилморфолин, N-метилпиперидин, N-этилпиперидин, N,N-диметилпиперазин, 1-метилимидазол, 1-бутилимидазол, 1,8-диазабицикло[5.4.0]ундец-7-ен, 1,5-диазабицикло[5.4.0]ундец-5-ен, 1,5-диазабицикло[4.3.0]нон-5-ен, 1,4-диазобицикло[2.2.2]октан, тетраметилгуанидин, N,N,N',N'-тетраметил-1,8-диаминонафталин, 2-фенил-2-имидазолин, 2-этилимидазол, бис(2-этилгексил)амин и тому подобное;

(2) соли или комплексы металлов (например, соли, полученные из щелочных металлов и слабых органических кислот) - примеры включают нижеследующее, но не ограничиваются только этим: трис(ацетилацетонат) хрома (III), 2-этилгексаноат хрома (III), гексаноат хрома (III), октаноат хрома (III), стеарат хрома (III), нафтенат хрома (III), 3,5-диизопропилсалицилатохелат хрома (III), бис(3,5-диизопропилсалицилато)моногидроксихелат хрома (III), ацетат цинка, дигидрат ацетата цинка, ацетилацетонат цинка, октаноат цинка, лауринат цинка, салицилат цинка, глицинат цинка, глюконат цинка, олеоилсаркозинат цинка, нафтенат цинка, цинковая соль 2-этилгексилфосфорной кислоты, цинковая соль бутилфосфорной кислоты, ди-2-этилгексилдитиофосфат цинка, цинковая соль бутилового сложного полуэфира додеценилянтарной кислоты, N-бутилсалицилальдимиохелат цинка (II), изовалерат цинка, сукцинат цинка, дибутилдитиокарбамат цинка, октоат двухвалентного олова, соль, полученная из олова (II) и 2-этилгексилфосфорной кислоты, этилацетоацетатхелат титана, ацетоацетатхелат титана, триэтаноламинхелат титана, октоат циркония, цирконий-6-метилгександион, цирконий (IV)-трифторацетилацетон, 3,5-диизопропилсалицилатохелат никеля (II), ацетилацетонат никеля, N-бутилсалицилальдимиохелат никеля (II), 3,5-диизопропилсалицилатохелат марганца (II), нафтенат марганца, нафтенат марганца, 2,4-пентадионат магния, октаноат железа, линолеат трехвалентного железа, ацетилацетонат железа (III), октоат кобальта, нафтенат кобальта, ацетилацетонат кобальта (III), N-бутилсалицилальдимиохелат кобальта (II), N-бутилсалицилальдимиохелат кобальта (III), 3,5-диизопропилсалицилатохелат кобальта (II), N-бутилсалицилальдимиохелат меди (II), 3,5-диизопропилсалицилатохелат меди (II), 3,5-диизопропилсалицилатохелат оксиванадия (IV), ацетилацетонат алюминия, лактат алюминия, дилауринатдибутилолова, оксид дибутилолова, дигидроксид бутилхлоролова, нафтенат церия, октаноат кальция, октаноат висмута, ацетат лития, ацетат натрия, ацетат калия и тому подобное;

(3) четвертичные аммониевые основания - примеры включают нижеследующее, но не ограничиваются только этим: бромид тетрабутиламмония, иодид тетрабутиламмония, гидросульфат тетрабутиламмония, фторид тетрабутиламмония, хлорид тетрабутиламмония, бромид тетраэтиламмония, иодид тетраэтиламмония, бромид тетрапропиламмония, иодид тетрапропиламмония, хлорид тетраметиламмония, бромид тетраметиламмония, иодид тетраметиламмония, бромид тетраоктиламмония, хлорид бензилтриэтиламмония, хлорид бензилтрибутиламмония, хлорид бензилтриметиламмония, бромид бензилтриметиламмония, бромид бутилтриэтиламмония, хлорид метилтриоктиламмония, хлорид метилтрикаприламмония, хлорид метилтрибутиламмония, бромид метилтрибутиламмония, хлорид метилтриэтиламмония, бромид миристилтриметиламмония, бромид тетрадецилтриметиламмония, бромид цетилтриметил- (или гексадецилтриметил-) -аммония, бромид гексадецилтриметиламмония, хлорид цетилтриметиламмония, хлорид гексадецилтриметиламмония, хлорид лаурилтриметиламмония, хлорид додецилтриметиламмония, хлорид фенилтриметиламмония, хлорид бензалкония, бромид цетилдиметилбензиламмония, бромид цеталкония, хлорид цетилдиметилбензиламмония, хлорид цеталкония, перхлорат тетрабутиламмония, п-толуолсульфонат тетрабутиламмония, п-толуолсульфонат тетраэтиламмония, п-толуолсульфонат цетилтриметиламмония, тозилат тетраэтиламмония, тозилат тетрабутиламмония, тозилат цетилтриметиламмония, бромид фенилтриметиламмония, гидроксид бензилтриметиламмония, гидроксид тетрабутиламмония, гидроксид тетраметиламмония и тому подобное;

(4) четвертичные фосфониевые соединения - примеры включают нижеследующее, но не ограничиваются только этим: бромид тетрабутилфосфония, иодид этилтрифенилфосфония, бромид этилтрифенилфосфония, иодид этилтрифенилфосфония, бромид бутилтрифенилфосфония, хлорид бензилтрифенилфосфония, бромид метилтрифенилфосфония, иодид метилтрифенилфосфония, бромид тетрафенилфосфония, бромид трифенилфосфония, хлорид метилтрифенилфосфония, хлорид бутилтрифенилфосфония, хлорид (метоксиметил)трифенилфосфония и тому подобное;

(5) фосфины, такие как трифенилфосфин и тому подобное;

(6) гидроксид щелочного металла, например гидроксид калия, гидроксид натрия и тому подобное.

Катализатор может быть добавлен в любой момент во время форполимеризации от первоначальной загрузки вплоть до нанесения покрытия из реакционных смесей. В определенных вариантах осуществления катализатор важно добавлять тогда, когда катализатор может быть гомогенно распределен.

Композиции клеев КСН также могут включать добавки и наполнители. Наполнители могут либо первоначально присутствовать в исходных материалах, таких как сложные эфиры жирных кислот, либо включаться в них преднамеренно. В клеи КСН могут быть включены добавки, такие как реагенты, придающие клейкость, окрашенные пигменты, замутнители, технологические нефтяные пластификаторы, растворители и другие компоненты, известные на современном уровне техники лент.

В определенных вариантах осуществления продукт конденсации сложного полиэфира, описанный в настоящем документе, представляет собой основной компонент композиции клея, склеивающего при надавливании, в том смысле, что композиция клея, склеивающего при надавливании, включает по меньшей мере приблизительно 50, в частности по меньшей мере приблизительно 70, говоря более конкретно по меньшей мере приблизительно 80, а, говоря наиболее конкретно по меньшей мере приблизительно 90, массовых процентов продукта конденсации сложного полиэфира в расчете на совокупную массу композиции клея, склеивающего при надавливании.

Реакция (например, полимеризация) между маслом ЭРМ и двухосновной кислотой и необязательно одноосновной кислотой может быть проведена в результате нагревания реакционной смеси масла ЭРМ и двухосновной кислоты или ее ангидридного производного или комбинации из двухосновной кислоты или ее ангидридного производного и одноосновной кислоты или ее ангидридного производного в контролируемых условиях (в особенности, по температуре и времени реакции) до той степени, когда сшивание, очевидно, отсутствует, и вязкость промежуточной реакционной смеси соответствует возможности нанесения покрытия ножевым устройством. При желании реакцию предпочтительно проводят в инертной атмосфере в бескислородных условиях, например в азотной атмосфере, поскольку сложные эфиры легко окисляются при высокой температуре с образованием продуктов темного цвета. Полимеризационные композиции могут считаться двухкомпонентной системой, в которой компонент масла ЭРМ (либо немодифицированный, либо модифицированный одноосновной кислотой) составляет одну часть (компонент а), а по меньшей мере одна двухосновная кислота (и необязательно по меньшей мере одна одноосновная кислота) составляет вторую часть (компонент b). Две части могут быть перемешаны друг с другом по трем способам: (1) два компонента перемешивают друг с другом при комнатной температуре до нагревания; (2) компонент а в расплаве или жидком состоянии перемешивают совместно с компонентом b в твердом состоянии при комнатной температуре до совместного нагревания; (3) оба компонента как а, так и b находятся в расплаве или в жидком состоянии до перемешивания и нагревания.

В соответствии с некоторыми конкретными вариантами осуществления новые композиции клеев КСН на основе масла ЭРМ могут быть получены в результате нагревания реакционной смеси при температуре в подходящем случае от 80 до 300°С в течение периода времени от 1 до 20 минут, предпочтительно от 100 до 220°С в течение периода времени от 3 до 10 минут, а, говоря более конкретно, от 130 до 180°С в течение периода времени от 4 до 6 минут. Композиции могут характеризоваться временем открытой выдержки клея, доходящим вплоть до приблизительно 5 или 25 минут в зависимости от природы двухосновной кислоты, функциональности масла ЭРМ, способов перемешивания, температуры реакции и природы и количества (описанных выше) катализаторов. В соответствии с использованием в настоящем документе «время открытой выдержки клея» обозначает время от перемешивания двух компонентов до времени, в которое сшивание протекает до того момента, что перемешанная композиция больше уже не может быть нанесена. В общем случае, чем больше будет температура реакции, тем более коротким будет время открытой выдержки клея. При меньшей температуре карбокислотные группы в основном расходуются эпоксидными группами. Но при большей температуре в реакцию с карбокислотными группами могут вступать как эпоксидные группы, так и гидроксильные группы, произведенные по реакции между карбоксилом и эпоксидом. По мере дальнейшего прохождения реакции в реакции начинает преобладать прохождение реакции этерификации между карбоновой кислотой и гидроксилом, результатом чего являются увеличение плотности сшивания и повышение трудности нанесения покрытия из перемешанной композиции и меньшая ее пригодность для клеев КСН. Реакцию можно контролировать для получения покрытий, характеризующихся низкой температурой стеклования, достаточной когезионной прочностью и хорошей начальной схватываемостью, и порошкообразного клея, которые соответствуют клею КСН.

В типичных композициях клев КСН на основе масла ЭРМ, описанных в настоящем документе, двухосновная кислота (или ее ангидрид) может быть использована при молярных соотношениях между карбоксильными группами и эпоксидными группами масла ЭРМ (или модифицированного масла ЭРМ) от приблизительно 3:1 до приблизительно 1:3. Однако в реакционной смеси предпочтительно желательным является избыток карбоксильных групп, что содействует контролю скорости и плотности сшивания и промотированию получения адгезионной прочности у конечных продуктов сложных полиэфиров. Говоря более конкретно, количество двухосновной кислоты, использующейся для получения композиций клеев КСН, предпочтительно является таким, которое обеспечивает от 5 до 80 % (моль.) избытка карбоксильных групп в сопоставлении с тем, что требуется для этерификации всех эпоксидных групп, присутствующих в реакционной смеси.

В определенных вариантах осуществления полимеризацию начальной или первой стадии проводят в результате нагревания реакционной смеси только в той степени, когда сшивание, очевидно, отсутствует, и вязкость реакционной смеси первой стадии является достаточно низкой для возможности нанесения ножевым устройством покрытия из реакционной смеси на материалы основы для клея КСН или антиадгезионные лайнеры (покровные пленки) (например, силиконизированные антиадгезионные лайнеры). Материалы прокладки для клея КСН могут представлять собой бумагу, целлофан, пленку из пластика, ткань, ленту или металлические фольги.

После этого получающиеся в результате форполимерные покрытия на прокладках подвергают нагреванию таким образом, как в печи с циркуляцией воздуха, для обеспечения возможности надлежащего сшивания сложных полиэфиров в целях получения «сухого» клеевого слоя, характеризующегося достаточной когезионной прочностью, хорошими начальной схватываемостью и адгезионной прочностью, которые являются надлежащими для областей применения клеев КСН.

В соответствии с конкретными вариантами осуществления гомогенные смеси в течение времени открытой выдержки клея могут быть нанесены ножевым устройством при помощи стеклянного стержня в виде покрытий на прокладочные подложки для клея КСН (такие как крафт-бумага и пленка ПЭТФ) или силиконизированные антиадгезионные лайнеры непосредственно после нагревания перемешанных композиций, результатом чего будет получение тонкого однородного слоя перемешанных композиций на прокладке или лайнере при величине слоя покрытия от приблизительно 2 до приблизительно 10 мг/см2. В настоящем документе необходимо отметить то, что «мономерные» реакционные смеси (масла ЭРМ и двухосновные кислоты) как таковые в общем случае характеризуются низкой вязкостью и, возможно, слишком низкой, чтобы быть удобными в обращении. В целях увеличения вязкости «мономерных» реакционных смесей до более желательного уровня их частично полимеризуют до нанесения покрытия в желательной степени, такой, что достигается довольно высокая степень превращения двухосновной кислоты, но сшивание явно не проявляется, получая таким образом прозрачный «сироп», характеризующийся надлежащей вязкостью.

В соответствии с некоторыми конкретными вариантами осуществления после этого получающиеся в результате клеевые покрытия на прокладках для клея КСН подвергают нагреванию таким образом, как в печи с циркуляцией воздуха при выдерживании 100-300°С в течение периода времени от 8 до 100 минут (говоря более конкретно, от 10 до 100 минут), предпочтительно при 120-250°С в течение периода времени от 30 секунд до 80 минут, а, говоря более конкретно, при 150-200°С в течение периода времени от 1 до 60 минут, так что может произойти надлежащее сшивание сложных полиэфиров с образованием «сухого» клеевого слоя, характеризующегося достаточной когезионной прочностью, хорошими начальной схватываемостью и адгезионной прочностью, которые являются надлежащими для клеев КСН. В общем случае, чем более высокой будет температура реакции, тем более краткая продолжительность нагревания потребуется для осуществления полимеризации в идеальной степени. Однако до выбора температуры печи должна быть принята во внимание теплостойкость прокладки для клея КСН или силиконизированных антиадгезионных лайнеров.

Как можно предположить, хотя и без связи с какой-либо теорией, вследствие воздействия тепла реакционноспособные группы (карбокислотные группы и эпоксидные группы и/или гидроксильные группы), которые все еще присутствуют в форполимерах на прокладке для клея КСН, активируются в такой степени, что они становятся способными подвергаться дальнейшей полимеризации и сшиванию. Для областей применения клеев КСН желательным является сшивание, в частности, при желательности увеличения когезионной прочности клея без ненадлежащего воздействия на его соответствие техническим требованиям. Однако чрезмерно высокая плотность сшивания может оказаться неблагоприятной для свойств клея КСН при серьезной утрате соответствия техническим требованиям, что отражается в испытании на отслаивание. Поэтому температуру и время реакции на данной стадии можно тонко подстраивать для надлежащего сшивания систем для клея КСН.

В настоящем документе также описываются и новые композиции клеев КСН на основе модифицированных масел ЭРМ и способы получения упомянутых рецептур клеев КСН и их лент и/или пленок для клея КСН. В данном варианте осуществления композиции клеев КСН включают продукт конденсации сложного полиэфира, полученный при повышенных температурах из модифицированного масла ЭРМ и по меньшей мере одной двухосновной кислоты или ее ангидридного производного, где модифицированное масло ЭРМ получали в результате проведения реакции между по меньшей мере одним маслом ЭРМ и по меньшей мере одной одноосновной кислотой или ее ангидридным производным при повышенных температурах. В настоящем документе необходимо отметить то, что такое модифицирование в то же самое время увеличивает гидрофильность масла ЭРМ вследствие введения гидроксильных групп, что облегчает прохождение реакции между маслом ЭРМ и двухосновными кислотами, и улучшает «пропитывание» реакционной смесью покрытия ленточных прокладок, таких как бумага.

Новые клеи КСН на основе масла ЭРМ могут быть получены в результате перемешивания (по любым описанным выше способам перемешивания) и нагревания модифицированного масла ЭРМ и по меньшей мере одной двухосновной кислоты или ее ангидридного производного или комбинации из двухосновной кислоты или ее ангидридного производного и одноосновной кислоты или ее ангидридного производного. Модифицированное масло ЭРМ прежде получали в результате проведения реакции между маслом ЭРМ и по меньшей мере одной одноосновной кислотой или ее ангидридными производными и при необходимости (описанными выше) катализаторами при температуре в подходящем случае от 80 до 300°С в течение периода времени от 10 секунд до 300 минут, предпочтительно от 100 до 220°С в течение периода времени от 30 секунд до 200 минут, говоря более конкретно, от 120 до 180°С в течение периода времени от 1 до 120 минут. В общем случае на данной стадии модифицирования масла ЭРМ какая-либо реакция сшивания отсутствует вне зависимости от температуры реакции и времени реакции. Чем большей будет температура реакции, тем более краткой будет продолжительность нагревания, необходимого для осуществления модифицирования. При меньшей температуре карбокислотные группы в основном расходуются эпоксидными группами, но при большей температуре с карбокислотными группами могут вступать в реакцию гидроксильные группы, произведенные по реакции между карбоксилом и эпоксидом. В соответствии с конкретными вариантами осуществления количество одноосновной кислоты, использующейся в настоящих композициях клеев КСН для реакции с маслом ЭРМ, предпочтительно является таким, чтобы оставлять от приблизительно 1,5 до приблизительно 6 молей, более предпочтительно от приблизительно 2 до приблизительно 5 молей, говоря более конкретно, от приблизительно 2,5 до приблизительно 4,5 молей, эпоксидных групп в одном моле модифицированного масла ЭРМ.

После этого полученное таким образом модифицированное масло ЭРМ дополнительно перемешивают (по любым описанным выше способам перемешивания) и вводят в реакцию с по меньшей мере одной двухосновной кислотой или ее ангидридным производным или комбинацией из двухосновной кислоты или ее ангидридного производного и одноосновной кислоты или ее ангидридного производного и при необходимости (описанными выше) катализаторами при температуре в подходящем случае от 80 до 300°С в течение периода времени от 10 секунд до 50 минут, предпочтительно от 100 до 220°С в течение периода времени от 30 секунд до 30 минут, а, говоря более конкретно, от 130 до 180°С в течение периода времени от 1 до 20 минут. Перемешанные композиции могут характеризоваться временем открытой выдержки клея, доходящим вплоть до приблизительно 10 или 60 минут в зависимости от природы двухосновной кислоты, функциональности модифицированного масла ЭРМ, способа перемешивания, температуры реакции и природы и количества (описанных выше) катализаторов.

В еще одном варианте осуществления форполимерные покрытия на антиадгезионных лайнерах покрывают листом материала прокладки, что в результате приводит к получению сэндвичевой сборной конструкции, которую после этого прессуют (например, при использовании резинового валика) для достижения достаточного пропитывания клеем на прокладке для клея КСН. После этого антиадгезионный лайнер из сэндвичевой сборной конструкции удаляют при переносе клея на прокладку для клея КСН. Затем получающиеся в результате клеевые покрытия на прокладках нагревают, таким образом, как в печи с циркуляцией воздуха, для обеспечения возможности надлежащего сшивания сложных полиэфиров в целях получения сухого клеевого слоя, характеризующегося достаточной когезионной прочностью, хорошими начальной схватываемостью и адгезионной прочностью, которые являются надлежащими для клея КСН. В альтернативном варианте, сэндвичевая сборная конструкция в целом может быть нагрета для сшивания сложного полиэфира, а после этого антиадгезионный лайнер может быть удален.

Необходимо отметить, что слой покрытия на несущей подложке после нагревания может не иметь хорошего внешнего вида, демонстрируя пятна в местах отсутствия или небольшого количества клея на прокладке для клея КСН, возможно, вследствие стягивания клея во время полимеризации и сшивания. Был разработан описанный выше новый способ, направленный на решение данной проблемы. Как описывалось выше, реакционную смесь непосредственно после форполимеризации сначала наносят ножевым устройством на силиконизированную лицевую поверхность силиконизированных антиадгезионных лайнеров. После этого получающиеся в результате клеевые покрытия на силиконизированных антиадгезионных лайнерах покрывают листом материала прокладки для клея КСН, что в результате приводит к получению сэндвичевой сборной конструкции.

В еще одном другом варианте осуществления получение композиции клея КСН и лент для клея КСН, содержащих композицию, могло бы быть проведено при помощи двух силиконизированных антиадгезионных лайнеров, демонстрирующих различные возможности по адгезии-отталкиванию по отношению к клеевой композиции. Реакционную смесь непосредственно после форполимеризации сначала наносят ножевым устройством в виде покрытия на силиконизированной лицевой поверхности листа частично силиконизированного антиадгезионного лайнера. «Частично» силиконизированный антиадгезионный лайнер обозначает, что только часть поверхности антиадгезионного лайнера покрывают силиконовым реагентом. «Полностью» силиконизированный антиадгезионный лайнер обозначает, что силиконовым реагентом покрывают по существу всю поверхность антиадгезионного лайнера. После этого получающееся в результате клеевое покрытие покрывают (при обращении силиконизированной лицевой поверхности вовнутрь) листом полностью силиконизированного антиадгезионного лайнера, что в результате приводит к получению сэндвичевой сборной конструкции, которую прессуют (например, при использовании резинового валика) для достижения хорошего контакта между клеевой композицией и двумя лайнерами. Сэндвичевую сборную конструкцию после этого нагревают, таким образом, как в печи с циркуляцией воздуха, для обеспечения возможности надлежащего сшивания сложных полиэфиров в целях получения сухого клеевого слоя, характеризующегося достаточной когезионной прочностью, хорошими начальной схватываемостью и адгезионной прочностью, которые являются надлежащими для клеев КСН. После этого полностью силиконизированный антиадгезионный лайнер быстро отслаивают без какого-либо уноса клеевой композиции, после чего клеевой слой непосредственно и осторожно покрывают листом материала прокладки, такого как бумага. Затем новую «сэндвичевую» конструкцию прессуют (например, при использовании резинового валика) для достижения достаточного пропитывания клеем на бумажной прокладке в целях получения надлежащей адгезии. После охлаждения сэндвичевой сборной конструкции частично силиконизированный антиадгезионный лайнер легко можно было отслоить при полном переносе клеевой композиции на бумажную прокладку. В данном варианте осуществления первый антиадгезионный лайнер, такой как, например, частично силиконизированный антиадгезионный лайнер, характеризуется адгезией-отталкиванием, которые являются меньшими, чем адгезия-отталкивание у второго антиадгезионного лайнера, такого как, например, полностью силиконизированный антиадгезионный лайнер. Другими словами, второй антиадгезионный лайнер может быть легче удален, чем первый антиадгезионный лайнер в том смысле, что один антиадгезионный лайнер может быть удален, в то время как композиция клея КСН все еще будет приставать к другому антиадгезионному лайнеру. Силиконизированный антиадгезионный лайнер необязательно можно оставлять для предохранения клеевых слоев на бумажной прокладке. Одно из преимуществ данного способа заключается в том, что низкомолекулярные исходные материалы для получения композиции клея КСН не проникают в бумажную прокладку, с приданием получающейся в результате ленте для клея КСН маслянистого или грязного внешнего вида.

В соответствии с конкретными вариантами осуществления настоящие клеи КСН могут быть использованы для изготовления множества различных типов лент для клея КСН. Таким образом, могут быть использованы различные гибкие ленточные прокладки и лайнеры, в том числе пленки (прозрачные и непрозрачные), пластики, такие как пленка ПЭТФ или модифицированные природные вещества, такие как целлофан, ткани, бумаги, нетканые волокнистые конструкции, металлические фольги, металлизированные пластиковые пленки, выровненные элементарные волокна и тому подобное.

Клеевые слои могут быть покрыты бумагами или пленками, которые содержат клееотталкивающий слой, например разделительный слой, состоящий из силикона, для предохранения клеевых слоев на прокладке для клея КСН. На заднюю сторону пленок, лент или фольг для клея КСН может быть нанесено клееотталкивающее покрытие (например, силиконовое покрытие) для облегчения раскатывания клея КСН.

В еще одном другом варианте осуществления получение клея КСН и его лент для клея КСН, описанных в настоящем документе, могло бы быть непрерывно проведено при использовании комбинации из реакционного экструдирования и реакционного каландрования, что проиллюстрировано на фигуре 1. Установка для реакционного каландрования представляет собой устройство, которое включает последовательность из валиков, расположенных в камере печи. В одном варианте осуществления валики могут быть не нагретыми и расположенными внутри камеры печи при предварительно заданной температуре. В еще одном варианте осуществления могут быть использованы нагретые валики, и вся установка для каландрования необязательно должна быть вмещена в камеру печи.

Как продемонстрировано на фигуре 1, при использовании реакционного экструдирования в одно- или двухчервячном экструдере непрерывно проводят форполимеризацию. Горячий форполимер из экструдера после этого наносят в виде покрытия на материал прокладки (такой как пленка или бумага и тому подобное) или антиадгезионный лайнер, на что после этого ламинируют другой антиадгезионный лайнер, демонстрирующий другие возможности по адгезии к клеевой композиции, получая сэндвичевую сборную конструкцию. После этого сэндвичевую сборную конструкцию направляют к нагретым каландровым валикам или каландровым валам, расположенным в камере печи при предварительно заданной температуре. Продолжительность способа может быть тонко настроена в результате регулирования количества и размеров валов или длины прохода сборной конструкции внутри камеры печи для того, чтобы могло бы произойти надлежащее сшивание сложных полиэфиров в целях получения сухого клеевого слоя, характеризующегося достаточной когезионной прочностью, хорошими начальной схватываемостью и адгезионной прочностью, которые являются надлежащими для клеев КСН.

Композиции клеев КСН на основе растительного масла и способ их получения являются привлекательными как с коммерческой, так и с экологической перспектив. Преимущества новых клеев КСН включают без ограничения нижеследующее:

(1) все исходные материалы могут быть произведены из широко распространенных в природе и возобновляемых ресурсов, что формирует альтернативу клеям КСН на нефтехимической основе;

(2) продукты являются биоразлагаемыми, что, таким образом, ослабляет проблему загрязнения окружающей среды использующимися продуктами, содержащими клей КСН;

(3) композиция является относительно простой, и все ингредиенты являются недорогими, нетоксичными и экологически безвредными. Добавки, которые обычно используют во многих клеях КСН на нефтехимической основе, такие как реагенты, придающие клейкость, и воски, могут не потребоваться; и

(4) способы получения клеев КСН являются короткими и простыми, что, таким образом, облегчает крупномасштабное производство при низком потреблении энергии. Клеи КСН могут быть получены без использования какого-либо органического растворителя или опасных дорогостоящих катализаторов. Способы в целом являются исключительно экологически безвредными.

Пример 1

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1 и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (2,88 г, содержание приблизительно 12,6 ммоль оксирановых групп) и адипиновую кислоту (0,93 г, содержание 12,7 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. После этого смесь при перемешивании нагревали при 180°С. После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще трех минут при той же температуре с получением бледного зеленовато-желтого вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 8 мг/см2, получая тонкий непрерывный однородный слой клейкого «влажного» покрытия, образующего длинное волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 35 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым «сухим» клеевым слоем, характеризующимся достаточной когезией. Можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 1,6 фунт-сила/дюйм (0,280 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся почти что начисто, оставляя на панели после себя незначительное количество остаточного клея.

Пример 2

В данном примере описывается адгезионное испытание на отслаивание под 90° на нержавеющей стали для образцов лент. Меру прочности сцепления между клеем и подложкой определяют как адгезию. Адгезионные свойства обычно подвергают испытаниям при использовании метода адгезионного испытания на отслаивание под 90° в результате измерения усилия, необходимого для удаления материала клея, склеивающего при надавливании, с нержавеющей стали под указанным углом в 90° и при указанной скорости. Один пример адгезионного испытания на отслаивание под 90° для образцов лент на испытуемой панели из нержавеющей стали (нержавеющей стали типа 302) состоит из следующих далее этапов:

(1) Двукратная очистка испытуемой панели из нержавеющей стали (шириной 2'' (50,8 мм) и длиной 6'' (152,4 мм)) салфеткой Kimwipe и ацетоном и кондиционирование панели в течение приблизительно 15 минут до нанесения ленты на панель.

(2) Случайное нарезание 5 образцов полосок из каждого листа образцов, имеющих покрытие из клея КСН. Размер образца составляет 1'' (25,4 мм) в ширину на 6'' (152,4 мм) в длину.

(3) Образец ленты укладывали на панель из нержавеющей стали при обращении клеевой стороной к испытуемой панели из нержавеющей стали и проводили прессование в результате двух проходов твердым резиновым валиком в 4,5 фунта (2,04 килограмма) в направлении, параллельном длине панели, для достижения достаточного пропитывания на поверхности панели в целях получения надлежащей адгезии.

(4) Образцы лент с нанесенной пастой выдерживают в течение 20 минут до проведения испытания.

(5) В соответствии с инструкциями производителя устанавливают, и калибруют динамометр Instron 5582. Использовали динамометрический датчик на пять фунтов (2,27 килограмма) и скорость испытания устанавливали равной 12 дюймам (304,8 миллиметра) в минуту.

(6) Образец для испытаний размещают в верхнем зажиме динамометра Instron, и начинают испытание. При одновременном перемещении верхнего зажима вверх панель пассивно перемещали в горизонтальном направлении вдоль держателя таким образом, чтобы выдерживать в ходе всего испытания для образца ленты угол отстаивания 90°.

(7) Усилие, противоположное данному перемещению, автоматически регистрируют как среднюю нагрузку в фунтах.

(8) Вышеупомянутые этапы повторяют для испытания остальных образцов (обычно для каждого образца ленты отбирали пять образцов для исследования) и результаты усредняют.

Пример 3

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,35 и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (2,69 г, содержание приблизительно 11,8 ммоль оксирановых групп) и адипиновую кислоту (1,16 г, содержание 15,9 ммоль карбоксильных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (180°С). После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще четырех минут при той же температуре с получением прозрачного бледного зеленовато-желтого вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 10 мг/см2, получая тонкий непрерывный однородный слой клейкого «влажного» покрытия, образующего длинное волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 45 минут покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 3,1 фунт-сила/дюйм (0,543 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся почти что начисто, оставляя на панели после себя только незначительное количество остаточного клея.

Пример 4

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,2 и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (2,56 г, содержание приблизительно 11,2 ммоль оксирановых групп) и адипиновую кислоту (1,16 г, содержание 13,7 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (180°С). После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще четырех минут при той же температуре с получением прозрачного бледного зеленовато-желтого вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 10 мг/см2, получая тонкий непрерывный однородный слой клейкого «влажного» покрытия, образующего длинное волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 30 минут покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 3,2 фунт-сила/дюйм (0,560 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся почти что начисто, оставляя на панели после себя только незначительное количество остаточного клея.

Пример 5

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1,66:1 и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (3,26 г, содержание приблизительно 14,3 ммоль оксирановых групп) и адипиновую кислоту (0,63 г, содержание 8,6 ммоль карбоксильных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (180°С). После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще четырех минут при той же температуре с получением бледного зеленовато-желтого несколько мутного вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 6,8 мг/см2, получая тонкий непрерывный однородный слой бледного зеленовато-желтого несколько клейкого «влажного» покрытия, образующего короткое волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 60 минут покрытие становилось прозрачным бледным зеленовато-желтым блестящим почти что «сухим» клеевым слоем, характеризующимся достаточно хорошей когезионной прочностью, хотя можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась достаточно хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала адгезионную прочность, составляющую приблизительно 0,95 фунт-сила/дюйм (0,166 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся почти что начисто, оставляя на панели после себя незначительное количество остаточного клея.

Пример 6

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1 и пленок для клея КСН, содержащих данную композицию. Масло ЭСМ (2,23 г, содержание приблизительно 9,8 ммоль оксирановых групп) и адипиновую кислоту (0,72 г, содержание 9,8 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (150°С). После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще пяти минут при той же температуре с получением прозрачного бледного зеленовато-желтого вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист алюминиевой фольги при величине слоя покрытия, составляющей приблизительно 10 мг/см2, получая тонкий непрерывный однородный слой клейкого «влажного» покрытия, образующего волокно. После этого фольгу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 70 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя все еще можно было заметить наличие небольшого количества пятен в местах отсутствия или небольшого количества клея на фольговой прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная фольга для клея КСН характеризовалась достаточно хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 1,5 фунт-сила/дюйм (0,263 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся начисто, не оставляя на панели после себя остаточного клея.

Пример 7

В данном примере описывается получение композиции клея КСН из масла ЭСМ и себациновой кислоты (при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1) и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (2,74 г, содержание приблизительно 12,0 ммоль оксирановых групп) и себациновую кислоту (1,22 г, содержание 12,1 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и якорем магнитной мешалки. После этого смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (180°С). После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще четырех минут при той же температуре с получением прозрачного бледного зеленовато-желтого вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 8 мг/см2, получая тонкий непрерывный однородный слой прозрачного несколько клейкого «влажного» покрытия, образующего длинное волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 50 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим почти что «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя и при сохранении некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке (возможно, вследствие стягивания клея во время полимеризации и сшивания). Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 1,4 фунт-сила/дюйм (0,245 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец ленты в испытании удалялся почти что начисто, оставляя на панели после себя незначительное количество остаточного клея.

Пример 8

В данном примере описывается получение композиции клея КСН из масла ЭСМ и янтарной кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1 и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (2,78 г, содержание приблизительно 12,2 ммоль оксирановых групп) и янтарную кислоту (0,73 г, содержание 12,4 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали вплоть до 180°С при использовании предварительно нагретого колбонагревателя и нагревание продолжали в течение пяти минут при той же температуре с получением прозрачного бледного зеленовато-желтого и вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 8,6 мг/см2, получая тонкий непрерывный однородный слой прозрачного бледного зеленовато-желтого клейкого «влажного» покрытия, образующего волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 20 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 2,3 фунт-сила/дюйм (0,403 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец в испытании удалялся начисто, не оставляя на панели после себя остаточного клея.

Пример 9

В данном примере описывается получение композиции клея КСН из масла ЭСМ и янтарной кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,53 и лент для клея КСН, содержащих упомянутую композицию. Масло ЭСМ (2,35 г, содержание приблизительно 10,3 ммоль оксирановых групп) и янтарную кислоту (0,93 г, содержание 15,8 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. После этого смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (160°С) и нагревание продолжали в течение шести минут при той же температуре с получением прозрачного бледного зеленовато-желтого и вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 9 мг/см2, получая тонкий непрерывный однородный слой прозрачного бледного зеленовато-желтого клейкого «влажного» покрытия, образующего волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 25 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, хотя можно было заметить наличие некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке, возможно, вследствие стягивания клея во время полимеризации и сшивания. Таким образом, полученная конечная лента для клея КСН характеризовалась хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 2,1 фунт-сила/дюйм (0,368 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец в испытании удалялся начисто, не оставляя на панели после себя остаточного клея.

Пример 10

В данном примере описывается получение композиции клея КСН из масла ЭСМ и янтарной кислоты (при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,05) и лент для клея КСН в результате переноса упомянутой композиции клея КСН с силиконизированного антиадгезионного лайнера. Масло ЭСМ (2,53 г, содержание приблизительно 11,1 ммоль оксирановых групп) и янтарную кислоту (0,69 г, содержание 11,7 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. После этого смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (180°С) и нагревание продолжали в течение пяти минут при той же температуре с получением прозрачного бледного зеленовато-желтого и вязкого «сиропа». Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на силиконизированную сторону листа силиконизированной бумаги при величине слоя покрытия, составляющей приблизительно 10 мг/см2, получая тонкий однородный слой клейкого «влажного» покрытия, образующего волокно. После этого клеевое покрытие покрывали листом крафт-бумаги, получая в результате «сэндвичевую» конструкцию, которую затем прессовали при использовании резинового валика для достижения достаточного пропитывания клеем на прокладке из крафт-бумаги в целях получения надлежащей адгезии и полного переноса клея. И после этого силиконизированную бумагу отслаивали от «сэндвичевой» конструкции при переносе основной части клея на бумажную прокладку, но все еще при сохранении случайных пятен на силиконизированной бумаге. В заключение, бумажную прокладку, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 25 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим и «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, но при сохранении и некоторых пятен в местах отсутствия или небольшого количества клея на бумажной прокладке (возможно, вследствие стягивания клея во время полимеризации и сшивания). Таким образом, полученная конечная лента для клея КСН характеризовалась достаточно хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 1,5 фунт-сила/дюйм (0,263 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания описываются в примере 2; образец ленты в испытании удалялся начисто, не оставляя на панели после себя остаточного клея.

Пример 11

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты (при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,2) и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (4,03 г, содержание приблизительно 17,6 ммоль оксирановых групп) и 1,53 г адипиновой кислоты (содержание 20,9 ммоль карбокислотных групп) загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. После этого смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя (160°С) с получением прозрачного почти бесцветного «сиропа», характеризующегося вязкостью в диапазоне от низкой до средней. Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 8 мг/см2, получая тонкий слой «воскообразного» покрытия, не образующего волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение полимеризации и реакции сшивания композиции покрытия. По истечении 50 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся вполне достаточной когезионной прочностью, но, очевидно, при сохранении пятен в местах отсутствия или небольшого количества клея на бумажной прокладке (возможно, вследствие стягивания клея во время полимеризации и сшивания). Таким образом, полученная конечная лента для клея КСН характеризовалась достаточно хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят.

Пример 12

В данном примере описывается получение композиции клея КСН из масла ЭСМ и адипиновой кислоты при молярном соотношении между оксирановыми группами и карбокислотными группами 1:1,2 при помощи растворителя п-ксилола и лент для клея КСН, содержащих данную композицию. Масло ЭСМ (0,95 г, содержание приблизительно 4,16 ммоль оксирановых групп), адипиновую кислоту (0,36 г, содержание 4,9 ммоль карбокислотных групп) и 0,39 г п-ксилола загружали в круглодонную колбу на 50 мл, снабженную колбонагревателем и магнитной мешалкой. Смесь при перемешивании нагревали при использовании предварительно нагретого колбонагревателя вплоть до 130°С. После того, как смесь становилась прозрачной и бесцветной, нагревание продолжали в течение еще трех минут при той же температуре с получением несколько мутного бледного зеленовато-желтого «сиропа», характеризующегося средней вязкостью. Затем колбу вынимали из колбонагревателя и сироп ножевым устройством при помощи стеклянного стержня быстро наносили в виде покрытия на лист белой крафт-бумаги при величине слоя покрытия, составляющей приблизительно 10 мг/см2, получая тонкий непрерывный однородный слой прозрачного бледного зеленовато-желтого несколько клейкого «влажного» покрытия, образующего волокно. После этого бумагу, имеющую покрытие из клеевого слоя, размещали в печи с циркуляцией воздуха, выдерживаемой при 160°С. Тепло вызывало прохождение реакции сшивания композиции покрытия. По истечении 30 минут в печи покрытие становилось прозрачным бледным зеленовато-желтым блестящим «сухим» клеевым слоем, характеризующимся достаточной когезионной прочностью, но при сохранении и некоторых небольших пятен в местах отсутствия или небольшого количества клея на бумажной прокладке (возможно, вследствие стягивания клея во время полимеризации и сшивания). Таким образом, полученная конечная лента для клея КСН характеризовалась достаточно хорошей начальной схватываемостью, формировала тягучую структуру при удалении ее с поверхностей (например, металла, лака, стекла, человеческой кожи), на которые ее наносят, и демонстрировала хорошую адгезионную прочность, составляющую приблизительно 3,1 фунт-сила/дюйм (0,543 н/мм) на нержавеющей стали (тип 302). Условия и метод адгезионного испытания на отслаивание под 90° описываются в примере 2; образец в испытании удалялся почти что начисто, на панели после себя только незначительное количество остаточного клея.

Пример 13