Изобретение относится к металлургии, а именно к способам получения сверхпластичных листов из алюминиевых сплавов системы алюминий-магний-литий (Al-Mg-Li) и может быть использовано для сверхпластической формовки изделий сложной формы, а также при производстве прессованных профилей в качестве конструкционного материала.

Известно, что при производстве листовых полуфабрикатов, особенно из крупнозернистых или микрозернистых алюминиевых сплавов размером зерен 10-100 мкм, образуется текстура прокатки, что определяет анизотропию механических свойств листов, а также деталей, полученных из них. Поэтому изготовление изотропных листов является актуальной задачей, решить которую можно, используя прокатку в условиях, приближенных к низкотемпературной и высокоскоростной сверхпластической деформации.

Необходимым и обязательным условием для проявления эффекта низкотемпературной и высокоскоростной сверхпластичности является наличие в заготовках однородной и равноосной ультрамелкозернистой или субмикрокристаллической структуры с размером зерен около 1 мкм. Одним из способов создания мелкозернистой структуры считается разработка «природно» сверхпластичных алюминиевых сплавов с высокой температурой рекристаллизации, например, легированных скандием (T.D.Rostova, V.G.Davydov, V.I.Yelagin and V.V.Zakharov / Effect of Sc on Recrystallization of Aluminum and it′s Alloys. Proc. of ICAA7, 2000 part 2, p.793-798; Pat US №4528042, C22F 001/04 Jul 09, 1985. Method for producing superplastic aluminum alloys). Эти сплавы при металлургическом производстве по обычной технологической схеме (литье и гомогенизация, горячая и холодная прокатка) обеспечивают создание в листах нерекристаллизованной (субзеренной) тонковолокнистой структуры, которая в процессе сверхпластической деформации из-за динамической рекристаллизации переходит в микрозернистую (<10 мкм). Эта особенность микроструктуры заметно сказывается на технологической пластичности сплавов, уровне и характере анизотропии механических свойств листовых полуфабрикатов, так как при прокатке, особенно холодной, зерна вытягиваются.

Известен также способ получения сверхпластичных листов из алюминиевых высокопрочных сплавов, близкий по техническому решению и назначению к предлагаемому изобретению, включающий гомогенизацию плоских слитков, горячую прокатку и последующую многостадийную термомеханическую обработку (ТМО) листов с получением мелкозернистой рекристаллизованной структуры (US Patent №4092181, C22F 1/04 May 30, 1978 Method of imparting a fine Grain structure to aluminum alloys having precipitating constituents).

При этом многостадийная ТМО включает несколько операций:

- закалку горячекатаных листов с температуры 438-493°С для растворения имеющихся упрочняющих выделений и создания пересыщенного твердого раствора;

- перестаривание (гетерогенизационный отжиг) листов в области 371-427°С для выделения большого количества и увеличения размера частиц упрочняющей фазы;

- прокатку, горячую или теплую, со степенью пластической деформации не менее 40% при температуре не выше температуры перестаривания для создания наклепа;

- рекристаллизационный нагрев (реально закалка с высоких температур до 493°С) для статистической рекристаллизации.

Основным недостатком этого способа является большое количество операций, существенно усложняющее и ведущее к удорожанию производства сверхпластичных листов, куда входят две промежуточные дополнительные закалки (в селитровой ванне) и трудоемкая и сложная прокатка, вызывающая увеличение энерго- и других материальных затрат, длительности процесса и загрузки оборудования. В результате значительно возрастает стоимость листов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения сверхпластичных листов из алюминиевых сплавов системы Al-Mg-Li с рекристаллизованной структурой с размером зерен 10 мкм. (Патент РФ №1529750, C22F 1/04, опубликовано 27 марта 1996. Способ получения тонкого листа для сверхпластической формовки из сплавов системы Al-Mg-Li). Полученные листы проявляли сверхпластичность с относительным удлинением 350% при температуре 470°С и скорости деформации 10-4с-1.

Технологический процесс включает:

- гомогенизационный отжиг слитков при 475-520°С в течение 3-8 ч;

- горячую прокатку;

- закалку с 490-520°С;

- гетерогенизационный отжиг при 385-410°С в течение 1-2 ч;

- холодную прокатку с промежуточными отжигами при 385-410°С в течение 5-30 минут через каждые 30-55% деформации, причем охлаждение после гетерогенизационного и промежуточных отжигов проводят со скоростью, равной 350-750°С/с.

Главным недостатком этого способа также является большое количество технологических операций, в результате чего значительно возрастает стоимость самих листов и изделий, полученных из них методом сверхпластической формовки. В указанном способе размер зерен составляет 10 мкм, а сверхпластичность с относительным удлинением 350% достигается при высокой температуре 470°С и низкой скорости деформации 10-4с-1

Высокая температура 470°С сверхпластической деформации безусловно будет способствовать росту зерен в листах при формовке деталей, так как многостадийная термомеханическая обработка при получении листов проводится при температурах существенно ниже этой, например, после холодной прокатки на конечную толщину применяли промежуточные отжиги в интервале температур 385-410°С. А скорость деформации 10-4с-1 весьма низкая, что существенно увеличивает продолжительность операций сверхпластической формовки и вероятность роста зерен.

Задачей настоящего изобретения является получение листов с высокой однородностью механических свойств и улучшенными показателями сверхпластичности при пониженных температурах и высоких скоростях пластической деформации за счет сохранения равноосной ультрамелкозернистой структуры.

Поставленная задача достигается тем, что в способе получения сверхпластичных листов из алюминиевых сплавов системы Al-Mg-Li, включающем получение из слитка заготовки, которую подвергают закалке и прокатке, при этом заготовку получают в виде цилиндра, закалку проводят с 460±10°С в течение 0,5 часа, затем заготовку прессуют в перекрещивающихся каналах с диаметром, соответствующим диаметру деформируемой сдвигом заготовки в интервале температур 300-400°С со степенью накопленной деформации е=10, прокатку проводят при температуре 330-370°С.

Существенное отличие предлагаемого изобретения состоит в том, что из слитка предварительно получают заготовку в виде цилиндра, деформируют с использованием схемы обработки простым сдвигом, где пластическое деформирование ведут в условиях сжато-напряженного состояния материала, и при предложенных режимах обработки обеспечивается формирование ультрамелкозернистой структуры с размером зерен менее 1,0 мкм. Гетерогенизация структуры достигается в процессе прессования в интервале температур 300-400°С за счет выделения частиц вторых фаз, которые являясь антирекристаллизаторами, способствуют эффективному повышению термостабильности зеренной структуры. Полученная ультрамелкозернистая структура остается стабильной в процессе тепловой прокатки, а сохранившаяся равноосность зеренной структуры ведет к повышению однородности механических свойств улучшению и эксплуатационных характеристик.

Пример конкретной реализации.

Способ выполняют следующим образом. Из полученного слитка вырезают цилиндрическую заготовку диаметром 40 мм и длиной около 165 мм, подвергают закалке при температуре 460±10°С в течение 0,5 часа с охлаждением, например, в воде, затем прессуют в пересекающихся каналах с диаметром, соответствующим диаметру деформируемой заготовки простым сдвигом в интервале температур 300-400°С со степенью накопленной деформации е=10, после чего заготовку размерами 6×30×160 мм прокатывают на конечную толщину 1,5 мм в интервале температур 370-330°С.

Следует отметить, что заготовки после прессования в пересекающихся каналах простым сдвигом имели ультрамелкозернистую структуру с размером зерен менее 1 мкм и проявляли высокоскоростную сверхпластичность с относительным удлинением δ=780% при температуре 400°С и скорости деформирования 10-4с-1.

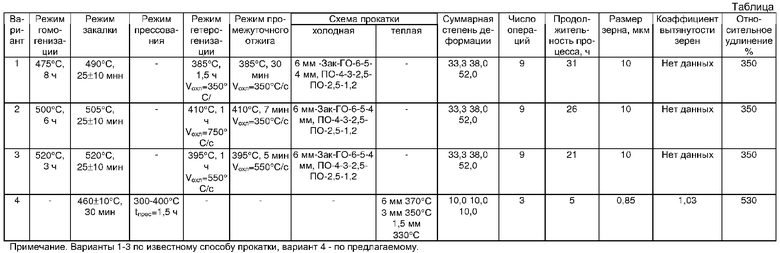

Лист, полученный из этих заготовок методом теплой прокатки, имел равноосную зеренную структуру с размером около 1 мкм и при комнатной температуре показал механические свойства σв=470 МПа, σ0,2=400 МПа, δ≈7,5%, σ0,2/σв=0,85, а при температуре 400°С и скорости деформирования 10-2с-1, как видно из таблицы, проявлял сверхпластичность с относительным удлинением δ≈530%.

Из таблицы также видно, что производство заготовок, а затем листов с равноосной ультрамелкозернистой (размер зерен около 1 мкм) структурой по предлагаемому способу позволяет повысить технологическую пластичность в 1,5 раза, сократить суммарную продолжительность основных операций технологического процесса в 5 раз. Способ позволяет уменьшить количество операций термомеханической обработки, в частности исключения гомогенизационного отжига, а также гетерогенизационного отжига за счет совмещения с операцией пластической деформации в процессе прессования по схеме простого сдвига в интервале температур 300-400°С, а также исключения промежуточных отжигов при получении листов, за счет проведения теплой прокатки в интервале температур 330-370°С.

Предлагаемый способ получения листов более экономичный и практически реализуемый в промышленном производстве и позволяет повысить технологическую пластичность, сократить суммарную продолжительность основных операций технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ ЛЕГКОГО ЦВЕТНОГО СПЛАВА СО СВЕРХПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2427664C2 |

| Способ обработки сплавов системы алюминий-медь-литий | 1991 |

|

SU1822442A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО | 2004 |

|

RU2246555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ЛИСТА ДЛЯ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ИЗ СПЛАВОВ СИСТЕМЫ Al-Mg-Li | 1988 |

|

SU1529750A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ЛИСТОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ФЕРРИТОАУСТЕНИТНЫХ СТАЛЕЙ | 1995 |

|

RU2077597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ | 2010 |

|

RU2451105C1 |

Изобретение относится к области металлургии, а именно к способам получения сверхпластичных листов из алюминиевых сплавов системы алюминий-магний-литий, и может быть использовано для сверхпластической формовки изделий сложной формы, а также при производстве прессованных профилей в качестве конструкционного материала. Из слитка получают заготовку в виде цилиндра. Проводят закалку с 460±10°С в течение 0,5 часа. Затем заготовку прессуют в пересекающихся каналах с диаметром, соответствующим диаметру деформируемой сдвигом заготовки в интервале температур 300-400°С со степенью накопленной деформации е=10. Прокатку проводят при температуре 330-370°С. Получают листы с высокой однородностью механических свойств и улучшенными показателями сверхпластичности при пониженных температурах и высоких скоростях пластической деформации. 1 табл.

Способ получения сверхпластичных листов из алюминиевых сплавов системы алюминий-магний-литий, включающий получение из слитка заготовки, которую подвергают закалке и прокатке, отличающийся тем, что заготовку получают в виде цилиндра, закалку проводят с 460±10°С в течение 0,5 ч, затем заготовку прессуют в пересекающихся каналах с диаметром, соответствующим диаметру деформируемой сдвигом заготовки в интервале температур 300-400°С со степенью накопленной деформации е=10, прокатку проводят при температуре 330-370°С.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ЛИСТА ДЛЯ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ИЗ СПЛАВОВ СИСТЕМЫ Al-Mg-Li | 1988 |

|

SU1529750A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2277992C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| JP 9111428 A, 28.04.1997 | |||

| US 5573608 A, 12.11.1996. | |||

Авторы

Даты

2009-01-27—Публикация

2007-05-24—Подача