Изобретение относится к обработке материалов давлением с целью улучшения физико-механических свойств, в частности при изготовлении полуфабрикатов из титана или других металлов.

Известны способы обработки металлов с целью улучшения их свойств, в частности за счет формирования ультрамелкозернистой структуры (УМЗ). Эти способы предусматривают интенсивную пластическую деформацию заготовок. Например, интенсивную пластическую деформацию осуществляют путем равно-канального углового (РКУ) прессования продавливанием заготовки через матрицу с расположенными в ней двумя пересекающимися каналами (патент РФ №2128055, МКИ В 21 С 25/00, опубл. 27.03.99 г.).

Известно использование гидромеханического прессования с кручением путем многократного пропускания призматической заготовки через матрицу с винтовым каналом с целью получения больших пластических сдвиговых деформаций материалов (Я.Е. Бейгельзимер и др. Новые схемы накопления больших пластических деформаций с использованием гидроэкструзии. Физика и техника высоких давлений, 1999 г. Т.9, №3, с.109).

Известные способы интенсивной пластической деформации, позволяющие повысить прочностные характеристики обрабатываемого материала, приводят к уменьшению его пластичности. Это бывает неприемлемо для использования в ряде ответственных конструкций, где характеристики пластичности особенно важны.

Наиболее близким к предложенному является способ комбинированной интенсивной пластической деформации, сочетающий РКУ-прессование и деформирование кручением, обеспечиваемое вращением заготовки в горизонтальном канале посредством зубчатого колеса (Утяшев Ф.З., Еникеев Ф.У., Латыш В.В., Петров Е.Н., Валитов В.А. Термомеханическая обработка для формирования ультрамелкозернистой структуры путем интенсивной пластической деформации. Тезисы международной конференции "Investigation and Application of severe Plastic deformation" NATO Sc., 1999, с. 73-77).

Недостатком способа является невозможность достижения однородных пластических деформаций и, соответственно, однородных свойств заготовок вследствие того, что в процессе непрерывного деформирования угол пересечения каналов при вращении подвижной части матрицы с горизонтальным каналом изменяется от 90 до 180°. Соответственно накопленная деформация по длине заготовки при непрерывном прессовании будет неоднородна. Более однородную деформацию этим способом можно получить за счет снижения скорости деформирования и увеличения числа оборотов подвижной части матрицы. Однако снижение скорости прессования значительно снижает производительность. Увеличение скорости вращения матрицы также имеет свои физические пределы, в первую очередь, связанные с деформационным разогревом заготовки, приводящим к рекристаллизации структуры и разупрочнению заготовок, или к разрушению заготовок (срезу) в плоскости вращения из-за высокой интенсивности деформации. Кроме того, техническая реализация способа вызывает большие технические сложности в обеспечении прецизионности по плоскости сопряжения подвижной части матрицы и неподвижной в условиях высоких давлений и температурных воздействий.

Задачей изобретения является улучшение однородности физико-механических свойств обрабатываемого материала при значительном упрощении технологии обработки.

Поставленная задача решается способом комбинированной интенсивной пластической деформации заготовок, включающим винтовое прессование и равноканальное угловое прессование, в котором в отличие от прототипа деформацию заготовок осуществляют в следующей последовательности: деформация кручением в винтовом канале, затем равноканальное угловое прессование.

Интенсивная деформация приводит к возникновению высоких внутренних напряжений, которые снижают технологическую пластичность при прессовании. С целью снятия внутренних напряжений в материале заготовки, возникающих в условиях многоцикловой обработки, и повышения технологической пластичности осуществляют межцикловые низкотемпературные отжиги.

При прессовании заготовки через винтовой канал матрицы она испытывает интенсивную сдвиговую деформацию преимущественно в поперечном сечении, на которую накладывается при последующем РКУ-прессовании однородная интенсивная объемная сдвиговая деформация. Обработка материала заготовки в указанной последовательности приводит к следующему эффекту. В процессе полного цикла прессования в материале заготовок происходит измельчение структуры, при этом предложенная последовательность приводит к более изотропному структурному состоянию. Это объясняется тем, что на менее однородную по своей природе деформацию кручением накладывается более однородная и интенсивная деформация сдвигом при РКУ-прессовании, которая сглаживает возникшую неоднородность после кручения, как в структурном плане, так и в получении более однородных свойств. Обратная последовательность приводит к наложению более неоднородного состояния на однородное, которое и фиксируется в заготовке после прессования. В то время как все известные способы обработки давлением показывают, что значения указанных характеристик материала в различных направлениях заготовки существенно различаются.

Способ осуществляют следующим образом.

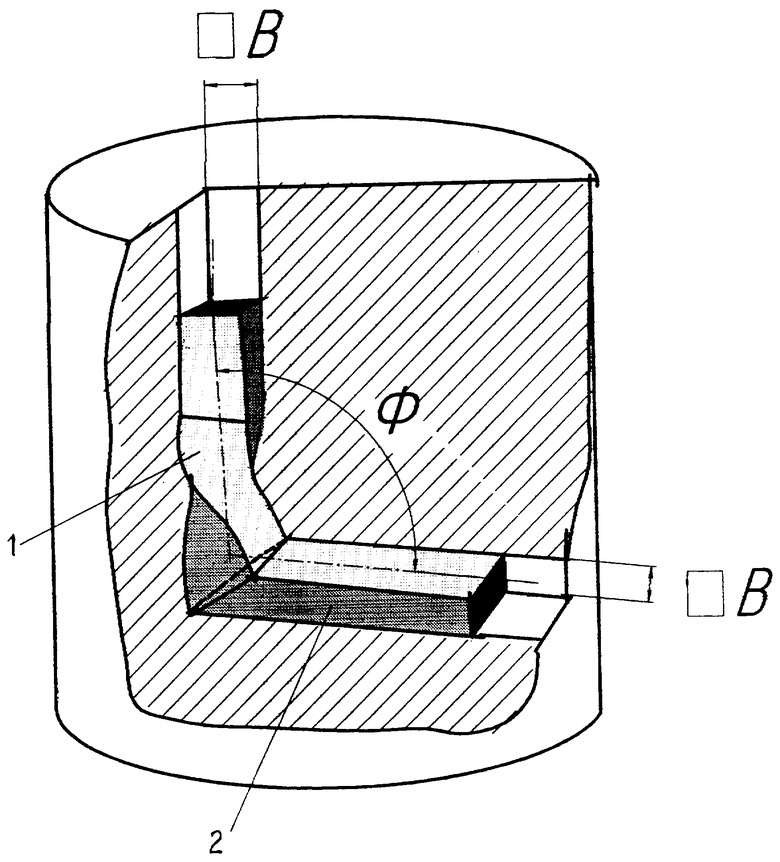

Для пояснения сущности изобретения на чертеже схематично изображена матрица с двумя пересекающимися под углом Ф каналами. Вертикальный канал 1 выполнен винтовым с постоянным вдоль оси сечением В и с изменяющимся по высоте канала углом наклона винтовой линии к оси прессования, имея нулевое значение на начальном и конечном участках.

Призматическую титановую заготовку из сплава ВТ1-0 в хорошо отожженном крупнозернистом состоянии с размером зерен 15-20 мкм помещают в заходную часть матрицы с винтовым каналом, через который заготовку продавливают с последующим пропусканием ее через горизонтальный канал 2. Ввиду того, что сечение винтового канала, перпендикулярное оси прессования, постоянно, то форма заготовки и ее поперечное сечение не меняются. Это позволяет осуществлять ее многократное прессование с целью накопления интенсивных деформаций и упрочнения заготовки, а также равномерной проработки структуры.

После окончания этапа пластической деформации заготовку охлаждают до комнатной температуры. Затем ее подвергают правке и обработке для снятия дефектного слоя.

Для снятия внутреннего напряжения заготовку дополнительно можно подвергнуть низкотемпературному отжигу. Это бывает необходимо в случае многократных проходов по описанному выше способу.

Пример

Брали исходную горячекованную заготовку из технически чистого титана марки ВТ1-0 в виде прутка сечением 25×25 мм и длиной 100 мм. Пруток подвергали обработке по описанному способу в 3 прохода, в результате чего была достигнута степень деформации е=8.

После правки и обработки для снятия дефектного слоя осуществили контроль параметров и механических свойств.

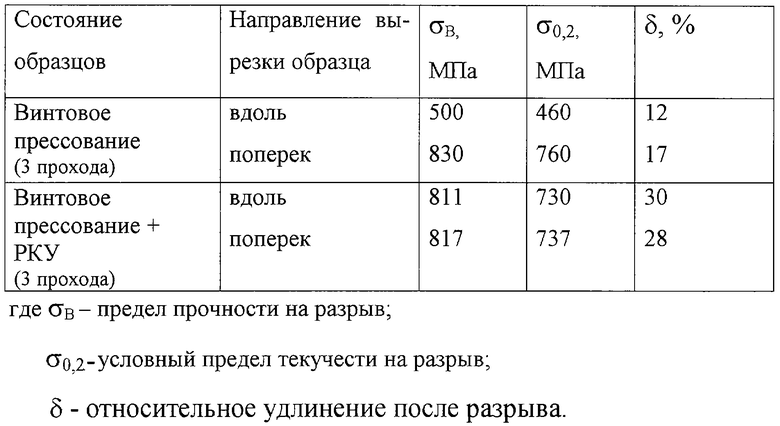

Усредненные результаты механических испытаний по 3 образцам сведены в таблице. Для сравнения приведены данные после обработки винтовым прессованием.

Как показывают полученные результаты, предложенный способ обработки металлов позволяет значительно повысить прочность и пластичность материала заготовки, достигая при этом равномерности структуры и изотропии свойств. Кроме того, способ позволяет значительно упростить технологию обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ТИТАНА ИЛИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2400321C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2237109C1 |

| Способ обработки ферритно-перлитных сталей | 2016 |

|

RU2629581C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК В СУБМИКРОКРИСТАЛЛИЧЕСКОМ И НАНОСТРУКТУРИРОВАННОМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436847C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2347634C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

Изобретение относится к обработке металлов давлением с целью улучшения физико-механических свойств, в частности при изготовлении полуфабрикатов из титана или других металлов. В способе комбинированной интенсивной пластической деформации заготовок осуществляют в следующий последовательности: деформация кручением в винтовом канале, затем равноканальное угловое прессование, при этом заготовку дополнительно подвергают низкотемпературному отжигу снятия внутренних напряжений. Обеспечивается улучшение однородности физико-механических свойств обрабатываемого металла при значительном упрощении технологии обработки. 1 з.п. ф-лы, 1 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| Способ изготовления пресс-изделий | 1985 |

|

SU1348048A1 |

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-22—Подача