Изобретение относится к области металлургии легких цветных сплавов, в частности к технологии, приближенной к нанотехнологиии формирования мелкозернистой структуры алюминиевых и магниевых сплавов со сверхпластическими свойствами, и может быть использовано при изготовлении заготовок из указанных сплавов для сверхпластической формовки изделий сложной формы.

Основная проблема в рассматриваемой области сводится к задаче технологической оптимизации режимов формирования мелкозернистой структуры легких цветных сплавов за счет снижения числа операций при реализации оптимальных режимов низкотемпературного и высокоскоростного сверхпластического деформирования этих сплавов.

В уровне данной технологии традиционные методы повышения пластичности легких цветных сплавов предусматривают насыщенную подготовительными и основными операциями ступенчатую термомеханическую обработку сплавов, для которой характерны недостаточно высокая интенсивность деформирования сплавов и сравнительно высокая температура их деформации, в связи с чем указанная обработка характеризуется недостаточно эффективным формированием мелкодисперсной структуры сплавов.

Так в приведенном в качестве примера известном способе получения тонкого листа для сверхпластической формовки из сплавов системы Al-Mg-Li (см. патент РФ №1529750, C22F 1/04, 1996) для получения мелкозернистой рекристаллизационной структуры сплава 1420 с величиной зерна 10 мкм и удовлетворительными сверхпластическими свойствами (относительное удлинение 350% при 470°С) проводят гомогенизационный отжиг слитков при 475-520°С в течение 3-8 час, горячую прокатку, закалку с 490-520°С, гетерогенизационный отжиг при 385-410°С в течение 1-2 час, после чего листы прокатывают вхолодную на конечную толщину с промежуточными отжигами при 385-410°С в течение 5-30 мин через каждые 30-55% деформации, причем охлаждение после гетерогенизационного и промежуточных отжигов проводят со скоростью 350-750°С/сек.

В известном способе получения сверхпластических листов из алюминиевых сплавов системы алюминий - магний - литий (см. патент РФ №2345173, C22F 1/047, 2009), выбранном заявителем в качестве прототипа заявляемого способа формирования структуры со сверхпластическими свойствами легкого цветного сплава, формирование ультрамелкозернистой структуры сплава системы Al-Mg-Li с размером зерен 0,85 мкм и высокими показателями сверхпластичности (относительное удлинение 780% при температуре деформации 400°С) осуществляют методом прессования исходных заготовок в пересекающихся каналах с диаметром, соответствующим диаметру деформируемой сдвигом заготовки в интервале температур 300-400°С со степенью накопленной деформации 10.

В способе-прототипе достижение сверхпластических свойств - более эффективно в результате сокращения числа операций по их обеспечению путем диспергирования структуры исходных заготовок методом интенсивного пластического деформирования сплавов по технологии равноканального углового прессования, однако температурный интервал прессования (300-400°С) при отсутствии данных в описании изобретения (способа-прототипа) по скорости прессования для различных марок сплавов свидетельствует о резерве технологической оптимизации получения легких цветных сплавов со сверхпластическими свойствами: относительно высокая температура прессования и экспериментально подбираемый скоростной режим деформационного диспергирования для сплавов различных марок увеличивают затраты, связанные с отработкой и реализацией оптимальной технологии формирования структуры в группе легких цветных сплавов со сверхпластическими свойствами (имеются в виду меры по повышению пластичности этих сплавов при промышленно интересных температурах и скоростях их деформирования).

Технический результат заявляемого изобретения - повышение технологического уровня и эффективности формирования структуры легких цветных сплавов с максимальными сверхпластическими свойствами путем деформационного измельчения их зеренной структуры и формирования неравновесного состояния границ зерен методом интенсивного пластического деформирования сплавов по технологии равноканального углового прессования за счет снижения ресурсных затрат по отработке и реализации оптимальных технологических режимов формирования их сверхпластической структуры в широких группах марок сплавов, обусловленных повышением скорости и снижением температуры сверхпластической деформации.

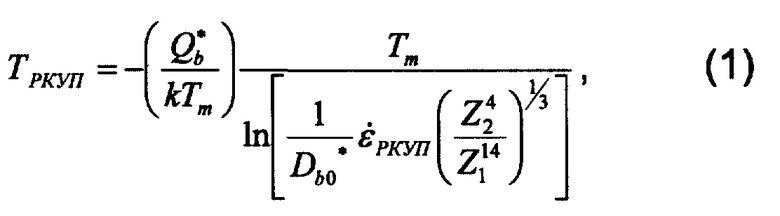

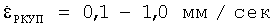

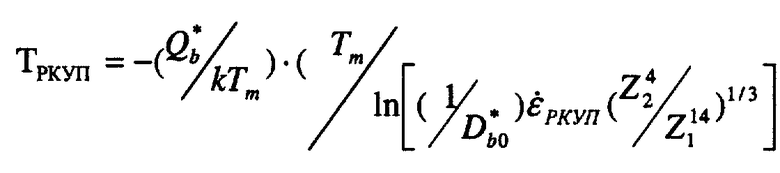

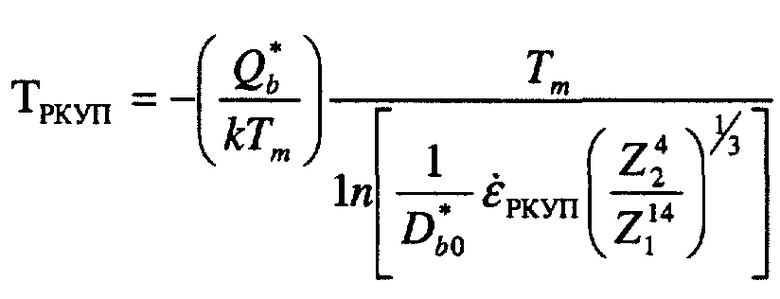

Указанный технический результат достигается тем, что в способе формирования структуры со сверхпластическими свойствами легкого цветного сплава, включающем деформационное измельчение зерен сплава путем интенсивного пластического деформирования сплава равноканальным угловым прессованием, равноканальное угловое прессование проводят со скоростью деформации  , выбираемой из интервала 0,1-1,0 мм/сек, и температурой деформации ТРКУП, определяемой соотношением:

, выбираемой из интервала 0,1-1,0 мм/сек, и температурой деформации ТРКУП, определяемой соотношением:

где Tm - абсолютная температура плавления сплава;

k - постоянная Больцмана;

- энергия активации диффузии по неравновесным границам зерен;

- энергия активации диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплава, зависящие от его химического и фазового состава, при этом для алюминиевых сплавов Z1=0,49 м3/2 и Z2=6,5·10-8 м3/2, а для магниевых сплавов Z1=0,49 м3/2 и Z2=10,7·10-8 м3/2.

При формировании структуры алюминиевых сплавов со сверхпластическими свойствами, например сплавов Al-XMg-0,22%Sc-0,15%Zr при Х=0,00-4,50%, равноканальное угловое прессование этих сплавов проводят при общем числе циклов прессования, равном шести, и температуре деформации ТРКУП=150°С.

При формировании структуры магниевых сплавов со сверхпластическими свойствами, например сплава Mg-6%Zn-0,5%Zr, равноканальное угловое прессование этого сплава проводят при общем числе циклов прессования, равном шести, и температуре деформации ТРКУП=200°С.

Предлагаемый способ формирования структуры со сверхпластическими свойствами легкого цветного сплава осуществляют следующим образом.

Исходные крупнокристаллические заготовки (с размером зерна dисх=20-100 мкм) размером 22×22×165 мм из легкого цветного сплава (например, сплава Al-4,5%Mg-0,22%Sc-0,15%Zr) подвергают шести циклам прессования в инструменте с углом пересечения рабочего и выходного каналов 90° на установке для равноканального углового прессования по маршруту ВС (заготовку перед каждым повторным циклом поворачивают на угол 90° вокруг своей продольной оси) со скоростью деформации  (выбранная скорость деформации определилась техническими возможностями используемой установки) при температуре деформации ТРКУП=150°С, уточненной с помощью соотношения (1) на основе величин модельных параметров для алюминиевых сплавов Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2 (порядок проведения технологической проработки в производственных условиях предусматривает также возможность предварительного пробного прессования в пределах интервала величин ТРКУП: 100-300°С).

(выбранная скорость деформации определилась техническими возможностями используемой установки) при температуре деформации ТРКУП=150°С, уточненной с помощью соотношения (1) на основе величин модельных параметров для алюминиевых сплавов Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2 (порядок проведения технологической проработки в производственных условиях предусматривает также возможность предварительного пробного прессования в пределах интервала величин ТРКУП: 100-300°С).

В результате такой обработки указанный в качестве примера алюминиевый сплав приобрел субмикрокристаллическую структуру, характеризующуюся средним размером зерна dcp=0,8 мкм (размер зерна определен методом атомно-силовой микроскопии) и при относительном удлинении δ=2250% (результат испытания на сверхпластичность указанного сплава при температуре 450°С и скорости деформации 3,3·10-2 с-1 на разрыв).

Для подтверждения максимальной сверхпластичности такой же образец алюминиевого сплава подвергают изложенной обработке со скоростью деформации  (базовой - средней в интервале предпочтительных скоростей деформации

(базовой - средней в интервале предпочтительных скоростей деформации  ) при температуре деформации ТРКУП с ее изменением в сторону уменьшения и увеличения от уточненной величины на 30% (в результате субмикрокристаллическая структура образца изменяла средний размер зерна dcp на от 100 до 200% и характеризовалась уменьшением относительного удлинения δ в среднем на 15-20%).

) при температуре деформации ТРКУП с ее изменением в сторону уменьшения и увеличения от уточненной величины на 30% (в результате субмикрокристаллическая структура образца изменяла средний размер зерна dcp на от 100 до 200% и характеризовалась уменьшением относительного удлинения δ в среднем на 15-20%).

Примеры уточнения температуры деформации ТРКУП для группы легких цветных сплавов:

1) алюминиевые сплавы (при модельных параметрах Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2):

для Al-1,5%Mg-0,22%Sc-0,15%Zr - при  и ТРКУП=150°С средний размер зерна dcp=0,3 мкм и относительное удлинение δ=1340% (результат испытания на сверхпластичность указанного сплава при температуре 450°С и скорости деформации 3,3·10-2 с-1 на разрыв);

и ТРКУП=150°С средний размер зерна dcp=0,3 мкм и относительное удлинение δ=1340% (результат испытания на сверхпластичность указанного сплава при температуре 450°С и скорости деформации 3,3·10-2 с-1 на разрыв);

для Al-6%Mg-1%Mn (АМГ6) - при  и ТРКУП=250°С средний размер зерна dcp=0,5 мкм и относительное удлинение δ=320% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв);

и ТРКУП=250°С средний размер зерна dcp=0,5 мкм и относительное удлинение δ=320% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв);

2) магниевые сплавы (при модельных параметрах Z1=0,49 м3/2 и Z2=10,7·10-8 м3/2):

для Mg-6%Zn-0,5%Zr (МА14) - при  и ТРКУП=200°С средний размер зерна dcp=1,0 мкм и относительное удлинение δ=810% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв);

и ТРКУП=200°С средний размер зерна dcp=1,0 мкм и относительное удлинение δ=810% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв);

для Mg-5%Al-1%Zn-0,7%Mn (МА2-1) - при  и ТРКУП=250°С средний размер зерна dcp=1,3 мкм и относительное удлинение δ=400% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв).

и ТРКУП=250°С средний размер зерна dcp=1,3 мкм и относительное удлинение δ=400% (результат испытания на сверхпластичность указанного сплава при температуре 260°С и скорости деформации 3,3·10-3 с-1 на разрыв).

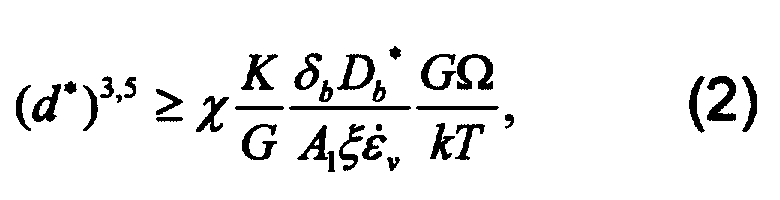

Базовыми для соотношения (1) послужили модельные дисперсионные и диффузионно-энергетические условия состояния границ зерен при интенсивной пластической деформации, определяемые следующим соотношением теории неравновесных границ зерен (см. статью Чувильдеева В.Н., Копылова В.И., Нохрина А.В. и др. Предел диспергирования при равноканальной угловой деформации. Влияние температуры. - Доклады Академии Наук, Техническая физика, 2004, т.396, №3, с.1-7):

условие на размер критического фрагмента -

.

.

где χ - геометрический коэффициент;

k - коэффициент Холла-Петча, МПа·мм1/2;

G - модуль сдвига, ГПа;

δb - ширина границы (δb=2b);

b - вектор Бюргерса, м·1010;

- критический коэффициент зернограничной диффузии;

- критический коэффициент зернограничной диффузии;

A1 - численный параметр;

ξ - коэффициент однородности пластической деформации;

- скорость внутризеренной деформации;

- скорость внутризеренной деформации;

Ω - атомный объем, 1023 см3;

k - постоянная Больцмана;

Т - температура интенсивной пластической деформации;

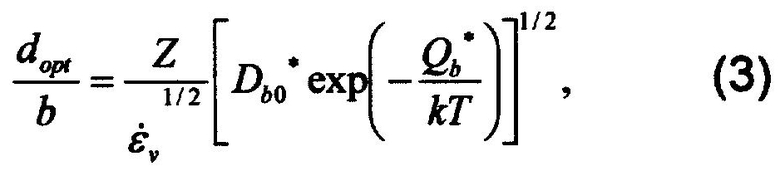

и условие на оптимальный размер зерна для сверхпластичности (см. статью на англ.яз. Чувильдеева В.Н. и др. Optimum Grain Size for Superplastic Deformation. - Doklady Physics, Technical physics, 2006, v.51, n.9, p.500-504):

где dopt - оптимальный размер зерна для сверхпластичности;

Z - численный коэффициент;

- предэкспоненциальный множитель в выражении для коэффициента диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель в выражении для коэффициента диффузии по неравновесным границам зерен;

- энергия активации диффузии по неравновесным границам зерен;

- энергия активации диффузии по неравновесным границам зерен;

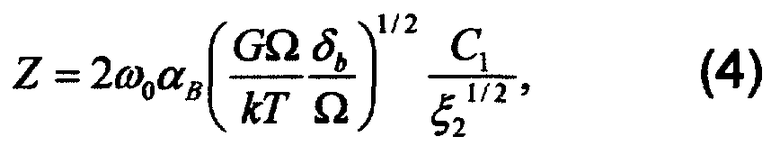

при этом

где ω0 - нормировочный множитель;

αВ - численный коэффициент, зависящий от температуры испытаний и кристаллографических констант материала;

C1 - численный коэффициент в выражении для времени диффузионного ухода скользящих компонент из неравновесных границ зерен;

ξ2 - численный коэффициент в выражении для скорости накопления дефектов на границах зерен при сверхпластической деформации.

Предмет рассмотрения теории неравновесных границ зерен выходит за рамки настоящей заявки. Ее промышленным значением является разработка модельных представлений о механизме сверхпластичности на микроструктурном уровне, позволившем с помощью соотношения (1) задать температурно-скоростные условия ее максимизации при технологически достижимом интервале предпочтительных скоростей деформирования  : от 0,1 мм/сек до 1.0 мм/сек на различных установках заготовок легких цветных сплавов при деформационном измельчении их зерен методом интенсивного пластического деформирования сплавов по технологии равноканального углового прессования и предложить нанотехнологическое решение оптимального формирования структуры легких цветных сплавов со сверхпластическими свойствами.

: от 0,1 мм/сек до 1.0 мм/сек на различных установках заготовок легких цветных сплавов при деформационном измельчении их зерен методом интенсивного пластического деформирования сплавов по технологии равноканального углового прессования и предложить нанотехнологическое решение оптимального формирования структуры легких цветных сплавов со сверхпластическими свойствами.

В результате создана технологическая база обеспечения сверхпластичности широкой группы легких цветных сплавов на уровне высоких величин относительного удлинения при более низкой температуре ее достижения, продемонстрированная в приведенных примерах и характеризующаяся минимизацией затрат на оптимизацию (уточнение) подбираемых температурно-скоростных режимов деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ С НАНО- И СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТИХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2467090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЦВЕТНЫХ СПЛАВАХ НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2551041C2 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ обработки магниевого сплава системы Mg-Y-Nd-Zr методом равноканального углового прессования | 2018 |

|

RU2678111C1 |

| Способ подготовки структуры алюминиевых сплавов | 1989 |

|

SU1693114A1 |

Изобретение относится к области металлургии легких цветных сплавов, в частности к технологии, приближенной к нанотехнологиии формирования мелкозернистой структуры алюминиевых и магниевых сплавов со сверхпластическими свойствами, и может быть использовано при изготовлении заготовок из указанных сплавов для сверхпластической формовки изделий сложной формы. Способ включает деформационное измельчение зерен сплава путем интенсивного пластического деформирования сплава равноканальным угловым прессованием. Равноканальное угловое прессование проводят со скоростью деформации, выбираемой из интервала  , и температурой деформации ТРКУП, определяемой соотношением:

, и температурой деформации ТРКУП, определяемой соотношением:  , где Tm - абсолютная температура плавления сплава, k - постоянная Больцмана,

, где Tm - абсолютная температура плавления сплава, k - постоянная Больцмана,  - энергия активации диффузии по неравновесным границам зерен,

- энергия активации диффузии по неравновесным границам зерен,  - предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен, Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплава, зависящие от его химического и фазового состава, при этом для алюминиевых сплавов Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2, а для магниевых сплавов Z1=0,49 м3/2 и Z2=10,7·10-8 м3/2. Повышается технологический уровень и эффективность формирования структуры легких цветных сплавов с максимальными сверхпластическими свойствами путем деформационного измельчения их зеренной структуры и формирования неравновесного состояния границ зерен. 2 з.п. ф-лы.

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен, Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплава, зависящие от его химического и фазового состава, при этом для алюминиевых сплавов Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2, а для магниевых сплавов Z1=0,49 м3/2 и Z2=10,7·10-8 м3/2. Повышается технологический уровень и эффективность формирования структуры легких цветных сплавов с максимальными сверхпластическими свойствами путем деформационного измельчения их зеренной структуры и формирования неравновесного состояния границ зерен. 2 з.п. ф-лы.

1. Способ формирования структуры со сверхпластическими свойствами легкого цветного сплава, включающий деформационное измельчение зерен сплава путем интенсивного пластического деформирования сплава равноканальным угловым прессованием (РКУП), отличающийся тем, что равноканальное угловое прессование проводят со скоростью деформации  , выбираемой из интервала 0,1-1,0 мм/с, и температурой деформации ТРКУП, определяемой соотношением:

, выбираемой из интервала 0,1-1,0 мм/с, и температурой деформации ТРКУП, определяемой соотношением:

,

,

где Tm - абсолютная температура плавления сплава;

k - постоянная Больцмана;

- энергия активации диффузии по неравновесным границам зерен;

- энергия активации диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

- предэкспоненциальный множитель коэффициента диффузии по неравновесным границам зерен;

Z1 и Z2 - расчетные модельные параметры неравновесного состояния структуры сплава, зависящие от его химического и фазового состава, при этом для алюминиевых сплавов Z1=0,41 м3/2 и Z2=6,5·10-8 м3/2, а для магниевых сплавов Z1=0,49 м3/2 и Z2=10,7·10-8 м3/2.

2. Способ по п.1, отличающийся тем, что при формировании структуры алюминиевых сплавов со сверхпластическими свойствами, например сплавов Al-XMg-0,22%Sc-0,15%Zr при Х=0,00-4,50%, равноканальное угловое прессование этих сплавов проводят при общем числе циклов прессования, равном шести, и температуре деформации ТРКУП=150°С.

3. Способ по п.1, отличающийся тем, что при формировании структуры магниевых сплавов со сверхпластическими свойствами, например сплава Mg-6%Zn-0,5%Zr, равноканальное угловое прессование этого сплава проводят при общем числе циклов прессования, равном шести, и температуре деформации ТРКУП=200°С.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ МАГНИЯ | 2007 |

|

RU2351686C1 |

| Способ подготовки структуры алюминиевых сплавов | 1989 |

|

SU1693114A1 |

| CN 101013453 А, 08.08.2007 | |||

| JP 2006124820 А, 18.05.2006. | |||

Авторы

Даты

2011-08-27—Публикация

2009-08-24—Подача