Изобретение относится к области бурения нефтяных и газовых скважин. Оно может быть использовано как калибратор для стабилизации направления режущего инструмента и калибровки, ствола скважины, улучшающей условия работы режущего инструмента (долота, фрезы и т.д.) в породах и рудах различной твердости.

Известен калибратор (И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М.: Недра, 1988 г., 213-216). Он состоит из муфты с присоединительной замковой резьбой вверху, корпуса, армированного по торцевой и боковой поверхностям дробленым металлокерамическим твердым сплавом.

Но устройство приспособлено преимущественно как фрезер-долото, которое калибрует «окно» в обсадной колонне и небольшую часть ствола скважины за ним, так как армирована рабочая поверхность в торце и на боковой поверхности в зоне, близкой к торцевой поверхности. Использование дробленых частиц из металлокерамического твердого сплава придает устройству режущие свойства. К тому же калибровка режущими элементами осуществляется низкого качества, т.к. черновая обработка прорезанного фрезами «окна», связана с работой калибратора на растяжение, с большими сдвиговыми усилиями. В результате при такой схеме нагружения контртело (стенка обсадной колонны и короткий участок ствола скважины) имеет трещины и грубошероховатую поверхность. У идущего за таким калибратором инструмента (фреза, долото и т.д.) усложнена работа из-за наличия стружки и частиц породы, оставшихся в стволе после калибровки из-за использования режущих элементов на рабочей поверхности калибратора.

Известно калибратор-долото (пат. США №3858671, Кл. 175-366, 1975 г.), содержащее лопасти, которые прикреплены к корпусу калибратора, имеющие вид обратного конуса. На обратном конусе калибратора имеются калибрующие твердосплавные зубки с режущей кромкой и узел обнажения режущей кромки, который выполнен в виде кольцевых полостей, расположенных на обратном конусе вокруг зубков от точки пересечения зубков с наружной поверхностью конуса в сторону вращения калибратора под углом к поверхности конуса. Причем ось симметрии полости расположена перпендикулярно образующей обратного конуса, а зубки в диаметральной плоскости установлены заподлицо с наружной поверхностью конуса.

Устройство формирует скважину за счет вначале наличия режущих элементов путем разрушения породы ими, а затем калибрующие зубки дополнительно режут стенки скважины, формируя ее ствол своими режущими кромками. Такой калибратор имеет применение при формировании в основном мягких пород, где усилия калибровки стенок скважины небольшие или пород, шламообразование в которых в процессе резания связано с откалыванием крупных частиц породы, не способных забивать дополнительные полости вокруг калибрующих зубков. К тому же переход от паза к поверхности зубка в процессе работы устройства увеличивает вибрацию его, усиливает скалывающее действие стенок скважины и разрушение самих зубков. Ухудшается качество калибровки ствола скважины из-за режуще-скалывающего воздействия зубков. Закрепление твердосплавных элементов (зубков калибрующих) недостаточно надежно.

Известен калибратор лопастной (а.с. №861542, МКИ Е21В 10/54 от 30.01.76 г.), содержащий корпус с промывочными каналами, калибрующие клиновидные лопасти, которые соединены породоразрушающими лезвиями, а центральная лопасть выполнена W-образной.

Известное устройство способно увеличить скорость проходки, но не за счет калибрующей способности, а за счет усиления режущей способности лопастей. Следовательно поверхность стенок скважины не сглаживается, не выравнивается вдоль ствола, а разрыхляется, снижая качество калибровки.

Известно устройство (а.с. №1828902, МКИ Е21В 10/48, от 04.04.90 г.), содержащее корпус металлический, рабочие секторы, выполненные в виде лопасти в форме равнобокой трапеции, обращенной большим основанием в сторону корпуса, промывочные каналы. Рабочие поверхности лопастей имеют элементы для объемного разрушения и резания (конические поверхности) и элементы для осуществления истирания или микрорезания (цилиндрические поверхности) горных пород. В качестве режущей составляющей устройства используют синтетические алмазы или сверхтвердые материалы. Предполагается, что в процессе бурения скважины элементы конической формы внедряются в массив и под действием осевого усилия эффективно разрушают породу. При этом если в массиве присутствуют мягкие породы и породы средней твердости (V-VII категории по буримости), то основную работу по объемному разрушению или резанию выполняют элементы твердосплавные конической формы, в это же время твердосплавные элементы цилиндрической формы выполняют роль вспомогательную по разрушению переднего поверхностного слоя породы или по переизмельчению крупных фракций.

Известное устройство не обеспечивает качественное калибрование стенок ствола скважины, т.к. в основном производит резание породы, а измельчение и истирание твердосплавными элементами происходит дискретно и только в случае прохождения устройства по породе с повышенной твердостью, а мягкие и средней твердости участки породы не калибруются, а режутся. Таким образом, устройство имеет ограниченное применение как калибратор: возможно использование только в породах, имеющих высокую твердость (VIII категории по буримости).

Известен калибратор лопастной (лицензия: ООИР №015728, 36РТ №011459), содержащий корпус, лопасти на корпусе, размещенные по винтовой линии, пазы между лопастями для шламоотвода. Лопасти имеют форму трапеции равнобочной. На рабочей поверхности лопастей имеются твердосплавные элементы, закрепленные в пазах припоем. Твердосплавные элементы имеют профиль режущей части в виде зуба. В устройстве твердосплавные элементы выполняют режущие функции и, следовательно, функция калибратора выполняется не в полной мере. Только по мере затупления зуба происходит сглаживание стенок ствола скважины, но одновременно происходит разрушение частей поверхности лопастей, не защищенных твердосплавными элементами. При этом создаются большие нагрузки на лопасти и поверхности твердосплавных элементов при контакте с породой, особенно повышенной твердости. В результате температура в месте контакта на поверхности лопастей может достигнуть уровня выше температуры плавления припоя, что приведет к снижению прочности сцепления припоя с лопастью и твердосплавным элементом и высвобождению твердосплавного элемента из паза, т.е. места его закрепления. В случае же, когда зуб от скалывающих воздействий породы и вибрации разрушается, высвобождение твердосплавного элемента происходит интенсивней.

В качестве прототипа выбрано устройство-калибратор лопастного типа (Абубакиров В.Ф. и др. Буровое оборудование: Справочник, 2 том. Буровой инструмент. - М. ОАО из-во «Недра», 2003, с.196) как наиболее близкое к заявляемому по технической сущности и положительному эффекту. Калибратор 4-лопастной состоит из корпуса цельнофрезерованного, сменных лопастей на нем, армированных твердосплавными элементами, переводников с муфтовой и ниппельной замковыми резьбами. Твердосплавные элементы установлены в отверстиях в лопастях и запрессованы.

Недостатками калибратора являются разовое использование лопастей, удорожание производства устройства, увеличение его металлоемкости и используемого объема массы твердосплавного материала, в связи с невозможностью восстановления прежнего рабочего узла калибратора, ограниченные возможности использования, т.к. запрессовка твердосплавных элементов в отверстиях, выполненных на поверхности лопастей, не позволяет размещать твердосплавные элементы под заданным углом и не позволяет сохранить их целостность и работоспособность при калибровке твердых и абразивных пород, рабочая поверхность лопасти не защищена от разрушения.

Задача изобретения - повышение работоспособности калибратора и расширение возможности его использования путем улучшения ремонтопригодности, качества закрепления твердосплавных элементов и их размещения под заданным углом в лопастях, а также использования антифрикционного покрытия, снижающего усилия калибровки, повышающее качество поверхности стенки ствола скважины, увеличивающее скорость прохождения устройства по стволу из-за увеличения работоспособности твердосплавных элементов и калибратора в целом.

Техническая задача изобретения достигается тем, что калибратор лопастной, как и известный, включающий цельнофрезерованный корпус с присоединительными замковыми резьбами и рабочий узел, включающий четыре лопасти, в которых закреплены твердосплавные элементы, а между лопастями имеющий шламоотводящие вырезы, согласно изобретению корпус с лопастями на нем выполнен цельнофрезерованным, вдоль лопастей имеются пазы в форме ласточкина хвоста, в которых установлен с возможностью возвратно-поступательного перемещения и закреплен с натягом набор профилированных сегментов, имеющих трапецеидальную форму в поперечном сечении, боковые стороны сегментов имеют фигурные сквозные отверстия, выполненные симметрично по обе стороны от основания трапеции, верхняя часть сегмента имеет V-образные конические пазы, в сегменте установлены не менее трех твердосплавных элементов в форме кругового цилиндра, формообразующими фигурного сквозного отверстия в сегменте являются основание трапеции и дугообразные выемки, отличающиеся радиусом окружности, твердосплавные элементы, установлены на основании трапеции и плотно вставлены в дугообразных выемках с радиусом окружности на боковых сторонах сегмента, равным радиусу окружности основания кругового цилиндра твердосплавного элемента, наборы сегментов с твердосплавными элементами в них закреплены припоем в лопастях в пазах, выполненных в форме ласточкина хвоста, а рабочие поверхности лопастей покрыты заподлицо с твердосплавными элементами твердым антифрикционным покрытием.

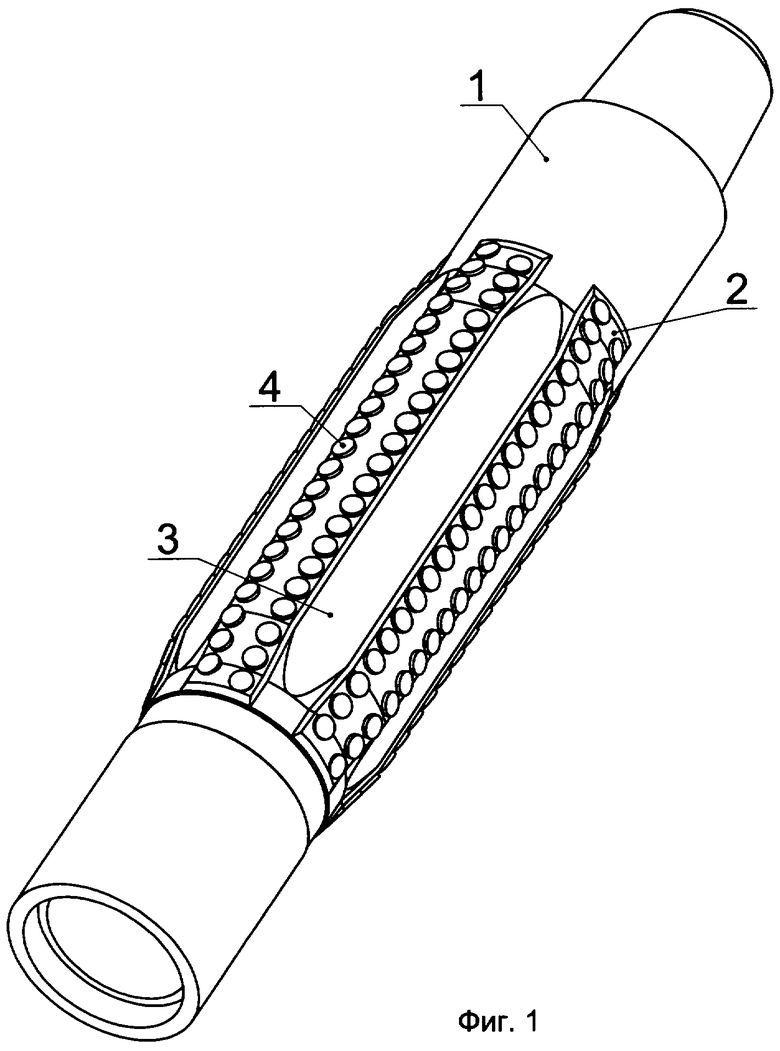

На фиг.1 показан калибратор лопастной, общий вид.

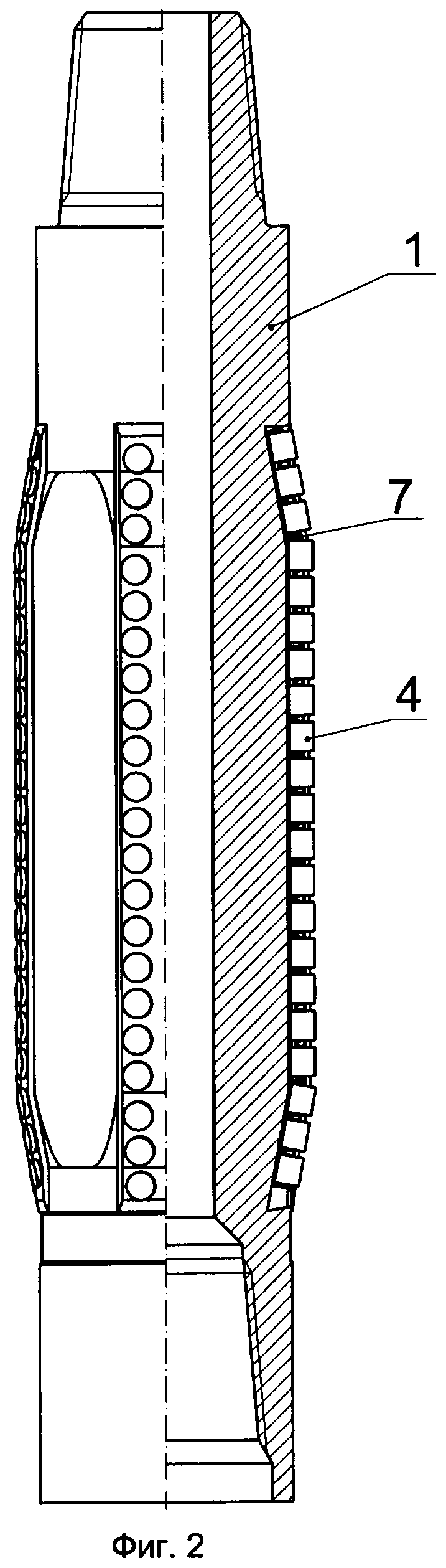

На фиг.2 показан калибратор лопастной в разрезе.

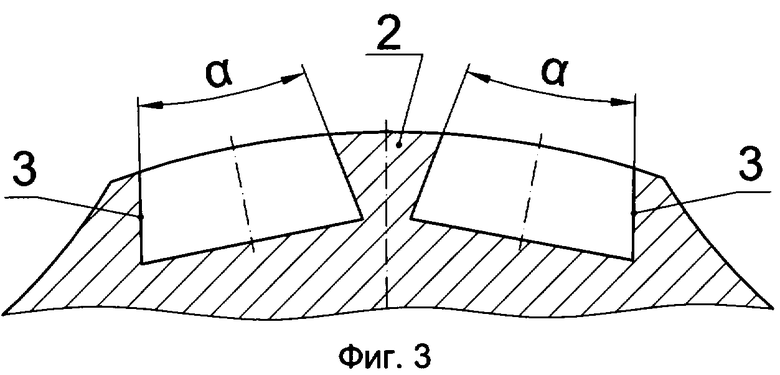

На фиг.3 показаны пазы в лопасти калибратора, выполненные в форме ласточкина хвоста.

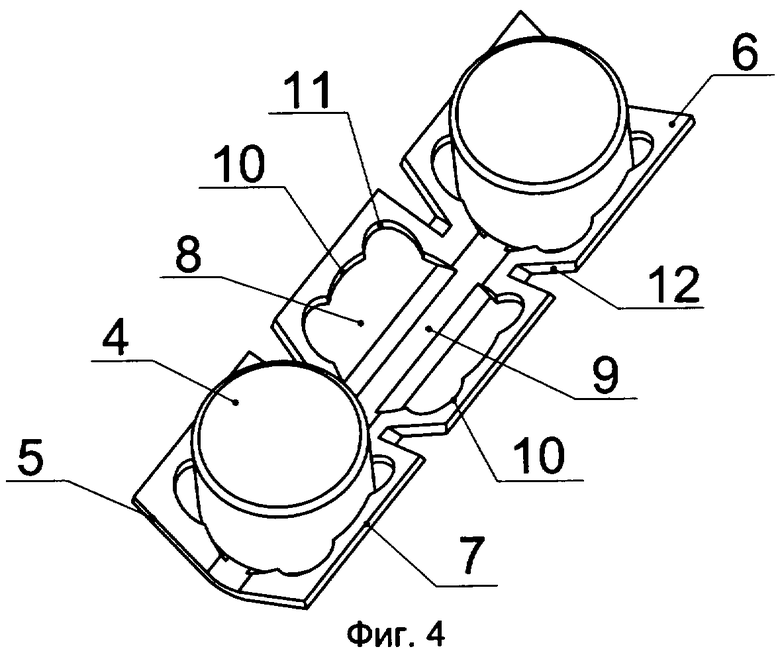

На фиг.4 показан сегмент с твердосплавными элементами в нем, аксонометрическая проекция, вид сверху.

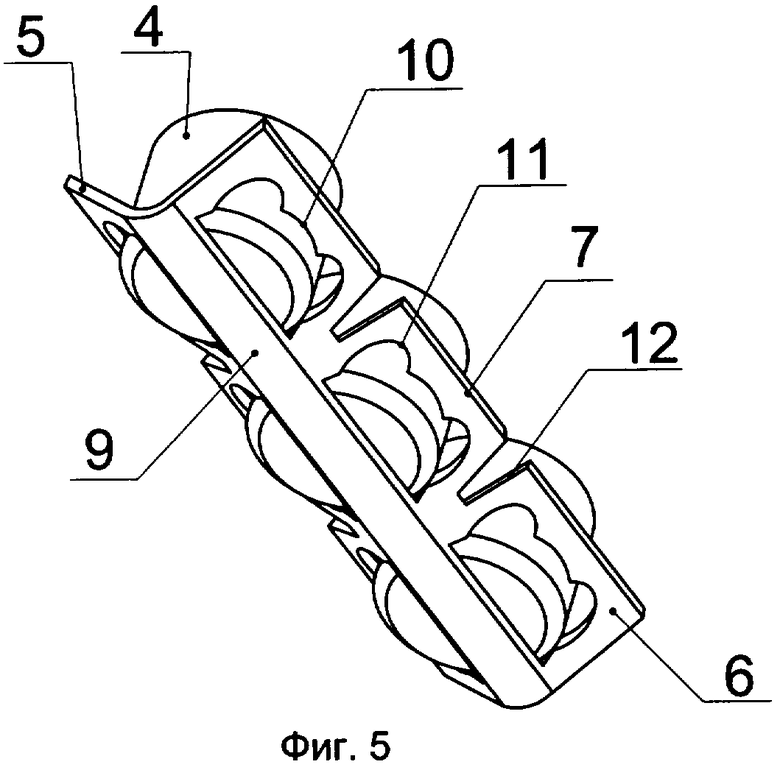

На фиг.5 показан сегмент с твердосплавными элементами в нем, аксонометрическая проекция, вид снизу.

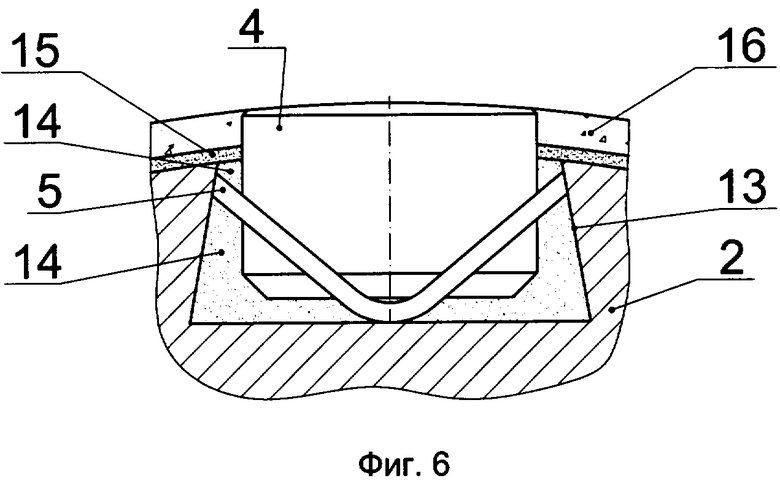

На фиг.6 схематично представлен рабочий узел калибратора лопастного, в разрезе.

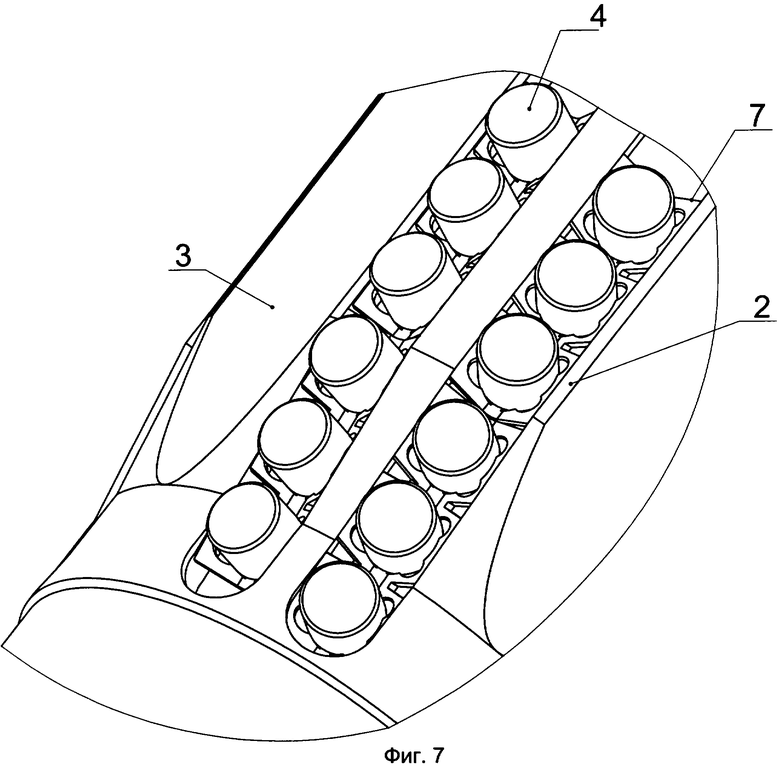

На фиг.7 показан набор сегментов с твердосплавными элементами в них, установленный в пазах лопасти калибратора.

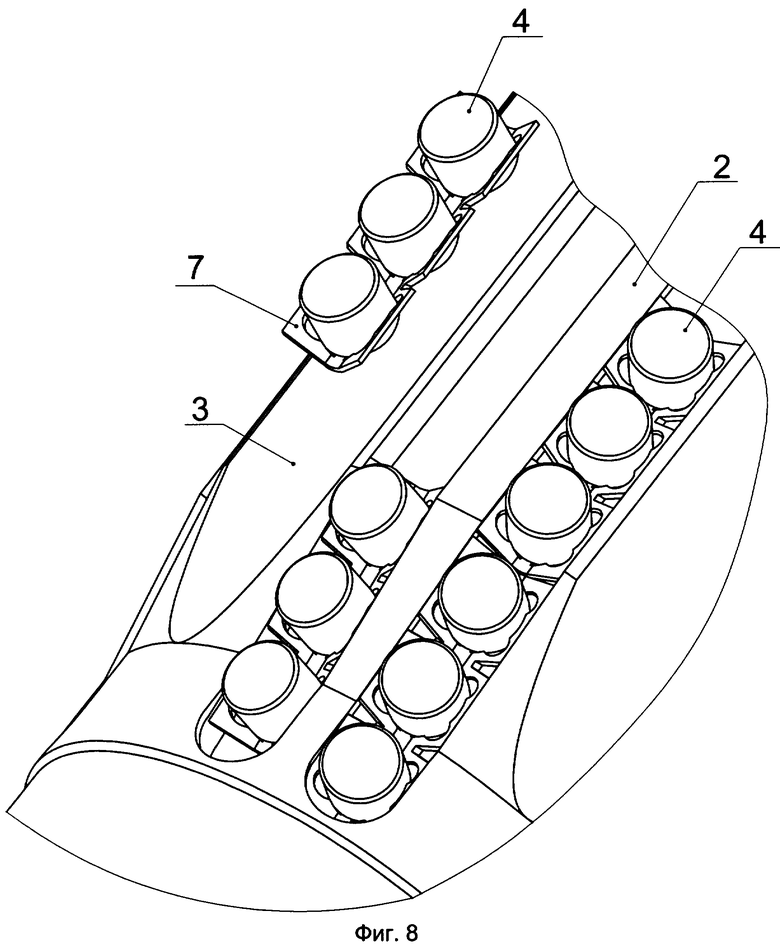

На фиг.8 показаны извлеченные твердосплавные элементы при восстановлении работоспособности калибратора, аксонометрическая проекция, вид сверху.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что заявляемое изобретение отличается от прототипа: наличием набора сегментов -приспособления под твердосплавные элементы, сегменты выполнены трапецеидальной формы, на боковых сторонах которого имеются фигурные сквозные отверстия, выполненные симметрично по обе стороны меньшего основания трапеции, сегменты в наборе плотно и надежно позволяют закрепить твердосплавные элементы в пазы в лопастях без использования специальных дорогостоящих средств типа пресса (прототип). Фигура сквозного отверстия образована меньшим основанием трапеции, оно же дно, на которое опирается нижнее основание кругового цилиндра (твердосплавный элемент имеет форму кругового цилиндра), а также тремя дугообразными выемками. Выемки выполнены над основанием трапеции в виде дуг, отличающихся радиусами окружностей с расчетом, что центральная дуга (средняя по положению) образована радиусом окружности, равным радиусу основания кругового цилиндра - твердосплавного элемента, а две других выемки, находящихся по обе стороны центральной выемки, образованы дугами с меньшим радиусом окружности. Такое формообразование сквозных отверстий, симметрично выполненных относительно друг друга, на боковых сторонах сегмента позволяет значительно упростить установку и закрепление твердосплавных элементов в пазах лопастей, а затем увеличить надежность закрепления припоем набор сегментов с твердосплавными элементами в калибраторе. За счет того, что выполнена центральная дугообразная выемка, твердосплавный элемент плотно установлен в «гнездо» - в симметричных сквозных отверстиях сегментов, а за счет выполнения двух других выемок по бокам центральной дугообразной выемки удается, после установки твердосплавного элемента, иметь полости, образованные боковой поверхностью твердосплавного элемента и внутренней поверхностью дугообразной выемки меньшего радиуса, через которые вначале выходит воздух из пространства паза в лопасти, а затем проходит припой в паз лопасти, выполненной в форме ласточкина хвоста. Набор сегментов - приспособление для установки твердосплавных элементов, предложенное в изобретении, позволяет расширить возможность калибратора и варианты использования различных твердосплавных элементов (пластин, призм, цилиндров и т.д.) за счет изменения центральной дугообразной выемки под размер вставляемых в фигурное сквозное отверстие твердосплавных элементов (аналогично описанного в изобретении варианта для кругового цилиндра), а изменив месторасположение сквозных отверстий на боковых сторонах - задавать угол наклона твердосплавных элементов на рабочей поверхности лопастей, т.е. ориентируя их усиливать режущую способность.

Предлагаемое изобретение позволяет варьировать функции устройства, закрепляя в сегментах опорные - центрирующие элементы или зубья, т.е. придавая устройству калибрующие или фрезерующие, а также смешанные функции (вначале вдоль лопастей - режущие зубья, а за ними калибрующие; вначале вдоль лопастей с большей твердостью зубья, затем - зубья с меньшей твердостью и т.д.). Трапецеидальной формы приспособление выполнено в виде набора отдельных сегментов, с установкой в сегменте не менее трех твердосплавных элементов в каждом отдельном сегменте, а возможны и более протяженные сегменты, с большим содержанием твердосплавных элементов в них, образуя набор из сегментов вдоль лопасти калибратора.

Верхняя часть сегмента имеет сквозное V образные конической формы пазы, расширенной частью вверх, позволяющие увеличить пропускную способность припоя под приспособление в паз лопасти при закреплении твердосплавных элементов припоя, ускорить выход воздуха из полости, не допуская воздушной пробки в пазах лопастей. Сегменты, в которых плотно установлены твердосплавные элементы, обладают пружинящими свойствами, позволяющими легко устанавливать набор этих сегментов вдоль пазов лопастей, а после установки, используя пружинящие свойства, прочно с натягом закрепить их в этих пазах за счет выполнения паза в лопастях в форме ласточкина хвоста. Выполнение трапецеидальной формы сегментов и их закрепление в пазах посегментно позволяет упростить как размещение их вдоль пазов в лопастях в виде набора, так и осуществить восстановление работоспособности лопасти: выпаять сегмент с поврежденными твердосплавными элементами, оставляя остальные сегменты в исходном состоянии. Таким образом продлевается срок действия устройства (калибратор многократного действия с сохранением первоначальной лопасти на нем), увеличить производительность, сократить расход металла и твердосплавных элементов (в отличие от прототипа, где в подобном случае полностью заменяют лопасть вместе с твердосплавными элементами на ней).

В отличие от прототипа, в котором каждый твердосплавный элемент закреплен на лопасти запрессовкой, в предлагаемом изобретении закрепление осуществляют припоем, смачивающим и внутреннюю поверхность паза лопасти, и сегменты, обладающие пружинящими свойствами, а также твердосплавные элементы в сегментах до уровня рабочей поверхности лопасти, что позволяет значительно усилить амортизирующие свойства, усилить теплоотводящие свойства устройства в процессе калибровки и адгезионную прочность частей полученной композиции в лопасти.

Известны устройства (а.с. №390254 и а.с. №945355, МКИ Е21В 12/04) калибраторов, где для защиты обрабатываемого объекта от повреждения боковыми (калибрующими ствол скважины) твердосплавными элементами долот используют различные конструкции протекторов (в виде двухслойной конструкции или в виде колпачков, надеваемых на твердосплавные элементы). Известные конструкции покрытий не могут быть реализованы в предлагаемом калибраторе потому, что выполняют защитную функцию до начала обработки ствола скважины долотом и цель защиты сужена до спуско-подъемных операций в обсадной колонне, для сохранности внутренней полости ее от воздействия твердосплавными элементами. Покрытия разрушаются сразу же, как только приходят в контакт с породой. В отличие от прототипа и других известных калибраторов [1-5, 6-9], где на рабочую поверхность дополнительно наплавляют фрикционный материал, увеличивающий коэффициент трения и растягивающее напряжение в стенке ствола в процессе калибровки, приводящие к появлению трещин, заявляемый калибратор усиливает свои основные калибрующие функции путем наличия на рабочей поверхности лопастей слоя твердого антифрикционного материала и заподлицо с твердосплавными элементами. Антифрикционное твердое покрытие, например сплав на основе меди (Cu - основа, Ni - 41%, Zn - 4% и др.), позволяет создать условия калибровки, реализующие напряжения сжатия в стенках ствола скважины за счет давления на стенки твердосплавных элементов, с одновременным «натиранием», «намазыванием» антифрикционного покрытия на контртело (стенку ствола скважины), приводящим к уменьшению коэффициента трения взаимодействующих поверхностей и увеличению качества калибровки. При этом работоспособность твердосплавных элементов увеличивается, т.к. происходит снижение вибрации, уменьшение теплоотвода, усиление защиты рабочей поверхности лопастей). В случае калибровки пород средней твердости и твердых пород образуется шлам. Измельченная твердосплавными элементами порода, смешиваясь в шламоотводящих вырезах калибратора с антифрикционным материалом покрытия, образует композицию с наполнителем, имеющим твердость, близкую к твердости калибруемого материала. Попадая на рабочую поверхность лопасти калибратора, такая композиция нейтрализует разрушающее воздействие породы на нее.

Таким образом, заявляемый калибратор лопастной соответствует критерию «изобретательский уровень», обладает новизной, является техническим решением. Он промышленно применим. Устройство прошло конструкторскую проработку в деталях и испытано в ООО «БИТТЕХНИКА». Испытания показали, что поставленная цель достигнута. Предлагается внедрение на буровых скважинах, использующих калибраторы при прохождении вдоль ствола скважины с мягкими, средней твердости и твердыми породами.

Калибратор содержит корпус 1 цельнофрезерованный с четырьмя лопастями 2 на нем. Между лопастями имеются шламоотводящие вырезы 3 вдоль корпуса 1. Твердосплавные элементы 4 в форме кругового цилиндра установлены вдоль лопастей в виде набора 6 пружинящих сегментов 7, имеющих трапецеидальную форму 5. Боковые стороны сегментов 7 имеют фигурные сквозные отверстия 8, образованные между основанием 9 трапеции сегмента и дугообразными 10 и 11 выемками. В верхней части трапецеидального пружинящего сегмента 7 имеются сквозные V-образной конической формы пазы 12, расширенной частью вверх. Вдоль лопастей 2 выполнены пазы 13 по два на каждой лопасти в форме ласточкина хвоста. С возможностью возвратно-поступательного перемещения в паз 13 лопасти вставлен набор 6 пружинящих сегментов 7 с твердосплавными элементами 4, установленными в фигурных сквозных отверстиях 8 сегмента 7. Твердосплавные элементы 4 закреплены в пружинящих сегментах 7 и пазах 13 в лопастях 2 калибратора припоем 14, который прочно соединен с внутренней поверхностью паза 13 в лопасти, пружинящими сегментами 7 и твердосплавными элементами 4 под и над набором 6 сегментов до рабочей поверхности 15 лопасти 2. Твердосплавные элементы 4 размещены на рабочей поверхности 15 лопасти 2 в шахматном порядке и на заданном уровне от рабочей поверхности лопасти в зависимости от твердости породы или руды, калибруемых устройством в стволе скважины. На рабочей поверхности 15 лопасти 2 калибратора напаян слой твердого антифрикционного покрытия 16 заподлицо с твердосплавными элементами.

Предлагаемый калибратор работает следующим образом.

Перед началом работы калибратор в собранном (фиг.1, фиг.2) и закрепленном замковыми резьбами виде на колонне бурильных труб (не показано) и размещенном над долотом (не показано) опускают в скважину до заданной глубины. Приводят во вращение всю компоновку, а через внутренний канал корпуса (не показан) осуществляют прокачку бурового раствора. Долото, вращаясь, и при нагружении его осевой нагрузкой, производит разрушение породы или руды породоразрушающими элементами. За долотом следует калибратор, формируя номинальный размер ствола в скважине. Калибратор, следуя за долотом при бурении скважины, калибрует стенки в стволе скважины. При этом твердосплавные элементы 4, установленные в наборе 6 (фиг.4-5) пружинящих сегментов 7 и закрепленные припоем 14 (фиг.6) в пазах 13 лопастей 2 корпуса 1 (фиг.3) под действием осевой нагрузки, производят давление на стенки скважины. За счет того, что твердосплавные элементы 4 надежно установлены предварительно в сегменты 7 (фиг.7), обладающие пружинящими свойствами, встречаясь с твердой породой или абразивным материалом в скважине калибратор сохраняет рабочий узел в целом в работоспособном состоянии значительно дольше. Дополняют амортизирующий эффект наличие фигурных сквозных отверстий 8 (фиг.5), в которых размещены твердосплавные элементы. При встрече калибратора с мягкой породой (II-IV категории по буримости) происходит залечивание трещин, сглаживание стенок скважины и уплотнение их. Антифрикционное твердое покрытие 16 (фиг.6) способствует процессу сглаживания, усиливая его. При встрече калибратора с породой средней твердости и твердыми породами (Y-YIII категории по буримости) калибратор способствует измельчению или переизмельчению ранее измельченной массы породы, формирующей поверхностный слой ствола скважины за счет противодействия твердосплавных элементов 4, разницы в твердости контртел и смазки поверхности обрабатываемой породы или руды тонким слоем антифрикционного материала 14, нанесенного на рабочую поверхность 15 лопастей 2 заподлицо с твердосплавными элементами 4. Покрытие антифрикционное 14, наносимое на рабочую поверхность лопастей заподлицо с твердосплавными элементами 4, работает как смазка между контактирующими поверхностями, снижающая усилия давления калибратора на поверхность стенки скважины, что увеличивает долговечность твердосплавных элементов; как материал, нейтрализующий абразивное, разрушающее действие породы или руды на калибратор, покрывая тонким слоем калибруемый материал; как материал, предохраняющий от разрушения рабочую поверхность лопастей 2 и рабочий узел в целом, обволакивая измельченную массу породы или руды, попадающую затем в шламоотводящие вырезы 3. Четырехлопастной калибратор имеет следующие преимущества перед другими (2-3-лопастными, например): равномерность распределения нагрузки на устройство в процессе калибровки, наибольшая виброустойчивость.

После завершения работы калибратор проверяют. Обнаружив дефектные участки (скол твердосплавных элементов со снятием твердого антифрикционного покрытия с рабочей поверхности и т.д.), участок выпаивают путем локального расплавления припоя 14 и извлекают сегмент 7 с твердосплавными элементами, требующими восстановления, из паза 13 в лопасти 2. В паз 13 в лопасти 2 на место поврежденной части вставляют новый пружинящий сегмент 7 с твердосплавными элементами 4 в нем. Запаивают припоем 14. Наносят на восстанавливаемый участок слой твердого антифрикционного покрытия 16. Калибратор вновь готов к использованию. В зависимости от твердости породы и руды, их абразивности подбирают твердосплавные элементы, выдерживающие соответствующую осевую и радиальную нагрузки. В основном используются твердосплавные элементы диаметром 12-14 мм типа Г-54 (из сплава ВК6-ВК15) ГОСТ 880-75 с плоской рабочей поверхностью. Корпус калибратора с лопастями выполнен из стали 40Х (ГОСТ 4543-71). Припой - латунь (медно-цинковый сплав - МНЦ 15-20). Антифрикционное твердое покрытие (латунь, бронза, графитизированные составы). Сегмент изготовлен из листа штамповкой (сталь 3 ГОСТ 16523-89).

Предлагаемый калибратор лопастной позволяет по сравнению с прототипом:

- значительно упростить технологию закрепления твердосплавных элементов в лопастях калибратора за счет: приспособлений в виде набора сегментов, в которых вставлены твердосплавные элементы, пазов в лопастях, где размещаются приспособления с твердосплавными элементами - при наличии приспособления для установки в них цилиндрической формы твердосплавных элементов с предложенными элементами в них (фигурные отверстия, пазы и т.д.). Кроме того, что появилась возможность легко, удобно и надежно их установить, но еще и разместить под разными углами к рабочей поверхности, закрепив в дальнейшем припоем, разместить вдоль лопасти твердосплавные элементы как различной формы, так и различных свойств и функций (например впереди - режущие, за ними - калибрующие в зависимости от сложности структуры породы, обрабатываемой калибратором и заданной степени точности обработки. Таким образом, расширилась возможность использования предлагаемого изобретения;

- улучшить теплоотвод, амортизирующие свойства, улучшающие эксплуатационные свойства опорно-центрирующих элементов (твердосплавных элементов) и калибратора в целом;

- значительно упростить операцию по восстановлению работоспособности калибратора за счет посегментной замены твердосплавных элементов, а не замене всей лопасти (прототип). К тому же уменьшается расход металла, припоя, дорогостоящих твердосплавных элементов;

- появилась возможность увеличить скорость проходки калибратора вдоль ствола скважины за счет наличия твердого антифрикционного покрытия и защищающей (а не режущей, как в прототипе) работы твердосплавных элементов.

Использование твердосплавных элементов в форме кругового цилиндра позволяет калибратору, преимущественно четырехлопастному, осуществлять не режущие, а зачищающее, опорное действие. Калибратор, продвигаясь по стволу скважины, давит на поверхность стенки скважины, работая на сжатие, стремится уплотнить, выравнять рельеф поверхности. Одновременно антифрикционное твердое покрытие (медно-никелевое, графитизированное и т.д.), находящееся на рабочей поверхности лопастей совместно с буровым раствором, улучшают состояние обрабатываемого материала (бурильный раствор пластифицирует породу и очищает от шлама, слабозакрепленного в стенке ствола, а антифрикционный слой покрытия усиливает уплотнение, выравнивание стенок, т.е. оказывает калибрующее воздействие, натираясь на поверхности стенок скважины и тонким слоем - на твердосплавную составляющую).

Источники информации

1. И.П.Пустовойтенко. Предупреждение и ликвидация аварий в бурении. М.: Недра, 1988 г., МКИ Е21В 10/50 от 18.08.89 г. (аналог).

2. а.с. №1712575, МКИ Е21В 10/50 от 18.08.89 г. (аналог).

3. а.с. №861542, МКИ Е21В 10/54, от 30.01.76 г. (аналог).

4. а.с. №1828902, МКИ Е21В 10/48, от 04.04.90 г. (аналог).

5. Лицензия: ООИР №015728, 36 РТ №011459, ИНКОС, г.Пермь, на калибраторы лопастные спиральные КЛС-123.ИН и КЛС-124.ИН (аналог).

6. Абубакиров В.Ф., Буримов Ю.Г., Гноевых А.А., Межлумов А.О., Близнюков В.Ю. Справочник. Буровой инструмент.Т.2, - М., ОАО Из-во «Недра», 2003, с.196, 197-(фиг.4.1 г.). (прототип).

7. ТУ 3664-001-43663892-98. Калибратор У-КП 124 СТ и УКС 124 СТ. (аналог).

8. а.с. №390254, МКИ Е21В 12/04, от 14.08.67 г.

9. а.с. №945355, МКИ Е21В 12/04, от 26.10.70 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Калибратор скважинный | 2019 |

|

RU2724722C1 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ РАЗДВИЖНОЙ | 2010 |

|

RU2418147C1 |

| КАЛИБРАТОР | 1996 |

|

RU2127795C1 |

| КАЛИБРАТОР-ЦЕНТРАТОР | 2010 |

|

RU2460867C2 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ | 2013 |

|

RU2531982C1 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ | 2008 |

|

RU2377385C2 |

| Калибратор-центратор раздвижной | 2018 |

|

RU2695186C1 |

| Виброгаситель-калибратор | 2018 |

|

RU2695442C1 |

| Фрезер для вырезания окна в обсадной колонне при бурении бокового ствола | 2023 |

|

RU2808788C1 |

| РАСШИРИТЕЛЬ-КАЛИБРАТОР РАЗДВИЖНОЙ | 2010 |

|

RU2425944C1 |

Изобретение относится к области бурения. Оно может быть использовано для калибровки стенок ствола буровой или газовой скважины. Техническим результатом изобретения является повышение работоспособности, расширение диапазона использования, повышение качества калибровки и увеличение скорости проходки. Калибратор лопастной состоит из цельнофрезерованного корпуса с присоединительными замковыми резьбами и рабочего узла, включающего четыре лопасти и шламоотводящие вырезы между лопастями. В лопостях закреплены твердосплавные элементы. Корпус выполнен цельнофрезерованным совместно с лопастями. Вдоль лопастей имеются пазы в форме ласточкина хвоста. В них закреплен с натягом, но с возможностью возвратно-поступательного перемещения при закреплении в пазах набор профилированных пружинящих сегментов, имеющих трапецеидальную форму в поперечном сечении. Боковые стороны сегментов имеют фигурные сквозные отверстия, выполненные симметрично по обе стороны от основания трапеции. Верхняя часть сегмента имеет V-образные конические пазы. В сегменте установлены не менее трех твердосплавных элементов в форме кругового цилиндра. Формообразующими фигурное сквозное отверстие в сегменте являются: основание трапеции и дугообразные выемки, имеющие разные радиусы окружности. Твердосплавные элементы установлены на основании трапеции в сегменте и плотно охвачены дугообразными выемками в фигурном отверстии, закреплены в сегментах и в пазах лопастей до рабочей поверхности лопасти припоем. Рабочая поверхность лопастей дополнительно к твердосплавным элементам имеет антифрикционное покрытие, выполненное заподлицо с твердосплавными элементами. 8 ил.

Калибратор лопастной, включающий цельнофрезерованный корпус с присоединительными замковыми резьбами и рабочий узел, включающий четыре лопасти, в которых закреплены твердосплавные элементы, и имеющий между лопастями шламоотводящие вырезы, отличающийся тем, что корпус выполнен цельнофрезерованным совместно с лопастями, вдоль лопастей имеются пазы в форме ласточкина хвоста, в которых с возможностью возвратно-поступательного перемещения установлен и с натягом закреплен набор профилированных пружинящих сегментов, имеющих в поперечном сечении трапецеидальную форму, боковые стороны трапецеидальной формы пружинящих сегментов имеют фигурные сквозные отверстия, выполненные симметрично по обе стороны от основания трапеции, верхняя часть пружинящего сегмента имеет V-образные конические пазы, в пружинящем сегменте установлены не менее трех твердосплавных элементов в форме кругового цилиндра, формообразующими фигурного сквозного отверстия в сегменте являются основание трапеции и дугообразные выемки, отличающиеся радиусом окружности, твердосплавные элементы установлены на основании трапеции и плотно вставлены в дугообразные выемки с радиусом окружности на боковых сторонах сегмента, равным радиусу окружности основания кругового цилиндра твердосплавного элемента, наборы пружинящих сегментов с твердосплавными элементами в них закреплены в лопастях припоем в пазах, выполненных в форме ласточкина хвоста, рабочие поверхности лопастей покрыты заподлицо с твердосплавными элементами твердым антифрикционным покрытием.

| АБУБАКИРОВ В.Ф | |||

| и др | |||

| Буровое оборудование | |||

| Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Буровой инструмент | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Лопастной калибратор | 1979 |

|

SU836333A1 |

| Лопастной калибратор | 1976 |

|

SU832025A1 |

| Лопастной калибратор | 1979 |

|

SU966223A1 |

| ТОРЦЕВАЯ КРЫШКА КОНТЕЙНЕРА (ВАРИАНТЫ) И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 1994 |

|

RU2121456C1 |

| US 5715898 A, 21.10.1994 | |||

| US 6453998 B, 31.10.2000. | |||

Авторы

Даты

2009-01-27—Публикация

2007-06-13—Подача