Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов ИС и дискретных полупроводниковых приборов.

Остаточные механические напряжения в кремниевых структурах существенно влияют на процент выхода годных кристаллов и на надежность интегральных схем (ИС). Этим обусловлена необходимость постоянного совершенствования методов их расчета и контроля.

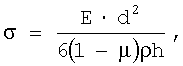

Известен способ контроля механических напряжений в структуре пленка-подложка, включающий определение радиуса ее кривизны на основе картины интерференции в зазоре структура - оптически плоская поверхность и расчет механических напряжений по формуле:

где σ - величина механических напряжений; Е - модуль Юнга материала подложки; d - толщина подложки; ρ - радиус кривизны; μ - коэффициент Пуассона материала подложки; h - толщина пленки [1].

Недостатком этого способа является невозможность контроля механических напряжений в локально выбранной области. Получаемые данные отражают некоторое среднее значение механических напряжений в целом по структуре. А в связи с тем, что их значение меняется от одного участка структуры к другому вплоть до изменения знака напряжений, использование данного метода для получения реальных значений мало целесообразно.

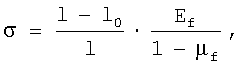

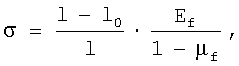

Наиболее близким к изобретению, его прототипом, является способ контроля величины локальных механических напряжений в структуре кремний - диоксид кремния Si-SiO2, включающий селективное травление кремния по краю оксидной пленки, определение относительного удлинения свободного края оксида с помощью сканирующего микроскопа и расчет напряжений в оксиде кремния по формуле:

где l - длина свободного края оксида; l0 - исходная длина оксидной пленки до ее отделения; Ef, μf - модуль Юнга и коэффициент Пуассона пленки [2].

Недостатком прототипа является сложность определения длины свободного края исследуемой пленки, что связано с необходимостью использования электронного микроскопа. В результате травления кремния на большую (несколько мкм и более) глубину для отделения полоски пленки от подложки на ширину 5-100 мкм зазор между ними характеризуется невоспроизводимыми размерами. Травленая поверхность является шероховатой и не позволяет получать качественную интерференционную картину в зазоре пленка - подложка, на основании которой можно было бы определить относительное удлинение с помощью оптического микроскопа.

При использовании прототипа для контроля реальных полупроводниковых структур форма вскрываемых окон соответствует сложной форме рабочих элементов. С одной стороны, это позволяет проводить контроль напряжений в реальных структурах. С другой стороны, результат контроля не всегда адекватно отражает реальные значения напряжений. Это связано с тем, что механические напряжения в структуре являются векторной величиной и характеризуются также и направлением действия. Кроме того, монокристаллические материалы, например, кремний, используемый в качестве подложки, обладает анизотропией механических свойств, которая также оказывает существенное влияние на направление вектора напряжений.

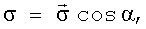

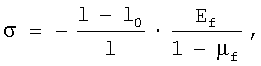

При изготовлении полупроводниковых приборов на одной подложке формируется одновременно большое количество одинаковых структур. Для облегчения разделения подложки на отдельные кристаллы их изготавливают в форме прямоугольников. Для рационального использования всей площади кристалла топологические элементы также ориентируют вдоль его сторон. Так, например, при изготовлении кремниевых полупроводниковых приборов на пластинах ориентации (100) стороны отдельных кристаллов ориентируют вдоль кристаллографических направлений типа <110>. Таким образом, стороны всех вскрываемых окон для контроля механических напряжений также оказываются ориентированными в этих же направлениях. Определение относительного удлинения пленки, как следует из описания прототипа, проводится вдоль границы вскрытого окна. Поэтому результаты контроля представляют собой набор значений напряжений в направлениях, соответствующих ориентации границ окна. В связи с тем, что механические напряжения являются векторной величиной, получаемое значение при использовании прототипа представляет собой проекцию действительных напряжений  на край окна, т.е.:

на край окна, т.е.:

где α - угол между направлением вектора действительных напряжений  и направлением края вскрываемого окна. Поскольку cosα является неопределенной величиной, действительные значения напряжений в исследуемых структурах остаются неизвестными. Это затрудняет установление истинной причины их возникновения и разработку методов борьбы с ними.

и направлением края вскрываемого окна. Поскольку cosα является неопределенной величиной, действительные значения напряжений в исследуемых структурах остаются неизвестными. Это затрудняет установление истинной причины их возникновения и разработку методов борьбы с ними.

Таким образом, прототип характеризуется относительно неширокими техническими возможностями вследствие отсутствия информации о направлении вектора механических напряжений.

Задачей настоящего изобретения является расширение технических возможностей способа за счет получения информации о направлении вектора напряжений.

Поставленная задача решается тем, что в способе контроля механических напряжений в кремниевой структуре пленка SiO2 - подложка Si, при котором формируют в одном цикле с наращиванием SiO2 между пленкой SiO2 и подложкой Si промежуточный слой SiO заданной толщины, вскрывают в пленке SiO2 окна, формируемые в виде круга, методом фотолитографии, отделяют полоски пленки SiO2 по краю окон на ширину 5-100 мкм путем селективного травления промежуточного слоя SiO, определяют относительное удлинение свободного края пленки SiO2 по интерференционной картине вокруг окна в зазоре пленка SiO2 - подложка Si в радиальном направлении и рассчитывают механические напряжения σ по формуле:

где l - длина свободного края пленки SiO2;

l0 - исходная длина пленки SiO2 до ее отделения;

Ef, μf - модуль Юнга и коэффициент Пуассона пленки SiO2 соответственно.

Сущность заявляемого технического решения заключается в создании условий для изгиба исследуемой пленки в зависимости от направлений действия механических напряжений и пропорционально их величине.

Формирование вскрываемых окон в виде круга позволяет проводить измерения относительного удлинения пленки в любом выбранном направлении. Форма вскрываемого окна ввиду отсутствия углов исключает возможность влияния его границ на получаемую интерференционную картину. Изгиб пленки в любом радиальном направлении зависит только от действительного значения механических напряжений, поскольку в этом случае всегда α=0 и cosα=1. Поэтому получаемые значения напряжений представляют собой не что иное, как искомый вектор, т.е.:

За центр системы координат в этом случае может быть принят центр круга, а начальную точку отсчета - край отделенной полоски пленки. В случае использования окна прямоугольной формы или квадрата максимальная плотность интерференционных линий вне зависимости от ориентации сторон сосредоточена в углах окна. В случае круглого окна в каждой его точке создаются равные условия формирования интерференционной картины, зависящие только от действительных значений напряжений в данном азимутальном направлении.

Выбор радиального направления для определения относительного удлинения отделенной от подложки пленки обусловлен тем, что только это удлинение пропорционально величине напряжений в выбранном азимутальном направлении. Определение удлинения другим способом, например, вдоль границы окна, даст значения напряжений, являющихся суммой проекций напряжений на эту границу, т.е. величину не вполне адекватную, т.к. в расчетной формуле опять появляется cosα.

Отделение полоски пленки шириной 5-100 мкм путем травления промежуточного слоя SiO обеспечивает формирование в образующемся зазоре между пленкой и подложкой качественной интерференционной картины, позволяющей проводить контроль в оптическом микроскопе. Толщина промежуточного слоя SiO задается условиями формирования и толщиной пленки SiO2.

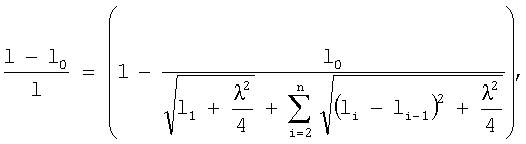

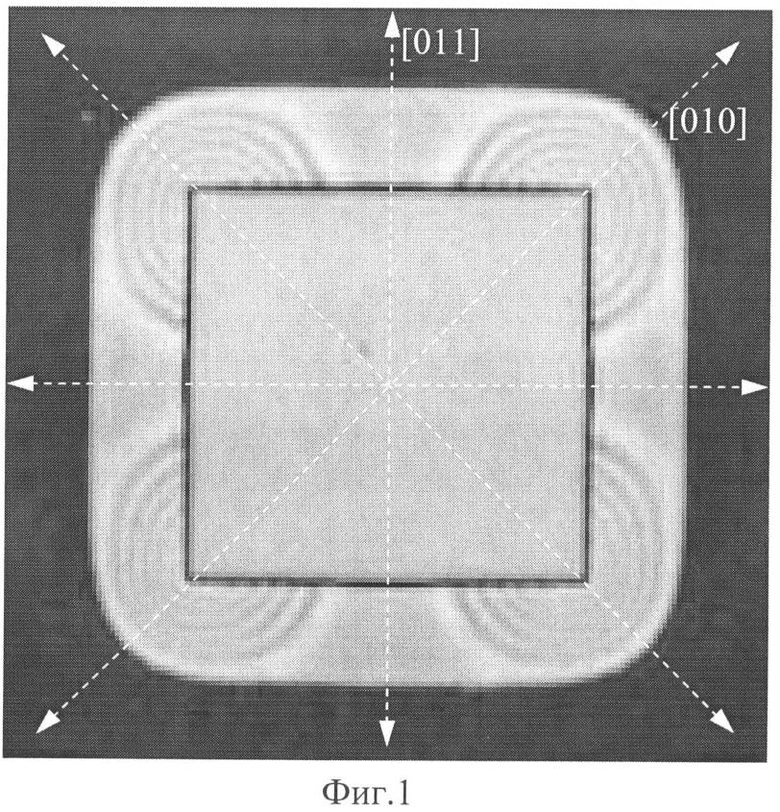

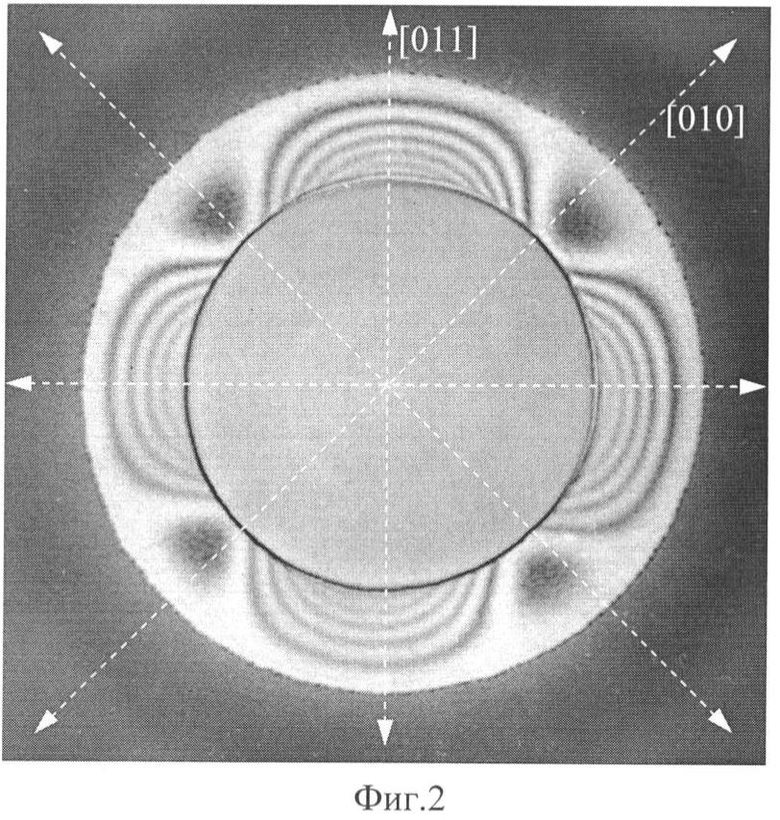

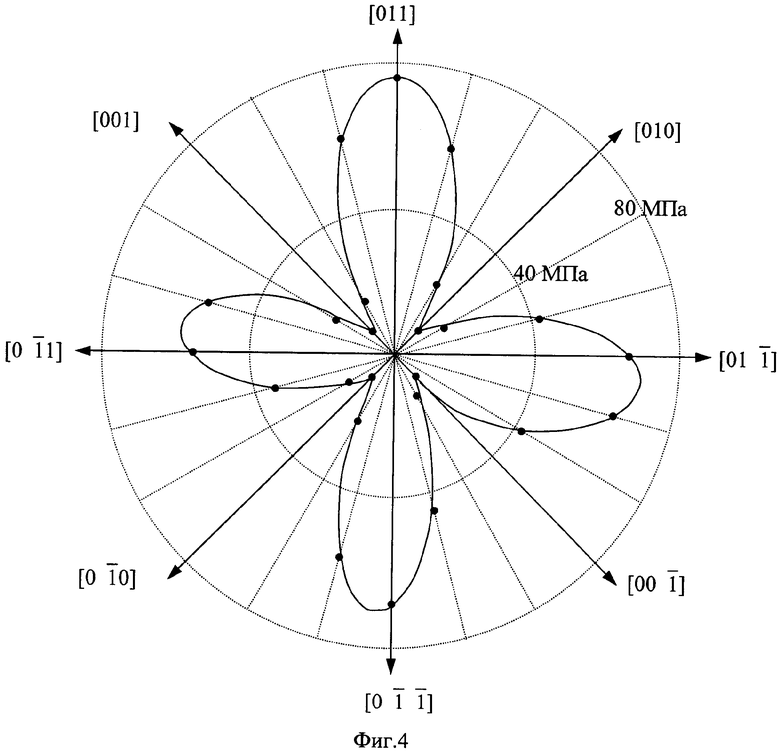

Заявляемое техническое решение поясняется фиг.1-4. На фиг.1 представлена интерференционная картина вокруг квадратного окна размером 80×80 мкм в диоксиде кремния толщиной 0,8 мкм на кремнии ориентации (100) толщиной 460 мкм. На фиг.2 представлена интерференционная картина вокруг круглого окна диаметром 80 мкм в диоксиде кремния толщиной 0,8 мкм на кремнии ориентации (100) толщиной 460 мкм. На фиг.3 представлена интерференционная картина вокруг круглого окна диаметром 80 мкм в диоксиде кремния толщиной 0,8 мкм на кремнии ориентации (111) толщиной 460 мкм. На фиг.4 представлена полярная диаграмма полученных значений напряжений для окна, представленного на фиг.2.

Стороны окна, приведенного на фиг.1, ориентированы в направлении типа <110>. Максимальная плотность интерференционных линий наблюдается в углах окна. Это связано с тем, что в этих областях зазор пленки увеличивается за счет наложения изгиба вдоль соседних границ окна. На основании получаемой интерференционной картины можно предположить, что максимальные напряжения в данной структуре ориентированы под углом 45° к сторонам окна, т.е. в направлении <100>. Однако точно такая же интерференционная картина образуется и при ориентации сторон квадрата в направлении <100>. Таким образом, направление вектора напряжений по данной интерференционной картине установить невозможно.

На основании интерференционной картины, приведенной на фиг.2, можно утверждать, что максимальные напряжения в данной структуре имеют преимущественные направления <110>. В направлениях <100> эти напряжения минимальны. Такое распределение напряжений прекрасно согласуется с зависимостью модуля Юнга и коэффициента Пуассона для кремния этой ориентации [3].

Интерференционная картина вокруг такого же окна в пленке оксида кремния на кремнии (111) носит совершенно иной характер (см. фиг.3). Интерференционные линии расположены в этом случае концентрически, т.е. напряжения для этой структуры не зависят от азимутального направления на пластине. Это подтверждает их известную изотропность.

Таким образом, результаты контроля, полученные с помощью заявляемого способа, прекрасно согласуются с известными литературными данными.

С помощью заявляемого способа проведены исследования и определены величины и распределение остаточных напряжений в структурах Si-SiO2, применяемых в микроэлектронике. Структуры пленка-подложка были изготовлены стандартными методами химической обработки, фотолитографии, окисления и травления. В качестве подложек использовали полупроводниковые пластины кремния диаметром 100 мм ориентаций (100) и (111). Исследуемая пленка представляла собой термический диоксид кремния толщиной 0,8 мкм. В качестве промежуточного слоя использовали переходной слой монооксида кремния SiO, сформированный в одном технологическом цикле с процессом наращивания диоксида. Отделение края пленки от подложки проводили путем газового травления SiO хлористым водородом. Требуемую форму вскрываемых окон задавали с помощью фотошаблона. При контроле по способу-прототипу использовали рабочие фотошаблоны. Полученные интерференционные картины, представленные на фиг.1-3, свидетельствуют о явных преимуществах заявляемого способа по сравнению с прототипом. Интерференционная картина вокруг окна квадратной формы не зависит от ориентации его сторон на пластине и во всех случаях является одинаково симметричной. Полученная величина механических напряжений, равная 45 МПа, также не зависит ни от ориентации окна на пластине, ни от ориентации самой пластины. Интерференционная картина для структуры на пластине ориентации (100), полученная с помощью заявляемого способа, свидетельствуют о том, что механические напряжения в ней анизотропны и сильно зависят от кристаллографического направления. По направлениям типа <110> зазор между пленкой и подложкой, определяющий относительное удлинение и величину механических напряжений, достаточно велик, а по направлениям типа <100> - практически отсутствует, т.е. произошел изгиб края пленки с образованием своеобразной розетки. Величина зазора при представлении в полярных координатах изменяется от максимума к нулю и наоборот при повороте на ˜45°. Механические напряжения в структурах, полученных на пластинах ориентации (111), равны ˜10 МПа и являются изотропными, что также наглядно видно уже по характеру полученной интерференционной картины. Интерференционные максимумы имеют вид концентрических окружностей, и относительное удлинение пленки не зависит от кристаллографического направления.

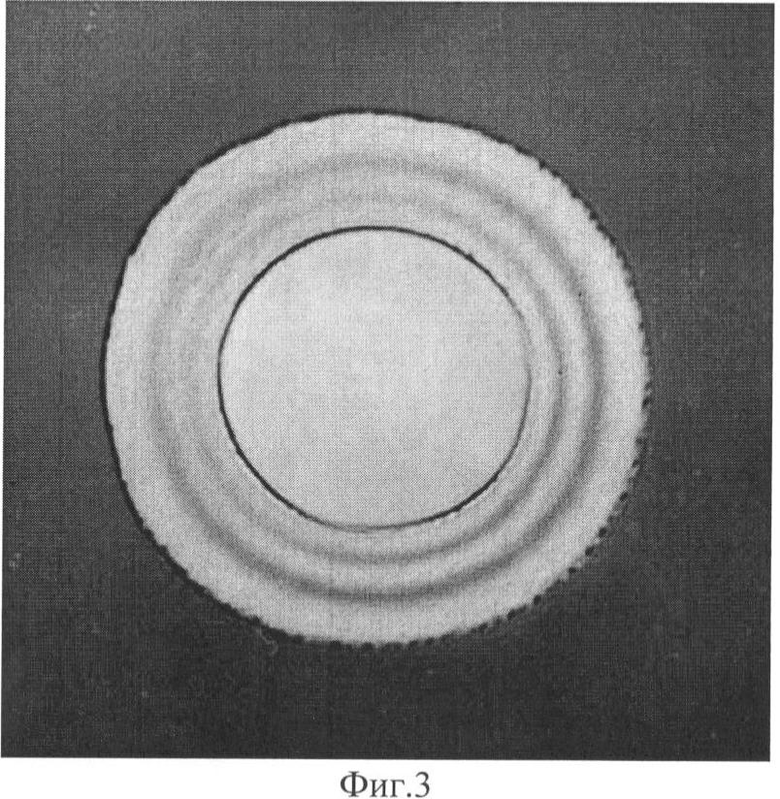

Результаты контроля напряжений, полученных вокруг окна круглой формы в оксиде кремния на кремнии ориентации (100), представлены в таблице. Ширина отделенной пленки составила 20 мкм, диаметр окна 80 мкм. Значения Ef и μf приняты равными 75 ГПа и 0,17 соответственно [4]. Расчет относительного удлинения в выбранном азимутальном направлении проводили на основании полученной интерференционной картины по формуле:

где l1 - расстояние от точки отсчета до первой линии интерференции; i - номер линии; n - количество линий; (li-li-1) - расстояние между двумя линиями интерференции с номерами i и (i-1); λ - длина волны света, в котором наблюдалась интерференционная картина (для зеленого λ=0,54 мкм). Затем рассчитывали значения σ. По полученным значениям построена азимутальная зависимость напряжений в исследуемой структуре в плоскости пластины (фиг.4).

Из таблицы и фиг.4 видно, что механические напряжения в исследуемой структуре на подложке ориентации (100) не являются строго симметричными относительно кристаллографических направлений. Их значение в зависимости от кристаллографической ориентации меняется от 56-75 МПа для направления типа <011> до 8 МПа для направления типа <001>. Наблюдаемая асимметрия картины свидетельствует о том, что данные механические напряжения обусловлены не только анизотропией упругих свойств кремния, но и влиянием технологических факторов. Значит, существуют пути их снижения путем оптимизации режимов проведения технологических процессов изготовления структур. Это еще раз подтверждает преимущества заявляемого способа по сравнению с прототипом.

Таким образом, заявляемый способ контроля механических напряжений в структурах пленка - подложка по сравнению с прототипом обладает более широкими техническими возможностями, т.к. позволяет дополнительно проводить контроль направления вектора механических напряжений.

Источники информации

1. Романов А.С., Щеглова В.В. Механические напряжения в тонких пленках. // ОЭТ, серия 2, 1981, вып.8 (798).

2. Conru H.W. Measuring small area Si-SiO2 interface stress with SEM. J.Applied Physics. American Institute of Physics, 1976, v.47, N 5, p.2079-2081 (прототип).

3. Концевой Ю.А., Литвинов Ю.М., Фаттахов Э.А. Пластичность и прочность полупроводниковых материалов и структур. М.: Радио и связь, 1982. - 240 с.

4. Сергеев B.C., Кузнецов О.А., Захаров Н.П., Летягин В.А. Напряжения и деформации в элементах микросхем. - М.: Радио и связь, 1987. - 88 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МЭМС СТРУКТУРАХ | 2017 |

|

RU2670240C1 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МЭМС-СТРУКТУРАХ | 2016 |

|

RU2624611C1 |

| СПОСОБ ВЫЯВЛЕНИЯ СТРУКТУРНЫХ ДЕФЕКТОВ В КРИСТАЛЛАХ КРЕМНИЯ | 1996 |

|

RU2120683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИКРО-, НАНОИГЛЫ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2009 |

|

RU2425387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУБМИКРОННЫХ И НАНОМЕТРОВЫХ ЭЛЕМЕНТОВ ТВЕРДОТЕЛЬНЫХ ПРИБОРОВ | 1994 |

|

RU2094902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ СВЧ-МОЩНЫХ ТРАНЗИСТОРНЫХ МИКРОСБОРОК | 1991 |

|

RU2017271C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТВЕРДОГО ТЕЛА | 1991 |

|

RU2102816C1 |

| Способ уменьшения величины положительного заряда в проводниковых структурах | 1979 |

|

SU862270A1 |

| Способ изготовления инжекционных логических интегральных схем | 1978 |

|

SU708862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО НИТРИД-ГАЛЛИЕВОГО ПОЛЕВОГО ТРАНЗИСТОРА | 2017 |

|

RU2668635C1 |

Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов ИС и дискретных полупроводниковых приборов. Техническим результатом изобретения является расширение технических возможностей способа за счет обеспечения возможности контроля направления вектора механических напряжений. Сущность заявляемого способа контроля механических напряжений в структуре пленка - подложка заключается в формировании между пленкой и подложкой промежуточного слоя, который селективно вытравливается через окна в пленке круглой формы с образованием в зазоре пленка - подложка интерференционной картины, отражающей величину и направление вектора механических напряжений. 4 ил.

Способ контроля механических напряжений в структуре пленка SiO2 - подложка Si, при котором формируют в одном цикле с наращиванием SiO2 между пленкой SiO2 и подложкой Si промежуточный слой SiO заданной толщины, вскрывают в пленке SiO2 окна, формируемые в виде круга, методом фотолитографии, отделяют полоски пленки SiO2 по краю окон на ширину 5-100 мкм путем селективного травления промежуточного слоя SiO, определяют относительное удлинение свободного края пленки SiO2 по интерференционной картине вокруг окна в зазоре пленка SiO2 - подложка Si в радиальном направлении и рассчитывают механические напряжения σ по формуле:

где l - длина свободного края пленки SiO2, l0 - исходная длина пленки SiO2 до ее отделения, Ef, μf - модуль Юнга и коэффициент Пуассона пленки SiO2 соответственно.

| Способ определения внутренних механических напряжений сжатия в тонких пленках | 1976 |

|

SU605487A1 |

| SU 1442012 A1, 09.08.1995 | |||

| JP 3051729 A, 06.03.1991 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2009-01-27—Публикация

2006-11-07—Подача