4 J 21

// //

О 00 00

г/ /

а

1С

Изобретение относится к области микроэлектроники, в частности .оно может быть использовано при изготовлении больших интегральных схем (ИС) с инжекционным питанием.

Известен способ изготовления инжекционных ИС, включающий формирование скрытого слоя, выращивание эиитаксиальной пленки п-типа, нанесение пленки нитрида кремния, фотогравировку и травление нитрида кремния, глубокое локальное окисление, фотогравировку под базовые и инжекторные области, диффузию бора, фотогравировку под коллекторные области, диффузию примеси, образующей области n-типа ГО

Наиболее близким по технической сущности является способ изготовления инжекционных логических ИС, включающий-эпитаксиальное наращивание пленки кремния на подложке, термическое окисление, нанесение пленки нитрида кремния, фотогравировку под базовые и инжекторные области, диффузионное легирование, фотогравировку и диффузионное легирование коллекторных областей, вскрытие контактных окон и формирование металлизации 2. ,

Недостатком известного способа является малое рабочее напряжение эмиттер-коллектор, обусловленное малым расстоянием между этими переходами по поверхности, полз аемое в процессе изготовления, а также большая длительность операций глубокого окисления, что удорожает изготовление инжекционных структур и ИС.

Целью изобретения является увеличение рабочего напряжения и упрощение изготовления структуры. Это достигается тем, что после фотогравировки под базовые и инжекторные области проводят травление кремния с подтравливанием под маску на расстоянии 0,7-0,8 от глубины вытравливаемой канавки, а травление окисла после фотогравировкипод коллекторные области проводят вертикально ори ентированные пучком ионов.

При счет исключения операции глубокого окисления технологический процесс изготовления структуры сокращается, а дополнительное увеличение расстояния между эмиттерньм и коллекторным переходами обеспечивается ионно-химическим травлением кремния перед второй операцией диффузии. Границы коллекторных переходов при этом определяются краями нитридной маски.

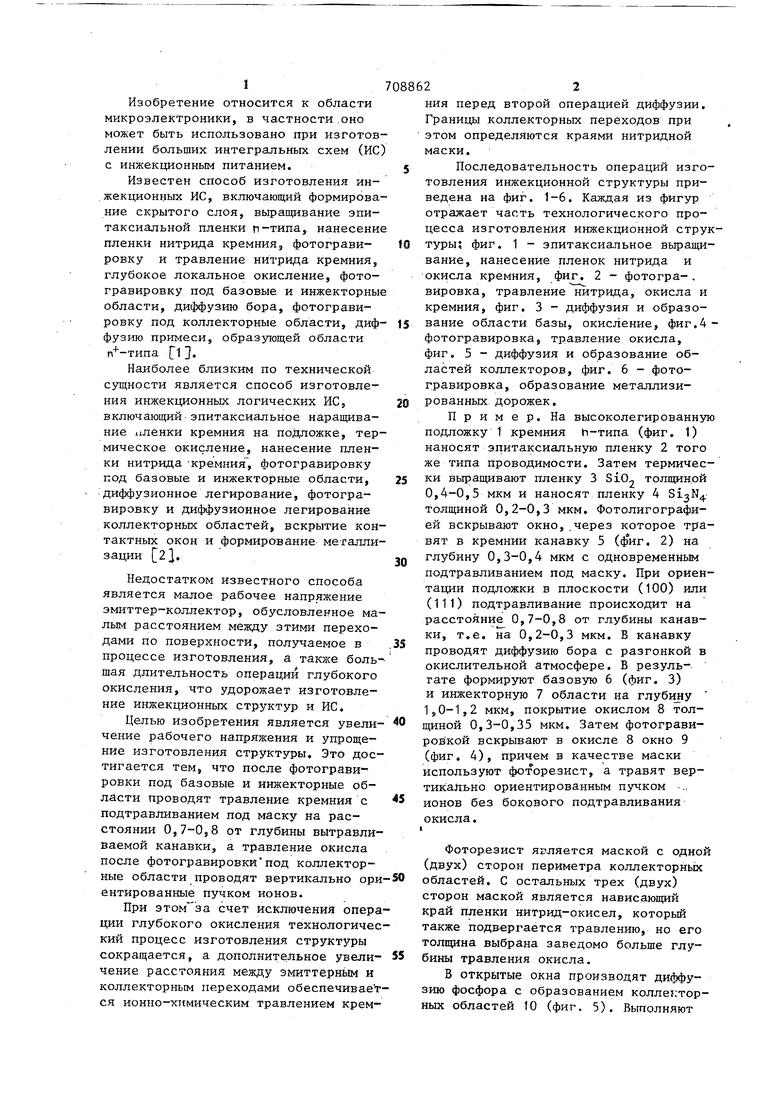

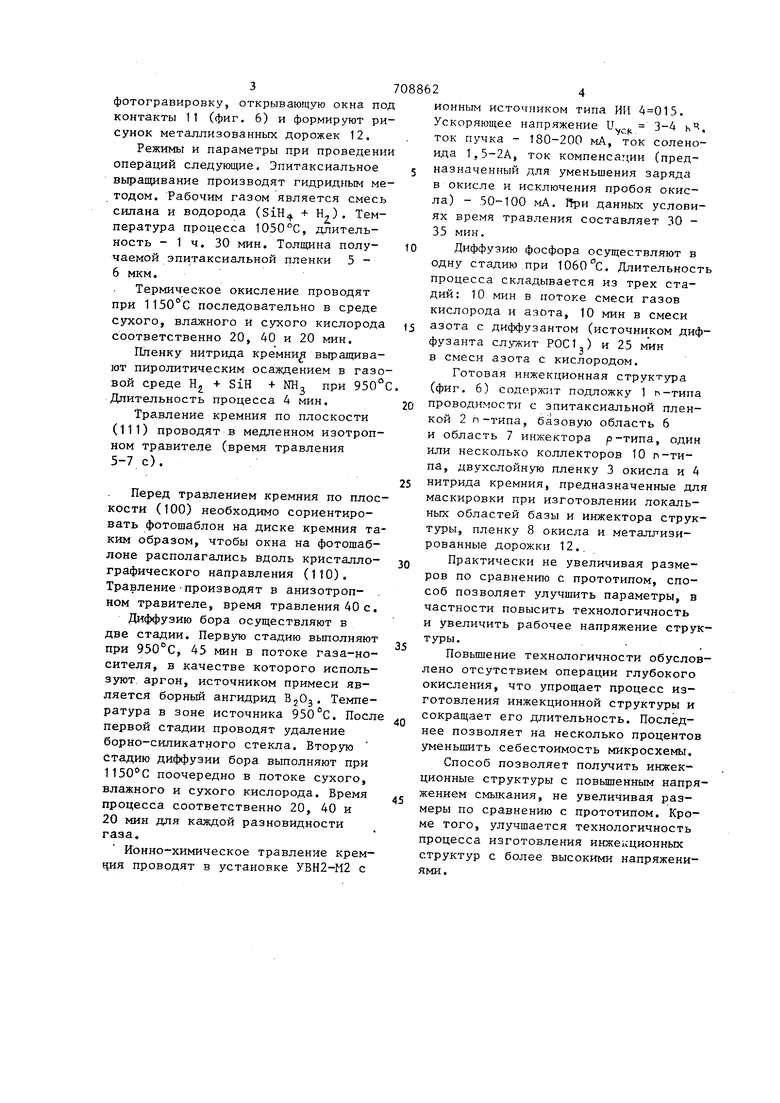

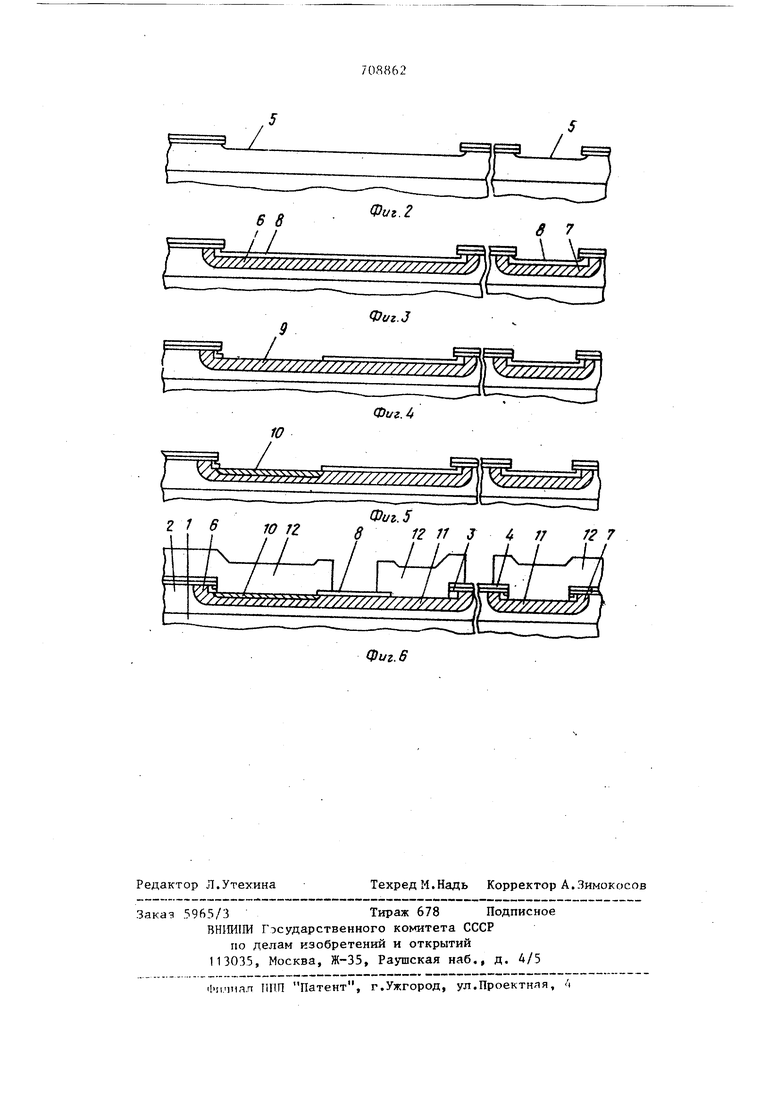

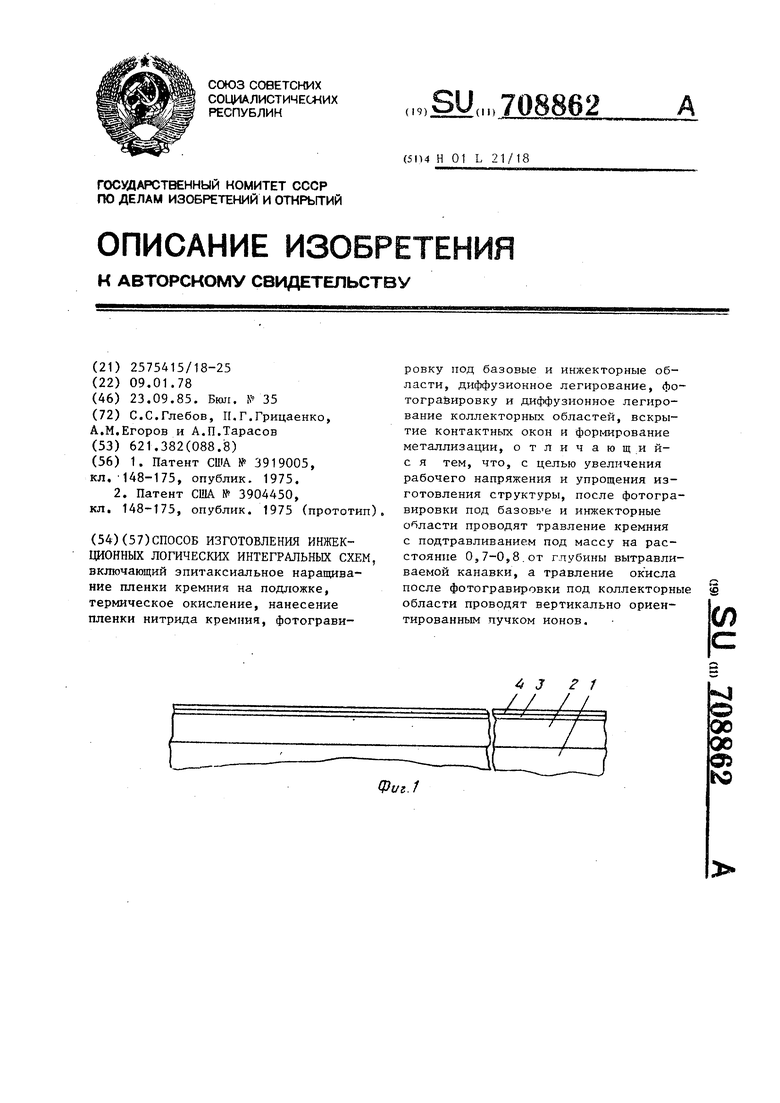

Последовательность операций изготовления инжекционной структуры приведена на фиг. 1-6, Каждая из фигур отражает часть технологического процесса изготовления инжекционной структуры; фиг. 1 - эпитаксиальное вьгращивание, нанесение пленок нитрида и окисла кремния, фиг. 2 - фотогра-. вировка, травление нитрида, окисла и кремния, фиг. 3 - диффузия и образование области базы, окисление, фиг.4фотогравировка, травление окисла, фиг. 5 - диффузия и образование областей коллекторов, фиг. 6 - фотогравировка, образование металлизированных дорожек.

Пример. На высоколегированную подложку 1 кремния h-типа (фиг. 1) наносят эпитаксиальную пленку 2 того же типа проводимости. Затем термически выращивают пленку 3 SiO толщиной 0,4-0,5 мкм и наносят пленку 4 толщиной 0,2-0,3 мкм. Фотолигографией вскрывают окно,.через которое травят в кремнии канавку 5 (. 2) на глубину 0,3-0,4 мкм с одновременным подтравливанием под маску. При ориентации подложки в плоскости (100) или (111) подтравливание происходит на расстояние 0,7-0,8 от глубины канавки, т.е. на 0,2-0,3 мкм. В канавку проводят диффузию бора с разгонкой в окислительной атмосфере. В результате формируют базовую 6 (фиг. 3) и инжекторную 7 области на глубину 1,0-1,2 мкм, покрытие окислом 8 толщиной 0,3-0,35 мкм. Затем фотогравировкой вскрывают в окисле 8 окно 9 (фиг. 4), причем в качестве маски используют фоторезист, а травят вертикально ориентированным пучком .. ионов без бокового подтравливания

окисла. I

Фоторезист является маской с одной (двух) сторон периметра коллекторных областей. С остальных трех (двух) сторон маской является нависающий край пленки нитрид-окисел, которьй также подв ергается травлению, но его толщина выбрана заведомо больше глубины травления окисла,

В открытые окна производят диффузию фосфора с образованием коллекторных областей 10 (фиг. 5). Выполняют фотогравировку, открывающую окна по контакты 11 (фиг. 6) и формируют ри сунок металлизованных дорожек 12. Режимы и параметры при проведени операций следующие. Эпитаксиальное вьфащивание производят гидридггым ме тодом. Рабочим газом является смесь силана и водорода (SiH + Н) . Температура процесса , длительность - 1 ч. 30 мин. Толщина получаемой эпитаксиальной пленки 5 6 мкм. Термическое окисление проводят при 1150°С последовательно в среде сухого, влажного и сухого кислорода соответственно 20, 40 и 20 мин. Пленку нитрида кремни выращивают пиролитическим осаждением в газо вой среде Hj + SiH + NH при 950° Длительность процесса 4 мин. Травление кремния по плоскости (111) проводят в медленном изотропном травителе (время травления 5-7 с). Перед травлением кремния по плос кости (100) необходимо сориентировать фотошаблон на диске кремния та ким образом, чтобы окна на фотошаблоне располагались вдоль кристаллографического направления (110), Травлениепроизводят в анизотропном травителе, время травления 40 с. Диффузию бора осуществляют в две стадии. Первую стадию выполняют при , 45 мин в потоке газа-носителя, в качестве которого используют, аргон, источником примеси является борный ангидрид BjOj. Температура в зоне источника 950 С. Посл первой стадии проводят удаление борно-снликатного стекла. Вторую стадию диффузии бора выполняют при поочередно в потоке сухого, влажного и сухого кислорода. Время процесса соответственно 20, 40 и 20 мин для каждой разновидности газа. Ионно-химическое травление кремния проводят в установке УВН2-М2 с ионным источником типа ИИ . Ускоряющее напряжение U. 3-4 ь, ток пучка - 180-200 мА, ток соленоида 1,5-2А, ток компенсации (предназначенный для уменьшения заряда в окисле и исключения пробоя окисла) - 50-100 мА. Г{ри данных условиях время травления составляет 30 35 мин. Диффузию фосфора осуществляют в одну стадию при . Длительность процесса складывается из трех стадий; 10 мин в потоке смеси газов кислорода и азота, 10 мин в смеси азота с диффузантом (источником диффузанта служит РОС1,) и 25 мин в смеси азота с кислородом. Готовая инжекционная структура (фиг. 6) содержит подложку 1 -типa проводимости с эпитаксиальной пленкой 2 п-типа, базовую область 6 и область 7 инжектора р-типа, один или несколько коллекторов 10 п-типа, двухслойную пленку 3 окисла и 4 нитрида кремния, предназначенные для маскировки при изготовлении локальных областей базы и инжектора структуры, пленку 8 окисла и металлизированные дорожки 12.. Практически не увеличивая размеров по сравнению с. прототипом, способ позволяет улучшить параметры, в частности повысить технологичность и увеличить рабочее напряжение структуры. Повышение технологичности обусловлено отсутствием операции глубокого окисления, что упрощает процесс изготовления инжекционной структуры и сокращает его длительность. Последнее позволяет на несколько процентов уменьшить себестоимость микросхемы. Способ позволяет получить инжекционные структуры с повышенным напряжением смыкания, не увеличивая размеры по сравнению с прототипом. Кроме того, улучшается технологичность процесса изготовления инжекционных структур с более высокими напряжениями.

б 8 Э II

-тV///7//7////7/7//////7/7//7///////Z/}} 77/7///77У.

Фиг. 2

в 7

t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПОЛЕВЫХ СТРУКТУР С УПРАВЛЯЮЩИМ P-N-ПЕРЕХОДОМ И ВЕРТИКАЛЬНЫМ КАНАЛОМ | 1991 |

|

SU1797413A1 |

| Способ изготовления мощных кремниевых @ -р- @ транзисторов | 1981 |

|

SU1018543A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| Способ изготовления мощных ВЧ и СВЧ транзисторов | 1984 |

|

SU1163763A1 |

| Способ изготовления высокочастотных транзисторных структур | 1983 |

|

SU1114242A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| Способ изготовления интегральных МДП-транзисторов | 1980 |

|

SU865053A1 |

| Способ изготовления мощных ВЧ транзисторных структур | 1978 |

|

SU705924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| Способ изготовления биполярных транзисторов | 1981 |

|

SU1010994A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИНЖЕК- ЦИОННЫХ ЛОГИЧЕСКИХ ИНТЕГРАЛЬНЫХ СХЕМ, включающий эпитаксиальное наращивание пленки кремния на подложке, термическое окисление, нанесение пленки нитрида кремния, фотогравировку под базовые и инжекторные области, диффузионное легирование, фо- тограбировку и диффузионное легирование коллекторных областей, вскрытие контактных окон и форг^ирование металлизации, отличают; .и й- с я тем, что, с целью увеличения рабочего напряжения и упрощения изготовления структуры, после фотогравировки под базовь'е и инжекторные области проводят травление кремния с подтравливанием под массу на расстояние О,7-0,8.от глубины вытравливаемой канавки, а травление окисла после фотогравировки под коллекторные области проводят вертикально ориентированным пучком ионов.<в(Л

ч

////////////////////////////////

Фиг.З

///У /7/Л

Фиг. 4

/

I ) У/ЛУ y//////////////////J

U

ч S ч у

Г/////////////У//.

фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3919005, кл, '148-175, опублик | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3904450, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-09-23—Публикация

1978-01-09—Подача