Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов. Остаточные напряжения в материалах микроэлектромеханических систем (МЭМС) существенно влияют на процент выхода годных кристаллов и на надежность ИС. В связи с этим необходимо постоянное совершенствование способов контроля механических напряжений.

Известен способ определения механических напряжений в тонких пленках путем вытравливания в подложке окон и измерения геометрических размеров деформированной пленки, по которым судят о величине механических напряжений, отличающийся тем, что, с целью повышения точности и упрощения процесса измерений, после травления подложку скрайбируют по лицевой стороне через выбранные для исследования структуры так, чтобы излом прошел параллельно свободно висящему краю пленки, отламывают часть пластины и вновь скрайбируют ее параллельно полученному ранее излому с шагом, обеспечивающим прохождение излома через исследуемые структуры, вновь отламывают часть структуры подложки и располагают ее под углом α к оси электронного микроскопа [1].

Недостатком данного способа является операция скрайбирования, которая вносит механические напряжения в исследуемую структуру. Кроме этого, необходимость излома образца не позволяет проводить измерения на рабочих пластинах.

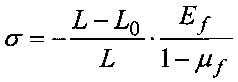

Наиболее близким по сути к изобретению является способ контроля величины остаточных напряжений в структуре пленка-подложка, включающий формирование между пленкой и подложкой промежуточного слоя заданной толщины, вскрытие в пленке методом фотолитографии окон в виде круга, отделение полоски пленки по краю окон на ширину 5-100 мкм путем селективного травления промежуточного слоя, определение относительного удлинения пленки по интерференционной картине в зазоре пленка-подложка и расчет остаточных напряжений σ по формуле

,

,

где L - длина свободного конца балки после удлинения/сжатия, Lo - длина исходной балки, μƒ - коэффициент Пуассона покрытия, Еƒ - модуль Юнга покрытия [2].

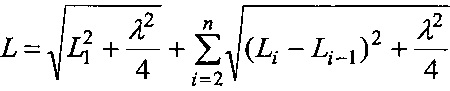

Длину свободного конца балки L определяют по формуле

,

,

где L1 - расстояние от точки отсчета до первой линии интерференции; i - номер линии; n - количество линий интерференции; (Li-Li-1) - расстояние между двумя линиями интерференции с номерами i и (i-1); λ - длина волны света, в котором наблюдалась интерференционная картина (для зеленого λ=0,54 (мкм)) [3].

Учитывая, что каждое измерение размера переменной вносит некоторую погрешность в расчет механических напряжений, необходимо минимизировать число измерений. Кроме того, с уменьшением рассматриваемой области увеличивается точность измерений. Как известно, изображение, анализируемое исследователем, представляет собой матрицу 1000×1000 (пкс). Погрешность оператора составляет 1 (пкс). Количество измерений не менее трех: измерение Lo длины исходной балки, измерение L1 расстояния от точки отсчета до первой линии интерференции, измерение L2 расстояния от точки отсчета до второй линии интерференции. Количество линий интерференции более двух.

Проведем оценку величины L1 и L2. Например, для L 70 (мкм) в случае минимального количества измерений, то есть две линии интерференции: значение L2 будет составлять около 70 (мкм), а значением L1 можно пренебречь. Погрешность будет составлять 1 (пкс), то есть около 70 (нм).

В процессе расчета механических напряжений количество переменных можно описать зависимостью (n+1). Минимальное количество переменных - 3 (при n=2, то есть две линии интерференции). Очевидно, что с увеличением количества линий интерференции (n=3; 4; 5…) количество переменных будет возрастать, а значит погрешность увеличится.

Задачей настоящего изобретения является повышение точности измерения за счет измерения зазора с помощью растрового электронного микроскопа (РЭМ) между краем балки и периферией пленки-покрытия до и после травления промежуточного слоя.

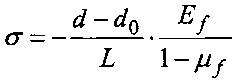

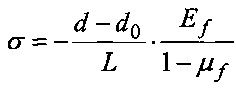

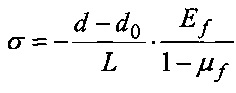

Поставленная задача решается тем, что измеряют механические напряжения в МЭМС структурах, включающих формирование между пленкой-покрытием и основой промежуточного слоя, промежуточный слой может иметь произвольную толщину, измеряют относительное удлинение пленки-покрытия по изменению величины зазора между краем балки и периферией пленки-покрытия посредством РЭМ и рассчитывают механические напряжения σ на рабочих пластинах по формуле

,

,

где L - длина свободного конца балки после удлинения/сжатия, d0 - зазор между краем балки и областью периферии пленки-покрытия до травления промежуточного слоя, d - зазор между краем балки и областью периферии пленки-покрытия после травления промежуточного слоя, Eƒ - модуль Юнга покрытия, μƒ - коэффициент Пуассона покрытия.

Количество измерений переменных в заявляемом способе не меняется и составляет три, а именно измерение L длины свободной балки, измерение d зазора между краем балки и областью периферии пленки-покрытия после травления промежуточного слоя, измерение d0 зазора между краем балки и областью периферии пленки-покрытия до травления промежуточного слоя. Следовательно, точность измерения в заявляемом способе возрастет по сравнению с прототипом за исключением случая, когда анализируемая картина будет иметь две линии интерференции.

Кроме того, можно сформировать зазор между краем исследуемой структуры и периферией пленки-покрытия, в m раз меньший по величине, чем длина исследуемой структуры, значит точность измерений увеличится в m раз.

Контроль относительного удлинения пленки по изменению величины зазора между краем балки и периферией пленки-покрытия осуществляется посредством РЭМ на рабочих пластинах. Не требуется изготовление шаблонов. Промежуточный слой может иметь произвольную толщину. Измеряемый материал покрытия и промежуточный слой не ограничиваются оксидом кремния.

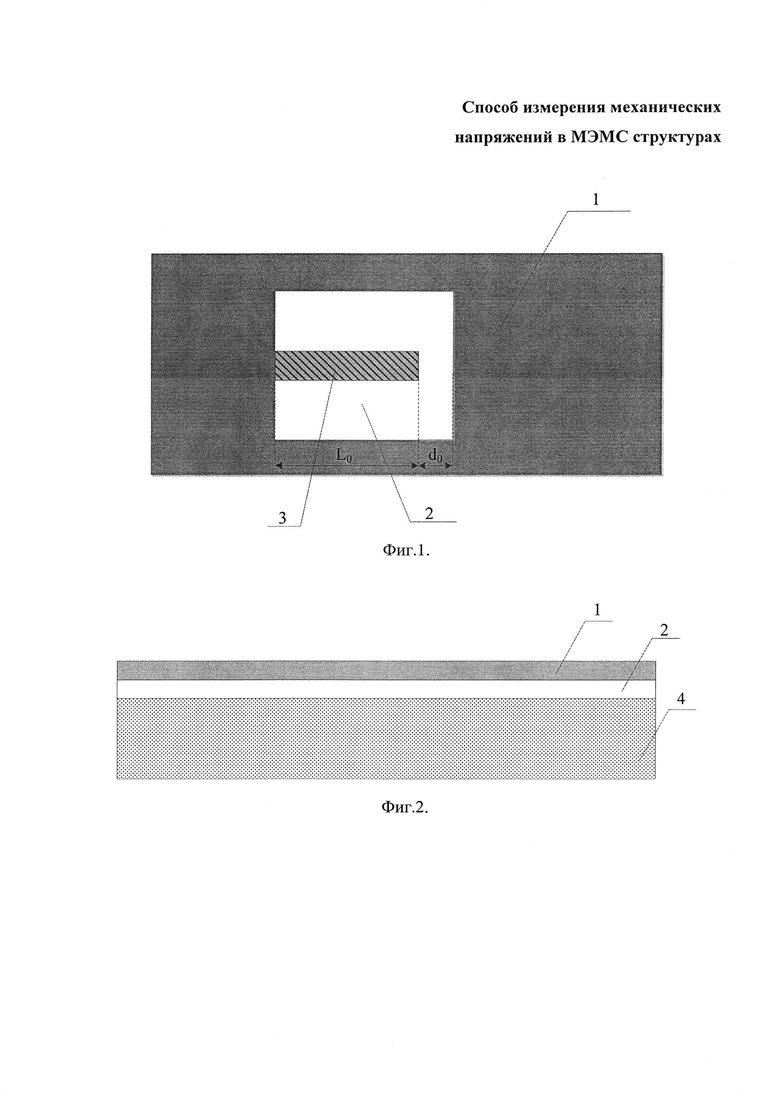

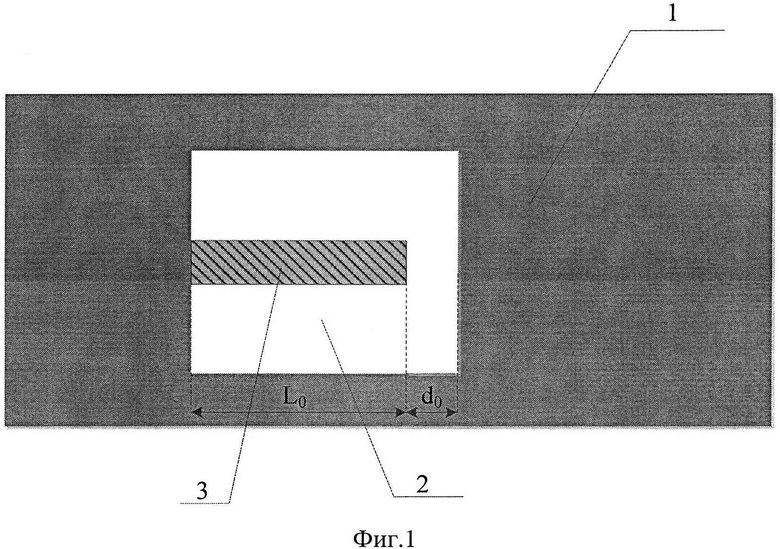

На фиг. 1 и на фиг. 2 представлен макет балочной структуры с контролируемыми параметрами, где L0 - длина исходной балки, d0 - зазор между краем балки и областью периферии пленки-покрытия до травления промежуточного слоя, 1 - пленка-покрытие, 2 - промежуточный слой, 3 - балка, 4 - основа.

Пример конкретного применения. С помощью заявляемого способа проведены исследования и определены величины остаточных напряжений в МЭМС структурах на примере Si (основа) - SiO2 (промежуточный слой) - Si3N4 (пленка-покрытие, исследуемый материал). При величине зазора между краем балки и периферией 5 (мкм), погрешность ΔL составит 5 (нм). Так как величина балки составляет 70 (мкм), то по сравнению с прототипом повышается точность измерений в 12 раз. Истинное значение σ рассчитано по формуле (3) с учетом деформации балки на величину 0.6 (мкм) и составляет 1.641 (ГПа).

Таким образом, заявляемый способ контроля механических напряжений в МЭМС по сравнению с прототипом позволяет повысить точность измерения механических напряжений.

Источники информации

1. Патент СССР 1442012.

2. Патент РФ 2345337 – прототип.

3. В.А. Зеленин. Контроль остаточных напряжений в структурах Si-Si02. Доклады БГУИР, №8 (70), 2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В МЭМС СТРУКТУРАХ | 2017 |

|

RU2670240C1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КРЕМНИЕВОЙ СТРУКТУРЕ ПЛЕНКА SiO - ПОДЛОЖКА Si | 2006 |

|

RU2345337C2 |

| МЭМС ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2840784C1 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2829533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ С ЗАДАННЫМ ИЗГИБОМ | 2016 |

|

RU2630528C1 |

| Способ определения внутренних механических напряжений сжатия в тонких пленках | 1976 |

|

SU605487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ НА ОСНОВЕ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ СИСТЕМ, ОБЕСПЕЧИВАЮЩИХ РЕГУЛИРОВАНИЕ ВОЗДУШНОГО ЗАЗОРА | 2007 |

|

RU2484007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МЭМС КЛЮЧ | 2013 |

|

RU2541439C1 |

| Устройство для измерения толщины и показателя преломления пленки | 1987 |

|

SU1397722A1 |

Использование: для измерения механических напряжений в МЭМС структурах. Сущность изобретения заключается в том, что способ измерения механических напряжений в МЭМС структурах включает формирование между пленкой-покрытием и основой промежуточного слоя, при этом промежуточный слой может иметь произвольную толщину, измеряют относительное удлинение пленки-покрытия по изменению величины зазора между краем балки и периферией пленки-покрытия посредством растрового электронного микроскопа и рассчитывают механические напряжения на рабочих пластинах по формуле

,

,

где L - длина свободного конца балки после удлинения/сжатия, d0 - зазор между краем балки и областью периферии пленки-покрытия до травления промежуточного слоя, d - зазор между краем балки и областью периферии пленки-покрытия после травления промежуточного слоя,  - модуль Юнга покрытия,

- модуль Юнга покрытия,  -коэффициент Пуассона покрытия. Технический результат: обеспечение возможности повышения точности измерения. 2 ил.

-коэффициент Пуассона покрытия. Технический результат: обеспечение возможности повышения точности измерения. 2 ил.

Способ измерения механических напряжений в МЭМС структурах, включающий формирование между пленкой-покрытием и основой промежуточного слоя, отличающийся тем, что промежуточный слой может иметь произвольную толщину, измеряют относительное удлинение пленки-покрытия по изменению величины зазора между краем балки и периферией пленки-покрытия посредством растрового электронного микроскопа и рассчитывают механические напряжения на рабочих пластинах по формуле

,

,

где L - длина свободного конца балки после удлинения/сжатия, d0 - зазор между краем балки и областью периферии пленки-покрытия до травления промежуточного слоя, d - зазор между краем балки и областью периферии пленки-покрытия после травления промежуточного слоя,  - модуль Юнга покрытия,

- модуль Юнга покрытия,  - коэффициент Пуассона покрытия.

- коэффициент Пуассона покрытия.

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КРЕМНИЕВОЙ СТРУКТУРЕ ПЛЕНКА SiO - ПОДЛОЖКА Si | 2006 |

|

RU2345337C2 |

| Асташенкова О.Н., Физико-технологические основы управления механическими напряжениями в тонкопленочных композициях микромеханики, Авторефрат диссертации на соискание ученой степени кандидата технических наук, Санкт-Петербург, 2015 | |||

| SU 1442012 A1, 09.08.1995 | |||

| US 7930113 B1, 19.04.2011 | |||

| JP 3051729 A, 06.03.1991. | |||

Авторы

Даты

2017-07-04—Публикация

2016-09-28—Подача