Изобретение относится к автоматическим регуляторам в гидравлических и газовых системах и устройствах, предназначено для поддерживания постоянным соотношения величин давления двух потоков жидкостных или/и газообразных веществ и может найти применение в пищевой, химической, нефтяной и других областях промышленности, газовой сварке и в бытовой сфере.

Ближайшим к предлагаемому является устройство регулирования параметров двух потоков по патенту RU 2017198, G05D 11/00, публ. 07.30.1994. Устройство содержит полый цилиндрический корпус с торцевыми крышками и с подпружиненным двухступенчатым поршнем внутри, разделяющим по длине полость корпуса на две части, с отверстиями для соединения с потоками обоих веществ. Одно из этих отверстий соединяет меньшую ступень с каналом одного из потоков, а другие два отверстия соединяют полости, расположенные по разные стороны от меньшей ступени поршня, с каналом второго потока. Сила сжатия пружины регулируется первым регулировочным винтом. В обоих каналах, в зонах соединения с упомянутым корпусом, установлены устройства для регулирования величины их проходных сечений. В одном из каналов это устройство представляет собой сетку с чувствительным элементом, образующими с корпусом рабочую полость, заполненную жидкостью. Во втором канале установлено сужающее устройство в виде полости, заполненной жидкостью и объем которой регулируется вторым регулировочным винтом. Каждый из потоков двигается в постоянном направлении по своему каналу; вещество потоков не вводится в середину корпуса с поршнем. При движении одного из потоков через сужающее устройство на стенки поршня действует перепад давлений, который снимается с сужающего устройства, принуждая его перемещаться в зависимости от изменения перепада давлений. В случае повышения расхода этого потока поршень передвигается в сторону повышения величины проходного сечения сужающего устройства первого канала. Для обеспечения указанного соотношения расхода сначала вторым винтом устанавливают необходимый диаметр проходного сечения упомянутого сужающего устройства. Потом первым винтом регулируют необходимое положение поршня в цилиндре. Заданное соотношение расхода потоков автоматически поддерживается неизменным за счет перемещений поршня под влиянием перепада величин давления в обоих каналах. Устройство поддерживает постоянный перепад давлений. Недостатками известного устройства являются его функциональная ограниченность, чрезмерная конструктивная сложность и сложность в обслуживании.

Задачей изобретения является создание устройства, в котором, за счет внесения изменений в конструкцию отдельных элементов и в связи между ними и введения новых элементов, функциональные возможности расширяются, а конструкция устройства и его обслуживание значительно упрощаются.

Для решения поставленной задачи предлагается устройство для регулирования параметров двух потоков жидкостных или/и газообразных веществ, содержащее полый цилиндрический корпус с торцевыми крышками и с подвижным элементом внутри, который разделяет по длине полость корпуса на две части, имеющее отверстия для соединения с потоками веществ. В соответствии с изобретением каждая из частей корпуса в продольном направлении дополнительно разделена на две соединенные одна с другой полости, одна из которых имеет входное отверстие для ввода всего потока одного из веществ в середину корпуса, а вторая имеет выходное отверстие для вывода этого же потока из середины корпуса, отверстия одной части корпуса служат для ввода и вывода одного потока, а отверстия другой части корпуса служат для ввода и вывода другого потока, причем все упомянутые отверстия выполнены в боковой стенке корпуса, входные отверстия сдвинуты в продольном направлении относительно выходных отверстий, подвижный элемент оснащен на противоположных концах в продольном направлении запорными элементами, каждая из полостей с выходным отверстием соединена с полостью, расположенной между торцом запорного элемента и соответствующей торцевой крышкой корпуса, а подвижный элемент с запорными элементами выполнены и расположены с возможностью перемещения, под влиянием разницы величины давления на обеих его сторонах, вдоль сечений, соединяющих полости корпуса таким образом, чтобы при перемещении подвижного элемента величины площадей проходных сечений, соединяющих полости корпуса и входных отверстий, изменялись.

В отличие от прототипа в такой конструкции оба потока, каждый под своим давлением, полностью вводятся в середину цилиндра с подвижным элементом. Последний, под влиянием разницы величин давления с обеих его сторон, перемещается в положение, при котором эти величины давлений выравниваются одно с другим и оба потока выводятся из цилиндра с одним и тем же давлением. Полученная возможность выравнивания давления в двух потоках представляется важной по двум позициям. Во-первых, исключается влияние перепадов давления в магистралях, особенно значимо в случае близкого расположения одна к другой как самих магистралей, так и средств для регулирования расхода потоков. Наиболее распространенным примером этому может служить известное каждому скачкообразное изменение температуры в кранах горячей и холодной воды в жилых помещениях: при открывании или закрывании крана горячей или холодной воды, например, на кухне температура воды в ванной сразу изменяется и требуется некоторое время для ее стабилизации. Во-вторых, открывается возможность для эффективного, удобного и простого, с точки зрения конструктивного обеспечения, регулирования величин расхода потоков.

Кроме того, известно, что количество жидкости, проходящее через отверстие за единицу времени, пропорционально зависит от давления потока жидкости и площади сечения отверстия. Поэтому при пропорциональном дозировании двух веществ качественный состав смеси, если не принимать во внимание различие в их плотности и температуре, определяется соотношением величин давлений и площади сечений отверстий, через которые эти вещества подают на смешивание. Таким образом, при использовании предложенного устройства для пропорционального дозирования, в случае предшествующего выравнивания величин давлений двух потоков, качественный состав смеси будет определяться только соотношением площадей сечений этих отверстий, регулирование которых может осуществляться хорошо известными простыми конструктивными средствами.

Подвижный элемент при этом выполнен в виде поршня, а запорные элементы - в виде цилиндрических штоков, присоединенных к поршню с разных его сторон, внешний диаметр которых соответствует внутреннему диаметру полости корпуса.

В определенных конкретных условиях подвижный элемент целесообразно выполнить в виде мембраны, закрепленной по контуру в полости корпуса, а запорные элементы - в виде цилиндрических штоков, которые примыкают к центральной зоне мембраны с обеих ее сторон и внешний диаметр которых соответствует внутреннему диаметру полости корпуса.

При этом целесообразно на боковой поверхности каждого запорного элемента, напротив входного и выходного отверстий, выполнить соединенную с ними кольцевую вытачку, а со стороны торцов корпуса в запорных элементах выполнить глухие осесимметричные каналы и соединенные с ними радиальные каналы, соединяющие полости упомянутых вытачек с полостями между торцами запорных органов и торцевыми крышками корпуса.

Для улучшения условий функционирования, за счет обеспечения равномерного влияния на подвижный элемент, отверстий для ввода каждого потока в середину корпуса и вывода каждого потока из середины корпуса выполнено два или более, отверстия для введения каждого потока симметрично расположены относительно продольной оси корпуса, отверстия для вывода каждого потока симметрично расположены относительно продольной оси корпуса, а в зонах этих отверстий образованы кольцевые камеры, которые концентрично охватывают корпус таким образом, что полость одной камеры соединена только с одноименными отверстиями, то есть с отверстиями для ввода или с отверстиями для вывода одного из потоков, причем полости камер изолированы одна от другой.

Для предотвращения утечек веществ из цилиндра он оборудован уплотнениями поршня в корпусе.

Конструктивно целесообразно подвижный элемент выполнить из двух последовательно расположенных вдоль общей оси частей, каждая из которых содержит поршень и запорный элемент, который выполнен в виде цилиндрического штока, присоединенного к поршню с одной стороны и внешний диаметр которого соответствует внутреннему диаметру полости корпуса. Поршни обеих частей свободно примыкают торцами один к другому.

Для дальнейшего улучшения условий функционирования внутренняя поверхность корпуса и боковая поверхность поршня или поршней выполнены с соответствующими друг другу уступами и выемками, выполненными с образованием дополнительных полостей и с возможностью ограничения хода поршня или поршней.

Для улучшения условий обслуживания торцевые крышки корпуса выполнены съемными.

При использовании устройства для пропорционального дозирования к выходным отверстиям присоединены средства для регулирования расхода потоков на выходе из устройства.

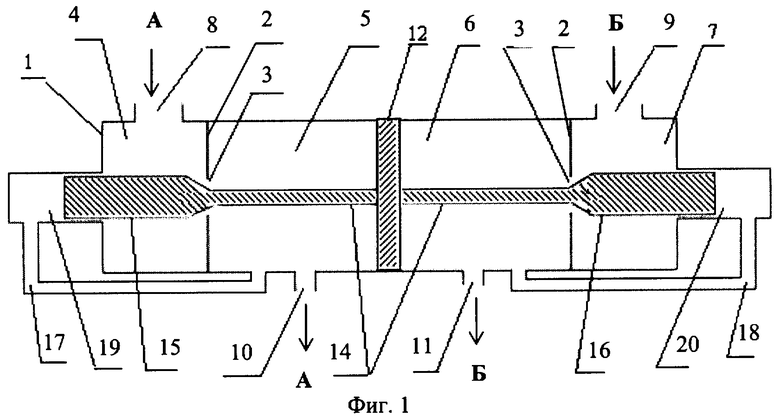

Изобретение поясняется чертежами, где на:

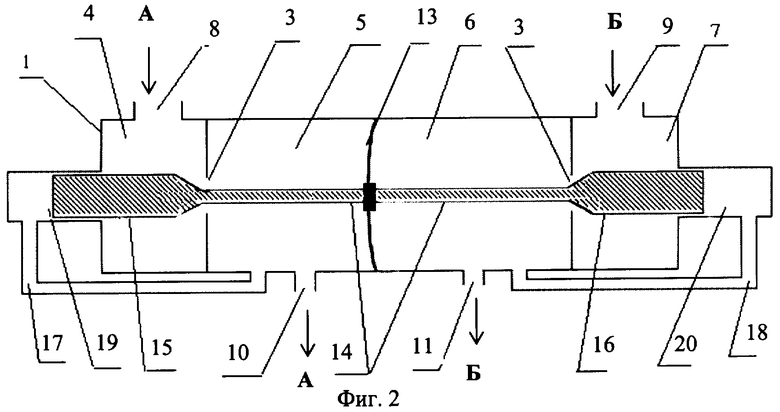

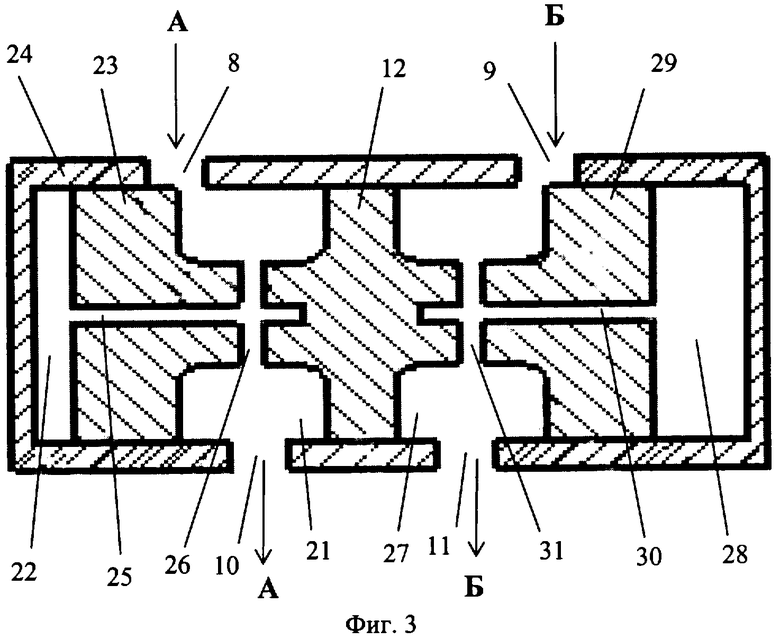

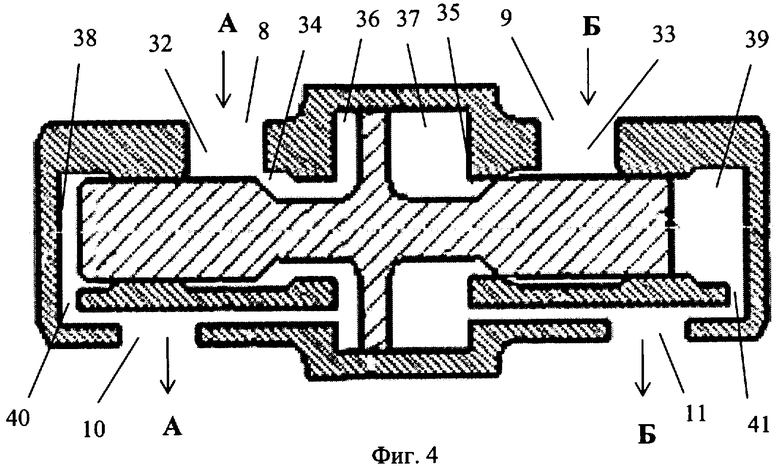

фиг.1...4 показаны принципиальные изображения предложенного устройства: на фиг.1, 3 и 4 - с подвижным элементом в виде поршня, на фиг.2 - с подвижным элементом в виде диафрагмы;

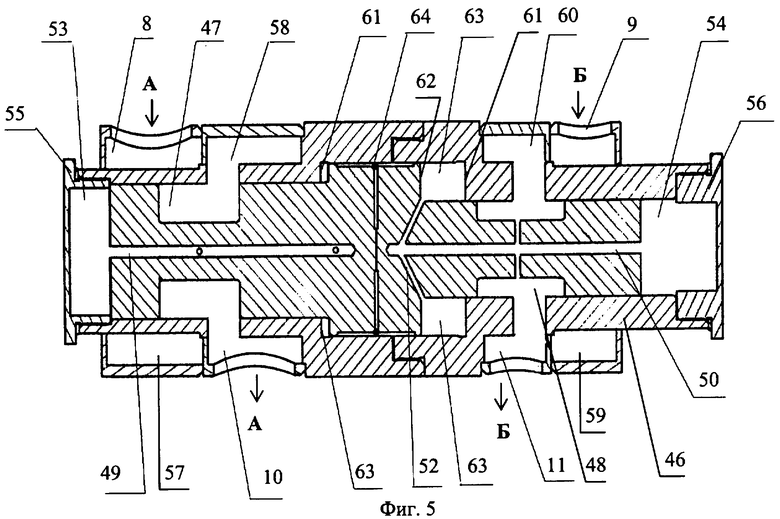

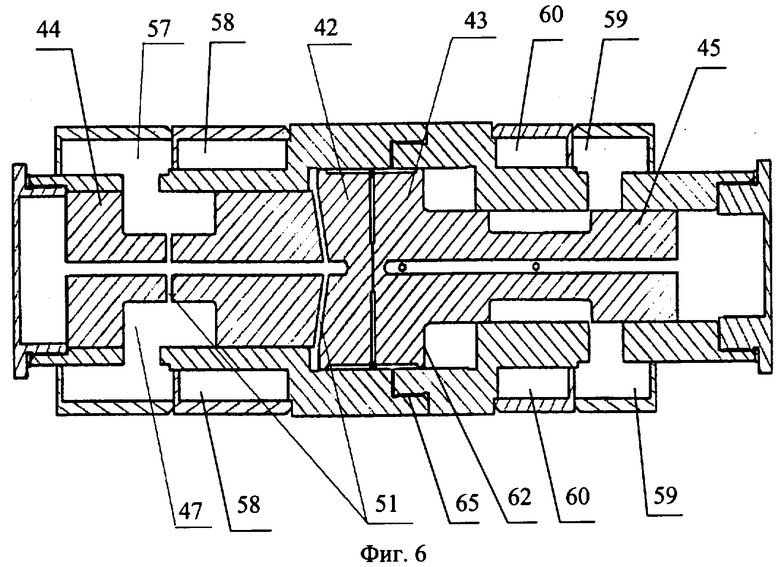

фиг.5 и 6 - схематическое изображение сечений устройства с подвижным элементом, составленным с двух частей, и со съемными торцевыми крышками. Плоскости сечений повернуты одна относительно одной на 90°;

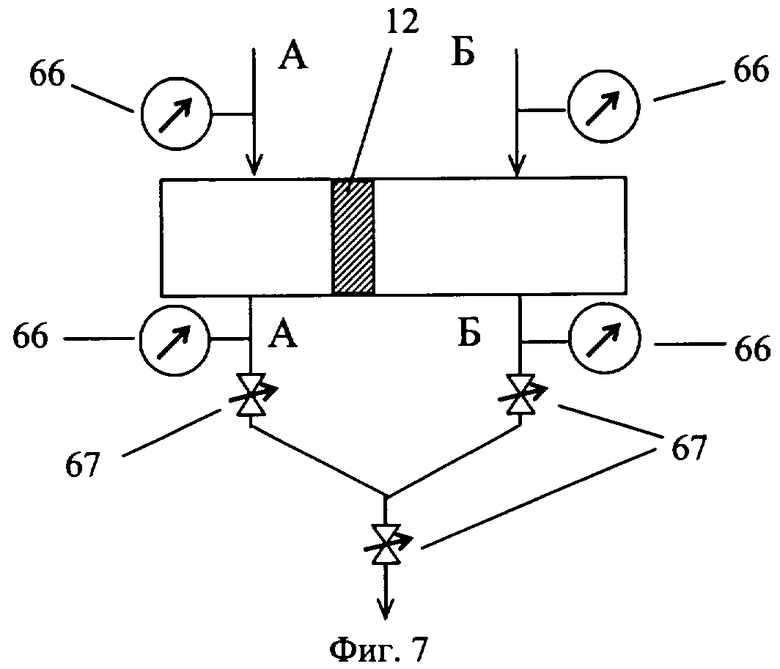

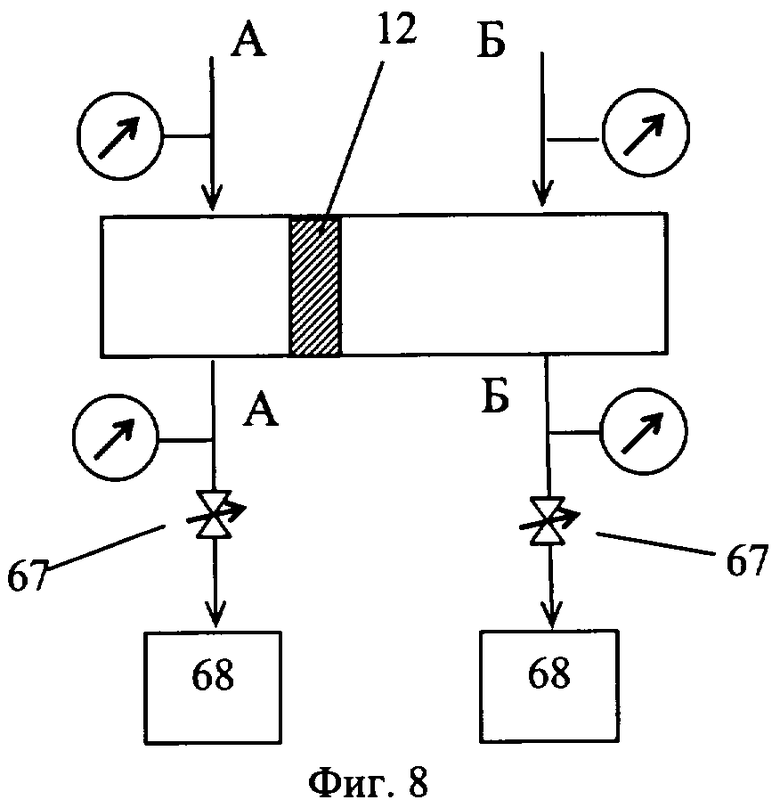

фиг.7 и 8 - схематическая иллюстрация работы устройства в случае его применения для смешивания веществ;

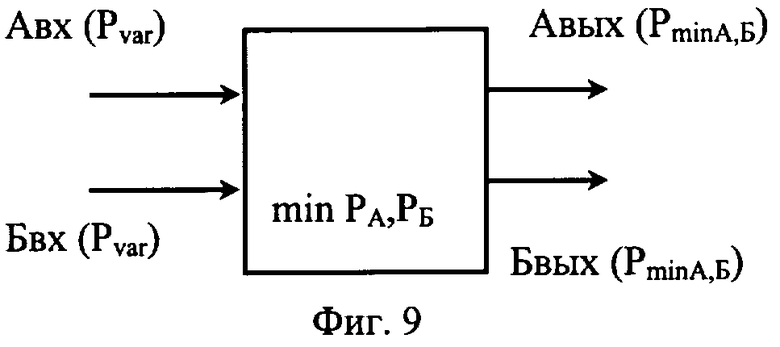

фиг.9 - функциональное изображение устройства;

фиг.10 - диаграмма Давление (Р) / Время (Т) для веществ на входе и выходе устройства: РАвх - давление вещества А на входе; РБвх - давление вещества Б на входе, РАвых=РБвых - давление веществ А и Б на выходе, которые подаются, например, для дальнейшего смешивания;

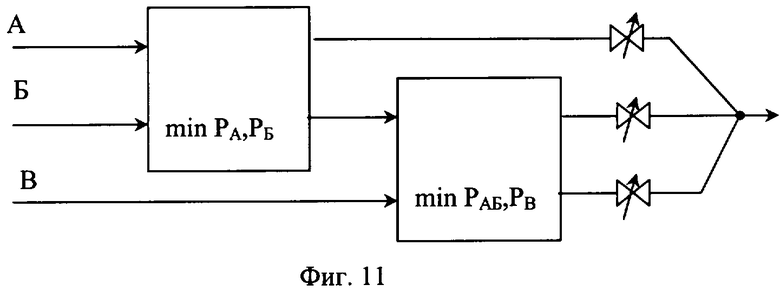

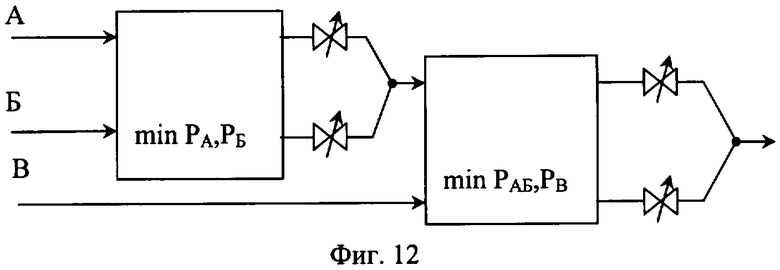

фиг.11 и 12 - принципиальные схемы включения устройств в случае их применения для смешивания трех веществ;

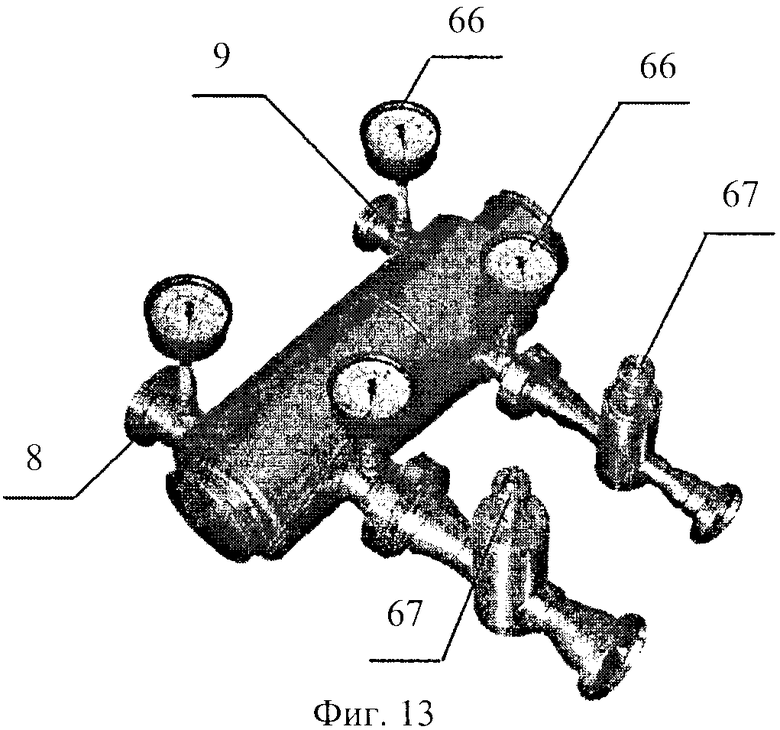

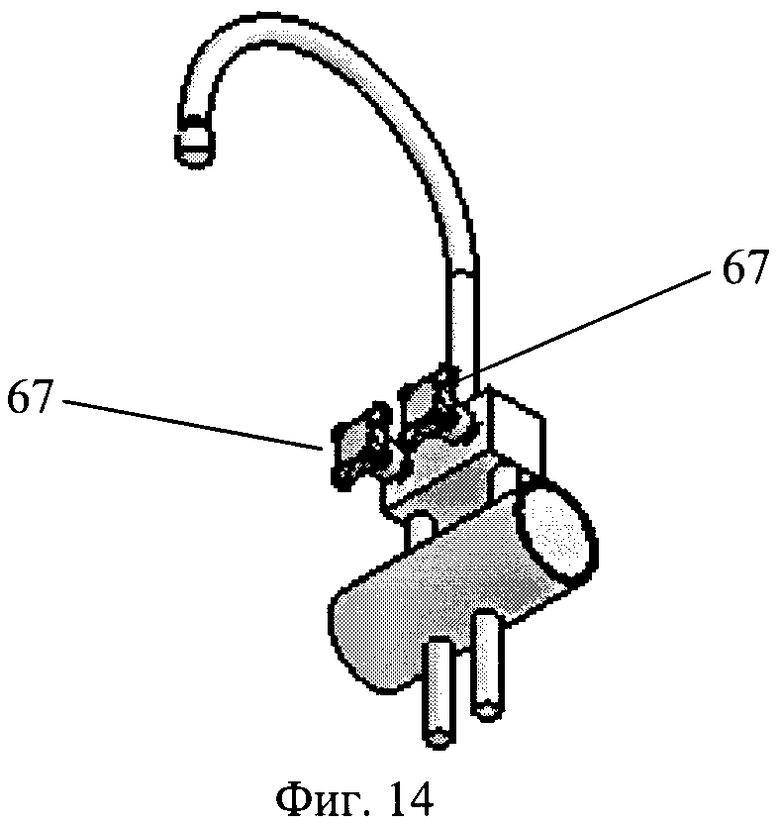

фиг.13 и 14 - внешний вид опытных образцов предложенного устройства. На фиг.13 - для смешивания воды с сиропом, на фиг.14 - для смешивания холодной и горячей воды.

Устройство содержит полый цилиндрический корпус 1 (фиг.1) с подвижным элементом внутри, разделяющий по длине полость корпуса на две части. Каждая из этих частей в свою очередь перегородками 2 с отверстиями 3 на продольной оси корпуса разделена на полости 4...7. Входные отверстия 8, 9 служат для ввода потоков с веществами А, Б под давлением РАвх и РБвх соответственно в середину корпуса. Для вывода этих веществ из корпуса служат отверстия 10, 11. Отверстия 8...11 расположены на боковой стенке корпуса, причем входные отверстия 8, 9 сдвинуты в осевом направлении относительно выходных отверстий 10, 11.

Подвижный элемент выполнен в виде поршня 12, установленного с возможностью перемещения в корпусе 1, или закрепленной по своему контуру мембраны 13 (фиг.2), выполненной с возможностью перемещения ее центральной части в осевом направлении. С обеих сторон к поршню или мембране с помощью штанг 14 присоединены запорные элементы 15, 16, выполненные в виде цилиндрических штоков.

Каждая из полостей 5, 6, в которых находятся выходные отверстия 10, 11, соединена каналом обратной связи 17 или 18 с соответствующей полостью 19 или 20, которые находятся между торцами запорных элементов и соответствующими торцами корпуса 1.

На изображении на фиг.3 перегородки 2 смещены, а полость 21 соединена с входным для вещества А отверстием 8 и выходным отверстием 10, и также соединена с полостью 22 между торцом запорного элемента 23 и соответствующим торцом корпуса 24 с помощью глухого осесимметричного канала 25 и сквозных радиальных каналов 26. Аналогично полость 27 соединена с входным для вещества Б отверстием 9 и выходным отверстием 11 и также соединена с полостью 28 между торцом запорного элемента 29 и соответствующим торцом корпуса 24 соединена глухим осесимметричным каналом 30 и сквозными радиальными каналами 31.

В модификации на фиг.4 полости 32, 33, находящиеся в зоне входных отверстий 8, 9, соединены отверстиями 34, 35 с полостями 36, 37, расположенными в зоне выходных отверстий 10, 11. С полостями 38, 39 между торцами запорных элементов и корпуса полости 35, 36 соединены каналами 40, 41.

В схемах на фиг.5, 6 подвижный элемент показан выполненным из двух аналогичных частей, каждая из которых содержит поршень 42, 43 с присоединенным к нему с одного стороны запорным элементом 44, 45. Все элементы последовательно расположены вдоль оси корпуса 46. Поршни 42, 43 смежными торцами свободно примыкают один к другому.

В боковых поверхностях запорных элементов выполнены кольцевые вытачки с образованием полостей 47, 48, которые находятся в зоне входных 8, 9 и выходных 10, 11 отверстий. Полости 47, 48 через глухие осесимметричные каналы 49, 50 и сквозные радиальные каналы 51, 52 соединены с полостями 53, 54, которые находятся между торцами запорных элементов 44, 45 и соответствующими плоскостями съемных торцевых крышек 55, 56.

Для уравновешивания нагрузки поршней может быть предусмотрено два, три и более (не показано) входных и выходных отверстий для двух веществ. Их оси равномерно размещены по периметру. В зонах этих отверстий образованы изолированные одна от одной и соединенные с соответствующими трубами для ввода и вывода веществ (не показаны) кольцевые камеры 57...60: камеры 57, 58 служат для ввода и вывода соответственно вещества А, а камеры 59, 60 - для ввода и вывода соответственно вещества Б.

Смежные поверхности полостей корпуса и подвижного элемента оборудованы выемками 61 и уступами 62 для создания дополнительных компенсирующих полостей 63 и для ограничения хода поршня (поршней). Уплотнения 64 препятствует вытечке веществ.

Для удобства обслуживания, в частности, для возможности надежной и быстрой промывки корпуса последний выполнен разъемным по линии 65: для соединения обеих частей корпуса на их сопредельных концах выполнена резьба (не показана).

Манометры 66 (фиг.7, 8) служат для контроля давлений веществ на входе и выходе из корпуса.

При необходимости пропорционального дозирования веществ А и Б устройство дополнительно оборудовано известными средствами 67, ручными или дистанционными клапанами или вентилями, для регулировки сечения отверстий, из которые эти вещества выводят из устройства.

Устройство работает следующим образом. После поступления, например, жидкостей А и Б через соответствующие отверстия 8, 9 (фиг.1) в корпус 1 устройства они попадают в полости 4, 7, а потом, через отверстия 3 в перегородках 2, - в полости 5, 6 и дальше, через каналы обратной связи 17, 18, - в полости 19, 20. В левой половине корпуса на фиг.1 полость 4 является областью высокого давления, а полости 5 и 19 образуют область низкого давления. Аналогично в правой половине корпуса областью высокого давления является полость 7, а полости 6, 20 образуют область низкого давления. Если величины давления РАвх, РБвх, с которыми жидкости А и Б поступают в середину корпуса, отличаются одна от другой и, например, РБвх большее, чем РАвх, давление на правую сторону поршня 12 будет больше, чем давление на его левую сторону, вследствие чего поршень вместе с запорными элементами 15, 16 будет перемещаться влево. Площадь сечения отверстия 3 между полостями 6, 7 при этом уменьшается, а отверстия 3 между полостями 4, 5 - увеличивается, что ускоряет процесс выравнивания величин давления в обеих половинах корпуса. Наличие давления в полости 19, при перемещении поршня влево, содействует устранению возможности заклинивания поршня при его перемещении, в особенности, при нахождении поршня в крайних положениях. Поэтому полости 19, 20 могут быть названы компенсационными. При определенном положении запорных элементов 15, 16 величины давлений выравниваются, и обе жидкости с разных сторон поршня в своих областях низкого давления, которые примыкают к выходным отверстиям 10, 11, окажутся с одним и тем же давлением (фиг.10). Таким образом, из отверстий 10, 11 обе жидкости будут выходить под одним и тем же давлением, равным минимальному давлению на любом из входов А и Б.

В модификации на фиг.2 процесс осуществляется таким же образом, за исключением того, что выравнивания величин давления в обеих половинах корпуса происходит за счет перемещений центральной части мембраны 13.

Характерным в модификации на фиг.3 является то, что область высокого давления в каждой из половин корпуса ограничивается входными отверстиями 8 и 9.

В отличие от упомянутой выше в модификации на фиг.4 величина области высокого давления в каждой из половин корпуса повышена за счет полостей 32, 33.

Схематичное изображение на фиг.5, 6 в наибольшей мере отвечает конструкции опытных образцов предлагаемого устройства, изображенных на фиг.13, 14. Наличие кольцевых камер 57, 59, соединенных с входными отверстиями, и кольцевых камер 58, 60, соединенных с выходными отверстиями, содействует созданию сбалансированной системы встречно-направленных, равномерно распределенных сил нагрузки поршней, которая обеспечивает надежное, без перекосов и заеданий, передвижение их в середине корпуса даже при незначительном различии величин давления по разные стороны от поршня (поршней) или мембраны. Наличие полостей 63, как и полостей 53, 54, оказывает содействие равномерному, без заклиниваний, перемещению поршней 42, 43, с учетом чего пустоты 63 могут быть также названы компенсационными.

Таким образом, на выходе устройства величины давлений двух жидкостей А и Б одни и те же, и равенство - стабильно, что подтверждено опытными образцами устройства. Простого сопоставления предлагаемого устройства и прототипа достаточно для вывода о том, что предлагаемое устройство значительно проще и надежнее в работе и не требует никаких регулировок.

Как уже было отмечено, выравнивание величин давлений двух потоков на выходе из предложенного устройства дает возможность его эффективного применения для пропорционального дозирования двух веществ. Именно для этого служат присоединенные к выходным отверстиям устройства регуляторы проходных сечений 67. Напомним, что качественный состав смеси, при предшествующем выравнивании величин давлений потоков, будет определяться соотношением величин площадей сечений проходных отверстий регуляторов 67. В зависимости от технологических условий смешивание веществ с пропорциональным дозированием может осуществляться сразу после их вывода из устройства или спустя некоторое время, по мере необходимости, после их раздельного хранения в накопительных резервуарах 68.

При необходимости смешивания более двух веществ процесс может осуществляться с одновременным применением двух предложенных схем использования этих устройств: сначала на одном устройстве смешивают два вещества, а на втором этапе полученную смесь смешивают с третьим веществом или сразу три вещества (фиг.11 и 12).

Изготовление и испытание опытных образцов предложенного устройства для смешивания воды с сиропом в линии розлива и для смешивания холодной и горячей воды в зданиях доказали простоту их конструкции, надежность в работе и удобство в обслуживании. Стабильная работа первого из этих устройств (фиг.13) наблюдалась при давлении воды на входе от 0.05 до 0,8 МПа. Было выявлено, что при изменении давления на входе воды или сиропа относительно друг друга в границах до 0,35 МПа концентрация сиропа оставалась постоянной. Относительно смесителя горячей и холодной воды (фиг.14) было выявлено, что он устраняет прыжки температуры горячей воды при резких изменениях расхода в обоих трубопроводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОГО РОЗЛИВА ЖИДКОСТНЫХ ПРОДУКТОВ В ЕМКОСТИ | 2006 |

|

RU2338682C2 |

| ШАРОВОЙ КЛАПАН | 2015 |

|

RU2599405C2 |

| Химический реактор сжатия | 2016 |

|

RU2640079C2 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2007 |

|

RU2360172C2 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2010 |

|

RU2470164C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ С ГИДРОПРИВОДОМ | 2015 |

|

RU2626803C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ | 2016 |

|

RU2619435C1 |

| ЗАПОРНО-ПУСКОВОЕ УСТРОЙСТВО | 2007 |

|

RU2347597C1 |

| ГИДРАВЛИЧЕСКИЙ ОБРАТНЫЙ КЛАПАН | 2023 |

|

RU2817461C1 |

Изобретение может быть применено в пищевой, химической, нефтяной, газовой сварке и в бытовой сфере. Устройство содержит полый цилиндрический корпус (К) с подвижным элементом (Э) внутри. Э разделяет по длине полость К на две части, оборудованные двумя отверстиями для соединения с потоками веществ. Каждая из частей К дополнительно разделена на две соединенные полости (П). Одна из П оборудована входным отверстием для ввода всего потока одного из веществ в середину К. Вторая П оборудована выходным отверстием для вывода этого же потока из середины К. Отверстия одной части корпуса служат для ввода и вывода одного потока, отверстия второй части корпуса служат для ввода и вывода второго потока, причем входные отверстия сдвинуты в продольном направлении относительно выходных отверстий. Каждая П с выходным отверстием соединена с П, расположенными между торцом запорного элемента и соответствующей торцевой крышкой К. Э с запорными элементами на концах выполнены с возможностью перемещения под влиянием разницы величин давления с его сторон вдоль сечений соединений между полостями корпуса таким образом, чтобы по мере перемещения Э величины площадей проходных сечений соединений между П корпуса и проходных сечений входных отверстий изменялись. Техническим результатом изобретения является обеспечение эффективного, удобного и простого регулирования величин расхода потоков. 9 з.п. ф-лы, 14 ил.

| РЕГУЛЯТОР СООТНОШЕНИЯ РАСХОДОВ ДВУХ ПОТОКОВ | 1991 |

|

RU2017198C1 |

| Устройство для автоматического регулирования соотношения двух потоков | 1988 |

|

SU1718199A1 |

| Устройство для определения соотношения параметров двух потоков | 1991 |

|

SU1838763A3 |

| БИНАРНЫЙ КОСМИЧЕСКИЙ АППАРАТ С РЕКОНФИГУРИРУЕМОЙ АНТЕННОЙ, СОВМЕЩЕННОЙ С СОЛНЕЧНОЙ БАТАРЕЕЙ, РАЗВЕРТЫВАЕМОЙ МУЛЬТИВЕКТОРНЫМИ МАТРИЧНЫМИ РАКЕТНЫМИ ДВИГАТЕЛЯМИ | 2020 |

|

RU2744261C1 |

Авторы

Даты

2009-01-27—Публикация

2007-05-15—Подача