Изобретение относится к машиностроению, а именно к железнодорожному и другим видам транспорта.

Известна конструкция роликоподшипника [1], содержащая наружное и внутреннее кольцо, два ряда роликов, воспринимающих радиальную нагрузку, и размещенный между ними шариковый подшипник, воспринимающий аксиальную нагрузку.

Недостатком данной конструкции является повышенный осевой зазор в подшипнике, как у любого радиального шарикоподшипника, что приводит к снижению точности и работоспособности подшипника и возможности нежелательного контакта торцов роликов с бортами подшипника.

Наиболее близким по технической сущности к заявляемому изобретению является конструкция комбинированного подшипника, содержащего роликовый подшипник, воспринимающий радиальную нагрузку, и шариковый подшипник, воспринимающий аксиальную нагрузку, установленный с возможностью самоустановки относительно оси вращения роликового подшипника. В качестве шарикового подшипника применен однорядный шариковый подшипник с разъемным наружным кольцом [2].

Недостатком данной конструкции являются снижение работоспособности подшипника за счет возможности смещения оси вращения шарикового подшипника относительно оси вращения роликового подшипника под действием сил трения, возникающих между кольцами шарикового и роликового подшипников.

Задачей изобретения является устранение указанных недостатков, а именно повышение работоспособности подшипника.

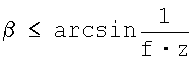

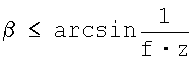

Поставленная задача решается тем, что в известном роликовом подшипнике, содержащем один или два ряда роликов, воспринимающих радиальную нагрузку, и шариковый подшипник, воспринимающий аксиальную нагрузку, закрепленный с возможностью самоустановки относительно оси вращения роликового подшипника, в качестве шарикового подшипника применен подшипник с арочным профилем дорожек качения, а угол контакта в шариковом подшипнике устанавливают равным

,

,

где f - коэффициент трения скольжения;

z - число шариков в шарикоподшипнике.

Основными отличительными признаками предлагаемого изобретения являются использование шарикового подшипника с арочным профилем и угол контакта в шариковом подшипнике, который устанавливают в зависимости от коэффициента трения скольжения между кольцами роликового и шарикового подшипника и числа роликов.

Использование арочного, имеющего ограниченный осевой зазор, вместо обычного шарикового подшипника позволяет существенно ограничивать осевое смещение колец подшипника с целью предотвращения возможности трения о борта колец подшипника торцов роликов. Кроме этого, арочный профиль шарикового подшипника позволяет независимо от осевого зазора регулировать угол контакта в подшипнике. При выборе угла контакта в шариковом подшипнике в соответствии с предлагаемой зависимостью в точках контакта шариков с дорожками качения под действием аксиальной нагрузки возникает такая радиальная составляющая сил контакта, которая превышает силу трения между шариковым и роликовым подшипниками и гарантированно обеспечивает самоустановку шарикового подшипника. Это приводит к более равномерному распределению аксиальной нагрузки между шариками и, как следствие, повышению работоспособности подшипника.

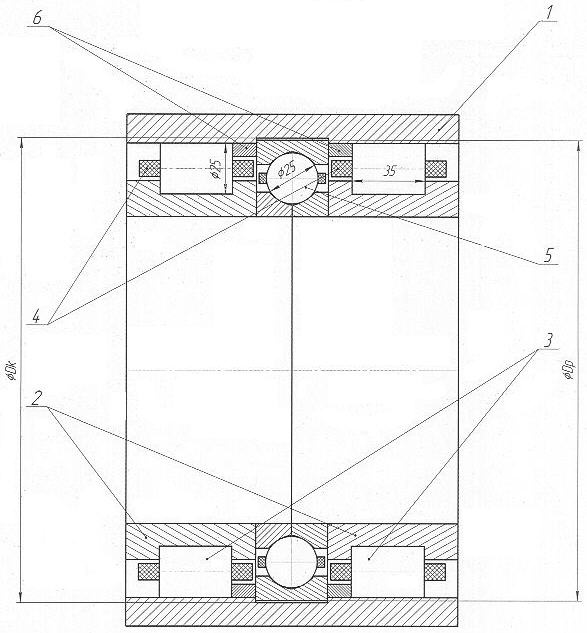

Сущность изобретения поясняется чертежом, где изображена конструкция комбинированного двухрядного роликового подшипника, содержащая арочный шариковый подшипник.

Конструкция роликового подшипника содержит наружное кольцо 1 с двумя роликовыми дорожками качения, два внутренних кольца 2, установленных жестко на валу (не показан), и два ряда роликов 3, разделяемых сепараторами 4. В центральной части роликового подшипника установлен арочный шариковый подшипник 5. Шариковый подшипник 5 так же, как и роликовый подшипник, жестко установлен на валу, а своим наружным кольцом установлен в цилиндрической канавке наружного кольца 1 с возможностью смещения относительно него в радиальном направлении и дополнительно удерживается от осевого смещения двумя втулками 6, жестко установленными, например запрессованными, в наружном кольце 1 роликоподшипника. Между наружным кольцом шарикового подшипника 5 и наружным кольцом 1 роликового подшипника установлен зазор, больший или равный радиальному зазору роликового подшипника Δr. При этом внутренний диаметр Dk наружного кольца 1 роликоподшипника в месте расположения шарикового подшипника выполнен большим, чем наружный диаметр Dp шарикоподшипника, так, что

Dk≥Dp+2·Δr.

В процессе работы внутренние кольца роликового и шарикового подшипника вращаются вместе с валом, на котором они установлены, а наружные кольца остаются неподвижными. На неподвижное наружное кольцо 1 действует внешняя радиальная нагрузка (не показана) и знакопеременная аксиальная нагрузка (не показана). Радиальная нагрузка воспринимается роликами 3, а аксиальная нагрузка через кольцо 1 передается шариковому подшипнику 5.

Под действием радиальной нагрузки наружное кольцо 1 смещается в радиальном направлении на величину Δr радиального зазора роликоподшипника. За счет силы трения, равной произведению аксиальной нагрузки Ро на коэффициент трения скольжения f

F=Po·f,

наружное кольцо 1 стремится увлечь за собой и наружное кольцо шарикового подшипника 5. Но если это происходит, то часть шариков в шариковом подшипнике 5 перестает участвовать в работе и работоспособность подшипника снижается.

При условии, что радиальная нагрузка Pr, действующая на каждый шарик, больше силы трения, т.е. при выполнения условия

Pr≥F,

шариковый подшипник при воздействии на него аксиальной нагрузки будет самоцентрироваться, что обеспечивает его высокую работоспособность.

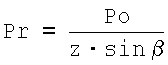

Так как известно, что

,

,

где β - угол контакта в шариковом подшипнике; z - число шариков, то из представленных выше соотношений несложно определить потребный угол контакта в подшипнике, при котором обеспечивается точное самоцентрирование подшипника:

.

.

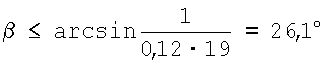

Например, в роликовом буксовом подшипнике 42726, применяемом на железнодорожном транспорте, требуемый радиальный зазор равен Δr=0,06-0,08 мм. По центру роликового подшипника устанавливаем арочный шариковый подшипник 176130. Наружный диаметр шарикового подшипника равен 225 мм, число шариков z=19. Коэффициент трения скольжения обычно равен f=0,12.

Осевой зазор в этом подшипнике равен 0,05 мм.

Тогда внутренний диаметр роликового подшипника в месте расположения шарикового подшипника должен быть равен

Dk≥225+2·0,08=225,16 мм.

Принимаем Dk=226 мм. Это создаст возможность самоцентрирования шарикового подшипника.

Но для гарантированного обеспечения самоцентрирования необходимо, чтобы угол контакта в шариковом подшипнике был равен

.

.

Принимаем β=26°. В стандартном арочном подшипнике 176130 угол контакта равен β=26°. Поэтому в качестве шарикового подшипника используем стандартный арочный подшипник 176130 с углом контакта β=26°. Так как в арочном подшипнике, в отличие от обычного шарикового подшипника, угол контакта устанавливается независимо от осевого зазора, то при необходимости при заданном осевом зазоре можно изготовить арочный подшипник с любым требуемым углом контакта.

Если в качестве шарикового подшипника использовать обычный радиальный подшипник, то его осевое смещение при данном угле контакта β=26° под действием аксиальной нагрузки будет равно 0,3-0,4 мм. Как видно, осевая «игра» обычного шарикового подшипника очень велика, что вызывает значительные потери на трение, возможность трения торцов роликов о борта и снижение работоспособности в роликовом подшипнике, а также уменьшение его точности.

Технико-экономическая эффективность предлагаемой конструкции роликового подшипника заключается в следующем:

1. Обеспечивается точная работа наиболее ответственных роликовых подшипников, таких как буксовые железнодорожные подшипники и другие.

2. Обеспечивается высокая надежность и долговечность подшипников.

Источники информации

1. А.с. СССР №268606, Кл. В61F 5/12, 17.03.66.

2. SU 266806 A1, кл. B61F 15/12, 01.01.1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВЫЙ ПОДШИПНИК | 2006 |

|

RU2346191C2 |

| МУФТА ВКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2223425C2 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| Роликовый подшипник | 2015 |

|

RU2613549C1 |

| ПОДШИПНИКОВАЯ ОПОРА | 1998 |

|

RU2136836C1 |

| ШАРИКОВЫЙ УПОРНО-РАДИАЛЬНЫЙ ПОДШИПНИК | 2011 |

|

RU2481501C1 |

| МУФТА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2253770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| РОЛИКОВЫЙ ПОДШИПНИК КАЧЕНИЯ | 2014 |

|

RU2585437C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

Изобретение относится к машиностроению, а именно к железнодорожному и другим видам транспорта. Роликовый подшипник содержит один или два ряда роликов, воспринимающих радиальную нагрузку, и шариковый подшипник, воспринимающий аксиальную нагрузку, закрепленный с возможностью самоустановки относительно оси вращения роликового подшипника. В качестве шарикового подшипника применен подшипник с арочным профилем дорожек качения. Угол контакта в шариковом подшипнике устанавливают равным

,

,

где f - коэффициент трения скольжения; z - число шариков в шарикоподшипнике. Технический результат: упрощение конструкции подшипника и повышение его работоспособности. 1 ил.

Роликовый подшипник, содержащий один или два ряда роликов, воспринимающих радиальную нагрузку, и шариковый подшипник, воспринимающий аксиальную нагрузку, закрепленный с возможностью самоустановки относительно оси вращения роликового подшипника, отличающийся тем, что в качестве шарикового подшипника применен подшипник с арочным профилем дорожек качения, а угол контакта в шариковом подшипнике устанавливают равным

,

,

где f - коэффициент трения скольжения;

z - число шариков в шарикоподшипнике.

| 0 |

|

SU266806A1 | |

| GB 1030345 A, 18.05.1966 | |||

| JP 2005308026 A, 04.11.2005 | |||

| ПОДШИПНИК | 1989 |

|

RU2010118C1 |

| Способ гидрометаллургической переработки сырья,содержащего цветные металлы и железо | 1978 |

|

SU1165238A3 |

Авторы

Даты

2009-02-10—Публикация

2007-01-11—Подача