Изобретение относится к машиностроению, а именно к технологическим операциям чистовой обработки деталей типа колец высокоточных подшипников.

Известен способ чистовой обработки, при котором инструменты устанавливают вокруг оси, расположенной под углом к оси вращения детали, а точку пересечения осей совмещают с центром симметрии профиля обрабатываемой поверхности [1].

Недостатком данного способа является снижение производительности и качества, так как практически невозможно совместить точку пересечения осей с точкой симметрии обрабатываемой поверхности, а это вызывает "биение" инструмента и искажение профиля детали.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому (прототипом) является способ чистовой обработки вращающейся детали абразивными брусками, закрепленными в инструментальной головке, совершающей круговое движение вокруг центра, расположенного в плоскости симметрии обрабатываемой поверхности. Указанный центр смещен от оси вращения детали на расстояние, зависящее от длины обрабатываемой поверхности, требуемой величины выпуклости профиля и диаметра обрабатываемой поверхности, а плоскость кругового колебательного движения головки расположена перпендикулярно оси детали [2].

Недостатком данного способа являются низкие производительность и качество обработки, так как обработка при указанном способе может осуществляться только одним абразивным бруском, а центр кругового движения инструментальной головки трудно совместить с осью симметрии профиля, что вызывает погрешность формы профиля детали.

Задачей предлагаемого изобретения является повышение производительности и качества обработки.

Поставленная задача решается тем, что в известном способе чистовой обработки, включающем вращение детали, используют инструментальную головку с двумя брусками, закрепляют ее на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси и сообщают головке круговое движение в осевой плоскости детали с самоустановкой брусков относительно центра, расположенного в плоскости симметрии обрабатываемой поверхности.

Так как в предлагаемом способе чистовой обработки в инструментальной головке размещены два абразивных бруска, то это повышает производительность обработки и ее исправляющую способность. А так как головку закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси и сообщают головке круговое движение в осевой плоскости детали, то бруски при обработке самоустанавливаются относительно центра, расположенного в плоскости симметрии обрабатываемой поверхности, что обеспечивает симметричность профиля и тем самым повышает качество обработки.

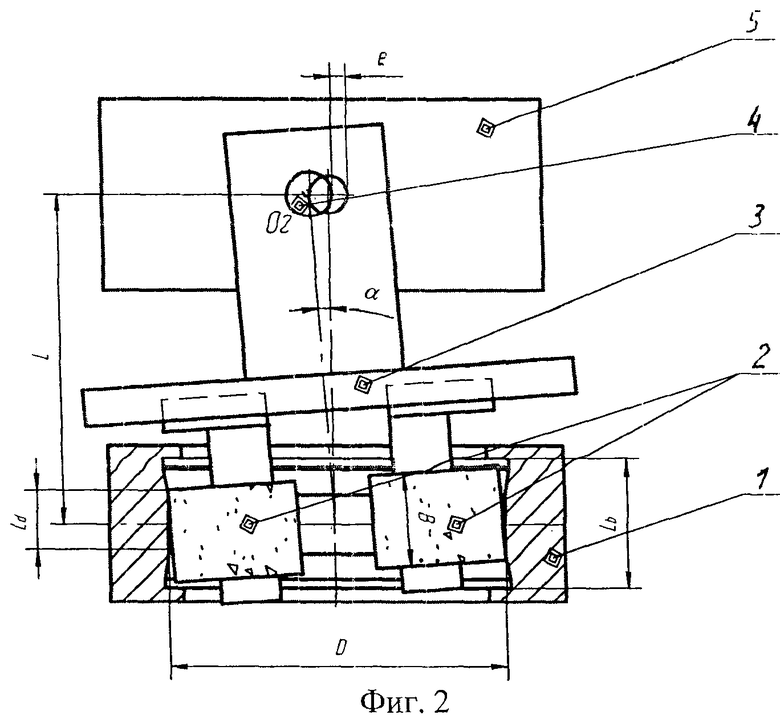

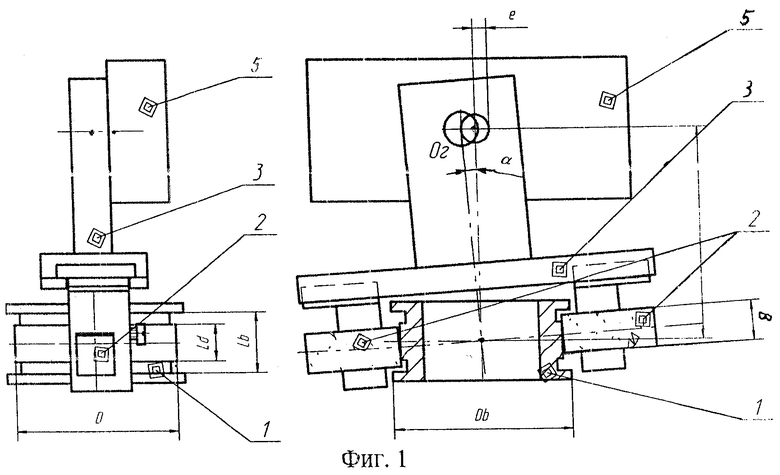

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема осуществления способа обработки внутреннего кольца роликоподшипника и вид сбоку, на фиг.2 - схема осуществления способа обработки наружного кольца роликоподшипника.

К детали 1, установленной на шпинделе изделия (не показан) и вращающейся вокруг своей оси (фиг.1, 2), поджимают абразивные бруски 2, закрепленные в инструментальной головке 3. Инструментальную головку 3 закрепляют на оси 4 кривошипного механизма 5. Закрепление инструментальной головки осуществляют таким образом, чтобы она имела всего одну степень свободы, а именно поворот вокруг центра Ог оси 4.

При вращении кривошипного механизма 5 центр Ог оси 4 вращается по радиусу е. Тем самым верхней части инструментальной головки 3 сообщают круговое колебательное движение в осевой плоскости детали 1 (фиг.2), а брускам придают сложное движение, а именно возвратно-поступательное движение с амплитудой е вдоль оси детали и периодический разворот на угол ±α относительно оси детали.

За счет возвратно-поступательного движения вдоль оси детали происходит самозатачивание брусков, очищение их рабочей поверхности от стружки и шлама. Это способствует повышению производительности процесса. За счет периодического разворота относительно оси детали происходит повышенный съем материала по краям дорожки и формируется выпуклость профиля. Но в отличие от других известных способов суперфиниширования в данном способе абразивные бруски сами устанавливаются относительно точки симметрии профиля. Это гарантирует симметричность профиля, что является важным показателем качества.

Предлагаемый способ может использоваться для обработки наружных и внутренних поверхностей различной формы. Так, на фиг.1 показана схема обработки внутреннего кольца роликоподшипника, а на фиг.2 - наружного кольца роликоподшипника.

Пример. Пусть обработке подвергается дорожка качения внутреннего кольца роликоподшипника 42305: диаметр дорожки качения D=35 мм, высота дорожки Ld=1 мм, расстояние между бортами Lb=9 мм, диаметр бортов Db=39 мм, расстояние оси вращения кривошипа до центра симметрии дорожки качения L=45 мм.

Высота бруска должна составлять В≥Ld. Принимаем В=7 мм.

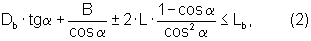

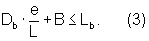

Если обрабатываемая деталь имеет хотя бы один борт, ограничивающий перемещение бруска, то для того чтобы брусок при обработке не задевал борта, его амплитуда возвратно-поступательных перемещений должна составлять:

С другой стороны, для предотвращения касания брусками бортов подшипника угол их наклона при круговом движении головки не должен превышать величину, определяемую из равенства:

где

.

.

Обычно e<0,1L. В этом случае равенство (2) с погрешностью менее 10% можно упростить:

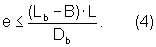

Так как амплитуда А возвратно-поступательных движений брусков и угол их наклона α зависит от радиуса кругового движения головки, то величина этого радиуса ограничивается неравенствами, определяемыми из (1) и (3):

e≤0,5(Lb-B);

Из первого неравенства (4) находим е≤1 мм, из второго неравенства е≤2,3 мм. Принимаем е=1 мм.

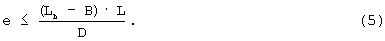

Для определения радиуса кругового движения головки при обработке наружных колец используются формулы, аналогичные формуле (4), только в знаменатель второй формулы следует подставлять вместо диаметра бортов диаметр дорожки качения:

е≤0,5(Lb-В);

И еще следует учесть одну особенность обработки наружных колец: высоту бруска В следует принимать на 5-15% больше ширины дорожки:

Пусть, например, обработке подвергается наружное кольцо подшипника 42305. Геометрические параметры этой детали такие же, как и у внутреннего кольца, кроме диаметра дорожки качения, которая равна D=53 мм.

Из формулы (6) получаем:

В=7,35-8,05 мм.

Принимаем В=8 мм.

По формулам (5) определяем:

е≤0,5(9-8)=0,5 мм;

.

.

Принимаем е=0,5 мм.

Если обрабатываемая деталь не имеет бортов, то все равно надо использовать предложенную методику расчета рациональных параметров обработки, принимая в расчетах:

где D - диаметр дорожки качения наружных и внутренних колец.

Равенство (7) позволяет ограничить высоту бруска. Если бруски будут слишком высокими, то концы бруска могут не принимать участие в работе. А это приводит к тому, что при определенном износе рабочей части концы брусков опираются на необрабатываемую поверхность деталей и делают дальнейшую обработку невозможной.

Технико-экономическая эффективность предложенного способа обработки заключается в возможности эффективного формирования плавного выпуклого симметричного профиля обрабатываемой поверхности детали на операции брусковой обработки.

Источники информации:

1. Патент РФ №1706134. Способ чистовой обработки. // Королев А.В., Давиденко О.Ю., Чистяков А.М.

2. Патент РФ №2137582. Способ чистовой обработки // Королев А.В., Коротков П.Я., Асташкин А.В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072294C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2053100C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

Изобретение относится к области машиностроения и может быть использовано при чистовой обработке деталей типа колец высокоточных подшипников. Обработку вращающейся детали осуществляют инструментальной головкой с двумя брусками. Ее закрепляют на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси. Сообщают головке круговое движение в осевой плоскости детали с самоустановкой брусков относительно центра, расположенного в плоскости симметрии обрабатываемой поверхности. Такие действия обеспечивают симметричность профиля обрабатываемой детали, что повышает производительность и качество обработки. 2 ил.

Способ чистовой обработки, включающий вращение детали и использование инструментальной головки, отличающийся тем, что инструментальную головку используют с двумя брусками, закрепляют ее на оси кривошипного механизма с сохранением одной степени свободы вокруг центра упомянутой оси и сообщают головке круговое движение в осевой плоскости детали с самоустановкой брусков относительно центра, расположенного в плоскости симметрии обрабатываемой поверхности.

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| Способ чистовой обработки | 1990 |

|

SU1738605A1 |

| Гидростатический нивелир | 1984 |

|

SU1281885A1 |

Авторы

Даты

2006-08-27—Публикация

2004-09-16—Подача