Изобретение относится к машиностроению и может быть использовано в различных механизмах и машинах, в частности в верхней опоре стойки передней подвески легковых автомобилей.

Известны конструкции упорных подшипников, имеющих одну пару колец и расположенные между ними шарики [1, 2]. Недостатком этих подшипников является то, что они не способны воспринимать помимо осевых значительные радиальные нагрузки.

Известны конструкции упорно-радиальных роликовых подшипников, имеющих одну пару колец и расположенные между ними конические ролики [3]. Эти подшипники могут воспринимать радиальные нагрузки, но они сложны в конструкции, очень чувствительны к перекосам колец и имеют повышенный момент трения.

Наиболее близким по технической сущности к заявляемому изобретению является конструкция шарикового упорно-радиального подшипника, в котором диаметры окружностей дорожек качения пары противоположно расположенных колец имеют разную величину, точки контакта шариков с кольцами расположены на боковой поверхности дорожек качения, а угол контакта отличен от нуля (RU Патент №2271482, МПК F16C 19/18) [4]. Подшипник включает в себя не менее 2-х рядов тел качения одинакового диаметра и столько же пар противоположно расположенных колец, а сумма расстояний контактных точек дорожек качения каждой пары колец от своих базовых торцов равны между собой.

Недостатком данной конструкции является пониженная работоспособность, так как положение контактных точек, а следовательно, и угла контакта в подшипнике не связаны с действующими внешними нагрузками, что вызывает повышенные нагрузки на шарики.

Задачей изобретения является устранение указанного недостатка, а именно обеспечения рациональной геометрии контакта в подшипнике, за счет этого снижение нагрузок на шарики и повышение работоспособности подшипника.

Техническим результатом изобретения является снижение нагрузки на шарики, обеспечивающего повышение работоспособности подшипника.

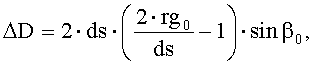

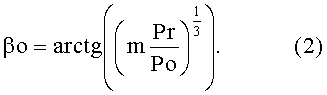

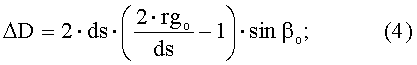

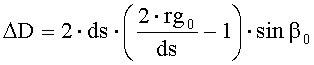

Поставленная задача решается тем, что в известной конструкции шарикового упорно-радиального подшипника, в котором диаметры окружностей дорожек качения пары противоположно расположенных колец имеют разную величину, точки контакта шариков с кольцами расположены на боковой поверхности дорожек качения, а угол контакта отличен от нуля, номинальный угол контакта в подшипнике соответствует соотношению радиальной и осевой составляющих внешней нагрузки и равен β0=arctg((m·Pr)1/3/Ро1/3), а разница диаметров окружностей дорожек качения пары противоположно расположенных колец пропорциональна размерам профилей дорожек и тел качения:

где ΔD - разница диаметров окружностей дорожек качения пары противоположно расположенных колец;

Po и Pr - действующие на подшипник соответственно осевая и радиальная нагрузки;

β0 - номинальный угол контакта в подшипнике;

ds - диаметр шариков;

rg0 - средний радиус профиля дорожек качения противоположно расположенных колец;

m - коэффициент, зависящий от количества шариков в подшипнике (при z=8 m=2,82, при z=20 m=3,59, при z=46 m=3,99, а при z→∞ m=4,32). Поставленная задача решается тем, что указанный угол контакта обеспечивает минимальную нагрузку на шарики, возникающую под действием внешней нагрузки, а указанная разница диаметров окружностей дорожек качения обеспечивает минимальное колебание нагрузки на шарики при возникновении погрешностей изготовления подшипника, что обеспечивает повышение его работоспособности.

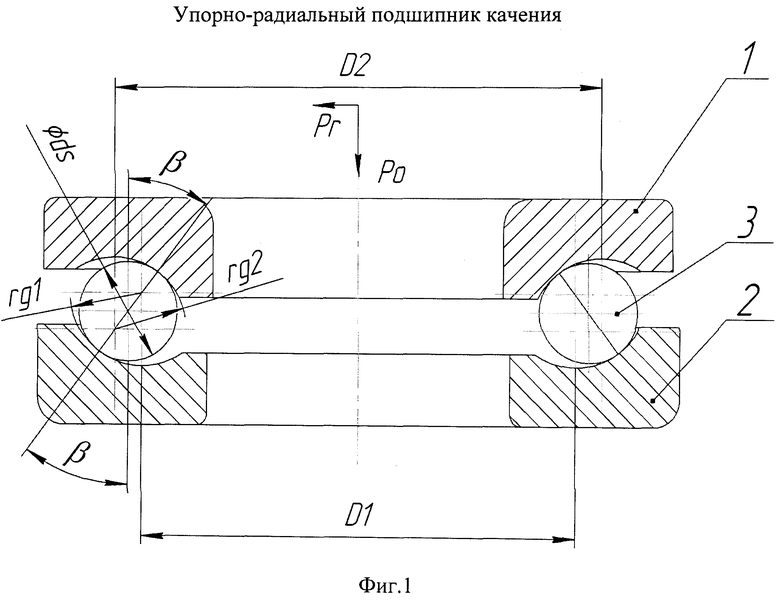

Сущность изобретения поясняется чертежом, где на фиг.1 изображена конструкция упорно-радиального подшипника качения.

Из фиг.1 видно, что упорно-радиальный подшипник состоит из пары противоположно расположенных колец 1 и 2, имеющих дисковую форму, и расположенных между ними шариков 3. Дорожки качения имеют круговую форму профиля с радиусами rg1 и rg2. Диаметры дорожек качения D1 и D2 проходят через центры радиусов профиля и имеют у кольца 1 и кольца 2 разную величину: D1≠D2. Поэтому точки контакта шариков с профилями дорожек качения кольца 1 и кольца 2 располагаются на боковой поверхности дорожек качения с разной стороны от оси симметрии шариков. В результате этого линия контакта, соединяющая две противоположные точки контакта каждого шарика с дорожками качения, располагается под углом контакта β относительно оси шарика, параллельной оси вращения подшипника.

Упорно-радиальные подшипники используют в тех случаях, когда на подшипник действуют произвольно направленные нагрузки. Эти нагрузки обычно раскладывают на 2 составляющие: осевую Po, действующую вдоль оси вращения подшипника (фиг. 1), и радиальную Pr, действующую в радиальном направлении подшипника. Нагрузки Po и Pr передаются на шарики, которые взаимодействуют с дорожками качения.

Осевая нагрузка распределяется между шариками равномерно. Радиальная нагрузка на шарики действует не равномерно. Наибольшая нагрузка действует на шарик, находящийся вблизи направления действия радиальной нагрузки. На шарики, находящиеся с противоположной стороны, радиальная нагрузка действие не оказывает.

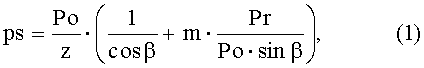

Несложно показать, что под действием внешней нагрузки на наиболее нагруженном шарике возникает следующая результирующая сила, направленная по нормали к поверхности его контакта с дорожками качения:

где z - количество шариков в подшипнике;

Po и Pr - действующие на подшипник соответственно осевая и радиальная составляющие внешней нагрузки;

m - коэффициент, учитывающий неравномерное распределение радиальной нагрузки между шариками (при z=8 m=2,82, при z=20 m=3,59, а при z→∞ m=4,32);

β - угол контакта в шарикоподшипнике.

С увеличением значения угла контакта в подшипнике β нагрузка на шарик сначала уменьшается, затем стабилизируется, а при дальнейшем увеличении угла β возрастает. На основе методов дифференциальной геометрии из равенства (1) определяется номинальный угол контакта βo, обеспечивающий минимальную нагрузку на шарики:

Как видно из (2), номинальный угол контакта зависит только от соотношения радиальной и нормальной нагрузок и числа шариков в подшипнике.

В случае, если подшипник работает при разных внешних нагрузках, то номинальное значение угла контакта βo должно соответствовать наиболее неблагоприятным и наиболее нагруженным условиям работы подшипника.

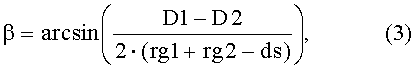

Фактический угол контакта в упорно-радиальном подшипнике зависит от геометрических параметров дорожек и тел качения:

где D1 и D2 - диаметры дорожек качения 1-го и 2-го колец;

rg1 и rg2 - радиусы профилей дорожек качения;

ds - диаметр шарика.

При колебании значений указанных параметров изменяется угол контакта в подшипнике. Поэтому пределы допустимых колебаний значений геометрических параметров подшипника, а именно радиусов профиля дорожек качения, диаметров шариков и диаметров окружностей дорожек качения, ограничивают допустимыми колебаниями угла контакта и допустимой нагрузкой на шарики.

Для того, чтобы обеспечить в подшипнике рациональный диапазон угла контакта, разница между диаметрами дорожек качения пары противоположных колец должна быть равна:

где rgo - среднее между допустимыми значениями радиуса желоба в подшипнике: rgo=0,5·(rgmin+rgmax);

fgmin и rgmax - соответственно минимальный и максимальный размеры радиуса профиля дорожек качения.

Пример: Требуется определить конструкцию упорно-радиального подшипника, устанавливаемого в верхнюю опору передней стойки автомобилей ВАЗ марки «Калина» и «Приора». Условия работы подшипника: номинальная осевая нагрузка Pon=3760 Н, номинальная радиальная нагрузка Prn=446 Н. С учетом действия динамических нагрузок максимальная осевая нагрузка составляет Pom=9950 Н, максимальная радиальная нагрузка Prm=1254 H. Допустимая максимальная нагрузка на шарики psmax=800 H.

Из конструктивных соображений выбираем номинальный диаметр дорожки качения D=76,7 мм, а диаметр шарика равным ds=5 мм. Радиусы желобов колец подшипника обычно назначают в соответствии с диаметром шариков: rg=(0,52-0,53)·ds. Тогда радиусы желобов: rgmin=0,52·ds=2,6 мм; rgmax=0,53·ds=2,65 мм. Следовательно, rgo=0,525·ds=2,625 мм. Количество шариков z равно 46 (m=3,99).

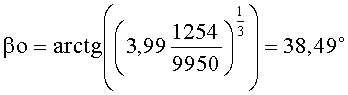

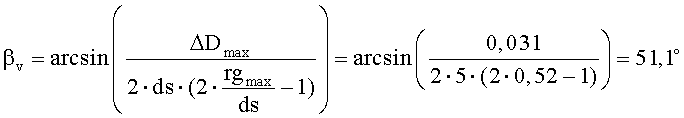

Оптимизацию геометрических параметров подшипника осуществляем для условий максимального нагружения - в условиях действия динамических нагрузок. Номинальный угол контакта в подшипнике, при котором на шарики будет действовать минимальная нагрузка, определяем из соотношения (2).

При действии на подшипник динамической внешней нагрузки:

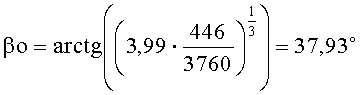

Номинальный угол контакта при номинальной внешней нагрузки:

Принимаем номинальный угол контакта в подшипнике равным βo=38,49°, так как он соответствует номинальному углу контакта при максимальной внешней нагрузки.

По формуле (4) определяем разницу диаметров дорожек качения первого и второго колец:

ΔD=2·5·(2·0,525-1)·sin36,42°=0,311 мм.

При номинальном диаметре дорожки качения, равном D=76,7 мм, определяем номинальный диметр дорожки качения первого и второго колец:

D1=D-0,5·ΔD=76,544 мм; D2=D+0,5·ΔD=76,856 мм.

Допуск на размеры диаметров дорожек качения назначают в сторону уменьшения у большего из размеров и в сторону увеличения у меньшего из размеров диаметров дорожек качения. Окончательно принимаем D1=76,54+0,02; D2=76,86-0,02.

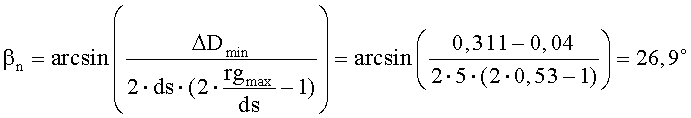

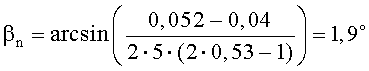

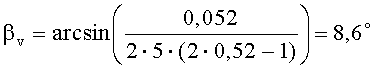

Осуществляем проверку степени нагруженности шариков, которая возникает из-за возможной погрешности радиусов профилей дорожек качения. Сначала по формуле (3) находим предельно возможные колебания угла контакта в подшипнике:

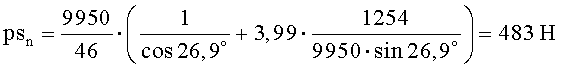

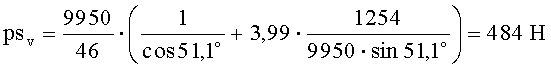

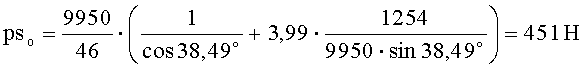

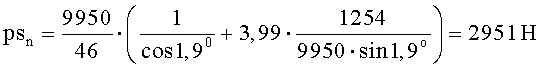

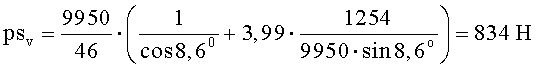

Тогда по формуле (1)

Таким образом, максимальная нагрузка на шарики во всем диапазоне возможных изменений в подшипнике почти в 2 раза меньше допустимой psmax, что обеспечивает высокий запас работоспособности подшипника. Отклонения возможных нагрузок psn и psv на шарики, возникающие в результате погрешности размеров деталей подшипника, отличаются от минимально возможной нагрузки pso незначительно, что обеспечивает высокую стабильность работы подшипника.

Для сравнения, если в качестве данного подшипника использовать упорно-радиальный подшипник с произвольно взятым углом контакта, например, β=6°, то

ΔD=2·5·(2·0,525-1)·sin6°=0,052 мм.

Тогда D1=76,67+0,02; D2=76,73-0,02.

Несложно определить, что фактическое значение угла контакта при той же точности изготовления деталей подшипника будет находиться в пределах:

а нагрузка на шарики будет составлять

Таким образом, при угле контакта, не соответствующем предлагаемому в изобретении, фактическая нагрузка на шарики может возрастать до 7 раз и более от минимально возможной, получаемой при номинальном угле контакта, что приводит к резкому снижению работоспособности подшипника. Так как во всем возможном колебании угла контакта в подшипнике нагрузка на шарики превосходит максимально допустимую psmax, то подшипник оказывается не работоспособным.

Предлагаемая конструкция может использоваться не только для упорно-радиальных, но и для радиально-упорных подшипников.

Технико-экономическая эффективность предлагаемой конструкции подшипника заключается в следующем:

1. Снижается нагрузка на шарики и повышается работоспособность подшипника.

2. Снижается трудоемкость и стоимость проектных работ.

3. Упрощается производство подшипников.

Источники информации

1. ГОСТ 7872-89 Подшипники упорные шариковые одинарные и двойные. Технические условия.

2. ISO 104:2002 Подшипники качения - Упорные подшипники - Основные размеры, генеральный план.

3. ГОСТ 9942-90 Подшипники упорно-радиальные роликовые сферические одинарные. Технические условия.

4. RU Патент №2271482, МПК F16C 19/18. Упорно-радиальный многорядный подшипник качения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРИКОВЫЙ ПОДШИПНИК | 2014 |

|

RU2571484C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ШАРИКОПОДШИПНИКА | 2014 |

|

RU2581414C1 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| Способ комплектования шарикоподшипников | 2016 |

|

RU2626800C1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2006 |

|

RU2346191C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОВОМ ПОДШИПНИКЕ | 2016 |

|

RU2628736C1 |

| СПОСОБ УПРОЧНЕНИЯ ДОРОЖЕК КАЧЕНИЯ ШАРИКОПОДШИПНИКА | 2016 |

|

RU2628741C1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 2007 |

|

RU2346190C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО ДОПУСКА УГЛА КОНТАКТА В ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКАХ | 2001 |

|

RU2244857C2 |

| ШАРИКОПОДШИПНИК РАДИАЛЬНО-УПОРНЫЙ ДВУХРЯДНЫЙ И СПОСОБ ИЗМЕРЕНИЯ В ШАРИКОПОДШИПНИКЕ ОТКЛОНЕНИЯ УГЛА КОНТАКТА ОТ НОМИНАЛЬНОГО | 2002 |

|

RU2232310C2 |

Изобретение относится к машиностроению и может быть использовано в различных механизмах и машинах, в частности в верхней опоре передней подвески легковых автомобилей. Номинальный угол контакта в шариковом упорно-радиальном подшипнике соответствует соотношению радиальной и осевой составляющих внешней нагрузки и равен β0=arctg((m·Рr)1/3/Ро1/3), а разница диаметров окружностей дорожек качения пары противоположно расположенных колец пропорциональна размерам профилей дорожек и тел качения:

,

,

где ΔD - разница диаметров окружностей дорожек качения пары противоположно расположенных колец; Ро и Рr - действующие на подшипник соответственно осевая и радиальная нагрузки; β0 - номинальный угол контакта в подшипнике; ds - диаметр шариков; rg0 - средний радиус профиля дорожек качения противоположно расположенных колец; m - коэффициент, зависящий от количества шариков в подшипнике (при z=8 m=2,82, при z=20 m=3,59, при z=46 m=3,99, а при z→∞ m=4,32). Технический результат: обеспечение рациональной геометрии контакта в подшипнике, за счет этого снижение нагрузок на шарики и повышение работоспособности подшипника. 1 ил.

Шариковый упорно-радиальный подшипник, в котором диаметры окружностей дорожек качения пары противоположно расположенных колец имеют разную величину, точки контакта шариков с кольцами расположены на боковой поверхности дорожек качения, а угол контакта отличен от нуля, отличающийся тем, что номинальный угол контакта в подшипнике соответствует соотношению радиальной и осевой составляющих внешней нагрузки и равен βо=arctg((m·Рr)1/3/Ро1/3), а разница диаметров окружностей дорожек качения пары противоположно расположенных колец пропорциональна размерам профилей дорожек и тел качения:

где ΔD - разница диаметров окружностей дорожек качения пары противоположно расположенных колец;

Ро и Рr - действующие на подшипник соответственно осевая и радиальная нагрузки;

βо - номинальный угол контакта в подшипнике;

ds - диаметр шариков;

rgо - средний радиус профиля дорожек качения противоположно расположенных колец;

m - коэффициент, зависящий от количества шариков в подшипнике (при z=8 m=2,82, при z=20 m=3,59, при z=46 m=3,99, а при z→∞ m=4,32).

| УПОРНО-РАДИАЛЬНЫЙ МНОГОРЯДНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2271482C1 |

| ШАРИКОПОДШИПНИК РАДИАЛЬНО-УПОРНЫЙ ДВУХРЯДНЫЙ И СПОСОБ ИЗМЕРЕНИЯ В ШАРИКОПОДШИПНИКЕ ОТКЛОНЕНИЯ УГЛА КОНТАКТА ОТ НОМИНАЛЬНОГО | 2002 |

|

RU2232310C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ЗАДАННОГО ДОПУСКА УГЛА КОНТАКТА В ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ШАРИКОПОДШИПНИКАХ | 2001 |

|

RU2244857C2 |

| Способ комплектования деталей для сборки шарикоподшипников | 1979 |

|

SU855269A1 |

| GB 648533 A, 10.01.1951. | |||

Авторы

Даты

2013-05-10—Публикация

2011-12-20—Подача