Настоящее изобретение относится к катализатору окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты, к способу приготовления упомянутого катализатора, а также к способу получения этилена и/или уксусной кислоты с использованием этого катализатора.

Катализаторы, приемлемые для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты хорошо известны. Так, например, в J.Catal. 52, 116-132 (1978) описаны смешанные оксидные катализаторы, включающие молибден, ванадий и другой переходный металл, предпочтительно ниобий, для окислительной дегидрогенизации этана. Эти катализаторы могут быть нанесены на носитель из альфа-оксида алюминия. Нанесенные на оксид алюминия катализаторы готовят пропиткой с последующим выпариванием.

Другие катализаторы для применения при получении уксусной кислоты окислением этана и этилена в данной области техники известны, например, из US 4250346, ЕР-А-1043064, WO 99/20592, DE 19630832 и WO 00/14047.

В US №4250346 описано окислительное дегидрирование этана до этилена в ходе проведения газофазной реакции с относительно высокими степенью превращения, селективностью и производительностью при температуре ниже 550°С с применением как катализатора композиции, включающей в качестве элементов молибден, Х и Y в соотношении MoaXbYс, в котором Х обозначает Cr, Mn, Nb, Та, Ti, V и/или W, а предпочтительно Mn, Nb, V и/или W; Y обозначает Bi, Се, Со, Cu, Fe, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl и/или U, а предпочтительно Sb, Се и/или U, а обозначает 1, b обозначает 0,05-1,0, а с обозначает 0-2, а предпочтительно 0,05-1,0, при условии, что общее значение с для Со, Ni и/или Fe составляет менее 0,5.

WO 99/20592 относится к способу селективного получения уксусной кислоты из этана, этилена или их смесей и кислорода при высокой температуре в присутствии катализатора, отвечающего формуле MoaPdbXcYd, в которой Х обозначает один или несколько следующих элементов: Cr, Mn, Nb, Та, Ti, V, Те и W; Y обозначает один или несколько следующих элементов: В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и U, а обозначает 1, b обозначает число от 0,0001 до 0,01, с обозначает число от 0,4 до 1, a d обозначает число от 0,005 до 1.

Заявка DE-A1 19630832 относится к аналогичной каталитической композиции, в которой а обозначает 1, b>0, c>0, a d обозначает число от 0 до 2. В предпочтительном варианте а обозначает 1, b обозначает число от 0,0001 до 0,5, с обозначает число от 0,1 до 1,0, а d обозначает число от 0 до 1,0.

В ЕР-А 1043064 описана каталитическая композиция для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты; эта композиция включает в сочетании с кислородом элементы молибден, ванадий, ниобий и золото в отсутствии палладия в соответствии с эмпирической формулой

в которой Y обозначает один или несколько элементов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Се, Со, Rh, Ir, Cu, Ag, Fe, Ru, Os, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те и La; а, b, с, d, e и f обозначают такие грамм-атомные соотношения элементов, при которых 0<а≤1; 0≤b<1 и а+b=1; 10-5<с≤0,02; 0<d≤2; 0<е≤1 и 0≤f≤2.

В WO 00/14047 описан способ получения уксусной кислоты, который включает контактирование этана и/или этилена с содержащим молекулярный кислород газом в присутствии твердого порошкообразного катализатора окисления в виде сфероидальных микрочастиц.

JP 61000447 А относится к способу приготовления нанесенного на металлический носитель порошкообразного катализатора, причем указанный способ включает (1) приготовление смешанного исходного материала носителя или порошкообразного носителя, (2) суспендирование указанного носителя в растворе, содержащем приемлемый металл, (3) распылительную сушку суспензии и (4) кальцинирование полученного высушенного материала. В JP 61000447 А не описаны катализаторы, приемлемые для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты.

При этом сохраняется потребность в создании катализатора для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты и в разработке способа получения этилена и/или уксусной кислоты с использованием упомянутого катализатора, в котором катализатор дает возможность добиться высокой селективности в отношении этилена и/или уксусной кислоты.

Было установлено, что с использованием катализатора на носителе, включающем альфа-оксид алюминия, причем этот нанесенный на носитель катализатор приготовлен распылительной сушкой, этан может быть окислен до этилена и/или уксусной кислоты и/или этилен может быть окислен до уксусной кислоты при повышенной селективности в отношении целевых продуктов и с уменьшенным образованием СОх.

Таким образом, согласно первому объекту настоящего изобретения предлагается способ приготовления нанесенной на носитель каталитической композиции, приемлемой для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты, причем упомянутая нанесенная на носитель каталитическая композиция включает катализатор, включающий один или несколько металлических компонентов, нанесенных на носитель, включающий альфа-оксид алюминия, и этот способ включает следующие стадии:

а) приготовление суспензии одного или нескольких металлических компонентов и частиц носителя из альфа-оксида алюминия или предшественника носителя из альфа-оксида алюминия и

б) распылительная сушка суспензии.

В предпочтительном варианте этот способ также включает дополнительную стадию (стадия (в)), на которой высушенную распылением суспензию кальцинируют.

По настоящему изобретению предлагается также нанесенная на носитель каталитическая композиция, приемлемая для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты, характеризующаяся тем, что эта нанесенная на носитель каталитическая композиция приготовлена в соответствии со способом по первому объекту изобретения.

Для выполнения настоящего изобретения требуется носитель, включающий альфа-оксид алюминия. В предпочтительном варианте альфа-оксид алюминия может представлять собой частицы предварительно приготовленного носителя. В качестве носителя целесообразно использовать альфа-оксид алюминия, который обладает удельной площадью поверхности, как это определяют по БЭТ, меньше 15 м2/г, в частности меньше 10 м2/г, например меньше 5 м2/г. В предпочтительном варианте альфа-оксид алюминия обладает удельной площадью поверхности по меньшей мере 0,1 м2/г, наиболее предпочтительно по меньшей мере 0,5 м2/г, в частности в интервале от 0,5 до меньше 10 м2/г, более предпочтительно в интервале от 0,5 до меньше 5 м2/г. Предпочтительный альфа-оксид алюминия обладает плотностью в пределах 0,5 и 5 г/куб.см, предпочтительно в пределах 0,8 и 2 г/куб.см.

Можно использовать технически доступный альфа-оксид алюминия. По другому варианту предварительно приготовленный альфа-оксид алюминия может быть получен из подходящего предшественника альфа-оксида алюминия. Так, например, альфа-оксид алюминия может быть приготовлен нагреванием гамма-оксида алюминия или бемита до приемлемо высокой температуры (как правило по меньшей мере 500°С) для эффекта фазового перехода в альфа-оксид алюминия.

В качестве альфа-оксида алюминия, используемого при выполнении настоящего изобретения, может служить сочетание одного или нескольких альфа-оксидов алюминия. Носитель может представлять собой альфа-оксид алюминия или может включать смесь альфа-оксида алюминия с одним или несколькими материалами не из альфа-оксида алюминия, такими как один или несколько других оксидов алюминия, например гамма-оксид алюминия, и один или несколько неоксидов алюминия, например, диоксид кремния или диоксид титана. Когда один или несколько диоксидов кремния используют в сочетании с одним или несколькими альфа-оксидами алюминия, предпочтительные диоксиды кремния представляют собой диоксиды кремния с низким содержанием натрия.

Когда носитель включает смесь альфа-оксида алюминия с одним или несколькими материалами не из альфа-оксида алюминия, тогда альфа-оксид алюминия должен составлять по меньшей мере 10 мас.% всего носителя. В предпочтительном варианте альфа-оксид алюминия составляет по меньшей мере 20 мас.% всей массы носителя, более предпочтительно 40% или больше, а наиболее предпочтительно 50% или больше.

В предпочтительном варианте нанесенная на носитель каталитическая композиция в соответствии с настоящим изобретением обладает удельной площадью поверхности, как это определяют по БЭТ, в пределах 0,1 и 20 м2/г, более предпочтительно в пределах 1 и 5 м2/г. Предпочтительная нанесенная на носитель каталитическая композиция обладает плотностью в пределах 0,5 и 5 г/куб.см, более предпочтительно в пределах 0,8 и 2 г/куб.см.

В предпочтительном варианте один или несколько металлических компонентов содержатся в нанесенной на носитель каталитической композиции в общем количестве, эквивалентном пределам 5 и 60 мас.% всей нанесенной на носитель каталитической композиции, предпочтительно в пределах 20 и 50% включительно.

Нанесенная на носитель каталитическая композиция приемлема для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты. Целесообразный катализатор в качестве одного или нескольких металлических компонентов включает молибден, ванадий и ниобий в сочетании с кислородом. Приемлемые для применения при выполнении настоящего изобретения сочетания молибдена, ванадия и ниобия описаны в документах US 4250346, ЕР-А-1043064, WO 99/20592 и DE 19630832, содержание которых включено в настоящее описание в качестве ссылок.

В одном варианте выполнения настоящего изобретения катализатор в качестве металлического компонента включает палладий. Приемлемые палладийсодержащие катализаторы описаны, например, в заявке WO 99/20592, содержание которой включено в настоящее описание в качестве ссылки. Так, в частности, катализатор по WO 99/20592 может быть представлен формулой MoaPdbXcYd, в которой Х обозначает один или несколько следующих элементов: Cr, Mn, Nb, Та, Ti, V, Те и W; Y обозначает один или несколько следующих элементов: В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и U, а обозначает 1, b обозначает число от 0,0001 до 0,01, с обозначает число от 0,4 до 1, a d обозначает число от 0,005 до 1.

В предпочтительном варианте катализатор включает металлы молибден, ванадий, ниобий и палладий.

Во втором и наиболее предпочтительном варианте выполнения настоящего изобретения катализатор включает металлы молибден, ванадий, ниобий и золото в отсутствии палладия в соответствии с эмпирической формулой

в которой Y обозначает один или несколько атомов металлов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Се, Со, Rh, Ir, Cu, Ag, Fe, Ru, Os, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те и La;

а, b, с, d, е и f обозначают такие грамм-атомные соотношения металлов, при которых

0<а≤1;

0≤b<1 и а+b=1;

10-5<с≤0,02;

0<d≤2;

0<е≤1 и

0≤f≤2.

Катализаторы, охватываемые формулой (I), включают:

MOaWbAucVdNbeYf

MOaAucVdNbeYf

MOaWbAucVdNbe

MOaAucVdNbe.

Примеры приемлемых катализаторов, отвечающих формуле (I), включают:

Мо1,00V0,25Nb0,12Au0,01Oу; M1,00V0,213Nb0,138Au0,007Оу;

Мо1,00V0,232Nb0,139Au0,007Oу; M1,000V0,426Au0,0008Oу и

Мо1,000V0,529Nb0,124Au0,0012Oу, где у обозначает число, которое соответствует валентностям элементов в композиции для кислорода.

В предпочтительном варианте а>0,01. В предпочтительном варианте d>0,1. В предпочтительном варианте е>0,01. В предпочтительном варианте е≤0,5. В предпочтительном варианте f≥0,01. В предпочтительном варианте f≤0,5.

Катализатор в соответствии с этим вторым вариантом может также включать в относительно больших количествах ниобий и ванадий, причем катализатор является таким, как определенный вышеприведенной формулой (I), но со следующими предпочтительными интервалами значений d и е:

0,4≤d≤0,865; 0,135≤е≤0,23 и 0,55≤d+с≤1.

Примеры приемлемых катализаторов с этими относительно высокими концентрациями Nb и V, и отвечающих формуле (1), включают:

Mo1,00V0,455Nb0,200Au0,0008Oу;

Mo1,00V0,547Nb0,163Au0,0009Oу и

Mo1,000V0,661Nb0,174Au0,0009ОУ, где y обозначает число, которое соответствует валентностям металлов в катализаторах для кислорода.

Для катализаторов с этими относительно высокими концентрациями ниобия и ванадия предпочтительны следующие интервалы значений а, b, с, d, е и f. В предпочтительном варианте а>0,01, а наиболее предпочтительно а обозначает 1. В предпочтительном варианте с>0,0001, а наиболее предпочтительно с>0,0005. В предпочтительном варианте с≤0,002, а наиболее предпочтительно с≤0,001. В предпочтительном варианте d≥0,425, в частности d≥0,45, а наиболее предпочтительно d≥0,5. В предпочтительном варианте d≤0,8, а наиболее предпочтительно d≤0,7. В предпочтительном варианте е≥0,14, а наиболее предпочтительно е≥0,15. В предпочтительном варианте е≤0,20, а наиболее предпочтительно е≤0,18. В предпочтительном варианте d+е≥0,6, в частности d+е≥0,7. В наиболее предпочтительном варианте d+е≥0,8. В предпочтительном варианте d+е≤0,95, более предпочтительно d+е≤0,9. В предпочтительном варианте f≤0,2, а наиболее предпочтительно f≤0,02.

Y, когда он содержится в любом из катализаторов этого второго варианта, предпочтительнее выбирать из группы, включающей Sn, Sb, Cu, Pt, Ag, Fe и Re.

Способ по настоящему изобретению включает приготовление суспензии одного или нескольких металлических компонентов и частиц носителя из альфа-оксида алюминия или предшественника носителя из альфа-оксида алюминия.

В предпочтительном варианте суспензию готовят смешением одного или нескольких растворов, включающих один или несколько металлических компонентов, с частицами носителя из альфа-оксида алюминия или предшественником носителя из альфа-оксида алюминия. Один или несколько растворов включают растворимые или нерастворимые соединения и/или комплексы металлических компонентов катализатора. Приготовленный раствор (растворы) смешивают с альфа-оксидом алюминия или приемлемым предшественником альфа-оксида алюминия и, если требуется, с другими материалами носителей или приемлемыми предшественниками с получением суспензии.

В предпочтительном варианте отдельные растворы, включающие каждый металлический компонент, готовят растворением достаточных количеств растворимых соединений и/или диспергированием всех нерастворимых соединений или количеств указанных соединений таким образом, чтобы добиться в каталитической композиции целевого грамм-атомного соотношения металлических компонентов. Когда катализатор включает больше одного металлического компонента, тогда смешивают соответствующие растворы с получением одного раствора, включающего целевые количества металлических компонентов.

Затем в приготовленный раствор могут быть добавлены частицы носителя из альфа-оксида алюминия или предшественник альфа-оксида алюминия (и, если требуется, другие материалы носителей или предшественники).

По другому варианту смешение растворов, включающих каждый металл и частицы носителя из альфа-оксида алюминия или предшественник альфа-оксида алюминия (и, если требуется, другие материалы носителей или предшественники) можно осуществлять одновременно.

Один или несколько растворов, включающих металлические компоненты, можно приготовить из любых подходящих соединений и/или комплексов металлов. В предпочтительном варианте один или несколько растворов представляют собой водные растворы, рН которых находятся в интервале от 1 до 12, предпочтительно от 2 до 8, при температуре от 20 до 100°С.

Приемлемые молибденсодержащие соединения включают, например, ацетаты, оксалаты, гликоляты, оксиды и галогениды молибдена. В более предпочтительном варианте молибден может быть введен в форме аммониевых солей, таких как гептамолибдат аммония.

Приемлемые ванадийсодержащие соединения включают, например, ацетаты, оксалаты, тартраты, оксиды и сульфаты ванадия. В более предпочтительном варианте ванадий может быть введен в форме аммониевых солей, таких как метаванадат аммония.

Приемлемые ниобийсодержащие соединения включают, например, галогениды и оксалаты ниобия. В предпочтительном варианте ниобий может быть введен в форме аммониевых солей, таких как ниобийаммонийоксалат.

Приемлемые золотосодержащие соединения включают, например, ацетаты и галогениды золота.

В способе по настоящему изобретению суспензию одного или нескольких металлических компонентов и частиц носителя из альфа-оксида алюминия или предшественника носителя из альфа-оксида алюминия сушат распылением. Можно применять любые приемлемые методы распылительной сушки. Обзор распылительной сушки можно обнаружить в подходящем руководстве, таком как, например, K.Masters, Spray Drying Handbook, 1985, опубликованном издательством John Wiley и Sons.

Обычно температура на выходе из распылительной сушилки должна быть достаточно высокой для гарантии удаления растворителя, например, составлять по меньшей мере 100°С, когда в качестве растворителя используют воду, для гарантии удаления воды. Кроме того, когда нанесенная на носитель каталитическая композиция должна быть кальцинирована, в предпочтительном варианте максимальная температура на входе в применяемую распылительную сушилку не должна превышать температуру кальцинирования.

В целесообразном варианте распылительную сушку можно осуществлять при температуре на входе в пределах 250 и 350°С, например в пределах 280 и 300°С. Приемлемая температура на выходе находится в пределах 120 и 180°С, например в пределах 130 и 150°С.

В предпочтительном варианте высушенную распылением нанесенную на носитель каталитическую композицию кальцинируют.

В предпочтительном варианте кальцинирование проводят нагреванием до температуры от 200 до 550°С, целесообразно на воздухе или в кислороде, и в течение периода от 1 мин до 24 ч. Процесс кальцинирования может также включать последующее нагревание катализатора в азотной атмосфере. Кальцинирование можно осуществлять в любой приемлемой печи, например в муфельной печи, или можно осуществлять in situ в реакторе. Во время кальцинирования можно медленно пропускать поток любой используемой среды кальцинирования, такой как воздух или кислород.

В предпочтительном варианте высушенная распылением необязательно кальцинированная нанесенная на носитель каталитическая композиция находится в форме сфероидальных частиц, более предпочтительно микросфероидальных частиц. Понятие "сфероидальные частицы", используемое в настоящем описании, служит для обозначения частиц по существу сфероидальной формы. Понятие "микросфероидальные частицы", используемое в настоящем описании, служит для обозначения частиц по существу сфероидальной формы и диаметром меньше 300 мкм.

В другом варианте выполнения настоящего изобретения предлагается способ селективного окисления этана до этилена и/или уксусной кислоты и/или селективного окисления этилена до уксусной кислоты, который включает контактирование этана и/или этилена с содержащим молекулярный кислород газом при повышенной температуре в присутствии высушенной распылением нанесенной на носитель каталитической композиции согласно изложенному выше.

Для применения при получении этилена и/или уксусной кислоты окислением этана и/или этилена в предпочтительном варианте нанесенную на носитель каталитическую композицию предварительно кальцинируют, более предпочтительно выдержкой при температуре в интервале от 250 до 500°С в присутствии кислородсодержащего газа, например воздуха.

Процесс окисления можно проводить как процесс в неподвижном слое или как процесс в псевдоожиженном слое. Однако нанесенные на носитель каталитические композиции по настоящему изобретению особенно приемлемы для окислительного дегидрирования этана в псевдоожиженном слое. Следовательно, процесс окисления в предпочтительном варианте представляет собой процесс в псевдоожиженном слое.

Когда нанесенная на носитель каталитическая композиция предназначена для использования в процессе окисления в псевдоожиженном слое, в предпочтительном варианте используют частицы такого размера, при котором размер по меньшей мере 50% частиц составляет меньше 300 мкм, наиболее предпочтительно такого размера, при котором размер по меньшей мере 90% частиц составляет меньше 300 мкм. В предпочтительном варианте частицы нанесенной на носитель каталитической композиции для применения в процессе окисления в псевдоожиженном слое представляют собой микросфероидальные частицы.

Для применения в процессе окисления в неподвижном слое могут быть предпочтительными более крупные частицы нанесенной на носитель каталитической композиции, что зависит от размера неподвижного слоя. Приемлемые размеры частиц для конкретного размера неподвижного слоя могут быть легко вычислены специалистом в данной области техники.

Целевой размер частиц нанесенной на носитель каталитической композиции для применения в процессе окисления может быть достигнут применением частиц подходящего размера предварительно приготовленного носителя при приготовлении нанесенной на носитель каталитической композиции. Целевой размер частиц может быть также достигнут с использованием частиц более широкого интервала размеров применением приемлемых сит, необязательно с измельчением более крупных частиц.

Следовательно, когда нанесенная на носитель каталитическая композиция предназначена для использования в процессе окисления в псевдоожиженном слое в форме микросфероидальных частиц, это может быть осуществлено при приготовлении упомянутой нанесенной на носитель каталитической композиции применением подходящих предварительно отформованных гранул альфа-оксида алюминия размера меньше 300 мкм, предпочтительно предварительно отформованного микросфероидального альфа-оксида алюминия.

В предпочтительном варианте нанесенная на носитель каталитическая композиция для применения в процессе окисления по настоящему изобретению включает металлы молибден, ванадий, ниобий и золото в отсутствии палладия в соответствии с эмпирической формулой (I), как это указано выше. Наиболее предпочтительные нанесенные на носитель каталитические композиции представляют собой такие, которые определяются предпочтительными значениями а, b, с, d, e, f и Y, как это изложено выше.

Исходный материал для осуществления способа окисления по настоящему изобретению включает этан и/или этилен, предпочтительно этан.

Как этан, так и/или этилен может быть использован в по существу чистом виде или смешанным с одним или несколькими такими веществами, как азот, метан, диоксид углерода и вода в форме водяного пара, которые могут содержаться в больших количествах, например больше 5 об.%, или с одним или несколькими из таких веществ, как водород, моноксид углерода, С3/С4алканы и - алкены, которые могут содержаться в небольших количествах, например меньше 5 об.%.

Содержащим молекулярный кислород газом может служить воздух или газ, более богатый или более бедный молекулярным кислородом, чем воздух, например кислород. Приемлемым газом может быть, например, кислород, разбавленный подходящим разбавителем, например азотом.

В предпочтительном варианте, в дополнение к этану и/или этилену и содержащему молекулярный кислород газу, в исходный материал добавляют воды (водяной пар), поскольку это может улучшить селективность в отношении уксусной кислоты.

Предпочтительные исходные композиции включают, например, (в мольных %) от 40 до 80% этана, от 0 до 10% этилена, от 0 до 20% воды, от 2 до 10% кислорода.

В качестве остального можно использовать инертный газ, предпочтительно азот.

Целесообразная повышенная температура может находиться в интервале от 200 до 500°С, предпочтительно от 200 до 400°С, а наиболее предпочтительно в интервале от 260 до 360°С.

Целесообразное давление может быть атмосферным или повышенным, например в интервале от 1 до 50 бар, предпочтительно от 1 до 30 бар.

Приемлемая среднечасовая скорость подачи газа (ССПГ) может находиться в пределах 100 и 10000 ч-1, предпочтительно от 1000 до 5000 ч-1.

Рабочие условия и другую информацию, которая может быть использована для выполнения изобретения, можно почерпнуть в вышеупомянутой литературе, посвященной данной области техники, например в US №4250346.

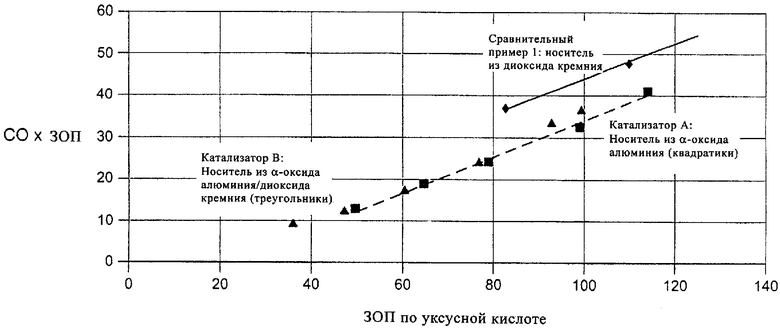

Настоящее изобретение в дальнейшем дополнительно проиллюстрировано со ссылкой на следующие примеры и чертеже, причем на чертеже представлено сопоставление значений объемной производительности (ЗОП) по СОХ для двух катализаторов в соответствии с настоящим изобретением в сравнении с высушенным распылением катализатором не диоксиде кремния.

Приготовление катализатора

Приготовление суспензии Мо, V, Nb, Au

Готовили следующие три раствора.

Раствор А: 427 г гептамолибдата аммония растворяли с перемешиванием при 40-45°С в 550 г воды.

Раствор Б: в 2-литровом химическом стакане 149 г метаванадата аммония добавляли к 1500 г воды и нагревали до 73°С. Метаванадат аммония растворялся не полностью.

Раствор В: в 6-литровом химическом стакане из нержавеющей стали 158 г ниобийаммонийоксалата добавляли к 600 г воды и нагревали до 45°С. В течение 30 мин образовывался золь.

Раствор В добавляли в раствор Б и давали настояться при умеренно повышенной температуре (определяли как равную приблизительно 50-70°С) в течение 30 мин. Затем в эту смесь добавляли раствор А, после чего смесь перемешивали в течение 15 мин при умеренно повышенной температуре. Затем в суспензию в целом добавляли 0,606 г AuCl3 с получением суспензии, содержавшей Мо, V, Nb и Au.

Примеры в соответствии с настоящим изобретением

Катализатор A (M1,000V0,529Nb0,124Au0,0012Оx (т.е. Мо60,5V32Nb7,5Au0,07Ox)/высушенный распылением на альфа-оксиде алюминия)

Суспензию, содержавшую Мо, V, Nb и Au, в том виде, как она была приготовлена по вышеизложенному, выдерживали при умеренно повышенной температуре в течение по меньшей мере 18 ч с целью уменьшить объем раствора до предопределенного объема - примерно 70% от первоначального объема.

Далее в перемешиваемую смесь добавляли 506 г альфа-Al2О3 (продукт St Gobain SA 5396) (удельная площадь поверхности (УПП): меньше 1 м2/г, плотность: 1,27 г/см). В тот же день суспензию гомогенизировали при 5500 об/мин в течение приблизительно 2 мин. Сразу же после того как раствор гомогенизировали, в распылительной сушилке mini-Niro проводили распылительную сушку. Распылительную сушку проводили в следующих условиях: температура на входе - 290°С, а температура на выходе - 138°С.

Перед применением нанесенную на носитель каталитическую композицию кальцинировали на воздухе в течение 3 ч при 375°С в статической муфельной печи.

Приготовленная высушенная распылением нанесенная на носитель каталитическая композиция микросфероидальных частиц обладала номинальным составом Мо60,5V32Nb7,5Au0,07Oх на альфа-оксиде алюминия при номинальном содержании металла 50% от общей массы катализатора. Нанесенная на носитель каталитическая композиция обладала удельной площадью поверхности 3 м2/г и плотностью 1,2 г/см3.

Катализатор Б (M1,000V0,529Nb0,124Au0,0012Оx (т.е. Мо60,5V32Nb7,5Au0,07Ox)/высушенный распылением на альфа-оксиде алюминия/диоксиде кремния)

Суспензию, содержавшую Мо, V, Nb и Au, в том виде, как она была приготовлена по вышеизложенному, выдерживали при умеренно повышенной температуре в течение по меньшей мере 18 ч с целью уменьшить объем раствора так, как это изложено выше.

В перемешиваемую смесь добавляли 253 г альфа-Al2О3 и 858 г коллоидного раствора кремнекислоты (Nalco TX11183, золь с низким содержанием Na). Смесь дополнительно выдерживали при повышенной температуре с целью уменьшить объем воды до уровня, приблизительно эквивалентного уровню после добавления оксида алюминия в примере А. В тот же день суспензию гомогенизировали при 5500 об/мин в течение приблизительно 2 мин. Сразу же после того как раствор гомогенизировали, в распылительной сушилке mini-Niro проводили распылительную сушку. Распылительную сушку проводили в следующих условиях: температура на входе - 290°С, а температура на выходе - 138°С.

Перед применением приготовленную нанесенную на носитель каталитическую композицию кальцинировали на воздухе в течение 3 ч при 375°С в статической муфельной печи.

Конечная высушенная распылением нанесенная на носитель каталитическая композиция микросфероидальных частиц обладала номинальным составом Мо60,5V32Nb7,5Au0,07Ox на альфа-оксиде алюминия/диоксиде кремния при номинальном содержании металла 50% от общей массы катализатора и при 25% альфа-оксида алюминия и 25% диоксида кремния.

Примеры не в соответствии с изобретением

Сравнительный пример I (M1,000V0,529Nb0,124Au0,0012Оx (т.e. Мо60,5V32Nb7,5Au0,07Ox)/высушенный распылением на диоксиде кремния)

Суспензию, содержавшую Мо, V, Nb и Au, в том виде, как она была приготовлена по вышеизложенному, выдерживали при умеренно повышенной температуре и перемешивали в течение по меньшей мере 18 ч с целью уменьшить объем раствора так, как это изложено выше.

В перемешиваемую смесь добавляли 1263 г коллоидного раствора кремнекислоты (Nalco 2327) и ее дополнительно выдерживали при повышенной температуре с целью уменьшить объем воды до уровня, приблизительно эквивалентного уровню после добавления оксида алюминия в примере А. Образовавшуюся суспензию гомогенизировали при 5500 об/мин в течение приблизительно 2 мин. Сразу же после того как раствор гомогенизировали, в распылительной сушилке mini-Niro проводили распылительную сушку. Распылительную сушку проводили в следующих условиях: температура на входе - 290°С, а температура на выходе - 138°С.

Перед применением нанесенную на носитель каталитическую композицию кальцинировали на воздухе в течение 3 ч при 375°С в статической муфельной печи.

Приготовленная высушенная распылением нанесенная на носитель каталитическая композиция микросфероидальных частиц обладала номинальным составом Мо60,5V32Nb7,5Au0,07Ox на диоксиде кремния при номинальном содержании металла 50% от общей массы катализатора и обладала удельной площадью поверхности приблизительно 32 м2/г.

Метод испытания катализатора

Катализатор, предназначенный для использования в испытании, просеивали с достижением конкретного распределения частиц по размерам (рчр): 70% - 230/325 меш (50/50), 25% - на поддонах (мелочь) и 5% - больше 170 меш.

В реактор емкостью 40 куб.см с псевдоожиженным слоем загружали катализатор и инертный разбавитель (альфа-оксид алюминия (SA 5396)).

Реакцию проводили при температуре в пределах 285 и 330°С и под реакционным давлением 16 бар. В реактор с использованием регуляторов массового расхода Brooks направляли смесь этана, этилена (для имитации рециклового этилена), азота и кислорода. Выпариванием и смешением с этими исходными газами перед реакционной зоной добавляли воды.

Из отходящего из реактора потока летучих продуктов отбирали пробы и анализировали газожидкостной хроматографией, тогда как воду и уксусную кислоту конденсировали и анализировали газожидкостной хроматографией. За температурой реакторного слоя следили с помощью подвижной термопары.

Использованные реакционные условия с указанием часов проведения процесса (ЧПП) представлены в таблице 1.

условия эксперимента (исходный материал в мольных %)

Давление - 16 бар

Результаты для катализатора А в вышеуказанных условиях представлены в таблице 2 (Сел. обозначает селективность, ЗОП обозначает значения объемной производительности. Превр. означает превращение).

Используемое в настоящем описании понятие "селективность" относится к процентному значению, которое отражает количество получаемой целевой уксусной кислоты как продукта в сравнении с общим количеством углерода в образовавшихся продуктах.

% Селективность = 100 × число молей полученной уксусной кислоты/С, где С - суммарный молярный кислотный эквивалент (на углеродной основе) всех углеродсодержащих продуктов, исключая алкан в отходящем потоке.

Сопоставление результатов испытания катализатора А и катализатора Б с результатами сравнительного примера 1 продемонстрировано на чертеже.

Схема на чертеже показывает, что нанесенные на носитель каталитические композиции в соответствии с настоящим изобретением демонстрируют уменьшенное образование СОХ в сравнении с этим показателем в случае катализатора, нанесенного на носитель из только диоксида кремния. Селективность в отношении целевых продуктов (этилен и уксусная кислота) в случае нанесенной на носитель каталитической композиции по настоящему изобретению также выше, чем в случае каталитической композиции, нанесенной на носитель из диоксида кремния.

Изобретение относится к катализатору окисления этана и/или этилена до уксусной кислоты и к способу приготовления упомянутого катализатора. Описан способ приготовления нанесенной на носитель каталитической композиции, приемлемой для окисления этана и/или этилена до уксусной кислоты, в котором нанесенная на носитель каталитическая композиция включает катализатор, включающий один или несколько металлических компонентов, на носителе, включающем альфа-оксид алюминия, и этот способ включает следующие стадии: (а) приготовление суспензии одного или нескольких металлических компонентов и частиц носителя из альфа-оксида алюминия или предшественника носителя из альфа-оксида алюминия, (б) распылительная сушка суспензии и необязательно (в) кальцинирование высушенной распылением суспензии с получением нанесенной на носитель каталитической композиции. Описаны также нанесенная на носитель каталитическая композиция, приготовленная по указанному способу, и способ селективного окисления этана и/или этилена до уксусной кислоты с использованием нанесенной на носитель каталитической композиции. Технический результат - высокая селективность целевых продуктов (этилен и уксусная кислота) и снижение образования СОХ. 3 н. и 41 з.п. ф-лы, 2 табл., 1 ил.

а) приготовление суспензии одного или нескольких металлических компонентов и частиц носителя из альфа-оксида алюминия или предшественника носителя из альфа-оксида алюминия и (б) распылительная сушка суспензии.

в которой Y обозначает один или несколько атомов металлов, выбранных из группы, включающей Cr, Мп, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те и La;

a, b, c, d, e и f обозначают такие грамм-атомные соотношения металлов, при которых

0<а≤1; 0≤b<1 и а+b=1;

10-5<с≤0,02;

0<d≤2;

0<е≤1 и

0≤f≤2.

| US 6274765 B1, 14.08.2001 | |||

| WO 00/14047 A1, 16.03.2000 | |||

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ИСПОЛЬЗУЕМЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2198869C2 |

| RU 2000107895 A, 10.01.2002 | |||

| US 3240805 A, 15.03.1966 | |||

| Сучкорезный агрегат "онего | 1979 |

|

SU1192987A1 |

| GB 1329451 A, 12.09.1973 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОСИЛОКСАНОВЫХ ПОЛИМЕРОВ | 0 |

|

SU294845A1 |

| US 6130356 A, 10.10.2000. | |||

Авторы

Даты

2009-02-20—Публикация

2003-12-11—Подача