Предложение относится к сварочной технике и предназначено для проведения подводных сварочных работ на глубине до 60 м в среде защитного газа электродной проволокой (сплошной или порошковой), например, при ремонте гидротехнических сооружений, морских стационарных платформ, корпусов судов, а также сварки или заварки дефектов подводных магистральных нефтегазопроводов (далее трубопроводов).

Из уровня техники известна установка для проведения подводных сварочных работ (см. SU 1237356 А1, МПК В23K 37/04, 15.06.1986), которая включает подводный аппарат для размещения в нем оператора сварочных работ и само устройство для сварки, выдвигаемое к обрабатываемой металлоконструкции на телескопической штанге на необходимую длину. Необходимые сварочные операции выполняются с помощью манипулятора.

Данная установка позволяет осуществлять автоматическую сварку, однако она не всегда возможна при проведении ремонта дефектов, расположенных в труднодоступных местах металлоконструкции.

Известно устройство для дуговой сварки в среде защитных газов под водой (см. RU 2103127 С1, МПК В23K 9/16, 27.01.1998), содержащее герметизируемую камеру, устанавливаемую в сварочной зоне, выполненную с возможностью подачи в нее защитного газа. Наблюдение за процессом сварки осуществляется сварщиком, находящимся в маске, через смотровое стекло средства визуального наблюдения зоны сварки.

Устройство позволяет проводить работы на небольших глубинах, обзор зоны сварки затруднен из-за использования дополнительных средств и удаления сварщика от места сварки.

Известен полуавтомат для сварки, раскрытый в книге Мадатов Н.М. и др., Организация и технология подводного судоремонта, Москва, Транспорт, 1973, с.84-85. Известная установка состоит из наземной и подводной частей. В наземную часть входят соединенные последовательно блок управления и источник сварочного тока, а также баллоны защитного газа, соединенные с газовой магистралью устройства. Подводная часть включает блок подачи электродной проволоки, соединенный со сварочной горелкой.

Данный полуавтомат не может быть использован для "сухой" сварки, поэтому требует специальных сварочных материалов, не всегда обеспечивающих должный уровень качества сварки.

Наиболее близкой к предложенной установке является установка для сварки под водой в среде защитных газов, включающая соединенные с блоком управления источник сварочного тока, блок подачи сварочной проволоки, соединенный со сварочной горелкой, а также средство подачи защитного газа, соединенное с газовыми магистралями установки, рабочую камеру, выполненную в виде открытого водолазного колокола с возможностью его герметизации со стороны изделия и размещения в ней водолаза-сварщика, а также баллон со сжатым газом аргоном, соединенный с камерой шлангом (патент США №4154999, 15.05.1979).

Недостатком известной установки является отсутствие эффективного удаления задымленного газа из камеры.

Технический результат заключается в улучшении условий формирования сварного шва за счет обеспечения минимальной задымленности зоны производимых работ.

Указанный технический результат достигается за счет того, что установка для сварки под водой в среде защитных газов, включающая соединенные с блоком управления источник сварочного тока, блок подачи сварочной проволоки, соединенный со сварочной горелкой, рабочую камеру, обеспечивающую размещение в ней водолаза-сварщика и выполненную в виде открытого водолазного колокола с возможностью его герметизации со стороны изделия, а также средство подачи защитного газа в рабочую камеру, снабжена блоком вентиляции рабочей камеры, содержащим соединенный с камерой шлангом для отвода защитного газа дымовой фильтр, компрессор, соединенный с камерой шлангом подачи газа после его очистки, и систему контроля содержания кислорода в камере.

Блок подачи сварочной проволоки выполнен герметичным с возможностью размещения его под водой и содержит протяжной роликовый механизм подачи проволоки, катушку проволоки и электродвигатель.

Корпус рабочей камеры имеет два отверстия, снабженных кранами для регулирования скорости выпуска газа, одно из которых соединено с шлангом для отвода защитного газа, а другое предназначено для выпуска газа в воду.

Блок управления выполнен с возможностью обеспечения работы установки в импульсном и непрерывном режиме, регулирования скорости подачи проволоки, подачи напряжения на кнопку управления горелкой.

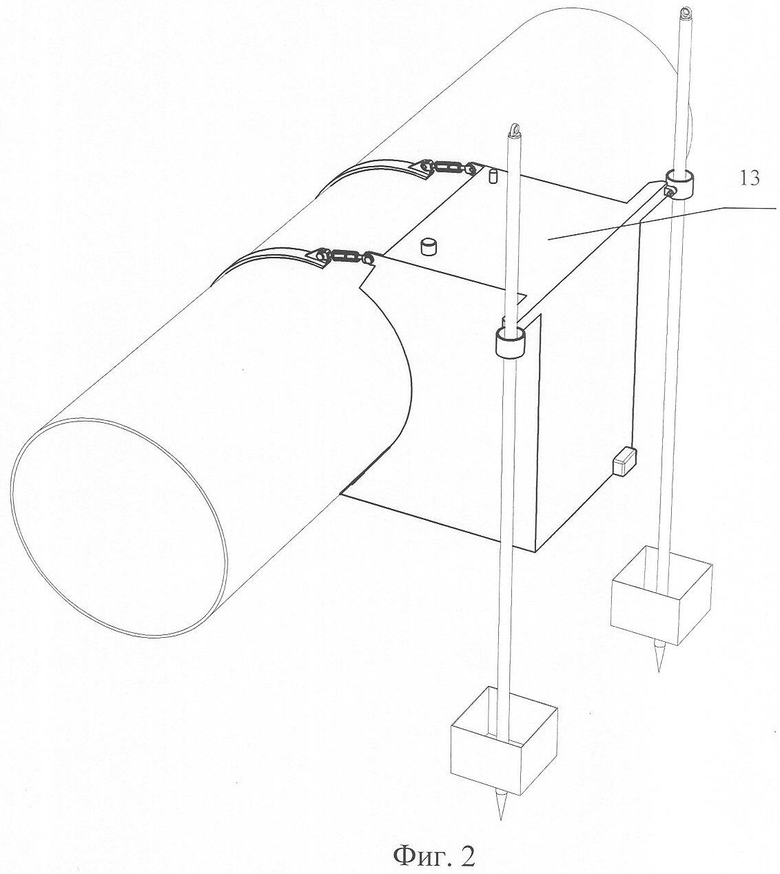

На фиг.1 приведена структурная схема установки подводной полуавтоматической сварки.

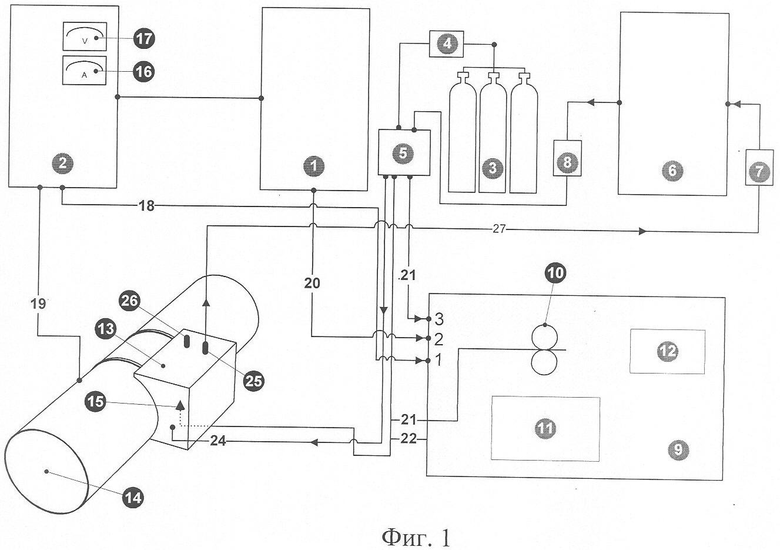

На фиг.2 приведена схема размещения рабочей камеры относительно ремонтируемого изделия (трубопровода).

Установка состоит из наземной и подводной частей.

Наземная часть установки включает соединенные последовательно блок 1 управления и источник 2 сварочного тока, баллоны 3 защитного газа, соединенные через редуктор 4 и коллектор 5 с газовыми магистралями установки, компрессор 6, на входе которого установлен дымовой фильтр 7, а на выходе - датчик 8 кислорода.

Подводная часть установки включает блок 9 подачи проволоки, состоящий из роликового механизма 10 подачи проволоки, электродвигателя 11 и катушки 12 электродной проволоки, рабочую камеру 13, герметично устанавливаемую на дефектный участок ремонтируемого изделия 14, и сварочную горелку 15.

Источник 2 сварочного тока содержит блок контрольно-измерительных приборов - амперметр 16 и вольтметр 17. Выходы источника 2 сварочного тока соединены соответственно с первым входом 18 блока 9 подачи проволоки и с ремонтируемым изделием 14 (позиция 19 - кабель заземления). Второй и третий входы блока 9 соединены соответственно с выходом 20 блока 1 управления и газовой магистралью 21 с баллонами 3 защитного газа. Выходы блока 9 соединены со сварочной горелкой 15 кабелем 22 подачи электродной проволоки и электрического тока и кабелем 23 подачи питания на кнопку управления сварочной горелки 15. В рабочую камеру 13 через газовый шланг 24 поступает защитный газ через коллектор 5 либо от баллонов 3 через редуктор 4, либо с выхода компрессора 6.

При сварке в ограниченном пространстве рабочей камеры 13 происходит задымление внутреннего объема, видимость снижается до нулевой. Для очистки газовой среды от задымления внутри рабочей камеры предусмотрена вентиляция внутреннего пространства корпуса. На верхней поверхности корпуса рабочей камеры 13 выполнены два отверстия 25, 26 для вентиляции газовой среды внутри корпуса камеры 13. К штуцеру основного вентиляционного отверстия подсоединен шланг 27 для отвода защитного газа из внутреннего объема рабочей камеры 13 к дымовому фильтру 7, который предназначен для очистки газовой смеси от сварочного дыма и загрязнений. После очистки газ поступает на вход компрессора 6, а затем с выхода компрессора 6 по шлангу 24 подачи газа через коллектор 5 в корпус рабочей камеры 13. Таким образом, обеспечивается непрерывная вентиляция газовой среды рабочей камеры 13. Через вентиляционное отверстие 26 газ выпускается непосредственно в воду. В отверстия 25, 26 установлены краны для регулировки скорости выпуска газа. Утечки в системе пополняются от газовых баллонов 3. Излишки газа удаляются через нижний край корпуса рабочей камеры 13. При необходимости газ может быть выпущен через вентиляционное отверстие 26, при этом внутреннее пространство рабочей камеры 13 заполняется водой.

Блок 1 управления выполнен в металлическом корпусе, электрическая схема блока обеспечивает работу установки в режимах «наладка-работа», «водолаз-оператор», работу в импульсном и непрерывном режимах, а также регулирование скорости подачи проволоки и ее стабильность, подачу напряжения питания на кнопку управления горелкой, т.е. обеспечивает на поверхности управление процессом подводной сварки.

В качестве источника 2 сварочного тока может быть использован генератор постоянного тока или импульсный генератор, содержащие измерительные приборы - вольтметр и амперметр класса точности не ниже 2,5, предназначенные для контролирования напряжения на сварочной дуге и величины сварочного тока.

Газовые баллоны 3 содержат инертные газы CO2, Ar или их смесь требуемого процентного соотношения, которые через редуктор 4 по газовым магистралям поступают в корпус блока 9, в сварочную горелку 15 и в рабочую камеру 13.

Блок 9 подачи проволоки, размещаемый под водой вблизи места проведения сварки, выполнен герметичным и содержит протяжной роликовый механизм 10 подачи проволоки, катушку 12 проволоки требуемой марки и электродвигатель 11. Для компенсации давления воды на корпус погружного блока 9 предусмотрена пневматическая компенсирующая система блока, состоящая из редуктора регулировки давления газа внутри корпуса и стравливающего клапана избыточного давления внутри корпуса.

Рабочая камера 13, герметично устанавливаемая на дефектный участок ремонтируемого изделия 14, выполнена в виде открытого водолазного колокола (кессона) с возможностью размещения внутри водолаза-сварщика.

После монтажа установки и рабочей камеры на дефектном участке ремонтируемого изделия, размещенного под водой, по шлангу 24 подвода газовой смеси от баллонов 3 подается защитный газ в корпус камеры 13. Подача газа осуществляется с давлением, регулируемым редуктором 4 и определяемым глубиной проведения работ, и производится до вытеснения воды к нижнему краю корпуса камеры 13. Все работы внутри камеры проводятся в шланговом водолазном снаряжении, с кабельной связью. Для предотвращения попадания кислорода с выдыхаемым воздухом внутрь корпуса воздух от выдоха отводится за пределы корпуса. Для обеспечения взрывобезопасной среды внутри корпуса датчиком кислорода 8 производится постоянный контроль за содержанием кислорода в составе защитного газа. При появлении кислорода в составе газовой среды (до 5%) сварочные работы прекращаются.

Выполнение рабочей камеры установки подводной полуавтоматической сварки в виде открытого водолазного колокола с возможностью размещения в нем водолаза-сварщика, наличие в составе установки системы вентиляции газовой среды и контроля содержания кислорода позволяет, наряду с простотой монтажа камеры, улучшить качество сварного соединения. Кроме того, за счет больших размеров камеры обеспечивается возможность проведения сварочных работ на большой площади дефектного участка без перемещения рабочей камеры и повышается удобство проведения сварочных работ за счет хорошей видимости дефекта и свободы манипулирования сварочной горелкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2481438C2 |

| КЕССОН ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2342492C2 |

| МОБИЛЬНЫЙ КОМПЛЕКС ОБУЧЕНИЯ ПО ПОДВОДНОЙ СВАРКЕ (ВАРИАНТЫ) | 2023 |

|

RU2822521C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1996 |

|

RU2103127C1 |

| СПОСОБ РЕМОНТА ПОДВОДНОГО ТРУБОПРОВОДА | 2006 |

|

RU2325578C1 |

| СРЕДСТВО СПАСАНИЯ ПОДВОДНИКА И СПОСОБ ЕГО ПОДЪЕМА НА ПОВЕРХНОСТЬ | 2015 |

|

RU2657605C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС ДЛЯ ВЫПОЛНЕНИЯ ПОДВОДНО-ТЕХНИЧЕСКИХ РАБОТ | 2000 |

|

RU2220880C2 |

| ГЛУБОКОВОДНЫЙ ВОДОЛАЗНЫЙ ДЫХАТЕЛЬНЫЙ АППАРАТ ЗАМКНУТОЙ СХЕМЫ ДЫХАНИЯ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ ПАРЦИАЛЬНОГО ДАВЛЕНИЯ КИСЛОРОДА | 2022 |

|

RU2797932C1 |

| Тренажер для подготовки водолазов | 2022 |

|

RU2785981C1 |

| СИСТЕМА ГАЗОСНАБЖЕНИЯ ВОДОЛАЗОВ И ВОДОЛАЗНОГО КОЛОКОЛА | 2022 |

|

RU2831336C2 |

Изобретение относится к сварочной технике, в частности к установке для подводной полуавтоматической сварки, и может быть использовано при проведении подводных сварочных работ на глубине до 60 м при ремонте гидротехнических сооружений, морских стационарных платформ, корпусов судов, сварке или заварке дефектов подводных магистральных нефтегазопроводов. Установка включает соединенные с блоком управления источник сварочного тока и средство подачи защитного газа, соединенное с газовыми магистралями. Блок подачи сварочной проволоки соединен со сварочной горелкой. Рабочая камера для размещения в ней водолаза-сварщика выполнена с возможностью установки в зоне сварки. Блок вентиляции рабочей камеры соединен с камерой газовыми шлангами и содержит дымовой фильтр с компрессором и систему контроля содержания кислорода. Рабочая камера выполнена в виде открытого водолазного колокола с возможностью его герметизации со стороны изделия. Блок управления выполнен с возможностью обеспечения работы установки в импульсном и непрерывном режиме, регулирования скорости подачи проволоки, подачи напряжения на кнопку управления горелкой. Технический результат заключается в улучшении условий формирования сварного шва за счет обеспечения минимальной задымленности зоны производимых работ и доступности зоны сварки для сварщика. 3 з.п. ф-лы, 2 ил.

| US 4154999 A, 15.05.1979 | |||

| ПОДВОДНЫЙ ТИР | 1997 |

|

RU2119144C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4035602 A, 12.07.1977 | |||

| JP 54103761 A, 15.08.1979 | |||

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

Авторы

Даты

2009-02-20—Публикация

2006-12-26—Подача