Изобретение относится к ремонту подводных газонефтепродуктопроводов на глубинах до 30 м. Применение ремонтного комплекса позволяет производить замену поврежденных участков трубопроводов, заварку сквозных и несквозных дефектов, выполнение других сварочных работ в гипербарических условиях в среде инертного газа на подводных переходах магистральных трубопроводов.

Способ сварки непосредственно в водной среде («мокрый способ» сварки) обладает рядом недостатков - пористость сварного шва, наличие значительного количества шлаковых включений, возможность появления трещин в околошовной зоне, что не позволяет применять его для ответственных сварных соединений опасных производственных объектов.

При сварке подводного трубопровода в среде инертного газа вокруг места сварки создается защитная газовая среда. Это позволяет преодолеть большинство недостатков, присущих "мокрому способу" сварки, и получить качество сварного шва, равное «сухопутному».

Наиболее близким к предложенному является подводный кессон для ремонта подводных трубопроводов, содержащий кессон, имеющий камеру в виде короба с открытым дном и отверстием в одной из боковых стенок, в двух других противоположных боковых стенках которого выполнены сегментные выемки с радиусом дуги, соответствующим радиусу ремонтируемого трубопровода с обеспечением возможности прилегания камеры к наружной поверхности трубопровода по образующим и дугам окружностей с образованием водолазного колокола, приспособление для фиксации камеры на трубопроводе и средство для фиксации камеры относительно грунта, связанное с камерой с возможностью ее поворота вокруг оси трубопровода. Приспособление для фиксации камеры на трубопроводе содержит жестко соединенные с камерой направляющие с крепежными элементами для фиксации на трубопроводе и соединенные с камерой прижимные полукольца. Средство для фиксации камеры относительно грунта выполнено в виде двух штанг, соединенных через шарнирные устройства с концами кронштейнов, жестко соединенных с камерой (RU 2342492 C2, опубл. 2008 г.).

Недостатками известного устройства являются неудобство ремонта протяженных дефектных участков и значительных повреждений, расположенных на большой поверхности трубопровода, и невозможность проведения работ, связанных с удалением части поврежденного трубопровода.

Технической задачей изобретения является создание надежной разборной конструкции, обеспечивающей ремонт подводного трубопровода методом замены дефектного участка трубопровода, безопасную и комфортную работу водолазов.

Поставленная задача решается тем, что подводный кессон для ремонта подводных трубопроводов содержит кессон, имеющий камеру в виде короба с открытым дном и с двумя отверстиями круглой формы в двух противоположных боковых стенках для установки на трубопроводе и герметизации на нем по краям указанных отверстий, установочную раму, предназначенную для размещения на ней кессона, соединенную со средствами фиксации ее относительно грунта и имеющую расположенные по обе стороны от кессона трубные захваты, выполненные с возможностью фиксации на трубопроводе.

Предпочтительно рама выполнена из четырех попарно соединенных труб, пары труб расположены с противоположных сторон кессона вдоль его сплошных боковых стенок, и трубы каждой пары соединены своими концами с трубными захватами.

При этом каждый из трубных захватов выполнен из двух частей, с каждой из которых соединены концы соответствующей пары труб рамы.

Кроме того, кессон имеет в верхней части опорную балку со стопорными элементами для установки на верхних из каждой пары труб установочной рамы.

Кроме того, средство для фиксации камеры относительно грунта выполнено в виде шарнирно соединенных с рамой четырех регулируемых по высоте опор.

Кроме того, для регулирования положения установочной рамы опоры снабжены гидроцилиндрами.

Кроме того, трубные захваты выполнены, каждый, в виде обечайки, состоящей из двух частей в виде полуцилиндров, соединенных в верхней части осью шарнира.

Кроме того, каждая труба установочной рамы разделена на балластные отсеки для увеличения или уменьшения плавучести комплекса.

В частном случае на двух противоположных боковых стенках камеры кессона выполнены арочные вырезы и установлены створки таким образом, что при закрытых створках на каждой из указанных боковых стенок образовано указанное отверстие круглой формы, каждое круглое отверстие образовано верхней частью арочного выреза в форме полуокружности, а края отверстия в форме четверти окружности выполнены на каждой из створок, при этом по краям каждого отверстия расположены средства герметизации, выполненные с возможностью прилегания к наружной поверхности трубопровода с образованием камерой водолазного колокола.

Кроме того, в кессоне каждое указанное средство герметизации представляет собой пневматическое надувное уплотнение.

Кроме того, на краях створок, прилегающих к боковым стенкам камеры кессона, расположены прокладки из эластичного материала.

Кроме того, в верхней части камеры кессона выполнен полый выступ, в полости которого расположены водолазные редукторы выдоха, крепление грузовых талей, ввод кабеля ТВ, связи, освещения и отводящий шланг системы вентиляции.

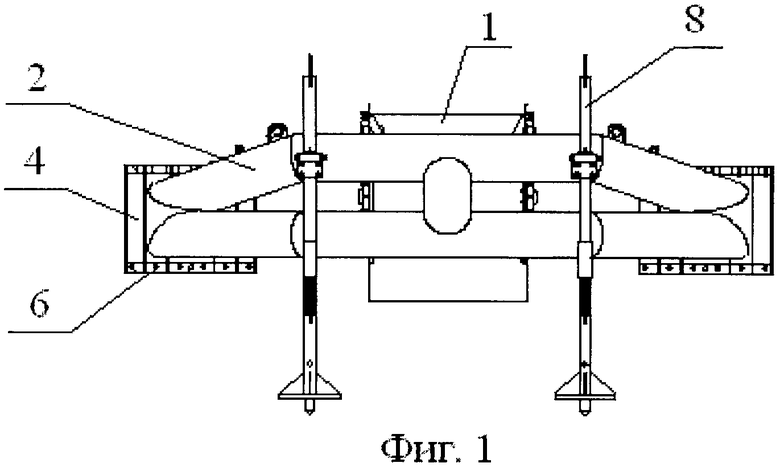

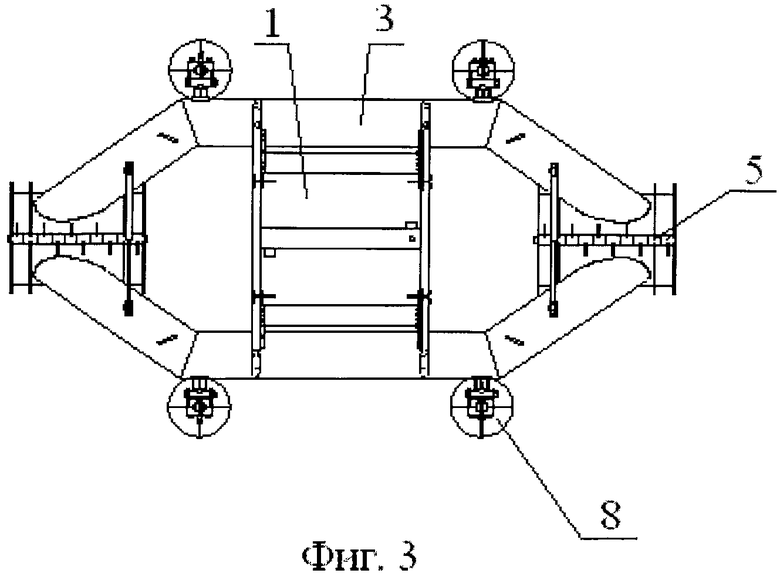

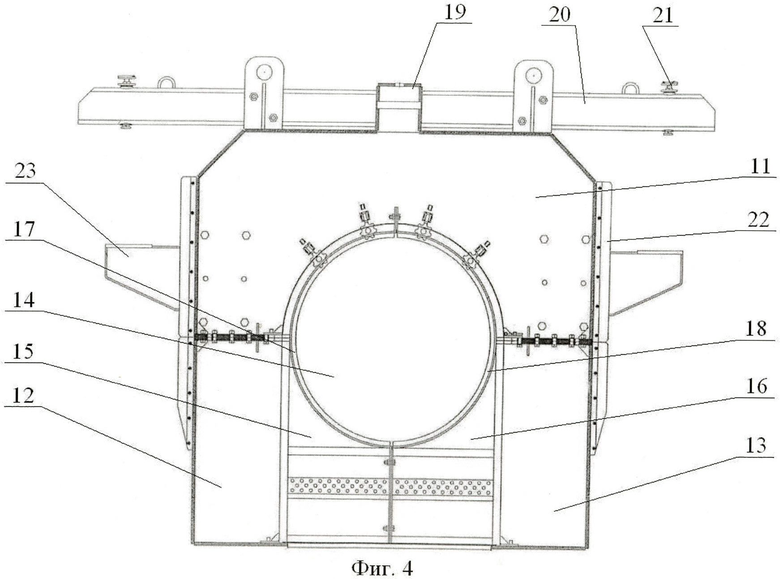

Сущность изобретения поясняется с помощью чертежей. На фиг.1 показан предлагаемый комплекс (вид спереди), на фиг.2 показан комплекс (вид сбоку), на фиг.3 показан комплекс (вид сверху), на фиг.4 показан кессон (вид изнутри).

Подводный комплекс содержит кессон 1, имеющий камеру в виде короба с открытым дном, установочную раму 2, состоящую из четырех попарно соединенных труб 3, на концах которых по обе стороны от кессона 1 установлены трубные захваты 4, выполненные с возможностью фиксации на трубопроводе.

Установочная рама 2 предназначена для жесткой фиксации в исходном положении аварийного участка магистрального трубопровода, а также для удержания кессона 1 от всплытия при его полной продувке. Шарнирно-раскрывающая конструкция установочной рамы 2 сварная. Рама 2 изготовлена из четырех труб 3 диаметром 720 мм с толщиной стенки 18,7 мм и маркой стали 10Г2ФБЮ (предел текучести 475 МПа). Трубы 3 сварены из отрезков труб и соединены попарно. Оси крайних частей каждой из труб 3 расположены под углом к оси средней части. Трубы 3 расположены попарно по обе стороны кессона 1 вдоль его сплошных боковых стенок. Два трубных захвата 4 расположены на концах соответствующих пар труб 3 и точно соосны между собой. Обечайки захватов 4 состоят, каждая, из двух разъемных полуколец, которые в верхней части соединяются осью шарнира 5, а в нижней части фланцами 6 для болтового соединения. Обечайки выполняют диаметром 1370 мм с толщиной стенки 25 мм и маркой стали 09Г2С (предел текучести 343 МПа). По краям каждого из захватов 4 расположены полиуретановые прокладки 7 толщиной 50 мм, шириной 500 мм и длиной окружности аварийного трубопровода, которые крепятся к разъемным полукольцам обечаек болтами, фиксирующими их от продольного смещения. Прокладки обеспечивают плотную посадку рамы 2 на трубопровод при обжатии фланцев 6 трубных захватов 4, не воздействуя на усиление продольных сварных швов, и компенсируют допустимый изгиб магистрального трубопровода, а также допуски на диаметр и овальность магистральной трубы.

Средства для фиксации установочной рамы 2 относительно грунта выполнены в виде установленных по краям рамы 2 четырех регулируемых опор 8.

Трубы 3 установочной рамы 2 разделены на балластные отсеки, которые позволяют увеличить или уменьшить плавучесть комплекса. Для затопления и продувки на раме 2 установлены краны и продувочные штуцера.

На раме 2 установлены монтажные гидроцилиндры 9, связанные с трубными захватами 4 и обеспечивающие их закрытие-открытие.

Регулируемые по высоте подвижные опоры 8 снимают весовую нагрузку комплекса на трубопровод и имеют гидроцилиндры 24 с ручной подкачкой с усилием 20 тонн каждая и ходом поршня 360 мм. Опоры 8 могут использоваться для центровки трубопровода в плоскости ВЕРХ-НИЗ. Максимальное давление площади опор 8 на почву не превышает 137 г/см2.

Опоры 8 соединены с рамой 2 через шарниры 10, которые имеют две степени свободы, что позволяет всему комплексу перемещаться в горизонтальной плоскости, что иногда необходимо для центровки трубопровода при монтаже «катушек» трубы. Для поддержки временного вертикального положения опор 8 служат откидные фиксаторы, установленные на верхних трубах 3 рамы 2.

Кессон 1 содержит металлическую камеру в виде короба с открытым дном, образующего водолазный колокол. Конструкция камеры сварная, изготавливается из листовой стали Ст3сп ГОСТ380-71 толщиной 20 мм. Камера стоит из герметично соединенных между собой разъемных верхней части 11 и двух нижних частей 12 и 13.

На двух противоположных боковых стенках камеры кессона 1 выполнены арочные вырезы 14. Верхняя часть арочного выреза 14 образована полукруглым вырезом в верхней части 11 кессона 1 с радиусом дуги, соответствующим радиусу ремонтируемого трубопровода.

На каждой из двух противоположных боковых стенок камеры между нижними частями 12 и 13 имеются промежутки, образующие нижнюю часть каждого арочного выреза 14 и проход для трубопровода. Для обеспечения герметичности по краям промежутков на нижних частях 12 и 13 установлены раскрывающиеся створки 15 и 16, в которых выполнены расположенные напротив друг друга выемки 17 и 18, каждая в форме четверти окружности с радиусом дуги, соответствующим радиусу ремонтируемого трубопровода. По краям указанных выемок 17 и 18 створки 15 и 16 прилегают к наружной поверхности трубопровода. При закрытом положении створок 15 и 16 в каждой боковой стенке камеры образуется круглое отверстие для трубопровода, каждое круглое отверстие образовано верхней частью арочного выреза 14, а края отверстия в форме четверти окружности выполнены на каждой из створок 15 и 16.

Для удобства монтажа кессона 1 створки 15 и 16 в исходном положении открыты вовнутрь. В таком положении кессон 1 устанавливается на трубопровод, который проходит в промежутки между нижними частями 12 и 13 камеры. После закрытия створок 15 и 16 камера герметизируется с образованием следующих герметичных участков: участок между краями выемок 17 и 18 створок 15 и 16 и наружной поверхностью трубопровода, герметичность которого обеспечивается пневматическим разъемным надувным уплотнением, участки между обращенными друг к другу торцевыми поверхностями створок 15 и 16, герметичность которых обеспечивается прокладкой из эластичной резины, и участки между другими торцевыми поверхностями створок 15 и 16 и краями боковых стенок камеры, герметичность которых обеспечивается прокладкой из пористой резины.

В верхней части камеры выполнен П-образный в сечении выступ 19, в полости которого расположены водолазные редукторы выдоха, крепление грузовых талей, ввод кабеля ТВ, связи, освещения и отводящий шланг системы вентиляции. Подводящий шланг системы вентиляции, ресиверы пневмоинструмента с подводящими шлангами также расположены в верхней части короба кессона.

При сварке в ограниченном пространстве происходит быстрое задымление, видимость снижается до нулевой. Для очистки газовой среды от задымления предусмотрена вентиляция внутреннего пространства кессона 1. Вентиляция осуществляется по контуру. Сварочный дым из внутреннего пространства кессона 1 через кран шаровой (предназначен для регулировки скорости выпуска газа), расположенный внутри верхней части короба, по отводящему шлангу поступает в дымовой фильтр тонкой очистки со сменным фильтрующим элементом, редуктором рециркуляции смеси и газоанализатором в комплексе и далее к всасывающему штуцеру компрессора технического воздуха низкого давления. От компрессора очищенный от сварочного дыма газ через осушитель со сменным силикагелевым фильтром по подводящему шлангу поступает в невозвратный клапан, расположенный внутри верхней части короба, и далее в рассекатель, расположенный внутри нижней части короба. Утечки в системе пополняются от транспортных баллонов с углекислым газом и (или) аргоном, завязанных на компрессор. Излишки газа удаляются через нижний край открытого дна короба, и при постоянной настройке системы вентиляции уровень воды будет поддерживаться автоматически. Компрессор, дымовой фильтр, осушитель, баллоны с газом расположены на палубе плавсредства.

Кессон 1 снабжен средствами для фиксации на установочной раме 2. К таким средствам относятся закрепленные в верхней части короба опорные балки 20 со стопорными винтами 21, которыми кессон 1 фиксируется на трубах 2 установочной рамы комплекса.

На боковых стенках камеры закреплены центраторы 22, фиксирующие кессон 1 относительно рамы, и откидные фиксирующие упоры 23, удерживающие кессон 1 от всплытия.

Ремонтные работы с помощью предлагаемого изобретения осуществляются следующим образом.

После определения границ дефектного участка трубопровода и, соответственно, определения границ установки комплекса необходимо удалить изоляцию трубопровода на участке по 0,5 м в каждую сторону от границы установки комплекса.

Комплекс в разобранном состоянии доставляется к месту работы на барже с 32-тонным краном. Баржа устанавливается на якорях над поврежденным участком трубопровода.

На ровной площадке при помощи крана одна половинка (пара труб, жестко соединенных друг с другом посредством патрубка) установочной рамы 2 центруется и стыкуется с другой при помощи осей шарниров 5 трубных захватов 4. Рама устанавливается на кильблоки (подставки), вставляются опоры 8 и обжимаются в зажимах шарниров 10. Устанавливаются монтажные гидроцилиндры 9 на раму. Собирается гидравлическая система (гидравлическая станция, шланги БРС и др.). При помощи крана верхняя часть 11 камеры кессона 1 устанавливается на нижние части 12, 13 камеры кессона 1, где предварительно вложен герметизирующий шнур круглого сечения. Центровка фланцев проводится монтажными направляющими. При помощи гайковерта обжимаются все болты. Устанавливаются опорные балки 20, откидные упоры 23, навешиваются герметизирующие створки 15 и 16, монтируются ресиверы пневмоинструмента, редуктора выдоха (соединяются гофрированными шлангами с байонетами для подключения к водолазу). Устанавливается и проверяется система связи, ТВ, освещения, система подачи-отвода газа. Собирается вся наземная система обеспечения комплекса.

Собранная установочная рама 2 поднимается краном, и монтажными цилиндрами 9 разводятся трубные захваты 4 на ширину ДУ+200 мм аварийного трубопровода. Производят спуск под воду. По предварительно заведенным направляющим установочная рама 2 опускается на подготовленный участок трубы (котлован, пригрузы, футорейка и изоляция, разметка с обозначенным дефектом). Спуск установочной рамы 2 под воду производят до расстояния 1 м до верхней образующей трубопровода. Работающий водолаз должен проверить и обеспечить точное расположение установочной рамы над маркированным дефектным участком магистральной трубы. Далее водолаз проверяет отсутствие инородных тел между полиуретановыми прокладками 7 трубных захватов 4 установочной рамы и поверхностью магистральной трубы. Трубные захваты 4 установочной рамы через полиуретановые прокладки 7 плотно обхватывают трубопровод при помощи монтажных гидроцилиндров 9 и веса половинок рамы. Дотягивание обечаек проводится съемным гидронатяжителем, шток которого проходит через спецотверстие во фланцах обечаек. Далее фланцы фиксируются болтами и обжимаются динамометрическим ключом. Затем отпускаются опоры 8 до полной установки на грунт и фиксируются в шарнирах 10 опор с требуемым моментом затяжки болтов.

Собранный и проверенный кессон 1 с открытыми откидными упорами 23 и открытыми створками 15 и 16 опускают краном под воду. Спуск кессона 1 под воду проводят до расстояния 1 м до верхней трубы 2 установочной рамы. Работающий водолаз должен проверить и обеспечить точное расположение кессона над установочной рамой.

Кессон 1 опускают внутрь установочной рамы, перемещая вниз по центраторам 22 до касания опорных балок 20 верхних труб 2 установочной рамы. Закрывают и фиксируют откидные упоры 23 кессона 1. Закрывают герметизирующие створки 15 и 16 и обжимают их соединительными болтами между собой, а откидными прижимными болтами прижимают их к арочному вырезу в верхней части кессона 1. Герметизация между торцевыми поверхностями створок 15 и 16 и краями вырезов в боковых стенках короба обеспечивается прокладками из эластичной резины, которые приклеены к узлам герметизации. Между краями выемок 17 и 18 и наружной поверхностью трубопровода вставляют и наполняют воздухом или водой уплотнение.

К кессону 1 подводят и закрепляют шланги системы вентиляции. Отжимают компрессором воду из кессона 1, проверяя кессон 1 на герметичность путем продувки его воздухом (контроль наличия пузырьков воздуха на поверхности воды в месте установки кессона). При наличии устраняют все утечки воздуха.

Кессон 1 заполняют водой и осуществляют подачу в него защитного газа до вытеснения воды (давление равно глубине погружения) - до нижней кромки кессона. Подъемная сила передается через откидные упоры 23 и компенсируется весом установочной рамы 2. Внутри кессона 1 размещают средства освещения, телевидения, связи, сварочного оборудования и пневмоинструмента, и водолаз-сварщик производит сварку дефекта. Для обеспечения аварийнобезопасной среды подача воздуха для дыхания водолаза подводится по шланг-кабелю через нижний край кессона 1, а выдыхаемый водолазами воздух отводится от легочных автоматов масок по шлангу в редукторы выдоха (шланг выдоха соединяется с выходным штуцером редуктора), расположенные в противоположных углах внутри верхней части короба кессона и далее за его пределы.

Воздух и дыхательная смесь водолазов-сварщиков подается и отводится по отдельным шлангам, при этом не смешивается с защитным газом для сварки.

Работа пневмоинструмента внутри кессона 1 осуществляется за счет подсоединения шлангов через штуцера к вентилям ресиверов, расположенных внутри верхней части кессона 1. Крепление двух ресиверов, находящихся снаружи верхней части кессона 1, осуществляется хомутами. Воздух от компрессора на ресиверы подается через дюритовые шланги и соединяется с ресиверами через быстроразъемные муфты.

Демонтаж кессона производят в обратной последовательности.

Разборная конструкция установочной рамы 2 и кессона 1 позволяет транспортировать их по частям автомобильным транспортом. Любую из частей комплекса можно перевозить в кузове автомобиля длиной 12 метров. Это особенно важно при работе на несудоходных реках, где последние километры приходится преодолевать по бездорожью.

Для работы с комплексом не требуются специальные грузоподъемные средства, достаточно использовать автомобильный кран грузоподъемностью 25 т. Вес самой тяжелой части комплекса не превышает 9 тонн.

При работе на малых реках установочную раму можно собирать на берегу в удобном месте и затем буксировать на плаву к месту работ. Минимальная глубина фарватера 2 метра.

Весь комплекс собирается и готовится к работе на поверхности, затем по направляющим тросам опускается на трубопровод.

Прочная установочная рама и гидравлическая система комплекса позволяют центровать трубы диаметром 1220 и 1020 мм.

При резке трубопровода установочная рама вместе с кессоном надежно удерживает концы трубопровода от расхождения.

Изменяемая плавучесть кессона позволяет прилагать дополнительные усилия к концам трубопровода для центровки труб.

Доступность узлов монтажа позволяет легко монтировать и демонтировать комплекс в стесненных условиях и ограниченной видимости

Форма и насыщение (редуктора, освещение, ТВ, аварийная система, вентиляция и контроль) внутреннего пространства кессона обеспечивает максимальную безопасность и комфортность работающих водолазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕССОН ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2006 |

|

RU2342492C2 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ПОДВОДНОМ ТРУБОПРОВОДЕ | 2004 |

|

RU2269057C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ОБУЧЕНИЯ ПО ПОДВОДНОЙ СВАРКЕ (ВАРИАНТЫ) | 2023 |

|

RU2822521C1 |

| Кессон для подводного ремонта трубопровода | 2016 |

|

RU2657374C1 |

| УСТАНОВКА ДЛЯ ПОДВОДНОЙ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ | 2006 |

|

RU2346792C2 |

| ИНСТРУМЕНТ ДЛЯ ПОДВОДНОЙ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 1998 |

|

RU2122960C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2021 |

|

RU2789744C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ ПОД ВОДОЙ | 2008 |

|

RU2381410C1 |

| Пусковая установка с гравитационно-пружинным выстреливанием подводных снарядов с возможностью размещения на плавсредствах и/или летательных аппаратах | 2024 |

|

RU2834491C1 |

| Способ ремонта подводного перехода трубопровода | 2018 |

|

RU2693954C1 |

Изобретение относится к строительству и ремонту трубопроводов. Технической задачей изобретения является создание надежной разборной конструкции, обеспечивающей ремонт подводного трубопровода методом замены дефектного участка трубопровода, безопасную и комфортную работу водолазов. Подводный комплекс для ремонта подводных трубопроводов содержит кессон, имеющий камеру в виде короба с открытым дном и с двумя отверстиями круглой формы в двух противоположных боковых стенках для установки на трубопроводе и герметизации на нем по краям указанных отверстий, установочную раму, предназначенную для размещения на ней кессона, соединенную со средствами фиксации ее относительно грунта и имеющую расположенные по обе стороны от кессона трубные захваты, выполненные с возможностью фиксации на трубопроводе. Установочная рама выполнена из четырех попарно соединенных труб, пары труб расположены с противоположных сторон кессона вдоль его сплошных боковых стенок, и трубы каждой пары соединены своими концами с трубными захватами. На двух противоположных боковых стенках камеры кессона выполнены арочные вырезы и установлены створки таким образом, что при закрытых створках на каждой из указанных боковых стенок образовано указанное отверстие круглой формы, края каждого отверстия в форме полуокружности образованы верхней частью арочного выреза, а края отверстия в форме четверти окружности выполнены на каждой из створок, при этом по краям каждого отверстия расположены средства герметизации, выполненные с возможностью прилегания к наружной поверхности трубопровода с образованием камерой водолазного колокола. 10 з.п. ф-лы, 4 ил.

1. Подводный комплекс для ремонта подводных трубопроводов, содержащий кессон, имеющий камеру в виде короба с открытым дном и с двумя отверстиями круглой формы в двух противоположных боковых стенках для установки на трубопроводе и герметизации на нем по краям указанных отверстий, установочную раму, предназначенную для размещения на ней кессона, соединенную со средствами фиксации ее относительно грунта и имеющую расположенные по обе стороны от кессона трубные захваты, выполненные с возможностью фиксации на трубопроводе, причем рама выполнена из четырех попарно соединенных труб, пары труб расположены с противоположных сторон кессона вдоль его сплошных боковых стенок, и трубы каждой пары соединены своими концами с трубными захватами.

2. Комплекс по п.1, отличающийся тем, что каждый из трубных захватов выполнен из двух частей, с каждой из которых соединены концы соответствующей пары труб рамы.

3. Комплекс по п.1, отличающийся тем, что кессон имеет в верхней части опорную балку со стопорными элементами для установки на верхних из каждой пары труб установочной рамы.

4. Комплекс по п.1, отличающийся тем, что средства для фиксации установочной рамы относительно грунта выполнены в виде шарнирно соединенных с рамой четырех регулируемых по высоте опор.

5. Комплекс по п.4, отличающийся тем, что для регулирования положения установочной рамы опоры снабжены гидроцилиндрами.

6. Комплекс по п.1, отличающийся тем, что трубные захваты выполнены каждый в виде обечайки, состоящей из двух частей в виде полуцилиндров, соединенных в верхней части осью шарнира.

7. Комплекс по п.1, отличающийся тем, что каждая труба установочной рамы разделена на балластные отсеки для увеличения или уменьшения плавучести комплекса.

8. Комплекс по п.1, отличающийся тем, что на двух противоположных боковых стенках камеры кессона выполнены арочные вырезы и установлены створки таким образом, что при закрытых створках на каждой из указанных боковых стенок образовано указанное отверстие круглой формы, каждое круглое отверстие образовано верхней частью арочного выреза в форме полуокружности, а края отверстия в форме четверти окружности выполнены на каждой из створок, при этом по краям каждого отверстия расположены средства герметизации, выполненные с возможностью прилегания к наружной поверхности трубопровода с образованием камерой водолазного колокола.

9. Комплекс по п.8, отличающийся тем, что каждое указанное средство герметизации представляет собой пневматическое надувное уплотнение.

10. Комплекс по п.8, отличающийся тем, что на краях створок, прилегающих к боковым стенкам камеры, расположены прокладки из эластичного материала.

11. Комплекс по п.8, отличающийся тем, что в верхней части камеры выполнен полый выступ, в полости которого расположены водолазные редукторы выдоха, крепление грузовых талей, ввод кабеля ТВ, связи, освещения и отводящий шланг системы вентиляции.

| КЕССОН ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2002 |

|

RU2203360C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТНЫХ РАБОТ НА ТРУБОПРОВОДЕ ПОД ВОДОЙ | 2008 |

|

RU2381410C1 |

| US 3508410 A, 28.04.1970 | |||

| Способ планировки подводных основанийи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1978 |

|

SU829782A1 |

Авторы

Даты

2013-05-10—Публикация

2011-04-05—Подача