Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических установок и устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы компрессионного термического устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Таких циклов всасывания - нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известны компрессионные устройства каскадных холодильных установок (см., например, авторское свидетельство СССР №1826669, МКИ F25B 7/00 от 20.03.1989 г.), содержащих несколько компрессионных устройств, испарители, теплообменники, газовые баллоны. Сжатие и подачу газа здесь осуществляют, используя компрессоры. Серьезным недостатком каскадных установок являются их сложность и громоздкость (большое количество компрессоров, испарителей, теплообменников).

Известно также компрессионное термическое устройство (см., например, патент RU 2044232, F25B 1/00 от 05.06.1991 г.), выбранное в качестве прототипа и содержащее источник высокого давления газа с подключенным к нему одним или более баллонами и устройство для термостатирования баллонов. Это устройство содержит компрессор, обеспечивающий сжатие и подачу газа. Однако механизмы компрессора содержат вращающиеся и перемещающиеся узлы и детали, требующие наличия смазки, что не исключает возможности загрязнения перекачиваемого газа.

Общими недостатками аналога и прототипа являются невозможность обеспечения высокой чистоты заканчиваемого газа в баллоны потребителя и низкая эффективность устройства.

Задачей настоящего изобретения является создание такого компрессионного термического устройства, которое обеспечивало бы высокую чистоту закачиваемого газа в баллоны потребителя и повышение эффективности.

Технический результат по первому варианту достигается тем, что в компрессионном термическом устройстве, содержащем источник высокого давления газа с подключенным(и) к нему компрессором(ами), устройство для термоциклирования компрессоров и нагреватель, в отличие от известного компрессоры выполнены в виде баллонов-компрессоров, а устройство для термоциклирования выполнено в виде заполненной теплоносителем теплоизолированной емкости, снабженной теплообменником и устройством формирования потока жидкости, причем теплообменник, устройство формирования потока жидкости и баллоны-компрессоры расположены внутри емкости в среде теплоносителя, и теплообменник сообщен на входе с источником холода, а на выходе - с атмосферой, при этом нагреватель выполнен в виде электрического обогревателя и расположен в герметичном кожухе на донной части емкости.

Технический результат по второму варианту достигается тем, что в компрессионном термическом устройстве, содержащем источник высокого давления газа с подключенным(и) к нему компрессором(ами), устройство для термоциклирования компрессоров и нагреватель, в отличие от известного компрессоры выполнены в виде баллонов-компрессоров, а устройство для термоциклирования выполнено в виде заполненной теплоносителем теплоизолированной емкости, снабженной теплообменником и устройством формирования потока жидкости, причем теплообменник, устройство формирования потока жидкости и баллоны-компрессоры расположены внутри емкости в среде теплоносителя, и теплообменник сообщен на входе с источником холода, а на выходе - с атмосферой, при этом нагреватель выполнен в виде рубашки с циркулирующим теплоносителем, закрепленной на корпусе емкости под теплоизоляцией.

Технический результат по третьему варианту достигается тем, что в компрессионном термическом устройстве, содержащем источник высокого давления газа с подключенным(и) к нему компрессором(ами), устройство для термоциклирования компрессоров и нагреватель, в отличие от известного компрессоры выполнены в виде баллонов-компрессоров, а устройство для термоциклирования выполнено в виде заполненной теплоносителем теплоизолированной емкости, снабженной теплообменником и устройством формирования потока жидкости, причем теплообменник, устройство формирования потока жидкости и баллоны-компрессоры расположены внутри емкости в среде теплоносителя, и теплообменник сообщен на входе с источником холода, а на выходе - с атмосферой, при этом нагреватель выполнен в виде рубашки из угольной ткани, подключенной к источнику электропитания и закрепленной на внешней поверхности корпуса емкости под теплоизоляцией.

Технический результат достигается за счет того, что компрессионное термическое устройство использует принцип термоциклирования баллона-компрессора, заполняемого газом, а устройство для термоциклирования баллонов-компрессоров выполнено в виде теплоизолированной емкости, заполненной теплоносителем. В среде теплоносителя расположены теплообменник, элемент формирования потока жидкости и баллоны-компрессоры. Теплообменник подключен к источнику холода, а нагреватель, выполненный в виде рубашки с прокачкой теплоносителя, в качестве которого может быть применена горячая вода, используется при наличии источника с горячим теплоносителем, например, на стенде, снабженном системой отопления помещения, от которой подают горячую воду, подключив рубашку емкости к системе отопления. Использование сопутствующей системы отопления помещения позволит исключить потребление электроэнергии на обогрев емкости, при этом, исключив пожароопасность, например, при применении в качестве заполняемого емкость теплоносителя - этилового спирта, а также повысив экономичность.

Вариант с электронагревателем используют при отсутствии сопутствующего источника горячего теплоносителя, например в условиях заправки ксеноном баллонов потребителя непосредственно на технической позиции, где есть только источник электроэнергии, например передвижная электростанция. В данном случае в устройстве для термоциклирования баллонов-компрессоров применяют емкость, снабженную электронагревателем, выполненным, например, в виде электрокипятильника (или набора электрокипятильников), погруженного(ых) или прикрепленного(ых) к донной части емкости. Такой вариант нагревателя позволяет регулировать температуру нагрева теплоносителя в емкости и погруженных в теплоноситель баллонов-компрессоров в разных интервалах температур.

Вариант нагревателя в виде рубашки из угольной ткани, подключенной к источнику тока, позволяет обеспечить равномерный нагрев по всей поверхности емкости, более экономичен и менее инерционен при разогреве теплоносителя в емкости, что повышает эффективность его использования по сравнению с электронагревателем по второму варианту, обеспечивающим местный нагрев, за счет возможности обогрева внешней поверхности емкости, а также упрощает конструкцию изделия.

Предлагаемое техническое решение позволяет обеспечить высокую чистоту закачиваемого газа в баллоны потребителя и повысить эффективность устройства, что подтверждено испытаниями опытных образцов, изготовленных с использованием предлагаемого технического решения.

Использование предлагаемого компрессионного термического устройства, например, при заправке устанавливаемых на космических аппаратах баллонов ксеноном, который применяется в качестве рабочего компонента в электрореактивных двигателях на космических летательных аппаратах типа «Ямал», «Белка» и др., позволит дать значительный экономический эффект за счет обеспечения высокой чистоты закачиваемого ксенона в бортовые штатные баллоны и повышения эффективности устройства.

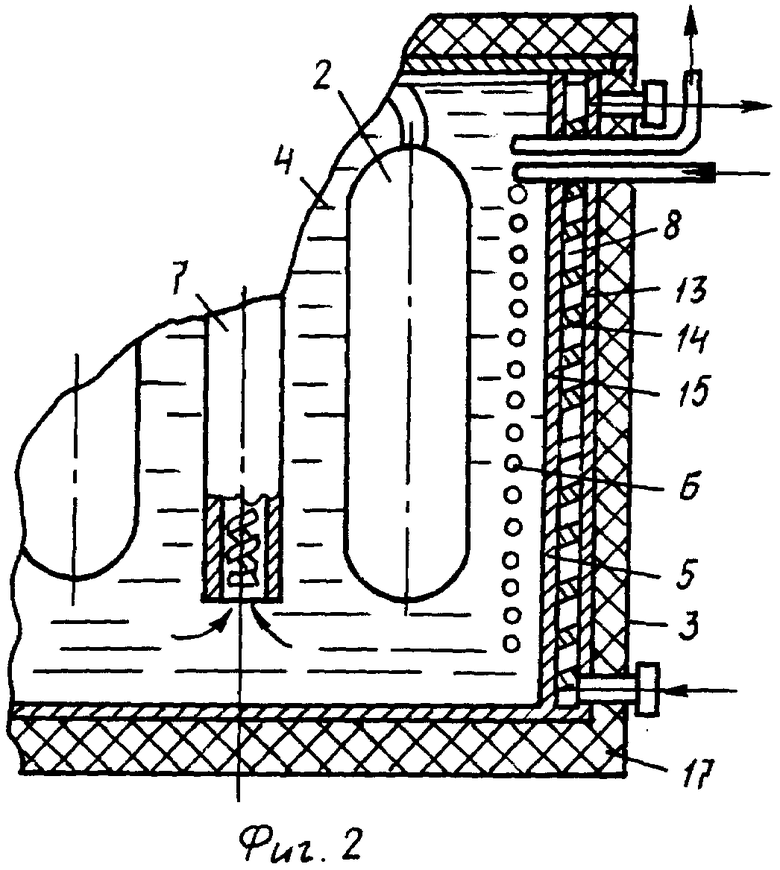

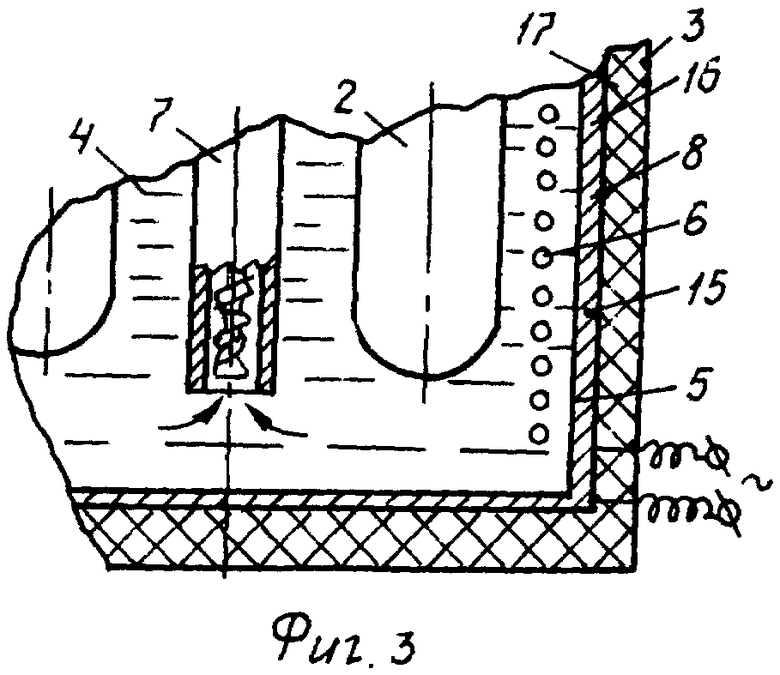

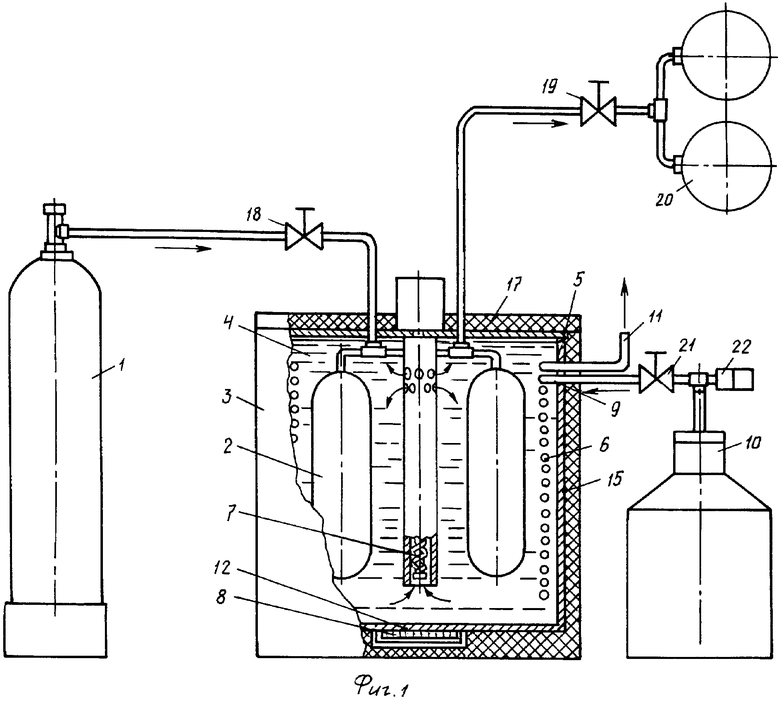

Сущность изобретения поясняется чертежами:

фиг.1 - общий вид компрессионного термического устройства с расположением и креплением нагревателя на корпусе емкости (первый вариант);

фиг.2 - узел расположения и крепления нагревателя на корпусе емкости (второй вариант);

фиг.3 - узел расположения и крепления нагревателя на корпусе емкости (третий вариант).

Компрессионное термическое устройство состоит из следующих основных узлов и агрегатов: источника высокого давления газа 1, например стендовых баллонов высокого давления, с подключенными к нему одним или несколькими баллонами-компрессорами 2, и устройства для термоциклирования 3 баллонов-компрессоров. Устройство для термоциклирования 3 баллонов-компрессоров выполнено в виде заполненной теплоносителем 4, например этиловым спиртом, теплоизолированной емкости 5, снабженной теплообменником 6, мешалкой 7, выполненной, например, в виде шнека погружного типа, установленного вертикально в центре, и нагревателем 8. Теплообменник 6, мешалка 7 и баллоны-компрессоры 2 расположены внутри емкости 5 в среде теплоносителя 4. Теплообменник 6 посредством теплоизолированного трубопровода с вентилем 21 сообщен на входе 9 с источником холода 10, например с сосудом Дьюара, заполненным жидким азотом, а на выходе 11 с атмосферой.

По первому варианту (см. фиг.1) нагреватель 8 выполнен в виде электрического обогревателя, например электроплитки-конфорки, размещенной в герметичном корпусе, или стандартного кипятильника, расположенного на донной части 12 емкости 5.

По второму варианту (см. фиг.2) нагреватель 8 выполнен в виде рубашки 13 с циркулирующим (прокачиваемым) в ней теплоносителем, например этиловым спиртом, подогретым до 100°С. Рубашка 13 может быть выполнена в виде кольцеобразной емкости с внутренними спиральными перегородками 14, образующими спиральные каналы вокруг емкости 5 для прокачки теплоносителя. Такую рубашку выполняют за одно целое с корпусом 15 емкости 5.

По третьему варианту (см. фиг.3) нагреватель 8 выполнен в виде рубашки 16 из угольной ткани, в качестве которой используют ткань ТУ 1916-155-05763346-95. Нагреватель 8 из угольной ткани подключен к источнику электропитания и закреплен на внешней поверхности корпуса 15 емкости 5.

В качестве теплообменника 6 используют, например, высокоэффективный змеевик с бифилярной намоткой, изготовленный из оребренной или гладкой трубки, а в качестве тепла изоляции 17, размещенной снаружи емкости 5, используют, например, пенопласт марки ПСБ или рипор, при этом нагреватель 8 расположен под теплоизоляцией 17 - между корпусом 15 емкости 5 и теплоизоляцией 17, кроме первого варианта, когда нагреватель 8 может быть выполнен в виде стандартного кипятильника, погруженного в теплоноситель 4 и расположенного в герметичном кожухе, преимущественно на донной части 12 емкости 5. Баллоны-компрессоры 2 подключены к стендовым баллонам 1 посредством трубопровода с вентилем 18, а к баллонам потребителя 20 подключены посредством трубопровода с вентилем 19. Сосуд Дьюара 10 снабжен предохранительным клапаном 22.

Работает компрессионное термическое устройство следующим образом.

Для закачки (заправки) газа, например ксенона, в баллоны потребителя 20, устанавливаемые на борту космических летательных аппаратов типа «Ямал», используют компрессионное термическое устройство, в котором необходимое для заправки давление ксенона достигается в баллоне-компрессоре 2 по изохорическому процессу. Необходимость применения данного устройства, использующего принцип термокомпрессора, объясняется требованиями по чистоте как самого ксенона, так и внутренних объемов и поверхностей заправляемой системы.

Ксенон - газ, имеющий наибольший удельный вес 5,85 кг/м по ГОСТ 10219-77, на космических летательных аппаратах используют в качестве рабочего компонента в электрореактивных двигателях и по техническим условиям в ксеноне должно быть кислорода не более 6·10-6, а водяных паров не более 6·10-6 объемных долей, и тем более недопустимо загрязнение ксенона парами масла (смазки), используемого для смазки механических компрессоров (поршневых, турбинных и даже мембранных), особенно, если учесть очень высокую стоимость ксенона.

Перед заправкой ксеноном штатных баллонов потребителя 20 производят очистку заправляемой системы, включая баллоны-компрессоры 2 и баллоны потребителя 20, для чего используют процесс вакуумирования с последующим наддувом сухим ксеноном.

Заправку (закачку) баллонов потребителя 20 ксеноном осуществляют следующим образом: для ускорения процесса теплообмена между теплоносителем 4 и баллонами-компрессорами 2 включают мешалку 7, открывают вентиль 21 и из сосуда Дьюара 10 жидкий азот пропускают через теплообменник 6 с дренажом паров азота в атмосферу, при этом, охлаждая теплоноситель 4 до температуры порядка -80°С, производят захолаживание баллонов-компрессоров 2, после чего открывают вентиль 18 и заполняют ксеноном баллоны-компрессоры 2 от стендового баллона 1, имеющего давление порядка 20 кг/см2. При охлаждении баллонов-компрессоров 2 происходит всасывание ксенона из стендового баллона 1 за счет конденсации ксенона в баллонах-компрессорах 2. После заполнения баллонов-компрессоров 2 ксеноном закрывают вентили 18 и 21 и включают нагреватель 8, разогревая теплоноситель 4 до температуры порядка +90°С, при этом открывают вентиль 19 и производят заправку баллонов потребителя 20 ксеноном. При нагревании баллонов-компрессоров 2 идет закачивание (процесс нагнетания) ксенона в баллоны потребителя 20 за счет испарения в баллонах-компрессорах 2 ксенона, сконденсированного при всасывании (давление ксенона в баллонах-компрессорах 2 растет за счет нагрева).

Таких циклов всасывания - нагнетания совершается столько, сколько необходимо для закачки ксенона в баллоны потребителя 20 до заданного давления при температуре окружающей среды. Выполнение устройства для термоциклирования 3 баллонов-компрессоров с нагревателем 8 в виде электрического обогревателя, расположенного на донной части 12 емкости 5 (по первому варианту, см. фиг.1), например конфорки для электроплиты типа ЭКЧ - 220, 2 кВт, размещенной в герметичном корпусе (кожухе) (для исключения образования конденсата на электронагревательном элементе) и закрепленной на донной части 12 емкости 5 с тепловым контактом, обеспечивает компактность, простоту в изготовлении и повышает эффективность нагрева теплоносителя 4, а в сочетании с перемешиванием последнего посредством мешалки 7 обеспечивает эффективный теплообмен с баллонами-компрессорами 2, что ускоряет процесс их нагрева.

Выполнение устройства для термоциклирования 3 баллонов-компрессоров с нагревателем 8 в виде рубашки с циркулирующим теплоносителем, закрепленной на корпусе 15 емкости 5 (по второму варианту, см. фиг.2), например в виде кольцеобразной емкости, внутренними спиральными перегородками 14, образующими спиралеобразные каналы вокруг корпуса 15 емкости 5 для прокачки теплоносителя, подогретого до 100°С, обеспечивает экономичность и повышает эффективность нагрева теплоносителя 4, а в сочетании с перемешиванием последнего посредством мешалки 7 обеспечивает эффективный теплообмен с баллонами-компрессорами 2, что ускоряет процесс их нагрева. Выполнение устройства для термоциклирования 3 баллонов-компрессоров с нагревателем 8 в виде рубашки из угольной ткани, подключенной к источнику электропитания и закрепленной на внешней поверхности корпуса 15 емкости 5 (по третьему варианту, см. фиг.3), например из углеродной ткани ТУ 1916-155-05763346-95, обеспечивает компактность, простоту в изготовлении и повышает эффективность нагрева теплоносителя 4 через эффективность нагрева теплоносителя 4 через стенку корпуса 15 емкости 5, обогреваемую по всей поверхности рубашкой (электронагревателем) 8, а в сочетании с перемешиванием теплоносителя 4 посредством мешалки 7 обеспечивается эффективный теплообмен с баллонами-компрессорами 2, что ускоряет процесс их нагрева.

Таким образом, все три варианта компрессионного термического устройства имеют оригинальные исполнения, как конструкции устройства для термоциклирования 3 с нагревателями 8, так и их работы при термоциклировании баллонов-компрессоров 2, при этом обеспечивается заполнение (заправка) баллонов потребителя 20 газом высокой чистоты до необходимого (заданного) давления, что выполняет поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2351840C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2432522C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2432523C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2397366C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЦИКЛИРОВАНИЯ БАЛЛОНОВ-КОМПРЕССОРОВ | 2007 |

|

RU2347134C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЦИКЛИРОВАНИЯ БАЛЛОНОВ-КОМПРЕССОРОВ | 2007 |

|

RU2351839C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2514335C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2499180C2 |

| ТЕРМОКОМПРЕССИВНОЕ УСТРОЙСТВО | 2011 |

|

RU2487291C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509256C2 |

Изобретение относится к области проектирования и эксплуатации термокомпрессоров. В компрессионном термическом устройстве, содержащем источник высокого давления газа с подключенным к нему, по меньшей мере, одним компрессором, устройство для термоциклирования компрессоров и нагреватель. Компрессоры выполнены в виде баллонов-компрессоров, а устройство для термоциклирования выполнено в виде заполненной теплоносителем теплоизолированной емкости, снабженной теплообменником и устройством формирования потока жидкости. Теплообменник, устройство формирования потока жидкости и баллоны-компрессоры расположены внутри емкости в среде теплоносителя и теплообменник сообщен на входе с источником холода, а на выходе - с атмосферой. При этом по первому варианту нагреватель выполнен в виде электрического обогревателя и расположен в герметичном кожухе на донной части емкости; по второму варианту нагреватель выполнен в виде рубашки с циркулирующим теплоносителем, закрепленной на корпусе емкости под теплоизоляцией; по третьему варианту нагреватель выполнен в виде рубашки из угольной ткани, подключенной к источнику электропитания и закрепленной на внешней поверхности корпуса емкости под теплоизоляцией. Использование изобретения позволит обеспечить высокую чистоту закачиваемого газа в баллоны потребителя и повышение эффективности. 3 н.п. ф-лы, 3 ил.

| СПОСОБ ЗАПОЛНЕНИЯ ЕМКОСТИ СЖАТЫМ ГАЗОМ | 1998 |

|

RU2133403C1 |

| Способ циклической выработки сжижающихся рабочих тел из многобаллонной системы | 1985 |

|

SU1532773A1 |

| Термосорбционный компрессор | 1991 |

|

SU1779772A1 |

| DE 3110051 А1, 30.09.1982 | |||

| ЕР 0331627 А1, 06.08.1999. | |||

Авторы

Даты

2009-02-20—Публикация

2007-05-11—Подача