Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы компрессионного термического устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Нагретый газ охлаждают через стенку баллона внешним естественным или принудительным способом, например обдувом воздуха, и доводят до заданной температуры окружающей среды, например, плюс 20°С, а так как при охлаждении давление в баллонах падает, то требуется дополнительное время на подкачку дополнительной порции газа и доведение давления в баллонах до заданного 150 кг/см2. Таких циклов всасывания-нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известны устройства для термоциклирования (см., например, Энциклопедический справочник «Холодильная техника», книга 1, Госторгиздат, 1960 г., под редакцией Ш.Н.Кобулашвили, стр.477, рис.1), содержащие емкость, заполненную теплоносителем, теплообменник, нагреватель и компрессор. В качестве теплоносителя здесь используют фреон-12, имеющий рабочий диапазон температур в пределах от минус 70°С до плюс 115,5°С.

Известно также устройство для термоциклирования (см., например, патент США №5379607, МКИ F25B 49/00, от 12.10.1993 г.), выбранное в качестве прототипа и содержащее теплоизолированную емкость с теплоносителем, теплообменник, нагреватель и магистраль подачи газа потребителю. В качестве теплоносителя используют фреоны типа CFC (Ф-11, Ф-12, Ф-113, имеющие соответственно рабочий диапазон температур: минус 40°С ÷ плюс 60°С; минус 70°С ÷ плюс 115,5°С, минус 30°С ÷ плюс 120°С).

Однако фреоны, используемые в качестве теплоносителя, имеют низкие теплофизические свойства. Так, например, известный теплоноситель - этиловый спирт при нагревании до плюс 100°С имеет высокую испаряемость, что приводит к большим расходам теплоносителя (в виде сброса паров спирта) и периодической дозаправке емкости этиловым спиртом с последующим дополнительным нагревом и доведением теплоносителя (спирта) до заданной температуры, а это требует дополнительного времени и приводит к увеличению времени заправки газом баллонов потребителя. Помимо этого этиловый спирт взрывоопасен.

Общими недостатками аналога и прототипа являются пожаровзрывоопасность и длительный процесс заправки газа в емкости потребителя.

Задачей настоящего изобретения является создание такого устройства для термоциклирования баллонов-компрессоров, которое исключало бы пожаровзрывоопасность и сокращало бы время заправки баллонов потребителя.

Технический результат достигается тем, что в устройстве для термоциклирования баллонов-компрессоров, содержащем теплоизолированную емкость, заполненную теплоносителем, теплообменник, мешалку, нагреватель и магистраль подачи газа потребителю, в качестве теплоносителя используют применяемую в медицине жидкость - карбогал, в среде которой размещены баллоны-компрессоры, теплообменник и мешалка, причем в состав устройства дополнительно введен теплообменник-охладитель, установленный на магистрали подачи газа на выходе из теплоизолированной емкости.

В устройстве для термоциклирования баллонов-компрессоров в качестве теплоносителя предлагается использовать жидкость-карбогал, применяемую в медицине, которая является нетоксичным, невоспламеняющимся и взрывобезопасным рабочим веществом, при этом карбогал по своим теплофизическим параметрам вполне удовлетворяет проведению процесса термоциклирования, например, ксенона в баллоне-компрессоре в диапазоне оптимальных рабочих температур от минус 80°С до плюс 100°С, что позволит исключить пожаровзрывоопасность и сократить время заправки баллонов потребителя газом и что подтверждено испытаниями опытных образцов, изготовленных с использованием предлагаемого технического решения.

Использование предлагаемого устройства для термоциклирования баллонов-компрессоров, например, при заправке устанавливаемых на космических летательных аппаратах баллонов ксеноном, который используется в качестве рабочего компонента в электрореактивных двигателях на космических летательных аппаратах типа «Ямал», «Белка» и др., позволит дать значительный экономический эффект за счет исключения пожаровзрывоопасности и сокращения времени заправки баллонов потребителя газом (ксеноном).

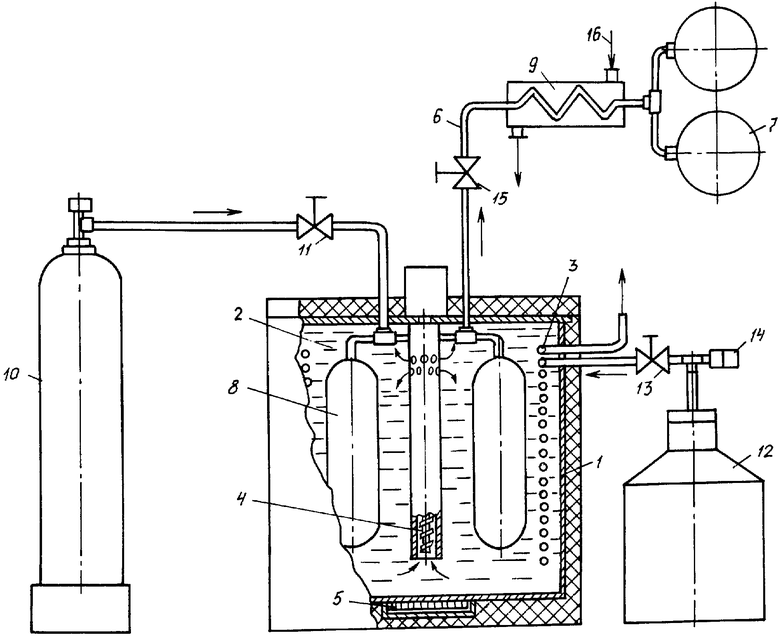

Сущность изобретения поясняется чертежом. Устройство для термоциклирования баллонов-компрессоров состоит из следующих основных узлов и деталей: теплоизолированной емкости 1, заполненной теплоносителем 2, теплообменника 3, мешалки 4, нагревателя 5 и магистрали подачи газа 6 потребителю 7. В качестве теплоносителя 2 используют жидкость-карбогал ТУ 95-1693-88, являющуюся пожаробезопасным и нетоксичным продуктом. Жидкость-карбогал биологически и химически стерильна, имеет молекулярную формулу C8F16 и применяется в медицине при лечении ожогов; синонимы названия: перфтор-1,3-диметилциклогексан карбогал (жидкость ПФДМЦГ-ТУ95-1693-88), плотность (при температуре плюс 20°С) 1,83 г/см3, температура кипения плюс 102°С, температура замерзания минус 104°С, очень высокая термическая устойчивость до плюс 447°С. Выпускается карбогал предприятием: ОАО Кирово-Чепецкий химический комбинат им. Б.П.Константинова. В отличие от ранее применяемого в качестве теплоносителя этилового спирта карбогал имеет значительно меньшую испаряемость при температуре порядка плюс 100°С. В среде карбогала размещены баллоны-компрессоры 8, теплообменник 3 и мешалка 4. В состав устройства дополнительно введен теплообменник-охладитель 9, установленный на магистрали подачи газа 6 на выходе из теплоизолированной емкости 1. Кроме того, в состав устройства входят: источник газа высокого давления, например стендовые баллоны 10, подключенные посредством трубопровода с вентилем 11 с баллоном-компрессором 8; источник холода 12, например сосуд Дьюара, заполненный жидким азотом и пристыкованный посредством трубопровода с вентилем 13 к входу в теплообменник 3, выполненный в виде змеевика с бифилярным исполнением, выход из которого сообщен с атмосферой. Сосуд Дьюара снабжен предохранительным клапаном 14. Магистраль подачи газа 6 снабжена вентилем 15, установленным перед теплообменником-охладителем 9, который имеет два контура - один включен в магистраль подачи газа 6, а другой подключен к источнику охлаждения, например к водяной магистрали 16 системы, снабжающей водой стенд (помещение).

Работает устройство для термоциклирования баллонов-компрессоров следующим образом.

Для заправки газа, например ксенона, в баллоны потребителя 7, устанавливаемые на борту космических летательных аппаратов типа «Ямал», используют устройство для термоциклирования баллонов-компрессоров 8, в котором необходимое для заправки давление ксенона достигается в баллоне-компрессоре 8 по изохорическому процессу.

Необходимость применения данного устройства, использующего принцип термокомпрессора, объясняется требованиями по чистоте как самого ксенона, так и внутренних объемов и поверхностей заправляемой системы. Ксенон - газ, имеющий наибольший удельный вес 5,851 кг/м3 по ГОСТ 10219-77, на космических летательных аппаратах используют в качестве рабочего компонента в электрореактивных двигателях, и по техническим условиям в ксеноне должно быть кислорода не более 6·10-6, а водяных паров не более 7·10-6 объемных долей, и тем более не допустимо загрязнение ксенона парами масла (смазки), используемого для смазки механических компрессоров (поршневых, турбинных и даже мембранных), особенно если учесть высокую стоимость ксенона.

Перед заправкой ксеноном баллонов потребителя 7 производят очистку заправляемой системы, включая баллоны-компрессоры 8 и баллоны потребителя 7, для чего используют процесс вакуумирования с последующим наддувом сухим ксеноном. Заправку баллонов потребителя 7 осуществляют следующим образом: для ускорения процесса теплообмена между теплоносителем 2 и баллонами-компрессорами 8 включают мешалку 4, открывают вентиль 13 и из сосуда Дьюара 12 жидкий азот пропускают через теплообменник 3 с последующим дренажом паров азота в атмосферу, при этом, охлаждая теплоноситель 2 до температуры порядка минус 80°С, производят захолаживание баллонов-компрессоров 8, после чего открывают вентиль 11 и заполняют ксеноном баллоны-компрессоры 8 от стендового баллона 10, имеющего давление порядка 20 кг/см2. При охлаждении баллонов-компрессоров 8 ксеноном закрывают вентили 11 и 13 и включают нагреватель 5, разогревая теплоноситель 2 до температуры порядка плюс 90°С, при этом открывают вентиль 15 и производят заправку баллонов потребителя 7, а так как испаряемость карбогала гораздо меньше, чем использовавшегося в прототипе в качестве теплоносителя этилового спирта, не требуется дозаправка емкости 1 теплоносителем 2 и дополнительное время на его нагревание и доведение до температуры плюс 90°С, следовательно заправка баллонов потребителя 7 происходит интенсивнее, поэтому далее имеет смысл использовать теплообменник-охладитель 9, который обеспечивает закачку газа в баллоны потребителя 7 с заданной температурой, например, плюс 20°С (температура окружающей среды), при которой в баллонах потребителя требуется иметь заданное давление, например 150 кг/см2, что на данном этапе также обеспечивает сокращение времени заправки газа (ксенона). Таким образом, газ охлаждают до температуры окружающей среды 20°С за счет прокачки через теплообменник-охладитель 9 воды, например, от системы водяного снабжения стенда (помещения). При нагревании баллонов-компрессоров 8 идет закачивание (процесс нагнетания) ксенона в баллоны потребителя 7 за счет испарения в баллонах-компрессорах 8 ксенона, сконденсированного при всасывании (давление ксенона в баллонах-компрессорах 8 растет за счет нагрева). Таких циклов всасывания-нагнетания совершается столько, сколько необходимо для закачки (заправки) ксенона в баллоны потребителя 7 до заданного давления, например до 150 кг/см2 при температуре окружающей среды. Например, при увеличении количества баллонов-компрессоров 8 в баллонах потребителя 7 повышается температура ксенона, а это увеличивает время заправки, поэтому установка на магистрали подачи газа 6 теплообменника-охладителя 9 на выходе из теплоизолированной емкости 1 позволяет исключить указанные недостатки путем обеспечения охлаждения заправляемого ксенона до температуры, например, окружающей среды в районе расположения баллонов потребителя 7, что значительно сокращает время заполнения баллонов потребителя 7 до заданного давления, например до 150 кг/см2.

Использование в качестве теплоносителя 2 жидкости-карбогала, обладающей оптимальными теплофизическими свойствами (параметрами) для проведения процесса термоциклирования в предлагаемом устройстве, применяющемся для закачки (заправки) баллонов потребителя 7 газом-ксеноном, позволяет не только исключить пожаровзрывоопасность, но и значительно сократить время заправки баллонов потребителя 7 за счет повышения эффективности теплообмена между теплоносителем 2 и баллонами-компрессорами 8.

Таким образом, использование жидкости-карбогала в качестве теплоносителя 2 и дополнительная установка теплообменника-охладителя 9 на магистрали подачи газа 6 на выходе из теплоизолированной емкости 1 позволяют исключить пожаровзрывоопасность и сократить время заправки баллонов потребителя 7, что обеспечивает выполнение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2351840C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЦИКЛИРОВАНИЯ БАЛЛОНОВ-КОМПРЕССОРОВ | 2007 |

|

RU2351839C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2397366C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2432523C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2010 |

|

RU2432522C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509256C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2437037C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2363860C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2527227C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509257C2 |

Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы. Устройство для термоциклирования баллонов-компрессоров содержит теплоизолированную емкость, заполненную теплоносителем, теплообменник, мешалку, нагреватель и магистраль подачи газа потребителю. В качестве теплоносителя используют применяемую в медицине жидкость - карбогал, в среде которой размещены баллоны-компрессоры, теплообменник и мешалка. В состав устройства дополнительно введен теплообменник-охладитель, установленный на магистрали подачи газа на выходе из теплоизолированной емкости. Использование изобретения позволит исключить пожаровзрывоопасность и сократить время заправки баллонов потребителя. 1 ил.

Устройство для термоциклирования баллонов-компрессоров, содержащее теплоизолированную емкость, заполненную теплоносителем, теплообменник, мешалку, нагреватель и магистраль подачи газа потребителю, отличающееся тем, что в качестве теплоносителя используют жидкость - карбогал, в среде которой размещены баллоны-компрессоры, теплообменник и мешалка, причем в состав устройства дополнительно введен теплообменник-охладитель, установленный на магистрали подачи газа на выходе из теплоизолированной емкости.

| US 5379607 А, 10.01.1995 | |||

| СПОСОБ СОЗДАНИЯ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ | 1993 |

|

RU2195580C2 |

| Способ циклической выработки сжижающихся рабочих тел из многобаллонной системы | 1985 |

|

SU1532773A1 |

| СПОСОБ РЕГУЛИРУЕМОГО ПЕРЕМЕЩЕНИЯ ЖИДКОСТИ И АППАРАТЫ ДЛЯ ЕГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2297578C1 |

| ЕР 0331627 А1, 06.08.1999. | |||

Авторы

Даты

2009-02-20—Публикация

2007-05-23—Подача