Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы компрессионного термического устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Таких циклов всасывания -нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известны устройства для термоциклирования (см., например, Энциклопедический справочник «Холодильная техника», книга 1, Госторгиздат, 1960 г. Под редакцией Ш.Н.Кобулашвили, стр.477, рис.1), содержащие емкость, частично заполненную теплоносителем (фреоном-12). Внутри емкости расположен теплообменник, выполненный в виде простого змеевика, и электрический нагреватель блочного типа. Устройство снабжено компрессором для откачки паров холодильного агента. Змеевик расположен в паровой части емкости и служит испарителем холодильной машины.

Недостатком аналога является низкая эффективность процесса термоциклирования.

Известно также устройство для термоциклирования (регенерации) хладагентов (см., например, патент США № 5379607, МКИ F25B 49/00, от 12.10.1993 г., опубликовано 10.01.1995 г.), выбранное в качестве прототипа и содержащее теплоизолированную емкость, снабженную крышкой и заполненную теплоносителем, теплообменник и нагреватель. В состав устройства входят компрессор, ресивер, конденсатор. Конструктивное исполнение устройства обеспечивает регенерацию хладагентов (теплоносителей) типа CFC (Ф-11, Ф-12, Ф-113) для откачки в транспортный баллон (потребителю). Наличие обычного механического компрессора, имеющего смазку вращающихся и перемещающихся узлов и деталей, не исключает загрязнение газа парами масла (смазки), что применительно к перекачке чистого газа недопустимо.

Недостатком прототипа является невысокая эффективность процесса термоциклирования.

Задачей настоящего изобретения является создание такого устройства для термоциклирования баллонов-компрессоров, которое обеспечивало бы повышение эффективности процесса термоциклирования путем улучшения конструкции и компоновки устройства.

Технический результат достигается тем, что в устройстве для термоциклирования баллонов-компрессоров, содержащем теплоизолированную емкость, снабженную крышкой и заполненную теплоносителем, теплообменник выполнен в виде змеевика с бифилярной намоткой трубки, закрепленного на крышке емкости с равноудаленным расположением витков змеевика относительно мешалки, снабженной двигателем, выполненной в виде шнека, - одно- или многозаходного, заключенного в закрепленный консольно на крышке цилиндрический корпус, полость которого сообщена через отверстия в верхней и нижней частях корпуса с полостью теплоизолированной емкости, нагреватель выполнен в виде трубчатого электронагревателя, сблокированного с устройством контроля температуры, например датчиком температуры или терморегулятором, вертикально установлен на дне емкости и размещен в среде теплоносителя в зоне между баллонами-компрессорами, расположенными между теплообменником и мешалкой и закрепленными на крышке емкости, при этом баллоны-компрессоры подключены к коллектору, объединяющему магистрали заправки и подачи газа потребителю.

Эффект достигается тем, что устройство для термоциклирования баллонов-компрессоров выполнено и скомпоновано из известных конструктивных элементов (узлов) с улучшенными конструктивными характеристиками, позволяющими обеспечить повышение эффективности процесса термоциклирования баллонов-компрессоров, что подтверждено испытаниями опытных образцов, изготовленных с использованием предлагаемого технического решения.

Использование предлагаемого устройства для термоциклирования баллонов компрессоров, например, при закачке (заправке) баллонов, устанавливаемых на космических летательных аппаратах, ксеноном, который используется в качестве рабочего компонента в электрореактивных двигателях на космических летательных аппаратах типа «Ямал», «Белкам и др., позволит дать значительный экономический эффект за счет обеспечения повышения эффективности процесса термоциклирования баллонов-компрессоров.

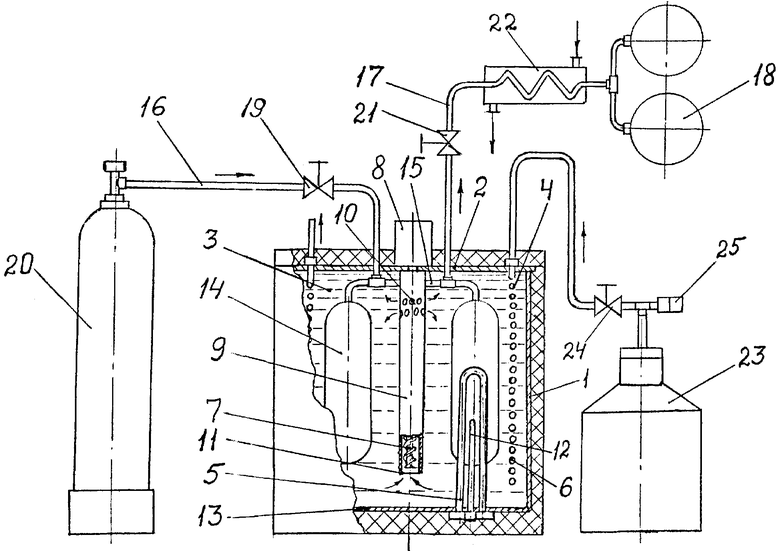

Сущность изобретения поясняется чертежом.

Устройство для термоциклирования баллонов-компрессоров состоит из следующих основных узлов и деталей: теплоизолированной емкости 1, снабженной крышкой 2 и заполненной теплоносителем 3, например этиловым спиртом, теплообменника 4 и нагревателя 5. Теплообменник 4 выполнен в виде змеевика 6 с бифилярной намоткой трубки, закрепленного на крышке 2 емкости 1 с равноудаленным расположением витков змеевика 6 относительно мешалки 7, снабженной двигателем 8, выполненной в виде одно- или многозаходного шнека, заключенного в цилиндрический корпус 9, закрепленный консольно на крышке 2, имеющий отверстия 10 в верхней и нижней частях корпуса, при этом в нижней части отверстия могут быть выполнены как у торца, так и на торце, или нижней торец 11 может быть открытым. Нагреватель 5 выполнен в виде трубчатого электронагревателя, сблокированного с устройством контроля температуры 12 - датчиком температуры или терморегулятором, вертикально установлен на дне 13 емкости 1 и размещен в среде теплоносителя 3 в круговой зоне между баллонами-компрессорами 14, расположенными между теплообменником 4 и мешалкой 7 и закрепленными на крышке 2 емкости 1. Баллоны-компрессоры 14 подключены к коллектору 15, объединяющему магистрали заправки 16 и подачи 17 газа потребителю 18. Магистраль заправки 16 снабжена вентилем 19 и подключена к стендовым газовым баллонам 20, а магистраль подачи газа 17 потребителю 18 снабжена вентилем 21 и теплообменником- охладителем 22. Теплообменник 4 подключен к источнику холода, например к сосуду Дьюара 23 с жидким азотом, посредством теплоизолированного трубопровода с вентилем 24 и предохранительным клапаном 25.

Работает устройство для термоциклирования баллонов-компрессоров следующим образом. Перед началом работы устройства производят очистку магистралей заправки 16 и подачи 17 газа, включая баллоны-компрессоры 14 и баллоны потребителя 18, от влаги и воздуха. Очистка производится способом вакуумирования с последующей продувкой чистым (сухим) газом, например азотом и ксеноном. Источником закачиваемого газа, например ксенона, в баллоны потребителя 18 являются стендовые баллоны 20, заполненные чистым ксеноном высокого давления порядка 40 кг/см2. В закачиваемом ксеноне должно быть кислорода не более 6·10-6, а водяных паров не более 7·10-6 объемных долей. Такие требования по чистоте выставляются к ксенону, который используют в качестве рабочего компонента в электрореактивных двигателях космических летательных аппаратов типа «Ямал», «Белка» и др., являющихся потребителем 18 закачиваемого чистого ксенона.

Работа устройства основана на использовании принципа термокомпрессора, в котором необходимое для заправки (закачки) давление ксенона достигается в баллоне-компрессоре 14 по изохорическому процессу. После проведения очистки внутренних полостей магистралей 16, 17 и баллонов 14, 18 производят захолаживание баллонов-компрессоров 14, для чего открывают вентиль 24 и подают жидкий азот из сосуда Дьюара 23 в теплообменник 4, захолаживают теплоноситель 3 и расположенные в его среде баллоны-компрессоры 14 до температуры порядка минус 80°С, при этом мешалка 7 включена и обеспечивает перемешивание теплоносителя 3 для улучшения и ускорения процесса захолаживания баллонов-компрессоров 14, а выполненные в цилиндрическом корпусе отверстия способствуют циркуляции теплоносителя. Затем открывают вентиль 19 и захоложенные баллоны-компрессоры 14 заполняют ксеноном из стендовых баллонов 20 (цикл всасывания). После заполнения стендовые баллоны отсекают (закрывают вентиль 19) и закрывают вентиль 24, включают нагреватель 5, и при работающей мешалке 7 нагревают теплоноситель 3 и баллоны-компрессоры 14 до температуры порядка плюс 100°С, при этом давление в баллонах-компрессорах 14 растет. В случае превышения температуры заданных значений по показаниям устройства контроля температуры 12 производится отключение нагревателя вручную, если устройство контроля выполнено в виде датчика температура, или автоматически, если устройство контроля выполнено в виде регулятора температуры. При открытии вентиля 21 ксенон, охлаждаясь в теплообменнике-охладителе 22 до температуры порядка 20°С, перекачивается в баллоны потребителя 18 (цикл нагнетания). Таких циклов всасывания-нагнетания совершается столько, сколько необходимо для достижения заданного давления ксенона в баллонах потребителя 18, например до 150 кг/см2.

Таким образом, в результате использования данного изобретения обеспечивается заполнение баллонов потребителя 18 до заданного давления ксенона с соблюдением повышенной чистоты компонента (ксенона) необходимой, например, для эффективной и экономичной работы электрореактивных двигателей, устанавливаемых на космических летательных аппаратах, при этом обеспечивается повышение эффективности процесса термоциклирования путем улучшения конструкции и компоновки устройства для термоциклирования баллонов-компрессоров 14, что в свою очередь позволяет выполнить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2351840C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЦИКЛИРОВАНИЯ БАЛЛОНОВ-КОМПРЕССОРОВ | 2007 |

|

RU2347134C1 |

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2007 |

|

RU2347133C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2397366C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2009 |

|

RU2396482C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2432523C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2437037C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2509257C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2012 |

|

RU2514335C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2371607C1 |

Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления. Устройство для термоциклирования баллонов-компрессоров содержит теплоизолированную емкость, снабженную крышкой и заполненную теплоносителем. Теплообменник выполнен в виде змеевика с бифилярной намоткой трубки, закрепленного на крышке емкости с равноудаленным расположением витков змеевика относительно мешалки, снабженной двигателем, выполненной в виде шнека, одно- или многозаходного, заключенного в закрепленный консольно на крышке цилиндрический корпус, полость которого сообщена через отверстия в верхней и нижней частях корпуса с полостью теплоизолированной емкости. Нагреватель выполнен в виде трубчатого электронагревателя, сблокированного с устройством контроля температуры, например датчиком температуры или терморегулятором, вертикально установлен на дне емкости и размещен в среде теплоносителя в зоне между баллонами-компрессорами, расположенными между теплообменником и мешалкой и закрепленными на крышке емкости. Баллоны-компрессоры подключены к коллектору, объединяющему магистрали заправки и подачи газа потребителю. Использование изобретения позволит повысить эффективность процесса термоциклирования. 1 ил.

Устройство для термоциклирования баллонов-компрессоров, содержащее теплоизолированную емкость, снабженную крышкой и заполненную теплоносителем, теплообменник и нагреватель, отличающееся тем, что теплообменник выполнен в виде закрепленного на крышке емкости змеевика с бифилярной намоткой трубки с равноудаленным расположением витков змеевика относительно мешалки, снабженной двигателем, выполненной в виде шнека, заключенного в закрепленный консольно на крышке цилиндрический корпус, полость которого сообщена через отверстия в верхней и нижней частях корпуса с полостью теплоизолированной емкости, причем нагреватель выполнен в виде трубчатого электронагревателя, сблокированного с устройством контроля температуры, вертикально установлен на дне емкости и размещен в среде теплоносителя в зоне между баллонами-компрессорами, расположенными между теплообменником и мешалкой и закрепленными на крышке емкости, при этом баллоны-компрессоры подключены к коллектору, объединяющему магистрали заправки и подачи газа потребителю.

| US 5379607 А, 10.01.1995 | |||

| СПОСОБ СОЗДАНИЯ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ | 1993 |

|

RU2195580C2 |

| Способ циклической выработки сжижающихся рабочих тел из многобаллонной системы | 1985 |

|

SU1532773A1 |

| СПОСОБ РЕГУЛИРУЕМОГО ПЕРЕМЕЩЕНИЯ ЖИДКОСТИ И АППАРАТЫ ДЛЯ ЕГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2297578C1 |

| EP 0331627 A1, 06.08.1999. | |||

Авторы

Даты

2009-04-10—Публикация

2007-07-13—Подача