Изобретение относится к метрологии, а именно к контрольно-измерительной технике, и может быть использовано для диагностики систем охлаждения различных комплексов, применяемых в радиолокации, связи, навигации, телевидении и других областях техники.

Системы охлаждения предназначены для охлаждения рабочих элементов усилительных изделий посредством протекающей через них воды. Причем режим охлаждения у каждого рабочего элемента разный и определяется номинальным расходом воды, протекающей через данный рабочий элемент. Для каждого рабочего элемента существует номинальное значение расхода воды, а также положительный и отрицательный допуски отклонения от этого номинального расхода. К примеру, для рабочего элемента, которым является катод усилительного изделия, расход воды должен составлять (2,0±0,5) литров в минуту. Для другого рабочего элемента, который является замедляющей структурой этого усилительного изделия, расход воды должен составлять (8±2,0) литров в минуту. Несоблюдение температурной стабилизации рабочих элементов, во-первых, приводит к существенному отклонению параметров усилительного изделия от своих номиналов за пределы их допусков, а во-вторых, может привести к выходу дорогостоящего изделия из строя. Для сохранения температурной стабилизации рабочих элементов необходимо поддерживать расход воды каждого рабочего элемента в заданных допусках. При выходе расхода воды за пределы допуска предусмотрена возможность с помощью соответствующего вентиля изменить расход воды в сторону уменьшения или увеличения таким образом, чтобы он находился в допуске для данного рабочего элемента.

Собственно устройство диагностики системы охлаждения предназначено для оптимального регулирования расходов воды для всех рабочих элементов системы охлаждения и обеспечивает точное измерение и диагностирование состояния этих расходов во всех патрубках. В случае длительного выхода параметров за пределы допуска устройство диагностики системы охлаждения выдает сигнал отключения высокого напряжения.

Известны устройства диагностики («Микропроцесорные системы поэлементного диагностирования радиоэлектронного оборудования», под ред. Байда Н.П., Кузьмина И.В., Шпилевой В.Т. М., «Радио и связь», 1987 г.), построенные на основе микропроцессорных наборов.

Известны устройства диагностики («Сопряжение датчиков и устройств ввода данных с компьютерами IBM PC», М., «Мир», 1992 г.), построенные на основе персональных электронно-вычислительных машин.

Прототипом заявленного изобретения является устройство для определения состояния технического объекта (авт. свид. №SU 1287117), предназначенное для применения в системах контроля технического состояния объекта. Устройство содержит блок уставок, датчики параметров объекта, переключатель, блок вычисления среднеквадратического отклонения, блок выделения минимального сигнала, блок индикации, счетчик, ключ, блок памяти, вход управления и шину установки нуля.

Указанные аналоги и прототип предлагаемого изобретения обладают рядом существенных недостатков: сложность в эксплуатации; низкий уровень надежности работы; высокий уровень погрешности при измерении параметров объекта диагностики.

Задачей, на решение которой направлено предлагаемое изобретение, является расширение арсенала технических средств указанного назначения с одновременным улучшением эксплуатационных характеристик.

Техническими результатами, достигаемыми при реализации указанного изобретения, в частности, являются: уменьшение погрешности измерений периода, повышение точности определения неисправности и характера такой неисправности, повышение быстродействия диагностирования, обеспечение надежности работы и помехоустойчивости системы охлаждения в целом.

Влияние на достижение указанных технических результатов оказывают ниже перечисленные существенные признаки.

Устройство диагностики системы охлаждения содержит n датчиков, таймер, блочный преобразователь, блочный индикатор и n модулей контроля. Каждый из n модулей контроля включает в себя измеритель периода, первую уставку, вторую уставку, первый компаратор, второй компаратор, первый формирователь, второй формирователь, модульный преобразователь и модульный индикатор. При этом электрический выход каждого из n датчиков соединен с соответствующим ему первым входом измерителя периода. Первый выход таймера параллельно соединен со вторыми входами измерителей периода n модулей контроля, второй выход таймера параллельно соединен с третьими входами измерителей периода n модулей контроля, третий выход таймера параллельно соединен с первыми входами первых компараторов и первыми входами вторых компараторов n модулей контроля. Первый выход измерителя периода соединен со вторым входом первого компаратора, второй выход измерителя периода соединен со вторым входом второго компаратора. Выход первой уставки соединен с третьим входом первого компаратора, выход второй уставки соединен с третьим входом второго компаратора, выход первого компаратора через первый формирователь соединен с первым входом модульного преобразователя, выход второго компаратора через второй формирователь соединен со вторым входом модульного преобразователя. Первый выход модульного преобразователя соединен с входом модульного индикатора, вторые выходы модульных преобразователей n модулей контроля соединены с соответствующими входами блочного преобразователя, имеющего два выхода, первый из которых соединен с входом блочного индикатора, а второй выход предназначен для подключения исполнительного механизма системы охлаждения.

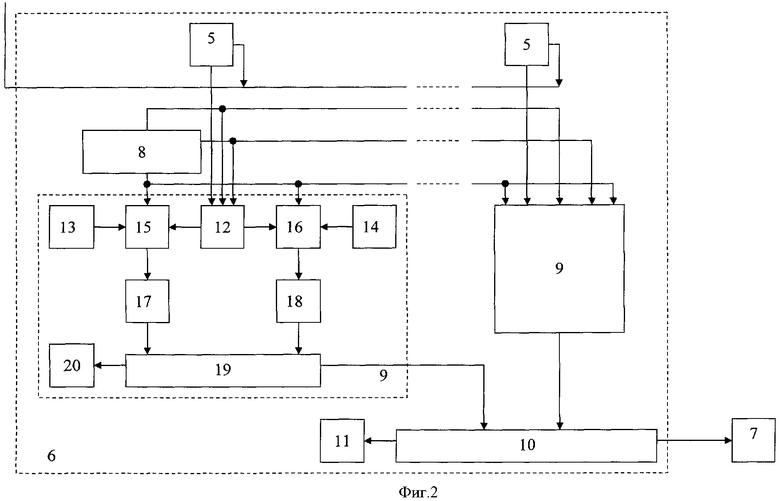

На Фиг.1 представлена схема системы охлаждения, содержащей устройство диагностики.

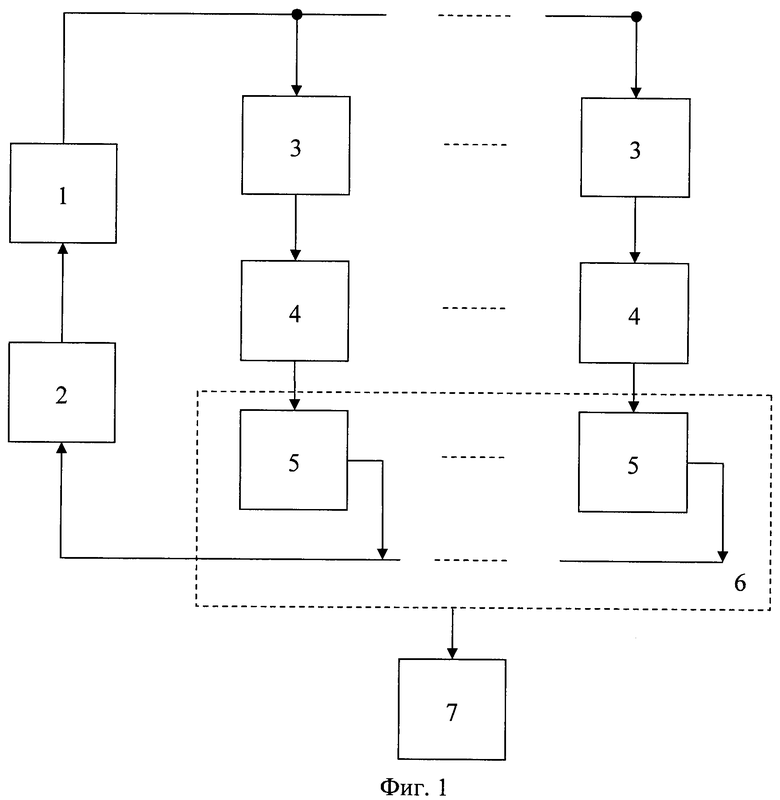

На Фиг.2 представлена схема устройства диагностики системы охлаждения.

Система охлаждения содержит насос 1; бак 2; n патрубков, каждый из которых представляет собой последовательно соединенные рабочий элемент 3, вентиль 4 и турбинный датчик 5; устройство диагностики 6 и исполнительный механизм 7 (Фиг.1). Причем выход насоса 1 параллельно соединен с входами n патрубков, т.е. входами рабочих элементов 3. Выходы всех датчиков 5, входящих в состав устройства диагностики 6, по воде подключены к общей трубе, которая через сливной бак 2 соединена с входом насоса 1.

Собственно устройство диагностики 6 (Фиг.2) состоит из n датчиков 5, таймера 8, n модулей контроля 9, блочного преобразователя 10 и блочного индикатора 11. Каждый модуль контроля 9 состоит из измерителя периода 12, первой уставки 13, второй уставки 14, первого компаратора 15, второго компаратора 16, первого формирователя 17, второго формирователя 18, модульного преобразователя 19 и модульного индикатора 20. При этом каждый из n патрубков подключен к соответствующему ему модулю контроля 9, т.е. выход датчика 5 соединен с первым входом измерителя периода 12. Первый выход таймера 8 параллельно соединен со вторым входом измерителя периода 12 каждого из n модулей контроля 9, второй выход таймера 8 параллельно соединен с третьим входом измерителя периода 12 каждого из n модулей контроля, третий выход таймера 8 параллельно соединен с первым входом первого компаратора 15 и первым входом второго компаратора 16 каждого из n модулей контроля 9. Первый выход измерителя периода 12 соединен со вторым входом первого компаратора 15, второй выход измерителя периода 12 соединен со вторым входом второго компаратора 16, выход первой уставки 13 соединен с третьим входом первого компаратора 15, выход второй уставки 14 соединен с третьим входом второго компаратора 16. Выход первого компаратора 15 через первый формирователь 17 соединен с первым входом модульного преобразователя 19. Выход второго компаратора 16 через второй формирователь 18 соединен со вторым входом модульного преобразователя 19, первый выход модульного преобразователя 19 соединен с входом модульного индикатора 20, вторые выходы модульных преобразователей 19 каждого модуля контроля 9 соединены с соответствующими входами блочного преобразователя 10. Первый выход блочного преобразователя 10 соединен с входом блочного индикатора 11, второй выход блочного индикатора 10 соединен с входом исполнительного механизма 7 системы охлаждения.

Устройство диагностики системы охлаждения работает следующим образом. При включении насоса 1 (Фиг.1) вода из бака 2 начинает циркулировать в каждом патрубке, проходя последовательно рабочий элемент 3, вентиль 4, датчик 5 и дальше обратно в бак 2 по трубе.

Каждый турбинный датчик 5 представляет собой линейный преобразователь физической величины - расхода воды - в частоту сигнала. С увеличением расхода воды увеличивается частота выходного синусоидального сигнала датчика 5. Выходные сигналы датчиков 5 поступают на первые входы измерителей периода 12 соответствующего им модуля контроля 9. Работа n модулей 9 синхронизируется таймером 8 (Фиг.2). С таймера 8 на первые входы измерителей периода 12 каждого модуля контроля 9 параллельно поступают квантующие импульсы И1, на вторые входы измерителей периода 12 - импульсы сброса И2. Также с таймера 8 на первый вход первого компаратора 15 и первый вход второго компаратора 16 в каждом из n модулей контроля 9 поступают импульсы опроса И3. Значение периода, измеренное в измерителе периода 12, поступает на вторые входы первого компаратора 15 и на вторые входы второго компаратора 16. На третьи входы первого компаратора 15 подается уставка 13 верхнего допуска периода. На третьи входы второго компаратора 16 подается уставка 14 нижнего допуска периода. С выхода первого компаратора 15 подается импульс на формирователь 17, а с выхода второго компаратора 16 подается импульс на формирователь 18. Формирователи 17 и 18 предназначены для преобразования периодического импульсного сигнала в уровень постоянного логического сигнала и оценки технического состояния (исправное или неисправное) системы охлаждения. Далее логические сигналы с формирователей 17 и 18 передаются в модульный преобразователь 19, где часть этих сигналов преобразуются в логические сигналы индикации, которые с первого выхода преобразователя 19 передаются в модульный индикатор 20, а другая часть этих сигналов со вторых выходов преобразователей 19 n модулей контроля 9 поступают на соответствующие входы блочного преобразователя 10, где они кодируются в логические сигналы управления и индикации для их последующего поступления в блочный индикатор 11 и исполнительный механизм 7.

Таким образом, если хотя бы в одном из n патрубков расход воды выйдет из допуска, преобразователь 10 выдаст логический сигнал неисправности на табло индикатора 11 и на исполнительный механизм 7, предназначенный для выключения высокого напряжения. Оператор на основании данных индикатора 11 принимает решение об увеличении или уменьшении расхода воды в соответствующем патрубке с помощью вентиля 4 либо о приведении в действие исполнительного механизма 7.

Для анализа работы устройства диагностики 6 рассмотрим различные случаи технического состояния системы охлаждения.

Первый случай. При исправном состоянии системы охлаждения через каждый патрубок проходит номинальный расход воды, а с электрических выходов датчиков 5 выдаются сигналы, частоты которых находятся в заданных допусках. Так как значение периода, измеренное в измерителе периода 12, находится в пределах верхней 13 и нижней 14 уставок, то после каждого цикла опроса в формирователи 17 и 18 не поступают импульсы неисправности, а на выходах формирователей 17 и 18 будут потенциальные исправные логические состояния, которые передаются в модульный преобразователь 19 каждого модуля контроля 9. На основании этих сигналов на каждом модульном индикаторе 20 высветится сигнал «НОРМА» и сформируется исправное логическое состояние в блочном преобразователе 10. При этом на блочном индикаторе 11 высветится сигнал «ИСПРАВНО».

Второй случай. Система охлаждения находится в неисправном техническом состоянии: в одном из патрубков расход воды больше допуска. В этом случае некоторый j-й датчик 5 будет выдавать синусоидальный сигнал с частотой больше допуска. В соответствующем j-м модуле контроля 9 измеритель периода 12 в каждом цикле измерения будет выдавать значение периода меньше допуска. Это приведет к тому, что с выхода второго компаратора 16 на вход второго формирователя 18 в каждом цикле опроса будет поступать импульс неисправности. Если неисправность является не кратковременной, а постоянной, то на выходе формирователя 18 сформируется потенциальный логический сигнал неисправного состояния. При этом на выходе формирователя 17 будет потенциальное логическое исправное состояние. Обрабатывая эти сигналы, модульный преобразователь 19 выдаст в j-й модульный индикатор 20 логический сигнал «БОЛЬШЕ», а в блочном преобразователе 10 сформируется логический сигнал неисправности, а на индикаторе 11 высветится «НЕИСПРАВНО». При этом другие модульные индикаторы 20 будут высвечивать сигнал «НОРМА».

Третий случай - система охлаждения находится в неисправном техническом состоянии: в одном из патрубков расход воды меньше допуска. В этом случае некоторый j-й датчик 5 будет выдавать синусоидальный сигнал с частотой меньше допуска. В соответствующем j-м модуле контроля 9 измеритель периода 12 в каждом цикле измерения выдаст значение периода больше допуска. Поэтому с выхода первого компаратора 15 на вход первого формирователя 17 в каждом цикле измерения поступит импульс неисправности. Если эта неисправность является постоянной, то на выходе первого формирователя 17 сформируется потенциальный логический сигнал неисправного состояния. На выходе формирователя 18 будет исправное логическое состояние. Обрабатывая эти сигналы, модульный преобразователь 19 выдаст в блочный преобразователь 10 логический сигнал неисправности, на индикаторе 11 высветится «НЕИСПРАВНО», а в j-й модульный индикатор 20 выдаст логический сигнал «МЕНЬШЕ». При этом другие модульные индикаторы 20 будут высвечивать сигнал «НОРМА».

Четвертый случай. Система охлаждения исправна, но в j-м модуле контроля 9 на выходе первого формирователя 17 присутствует логическое неисправное техническое состояние, а на выходе второго формирователя 18 - потенциальный логический сигнал исправного технического состояния. Модульный преобразователь 19 выдаст в блочный преобразователь 10 логический сигнал неисправности, на индикаторе 11 высветится «НЕИСПРАВНО», a j-й модульный индикатор 20 выдаст логический сигнал «СБОЙ». При этом остальные модульные индикаторы 20 будут высвечивать сигнал «НОРМА».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДОВ ВОДЫ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2005 |

|

RU2302315C2 |

| ЦИФРОВОЕ ЧЕТЫРЕХКАНАЛЬНОЕ РЕЛЕ С ФУНКЦИЕЙ РЕКОНСТРУКТИВНОЙ ДИАГНОСТИКИ | 2017 |

|

RU2659990C1 |

| ЦИФРОВОЕ РЕЛЕ ЧАСТОТЫ ВРАЩЕНИЯ С ФУНКЦИЕЙ РЕКОНСТРУКТИВНОЙ ДИАГНОСТИКИ | 2016 |

|

RU2618495C1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОГО КОНТРОЛЯ ТЕПЛОВЫХ РЕЖИМОВ ЭЛЕКТРОННОЙ ВЫЧИСЛИТЕЛЬНОЙ МАШИНЫ | 1994 |

|

RU2073906C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ВОССТАНОВЛЕНИЯ ТЕХНИЧЕСКИХ СРЕДСТВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2072788C1 |

| МИКРОПРОЦЕССОРНОЕ МНОГОФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО РЕЛЕ ЧАСТОТЫ | 2000 |

|

RU2171475C1 |

| БЛОК КОНТРОЛЯ И УПРАВЛЕНИЯ | 2004 |

|

RU2275669C1 |

| МОДУЛЬНАЯ СИСТЕМА БЕСПЕРЕБОЙНОГО ЭЛЕКТРОПИТАНИЯ ПОТРЕБИТЕЛЕЙ ПОСТОЯННЫМ ТОКОМ | 2014 |

|

RU2533204C1 |

| Устройство для диагностики отказов элементов контура обратной связи технических объектов | 1990 |

|

SU1751719A2 |

| МИКРОПРОЦЕССОРНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЧАСТОТНОЙ РАЗГРУЗКИ | 2002 |

|

RU2230414C2 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для диагностики систем охлаждения различных комплексов, применяемых в радиолокации, связи, навигации, телевидении и других областях техники. Устройство диагностики системы охлаждения содержит n датчиков, таймер, блочный преобразователь, блочный индикатор и n модулей контроля, каждый из которых включает в себя измеритель периода, первую уставку, вторую уставку, первый компаратор, второй компаратор, первый формирователь, второй формирователь, модульный преобразователь и модульный индикатор. Технический результат - уменьшение погрешности измерений периода, повышение точности определения неисправности и характера такой неисправности, повышение быстродействия диагностирования, надежность работы и помехоустойчивость системы охлаждения в целом. 2 ил.

Устройство диагностики системы охлаждения, содержащее n датчиков, таймер, блочный преобразователь, блочный индикатор и n модулей контроля, каждый из которых включает в себя измеритель периода, первую уставку, вторую уставку, первый компаратор, второй компаратор, первый формирователь, второй формирователь, модульный преобразователь и модульный индикатор, при этом электрический выход каждого из n датчиков соединен с соответствующим ему первым входом измерителя периода, первый выход таймера параллельно соединен со вторыми входами измерителей периода n модулей контроля, второй выход таймера параллельно соединен с третьими входами измерителей периода n модулей контроля, третий выход таймера параллельно соединен с первыми входами первых компараторов и первыми входами вторых компараторов n модулей контроля, первый выход измерителя периода соединен со вторым входом первого компаратора, второй выход измерителя периода соединен со вторым входом второго компаратора, выход первой уставки соединен с третьим входом первого компаратора, выход второй уставки соединен с третьим входом второго компаратора, выход первого компаратора через первый формирователь соединен с первым входом модульного преобразователя, выход второго компаратора через второй формирователь соединен со вторым входом модульного преобразователя, первый выход модульного преобразователя соединен с входом модульного индикатора, вторые выходы модульных преобразователей n модулей контроля соединены с соответствующими входами блочного преобразователя, имеющего два выхода, первый из которых соединен с входом блочного индикатора, а второй выход предназначен для подключения исполнительного механизма системы охлаждения.

| СПОСОБ И УСТРОЙСТВО ОПЕРАТИВНОЙ ДИАГНОСТИКИ МЕХАНИЗМА | 2004 |

|

RU2267094C1 |

| JP 2001004718 A, 12.01.2001 | |||

| JP 6348369 A, 22.12.1994 | |||

| US 6321695 B1, 21.11.2001 | |||

| US 2003089119 A, 15.05.2003. | |||

Авторы

Даты

2009-02-20—Публикация

2007-08-02—Подача