Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) нежестких валов с цилиндрическими поверхностями, соосных оси и со смещенной осью (эксцентриков).

Известен способ обкатывания наружных цилиндрических поверхностей двухрядным инструментом, у которого первый ряд деформирующих элементов - ролики - установлен на упругую оправку, а второй ряд роликов смонтирован на жесткой оправке, при этом сепаратор с роликами перемещается при работе по оси импульсами [1].

Недостатками известного способа, реализуемого двухрядным инструментом, являются ограниченность применения, узкая специализация и низкая производительность, при этом для получения высокого качества необходимо создание больших рабочих усилий, а это требует использования роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо, кроме того, способ отличается недостаточной эффективностью: низким КПД, недостаточно большой глубиной упрочненного слоя, недостаточно высокой степенью упрочнения обрабатываемой поверхности и невозможностью регулирования статических и импульсных нагрузок.

Известен способ и реализующее его устройство для обкатывания нежестких валов, содержащее корпус, с помощью которого устройство крепят на суппорте токарного станка, и державку с деформирующими элементами, шарнирно соединенную с корпусом, причем оно снабжено двумя дисками с центральными отверстиями, один из которых жестко соединен с корпусом, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, причем между дисками свободно установлена с помощью трех растяжек в виде пружин растяжения державка, несущая деформирующие элементы, с кольцами, которые вставлены в торцовые пазы державки и ограничивают в осевом направлении деформирующие элементы, свободно расположенные в желобе отверстия державки, при этом для предотвращения вращения державки она снабжена рукояткой, расположенной на периферии, которая опирается на ролик с осью, закрепленной между дисками, кроме того, упомянутые растяжки - пружины закреплены на распорных втулках [2].

Известный способ отличается ограниченными технологическими возможностями управления в создании гетерогенных упрочненных слоев, регулярного микрорельефа обрабатываемой поверхности и невозможностью регулирования усилия обкатывания, предопределяющего глубину упрочненного слоя и степень упрочнения.

Задачей изобретения является расширение технологических возможностей оснастки путем обеспечения обработки обкатыванием нежестких валов с цилиндрическими поверхностями, соосных оси и со смещенной осью (эксцентриков), а также снижение себестоимости, повышение производительности и улучшение качества изготовления благодаря использованию статико-импульсного обкатывания многоэлементным деформирующим инструментом.

Поставленная задача решается предлагаемым способом статико-импульсного обкатывания, включающим сообщение вращательного движения заготовке и движения подачи вдоль обрабатываемой заготовки устройству, состоящему из двух дисков с центральными отверстиями, один из которых имеет Г-образную державку, с помощью которой устройство крепят на суппорте станка, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, и деформирующих элементов, подвижно установленных между дисками, при этом деформирующие элементы применены в виде витков стальных винтовых цилиндрических пружин из проволоки круглого сечения, которые подвижно установлены на двух охватывающих обрабатываемую заготовку рычагах так, что продольные оси пружин и заготовки параллельны, при этом каждая пружина свободно вращается на осях и опирается не менее чем на два нажимных ролика, которые установлены в подшипниках в крышках, закрепленных на торцах выше упомянутых рычагов, причем рычаги шарнирно с помощью оси, установленной на одном конце рычагов, соединены друг с другом и подвижно установлены горизонтально между дисками один над другим так, что серединой нижний рычаг опирается на наружное кольцо подшипника, установленного между дисками и сидящего на оси, кроме того, на другом свободном конце нижнего рычага закреплены: гидроударник, импульсно воздействующий на свободный конец верхнего рычага, и нагрузочная пружина.

Сущность способа поясняется чертежами.

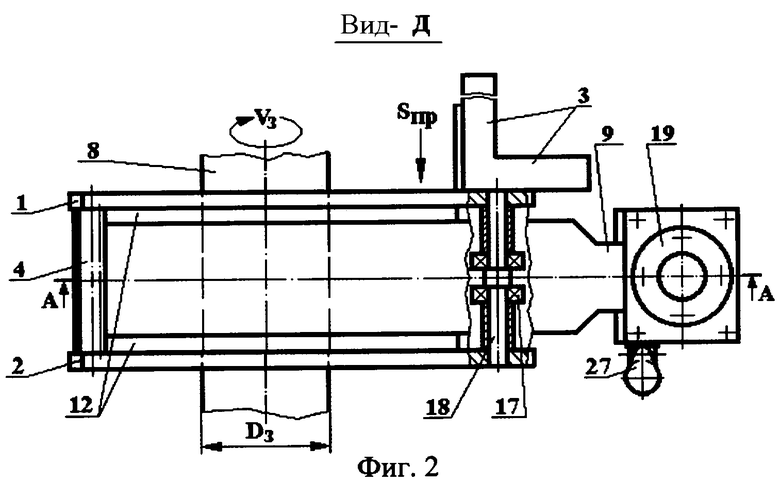

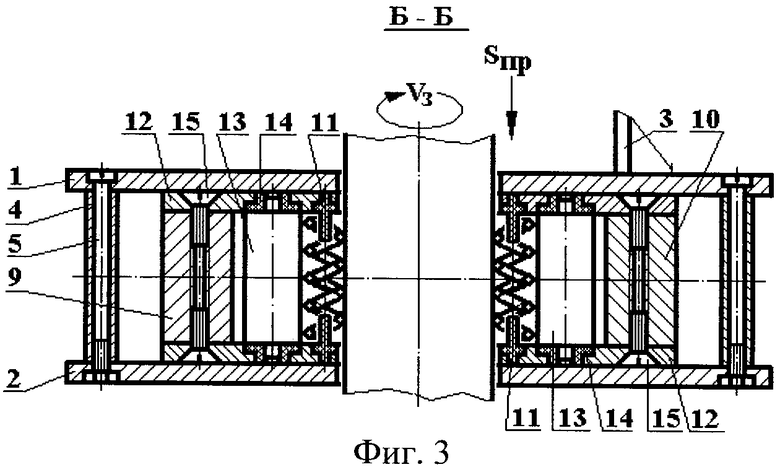

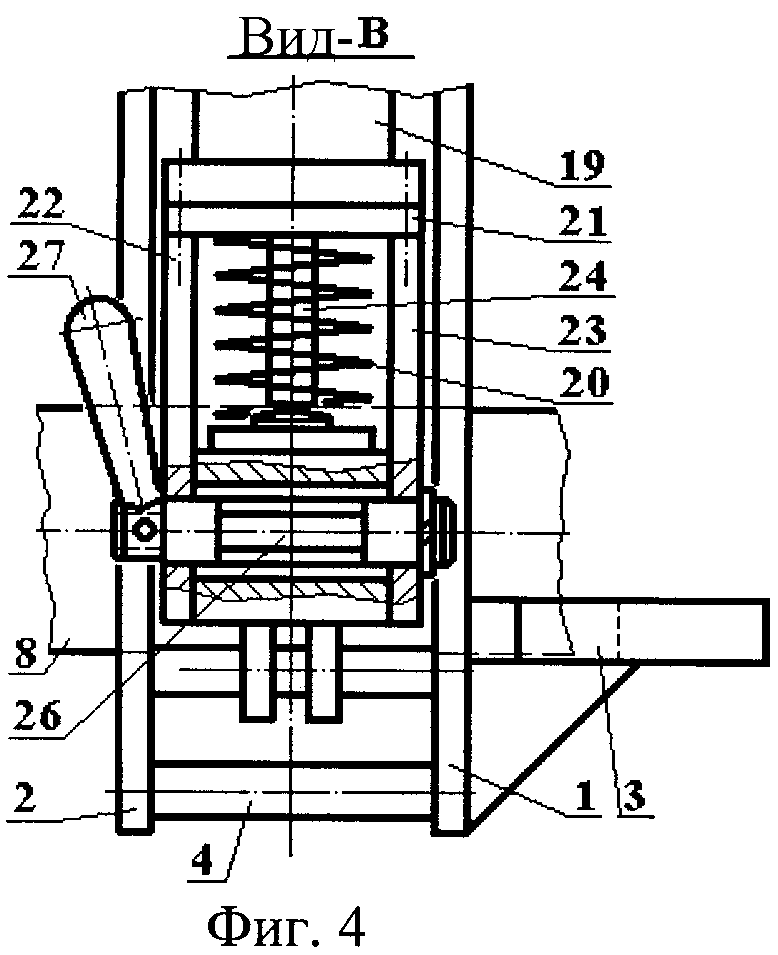

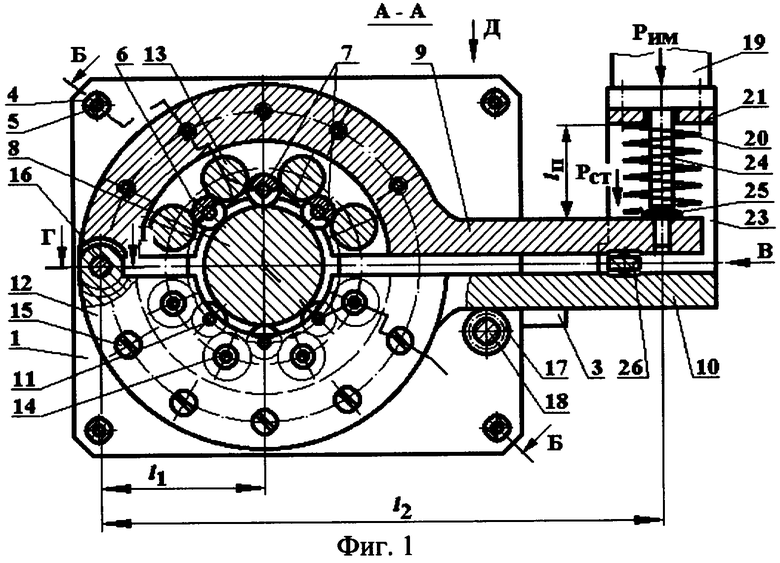

На фиг.1 представлена схема обработки и конструкция многорядного устройства для статико-импульсного обкатывания нежестких валов на токарном станке, продольный разрез по А-А на фиг.2; на фиг.2 - вид сверху по Д на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - вид справа по В на фиг.1; на фиг.5 - поперечный разрез по Г-Г на фиг.1.

Предлагаемый способ предназначен для статико-импульсной обработки поверхностным пластическим деформированием нежестких валов, имеющих цилиндрические поверхности, соосных оси и со смещенной осью (эксцентриков).

При обработке по предлагаемому способу заготовке вала сообщают вращательное движение VЗ, а устройству, реализующему данный способ, с деформирующими элементами - продольную подачу SПР.

Устройство состоит из двух дисков 1 и 2 с центральными отверстиями, один из которых, поз.1, имеет Г-образную державку 3, с помощью которой устройство крепят на суппорте токарного станка (не показан). Другой диск 2 жестко крепится к торцу первого диска 1 с помощью распорных втулок 4 и винтов 5.

Деформирующие элементы выполнены в виде витков 6 стальной винтовой цилиндрической пружины 7 из проволоки круглого сечения. Деформирующие пружины 7 подвижно установлены на двух охватывающих обрабатываемую заготовку 8 рычагах 9 и 10. Количество деформирующих пружин 7 зависит от размеров обрабатываемой заготовки 8, так как продольные оси пружин и заготовки параллельны. Каждая пружина свободно вращается на осях 11, которые расположены с торцов пружины и установлены в крышках 12, при этом последние закреплены на рычагах 9 и 10. Оси 11 изготовлены, например, из фторопласта, служат для предотвращения выпадания пружин, когда устройство находится не в рабочем состоянии, и позволяют радиально перемещаться деформирующим пружинам.

В работе по предлагаемому способу каждая деформирующая пружина 7 опирается не менее чем на два нажимных ролика 13, которые установлены в подшипниках 14 в крышках 12. Оси вращения роликов 13 расположены параллельно оси обрабатываемой заготовки 8. В конструкции устройства, представленной на фиг.1-5, использованы подшипники скольжения в виде втулок из фторопласта, однако в качестве подшипников могут быть использованы биметаллические втулки по ГОСТ 24832-81, втулки из спекаемых материалов по ГОСТ 24833-81, а также подшипники качения.

Рычаги 9 и 10 имеют один конец полукруглой формы, а второй - прямолинейной. На полукруглой части рычагов 9 и 10, которая охватывает обрабатываемую заготовку, с торцов закреплены винтами 15 крышки 12, в которых установлены деформирующие пружины 7 и нажимные ролики 13.

Использование витков 6 пружины 7 в качестве деформирующих элементов позволяет каждому элементу постоянно находиться в контакте с обрабатываемой поверхностью и иметь стабильную распределенную нагрузку на каждый из витков, независимо от их местоположения на обрабатываемой поверхности.

Таким образом, пружины 7 с деформирующими витками 6, шарнирно установленные в рычагах 9 и 10 с возможностью вращения относительно собственной продольной оси, расположенной параллельно продольной оси заготовки, равномерно располагаются в окружном направлении друг относительно друга и охватывают обкатываемую поверхность в поперечном сечении. При таком расположении, с условием возможности независимого планетарного движения рычагов относительно дисков, витки хорошо отслеживают обкатываемую поверхность.

Рычаги 9 и 10 своими полукруглыми концами шарнирно соединены друг с другом осью 16 и подвижно установлены горизонтально один над другим между дисками 1 и 2, при этом своей серединой нижний рычаг 10 опирается на опору в виде одного или двух подшипников 17, установленных между дисками и смонтированных на оси 18. Эта опора служит для восприятия нагрузки крутящего момента и уменьшения силы трения при перемещении рычагов в их планетарном движении между дисками в момент обкатки поверхностей заготовки, имеющей эксцентриситет.

На свободном конце нижнего рычага 10 закреплен гидроударник 19, импульсно воздействующий на свободный конец верхнего рычага 9, и нагрузочная пружина 20. Гидроударник 19 закреплен на площадке 21, которая смонтирована на стойках 22 и 23 на свободном конце нижнего рычага 10. Выходной вал 24 гидроударника 19 осуществляет импульсную нагрузку на наковальню 25, которая установлена на свободном конце верхнего рычага 9. Выходной вал 24 гидроударника 19 смонтирован и расположен в пружине сжатия 20, которая постоянно воздействует на верхний рычаг 9, упираясь в площадку 21.

Предлагаемый способ и устройство имеют возможность обкатывать различные поверхности в двух режимах: в режиме постоянного нагружения деформирующих элементов за счет пружины 20, когда не работает гидроударник 19, и в режиме ударно-импульсного обкатывания.

Режим ударно-импульсного обкатывания расширяет технологические возможности способа и дает возможность оптимального подбора параметров упрочняющей обработки поверхности.

Для изменения величины сжатия пружины и, соответственно, изменения давления на витках в режиме статического обкатывания достаточно изменить расстояние lП или поставить другую пружину с необходимой жесткостью.

Использование рычагов 9 и 10 в качестве элементов, передающих усилия PСТ нагрузочной пружины 20 и РИМ гидроударника 19 деформирующим виткам для воздействия на обрабатываемую поверхность, позволяет увеличить эти усилия в l2/l1 раз, где l1 и l2 - соответственно расстояния между осью 16 и продольной осью обрабатываемой заготовки 8 и между осью 16 и осью выходного вала гидроударника.

Для установки и снятия нагрузки на обрабатываемую заготовку, что необходимо при ее смене, служит кулачок 26, шарнирно установленный в дисках 1 и 2 и имеющий рукоятку 27. Кулачок 26 при повороте рукоятки 27 на 90° относительно положения, показанного на фиг.1, раздвигает рычаги 9 и 10 и прерывает контакт деформирующих элементов с заготовкой, освобождая последнюю от действия нагрузки.

Работа по предлагаемому способу заключается в следующем.

Способ предназначен для финишной обработки поверхностным пластическим деформированием - обкатыванием деталей типа валов, для чего устройство, реализующее способ, устанавливают, например, в резцедержатель токарного станка и пропускают через центральное отверстие дисков специальный удлиненный вращающийся центр задней бабки (не показан). Заготовку вала закрепляют в патроне шпинделя передней бабки и поджимают удлиненным центром задней бабки. Заготовке обрабатываемого вала сообщают вращательное движение VЗ. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки, оборудования. Обычно скорость составляет 3...8 м/мин. Устройству сообщают продольную подачу SПР в одну сторону, которую определяют по формуле:

SПР=kS1,

где k - общее число деформирующих элементов-витков;

S1 - оптимальная подача на один деформирующий элемент, принимается не более 0,01...0,08 мм/об.

В процессе обработки рычаги направляются по поверхности заготовки вала деформирующими витками пружин, вращающимися в процессе обкатывания от заготовки, обеспечивая постоянный гарантированный контакт их с обрабатываемой поверхностью за счет нажимных роликов, которые передают усилия РСТ и РИМ, действующие на рычаги, при этом деформирующие витки самоустанавливаются, прогибаются и принимают форму эллипсов. Рычаги совершают планетарное движение, опираясь одним концом на неподвижную опору - подшипники, если обрабатывается эксцентричная поверхность вала.

Возникающие в процессе обработки осевые силы воспринимаются через рычаги дисками.

Сущность процесса заключается в том, что деформирующие элементы - витки устанавливаются по внутреннему диаметру, который значительно меньше, чем диаметр обрабатываемой заготовки DЗ, на двойную величину натяга, равного 0,1...1,0 мм.

Предлагаемый способ, осуществляемый с помощью многорядного инструмента, позволяет обрабатывать поверхности, совмещая предварительный, получистовой и чистовой переходы. За счет этого достигается более высокое качество обработки. Кроме того, первые (относительно направления продольной подачи SПР) ряды деформирующих элементов - витков позволяют повысить точность обработки, а последние ряды витков пружин - создать постоянные условия деформирования микронеровностей.

Благодаря натягу часть витка, контактирующего с заготовкой, смещается в радиальном направлении, и виток из цилиндрического превращается в эллипс, т.е. деформирующие элементы - витки самоустанавливаются («плавают») в радиальном направлении.

Деформирующие витки под действием статической нагрузки производят выглаживающее действие, а под действием мгновенной импульсной нагрузки пластически деформируют обрабатываемую поверхность.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1...0,4 мкм при исходном значении Ra=0,8...3,2 мкм. Твердость поверхности увеличивается на 30...80% при глубине наклепанного слоя 0,3...3 мм. Остаточные напряжения сжатия достигают на поверхности 350...750 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4...1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Достоинствами предлагаемого способа являются: уменьшение погрешности предшествующей обработки; многоэлементность устройства позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки; позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие валы; образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала за счет поверхностного наклепа и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Периодическую импульсную нагрузку Рим осуществляют с помощью гидроударника 19, выходной вал 24 которого воздействует на верхний рычаг 9 и далее на деформирующие витки 6 пружин 7. Проходящий импульс формирует динамическую составляющую силы деформации, которая интенсифицирует процесс поверхностного пластического деформирования и упрочняет поверхностный слой обрабатываемой поверхности. Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки вала, который имел следующие размеры: общая длина - 1290 мм, длина обрабатываемой части - 1230 мм, диаметр поперечного сечения вала - ⊘27-0,05 мм, шероховатость Ra=0,4 мкм; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,9 кг.

Обработка проводилась на токарно-винторезном станке мод. 16К20 с использованием многорядного устройства с гидроударником мод. ДОН УПИ совм. с Кар ПТИ с энергией ударов А=250 Дж, максимальной частотой f=960 мин-1 и КПД=0,47. Значения технологических факторов (частота ударов, диаметр пружины и проволоки, из которой навиты деформирующие витки инструмента, величина продольной подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности и ударно-импульсной нагрузки составляла Рст≥25...40 кН; Рим=255...400 кН. Глубина упрочненного статико-импульсной обработкой слоя в 3...4 раза выше, чем при традиционном упрочнении.

Упрочненный слой при традиционной статической обработке формируется в условиях длительного действия больших статических усилий [3-5].

По предлагаемому способу аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки в предлагаемой статико-импульсной обработке значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,3...1,5 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки по предлагаемому способу предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 3...4 раза.

Импульсные нагрузки, создаваемые устройством, работающим по предлагаемому способу, благоприятно сказываются на условиях работы инструмента. Наложение импульсной нагрузки приводит к более равномерному распределению ее на деформирующие элементы инструмента, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Импульсные нагрузки способствуют лучшему проникновению смазки в зону обработки. При наложении колебаний нагрузки деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях импульсных нагрузок резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия смазки вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ обкатывания поверхностей вращения с использованием многорядного устройства отличается простотой в реализации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого способа позволяет повысить производительность обработки в 2,0...2,5 раза и обеспечить высокую точность.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.392-393, рис.14.

2. Патент РФ №2268134, МПК В24В 39/00. Плавающее устройство для обкатывания нежестких винтов. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Катунин А.А., Фомин Д.С. Заявка 2004128667, 27.09.2004; 20.01.2006. Бюл. №02 - прототип.

3. Патент РФ №2268135, МПК В24В 39/00. Способ обкатывания нежестких винтов. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Катунин А.А., Фомин Д.С. Заявка 2004128668, 27.09.2004; 20.01.2006. Бюл. №02.

4. Патент РФ №2275288, МПК В24В 39/04. Охватывающий деформирующий инструмент. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Фомин Д.С. Заявка 2004131325/02, 26.10.2004; 27.04.2006. Бюл. №12.

5. Патент РФ №2275289, МПК В24В 39/04. Способ поверхностного пластического деформирования охватывающими кольцами. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Фомин Д.С. Заявка 2004131340, 26.10.2004; 27.04.2006. Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЯДНОЕ УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347667C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337806C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

Изобретение относится к обработке металлов давлением, а именно к обработке поверхностным пластическим деформированием. Сообщают вращательное движение заготовке и движение подачи вдоль обрабатываемой заготовки устройству. Устройство содержит два диска с центральными отверстиями, один из которых имеет Г-образную державку, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, и деформирующие элементы, подвижно установленные между дисками. Деформирующие элементы выполнены в виде витков стальных винтовых цилиндрических пружин из проволоки круглого сечения, которые подвижно установлены на двух охватывающих обрабатываемую заготовку рычагах. При этом каждая пружина свободно вращается на осях и опирается по меньшей мере на два нажимных ролика, которые установлены в подшипниках в крышках, закрепленных на торцах упомянутых рычагов. Рычаги шарнирно соединены друг с другом с помощью оси, установленной на одном конце рычагов, и подвижно установлены горизонтально между дисками один над другим. Серединой нижний рычаг опирается на наружное кольцо подшипника, установленного между дисками и сидящего на оси. На другом свободном конце нижнего рычага закреплены гидроударник, импульсно воздействующий на свободный конец верхнего рычага, и нагрузочная пружина. В результате повышается производительность обработки, обеспечивается высокая точность и качество обработки. 5 ил.

Способ статико-импульсного обкатывания, включающий сообщение вращательного движения заготовке и движения подачи вдоль обрабатываемой заготовки устройству, состоящему из двух дисков с центральными отверстиями, один из которых имеет Г-образную державку, с помощью которой устройство крепят на суппорте станка, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, и деформирующих элементов, подвижно установленных между дисками, отличающийся тем, что деформирующие элементы выполнены в виде витков стальных винтовых цилиндрических пружин из проволоки круглого сечения, которые подвижно установлены на двух охватывающих обрабатываемую заготовку рычагах так, что продольные оси пружин и заготовки параллельны, при этом каждая пружина свободно вращается на осях и опирается по меньшей мере на два нажимных ролика, которые установлены в подшипниках в крышках, закрепленных на торцах упомянутых рычагов, причем рычаги шарнирно соединены друг с другом с помощью оси, установленной на одном конце рычагов, и подвижно установлены горизонтально между дисками один над другим так, что серединой нижний рычаг опирается на наружное кольцо подшипника, установленного между дисками и сидящего на оси, кроме того, на другом, свободном, конце нижнего рычага закреплены гидроударник, импульсно воздействующий на свободный конец верхнего рычага, и нагрузочная пружина.

| ПЛАВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268134C1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для упрочняюще-чистовой обработки валов | 1981 |

|

SU1031720A1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1990 |

|

SU1763158A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2009-02-27—Публикация

2007-08-07—Подача