Изобретение относится к обработке металлов давлением, в частности к способам импульсно-ударного поверхностного пластического деформирования (ППД), и может быть использовано для чистовой и упрочняющей обработки цилиндрических полых изделий, винтовых и сложнопрофильных поверхностей, например винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей.

Известен способ, реализуемый трехроликовым приспособлением, закрепленным на суппорте токарного станка, состоящим из корпуса и шарнирно соединенной с ним державки с тремя деформирующими элементами - роликами, позволяющим разгрузить узлы станка от односторонне приложенного усилия и обработки нежестких деталей типа валов [1]. Шарнирное соединение державки с корпусом позволяет повысить точность обработки валов и исключить влияние биения поверхности валов, приобретенное на предыдущих операциях.

Недостатками известного способа являются узкие технологические возможности, при которых чистовая обработка поверхностным пластическим деформированием (ППД) винтовых и других сложнопрофильных наружных поверхностей после соответствующей модернизации является весьма сложной, а в ряде случаев невозможной, при этом невысокая производительность и сложная длительная настройка повышают себестоимость обработки,

Известны способ и устройство, содержащее корпус с индивидуальным высокоскоростным приводом, охватывающее заготовку кольцо с деформирующими элементами, расположенными на беговой дорожке на внутренней поверхности, причем корпус - кольцо установлен в кривошипе, также имеющем индивидуальный привод, благодаря которому сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси корпуса - кольца на величину эксцентриситета [2, 3].

Недостатками известного способа являются узкие технологические возможности, при которых чистовая обработка поверхностным пластическим деформированием винтовых наружных поверхностей после соответствующей модернизации является весьма сложной, а ряде случаев невозможной. Кроме того, конструктивно сложный привод, состоящий из двух индивидуальный приводов, повышает себестоимость обработки, снижает производительность, ухудшает качество обрабатывающей поверхности, требует сложной и длительной настройки.

Задачей изобретения является расширение технологических возможностей способов ППД сложнопрофильных поверхностей путем использования охватывающего инструмента с деформирующими элементами, закрепленными на плоских пластинчатых пружинах и находящимися на внутренней поверхности ротора электродвигателя, и позволяющего улучшить качество обрабатываемой поверхности, повысить производительность и снизить себестоимость обработки.

Поставленная задача решается предлагаемым способом импульсно-ударного упрочнения поверхностным пластическим деформированием деталей в виде валов со сложнопрофильными поверхностями, который включает сообщение заготовке и многоэлементному обкатному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи многоэлементному обкатному деформирующему инструменту, при этом используют многоэлементный обкатной деформирующий инструмент, содержащий корпус с центральным отверстием, выполненный в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала со шлицевыми пазами на поверхности его отверстия, копир в виде диска с центральным отверстием, жестко закрепленный на торце корпуса, и V-образно изогнутые плоские пластинчатые пружины, изготовленные из стальной ленты, установленные в отверстии ротора, один конец которых жестко закреплен на торце ротора, другой их конец расположен в центральном отверстии копира и на него воздействуют выполненные на поверхности упомянутого отверстия копира выступы и впадины, а в их средней части закреплены деформирующие элементы, при этом деформирующие элементы охватывают заготовку, а внутренний диаметр, проходящий по вершинам при нахождении пластинчатых пружин в свободном состоянии, меньше диаметра заготовки вала на величину натяга, создаваемого с помощью пластинчатых пружин и обеспечивающего усилие поверхностного пластического деформирования.

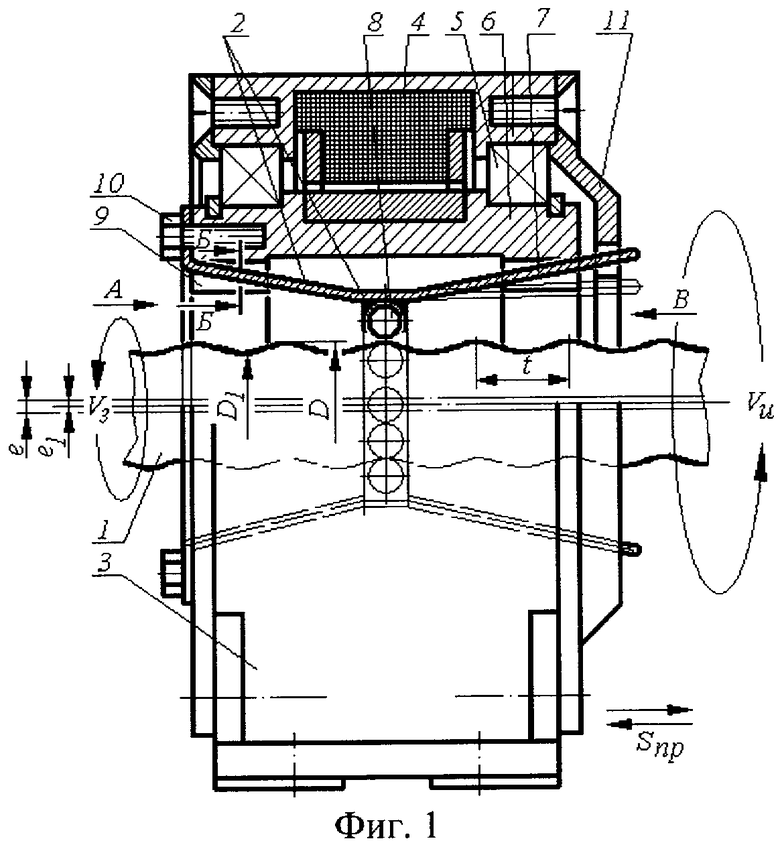

Особенности способа поясняются чертежами.

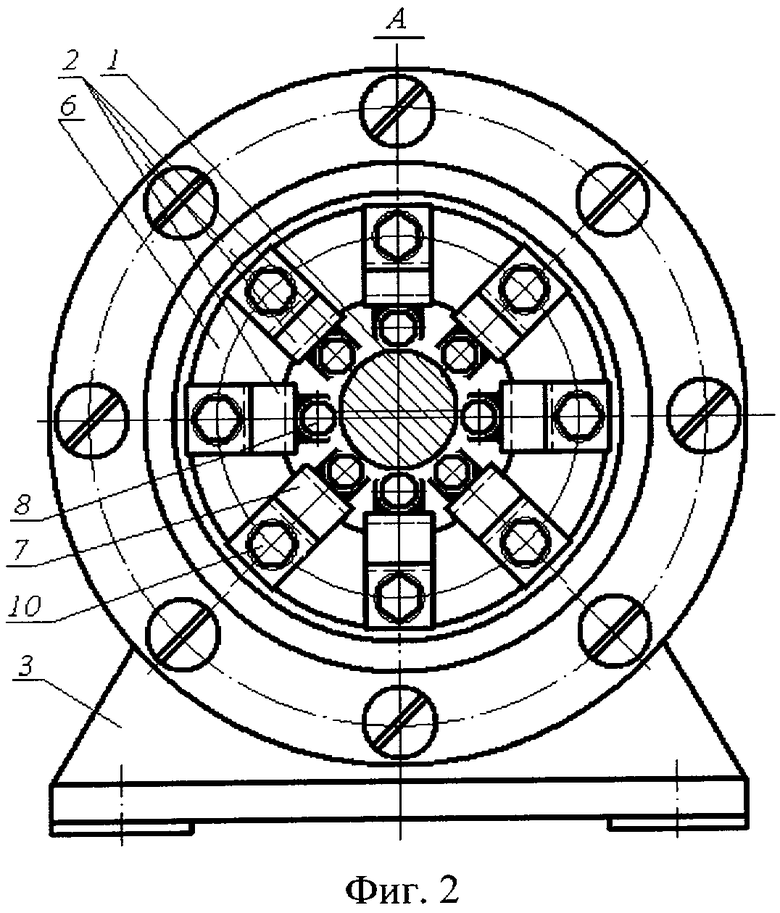

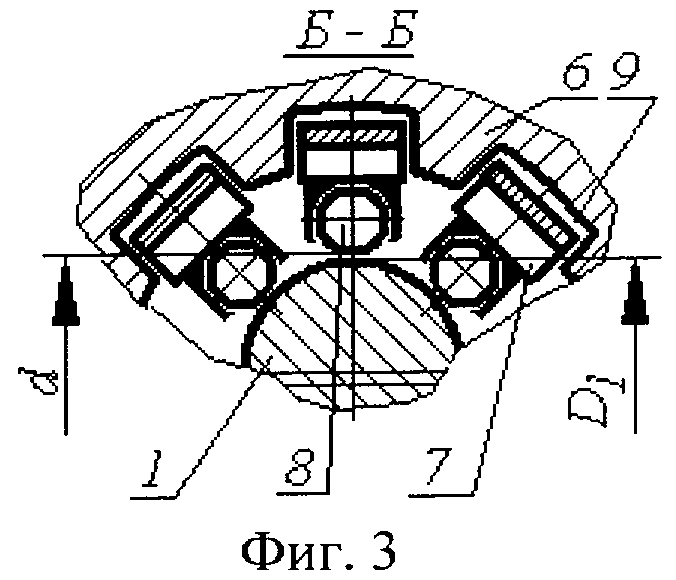

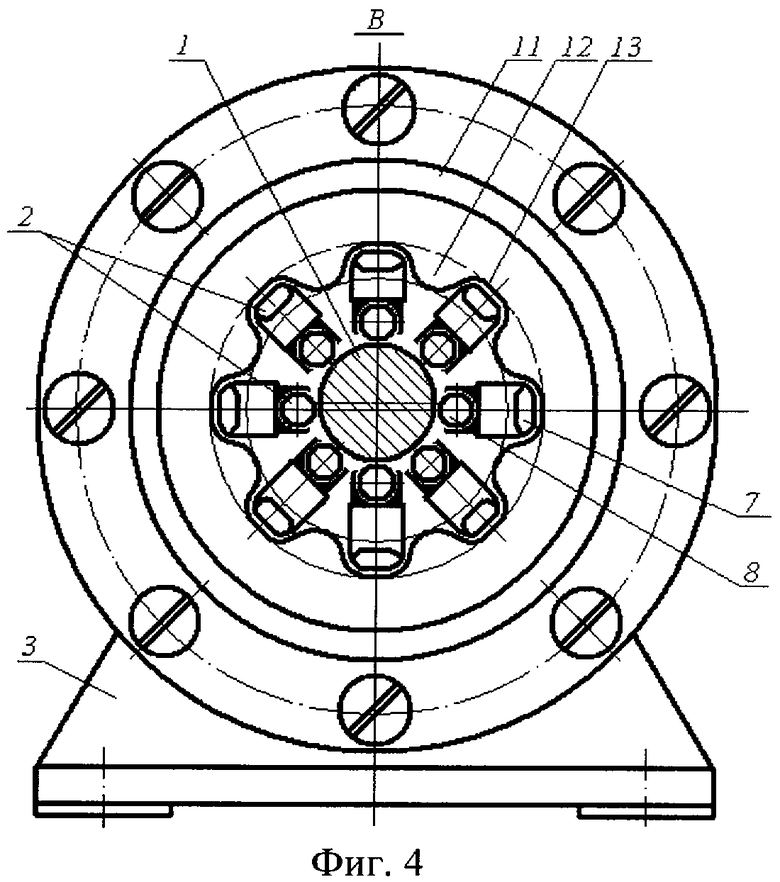

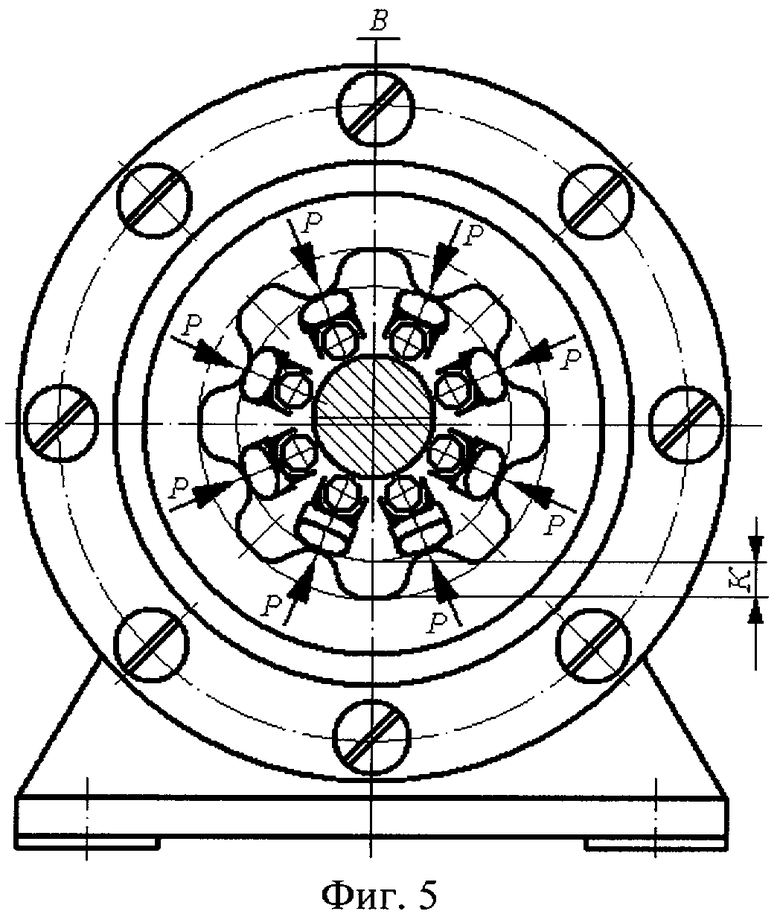

На фиг.1 показана схема реализации способа с помощью устройства для обкатывания и упрочнения винтовой поверхности, частичный продольный разрез; на фиг.2 - вид с торца по А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - вид с торца по В на фиг.1, плоские пружины с деформирующими элементами в положении обкатывания; на фиг.5 - вид с торца по В на фиг.1, плоские пружины с деформирующими элементами в положении удара.

Предлагаемый способ и реализующее его устройство предназначены для пластического деформирования винтовых, цилиндрических и других сложнопрофильных поверхностей (например, винтов винтовых насосов, винтовых поверхностей с скругленно-синусоидальным профилем, цилиндрических полых изделий, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей), работа по которому заключается в том, что обрабатываемой заготовке и деформирующему инструменту сообщают вращательные движения Vз и Vи соответственно, при этом устройству с деформирующим инструментом сообщают движение продольной подачи Sпр. Устройство имеет деформирующие элементы, которые наносят по поверхности заготовки многочисленные удары, пластически деформируя и упрочняя наружную поверхность заготовки.

Для поверхностного импульсно-ударного деформирования обрабатываемой поверхности заготовки, например винта винтового насоса 1 (см. фиг.1), предварительно обработанной, например, точением, ее закрепляют в приспособлении, например, в трехкулачковом самоцентрирующем патроне с поджатием центром задней бабки (не показаны), и сообщают вращательное движение Vз вокруг собственной центральной оси, а импульсно-ударному деформирующему инструменту 2 устройства - вращательное движение Vи и продольную подачу Sпр.

Устройство состоит из корпуса 3, выполненного в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, взятого, например, по ГОСТ 19523-74, с полюсами 4 и выполненного из серого чугуна. Внутри корпуса-статора 3 на подшипниках качения 5 смонтирован ротор 6 в виде полого стального вала.

В шлицевом отверстии ротора 6 установлены V-образно изогнутые плоские пластинчатые пружины 7, изготовленные из стальной холоднокатаной термообработанной ленты, взятой, например, по ГОСТ 21996-76. В средней части пластинчатых пружин 7 закреплены деформирующие элементы 8, например шарики, ролики и др.

Пластинчатые пружины 7 располагаются в шлицевых пазах 9 отверстия ротора и одним концом жестко закреплены на одном торце ротора 6 болтами 10. Шлицевые пазы в отверстии ротора предназначены для передачи вращающего момента ротора деформирующим элементам и предотвращения продольного закручивания плоских пружин, поэтому последние плотно посажены в шлицевых пазах.

Другой конец пластинчатых пружин 7 свободен, находится в шлицевых пазах отверстия ротора, выходит за его габариты и располагается в центральном отверстии копира 11, выполненного в виде диска и жестко закрепленого на торце корпуса 3. Центральное отверстие копира 11 выполнено в виде выступов 12 и впадин 13. Таким образом, что на свободный конец плоской пружины 7 при вращении ротора 6 воздействуют выступы 12 и впадины 13 копира 11, превращая свободное обкатывание в импульсно-ударное поверхностное пластическое деформирование (ППД) с упрочняющим эффектом.

Количество деформирующих элементов 8 выбирают по конструктивным соображениям и с учетом того, чтобы они охватывали заготовку 1.

Внутренний диаметр «d» по вершинам деформирующих элементов 8, закрепленных на пластинчатых пружинах 7, находящихся в свободном состоянии без заготовки, меньше обрабатываемого диаметра D1 заготовки на величину натяга, от которого зависит усилие обкатывания, когда конец пластинчатой пружины находится во впадине копира. Усилие Р импульсно-ударного воздействия деформирующих элементов 8 на обрабатываемую поверхность заготовки 1 задается перепадом «К» выступа 12 над впадиной 13 и жесткостью пружин (см. фиг.5).

Предлагаемый способ, реализуемый данным устройством, и крепление деформирующего инструмента 2 в отверстии вала ротора 6 электродвигателя, установленного, например, на поперечном суппорте токарного станка (не показан), позволяет совершать колебательные движения деформирующих элементов 8, закрепленных на пластинчатых пружинах 7, реализуя импульсно-ударную пластическую деформацию поверхностного слоя заготовки.

Кинематическая передача вращательного движения Vи валу ротора 6 с деформирующими элементами 8 осуществляется с помощью электрических сил наводимых в корпусе - статоре электродвигателя и является минимальной по протяженности и сложности и исключает использование промежуточных ременных, зубчатых и других передач и редукторов, поэтому предлагаемый способ и устройство имеют высокий КПД.

С целью создания усилия Р для импульсно-ударного поверхностного пластического деформирования установлен копир, оказывающий давление на пластинчатые пружины и соответственно на деформирующие элементы 8 в поперечном направлении. Подвижное крепление деформирующих элементов 8 на пластинчатых пружинах 7 осуществляется известными способами.

Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности, полученные предлагаемым способом с помощью рассмотренного устройства, зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости вала ротора с деформирующими элементами 8, натяга, размера деформирующих элементов, их числа, частоты вращения заготовки, величины продольной подачи инструмента и числа проходов.

Режимы импульсно-ударного деформирования предлагаемым способом с помощью устройства, оснащенного, например, шариками диаметром 5…10 мм и стальных заготовок, следующие: окружная скорость вала ротора - Vи≈0,05…1,5 м/с, окружная скорость заготовки - Vз≈20…40 м/с, число проходов - 2…3, натяг - 1,1…2,5 мм.

В результате импульсно-ударной пластической деформации микронеровностей и поверхностного слоя предлагаемым способом параметр шероховатости поверхности повышается до Ra=0,08…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость обработанной поверхности увеличивается на 25…75% при глубине наклепанного слоя 0,25…2,5 мм. Остаточные напряжения сжатия достигают на поверхности 350…750 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Способ и устройство для импульсно-ударного деформирования позволяет создать на обрабатываемой сложнопрофильной поверхности регулярный микрорельеф, способный удерживать смазывающие материалы и продлевать ресурс работы деталей при эксплуатации.

Способ и устройство для импульсно-ударного деформирования применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58…64.

При промышленных испытаниях способа разработанное устройство установили в патроне с электромеханическим приводом на токарном станке мод. 16К20Ф3 и обрабатывали заготовку винта левого Н41.1016.01.001 винтового насоса марки ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⌀ 27-0,05 мм, эксцентриситет - 1,65 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса - 5,8 кг. Обработка проводилась с использованием разработанного устройства, на базе электродвигателя IM5010, имеющего частоту вращения вала - ротора n=750 мин-1; наружный диаметр вала ротора - 157,3 мм; диаметр отверстия, расточенного под инструмент и заготовку с 54 мм до 115 мм; длина корпуса - статора - 253 мм; наружный диаметр корпуса - статора - 261 мм.

Импульсно-ударное ППД вели на следующих режимах: окружная скорость инструмента - Vи≈1,2 м/с; окружная скорость заготовки - Vз≈15 м/с, число проходов - 3, натяг - 1,2 мм, продольная Sпр подача 1,5…2,0 мм/об, усилие упрочнения - 170…175 Н; диаметр винта изменился после обработки на 0,03 мм (0,015 мм на сторону); глубина упрочненного наклепанного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обработке деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность заготовки - керосином. Значения технологических факторов (частоты ударов, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,32 мкм; деформирующий инструмент - шарики диаметром 7 мм из стали ШХ 15, твердостью HRC 63…65.

Глубина упрочненного импульсно-ударной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий.

Предлагаемым способом аналогичная глубина упрочненного слоя достигается в результате кратковременного импульсно-ударного воздействия на очаг деформации импульса энергии.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=3,45 мин (против Тм баз=10,6 мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на ОАО "Ливгидромаш").

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени в 3 раза меньше, чем при обкатывании традиционным обкатником. При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,20…0,25 мм и 8…9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,0…2,5 ГПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Исследования напряженного состояния упрочненного поверхностного слоя импульсно-ударной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 5 раз.

Импульсно-ударное деформирование в процессе благоприятно сказываются на условиях работы инструмента. Оно приводит к более равномерному распределению нагрузки на деформирующие элементы, облегчает формирование упрочняемой поверхности.

Импульсно-ударное деформирование способствует лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении импульсной нагрузки деформирующие элементы и деформирующая поверхность периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях импульсно-ударного деформирования резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемый способ расширяет технологические возможности импульсно-ударной обработки поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности. При этом конструктивно простой привод снижает себестоимость обработки, увеличивает производительность, улучшает качество обрабатываемой поверхности, не требует сложной и длительной настройки.

Подвижное соединение и установка деформирующих элементов на пластинчатых пружинах как люнет центрирует заготовку, позволяет повысить точность обработки нежестких заготовок и исключить влияние биения поверхности заготовок, приобретенное на предыдущих операциях.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т 2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.386-388, рис.7 - прототип.

2. Патент РФ 2276005, МПК B24B 39/04. Способ обкатки неполных сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Гаврилин A.M., Афанасьев Б.И., Катунин А.А., Фомин Д.С. 2004129399/02; 05.10.2004; 10.05.2006. Бюл. №13.

3. Патент РФ 2276006, МПК B24B 39/04. Устройство для импульсно-ударного деформирования сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н. Н., Афанасьев Б.И., Катунин А.А., Катунин А.В. Фомин Д.С. 2004136428/02; 14.12.2004; 10.05.2006. Бюл. №13.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ВИБРОГОЛОВКА ДЛЯ ОБКАТЫВАНИЯ | 2009 |

|

RU2421320C2 |

| СПОСОБ ППД ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕКТРОУПРОЧНЯЮЩЕЙ ГОЛОВКОЙ | 2009 |

|

RU2420391C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433902C2 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433903C2 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433904C2 |

Изобретение относится к обработке металлов давлением, в частности к способам импульсно-ударного поверхностного пластического деформирования. Сообщают заготовке и многоэлементному обкатному деформирующему инструменту вращательные движения вокруг собственных осей. Сообщают продольную подачу многоэлементному обкатному деформирующему инструменту. Используют многоэлементный обкатной деформирующий инструмент, содержащий корпус в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала со шлицевыми пазами на поверхности его отверстия. На торце корпуса жестко закреплен копир в виде диска с центральным отверстием. В отверстии ротора установлены V-образно изогнутые плоские пластинчатые пружины. Один конец плоских пластинчатых пружин жестко закреплен на торце ротора, а другой их конец расположен в центральном отверстии копира и на него воздействуют выполненные на поверхности упомянутого отверстия копира выступы и впадины. В средней части плоских пластинчатых пружин закреплены деформирующие элементы, охватывающие заготовку. В результате расширяются технологические возможности, увеличивается производительность и улучшается качество обработанной поверхности. 5 ил.

Способ импульсно-ударного упрочнения поверхностным пластическим деформированием деталей в виде валов со сложнопрофильными поверхностями, включающий сообщение заготовке и многоэлементному обкатному деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи многоэлементному обкатному деформирующему инструменту, отличающийся тем, что используют многоэлементный обкатной деформирующий инструмент, содержащий корпус с центральным отверстием, выполненный в виде статора трехфазного асинхронного короткозамкнутого электродвигателя, внутри которого на подшипниках качения смонтирован ротор в виде полого вала со шлицевыми пазами на поверхности его отверстия, копир в виде диска с центральным отверстием, жестко закрепленный на торце корпуса, и V-образно изогнутые плоские пластинчатые пружины, изготовленные из стальной ленты, установленные в отверстии ротора, один конец которых жестко закреплен на торце ротора, другой их конец расположен в центральном отверстии копира и на него воздействуют выполненные на поверхности упомянутого отверстия копира выступы и впадины, а в их средней части закреплены деформирующие элементы, при этом деформирующие элементы охватывают заготовку, а внутренний диаметр, проходящий по их вершинам при нахождении пластинчатых пружин в свободном состоянии, меньше диаметра заготовки вала на величину натяга, создаваемого с помощью пластинчатых пружин и обеспечивающего усилие поверхностного пластического деформирования.

| Справочник технолога-машиностроителя, т.2 | |||

| / Под ред | |||

| Косиловой А.Г | |||

| и др | |||

| - М.: Машиностроение, 1985, с.386-388 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНО-УДАРНОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2276006C1 |

| ОБКАТНЫЙ БЛОК | 1990 |

|

RU2037390C1 |

| JP 61103721 A, 22.05.1986. | |||

Авторы

Даты

2011-06-20—Публикация

2009-08-03—Подача